Der Rapid-Prototyping-Service kam genau zum richtigen Zeitpunkt, denn die Fertigungsindustrie kämpfte mit langen Entwicklungszeiten, hohen Investitionen in traditionelle Stahlformen und der Ineffizienz der Kleinserienfertigung. Die Entwicklungszeit für Prototypen ( 4–8 Wochen ) und die Kosten für die Stahlformen ( 20.000–50.000 US-Dollar ) stellten in dem aktuellen, anspruchsvollen Umfeld extreme Hürden für die Entwicklung von Erfindungen dar.

Dieses Problem rührt von der durch Konventionen geprägten Denkweise her und hat schnelle Verbesserungen stets behindert sowie häufig zu einem mangelnden Verständnis für die Konstruktion und die verwendeten Materialien modularer Werkzeuge geführt. In diesem Artikel wird anhand von über 200 Fallstudien von LS Manufacturing deutlich, dass die optimale Lösung beide genannten Probleme beseitigt. Im nächsten Abschnitt erläutern wir, wie Kosteneinsparungen von 40–60 % und Lieferzeiten von 2–3 Wochen erreicht werden können.

Kurzanleitung: Rapid-Prototyping-Dienstleistungen

| Abschnitt | Schwerpunkt | Kernlösung |

| Einführung | Marktherausforderung und Wertversprechen | Behebt das Problem der langen Zykluszeiten von 4-8 Wochen und der hohen Werkzeugkosten von 20.000-50.000 US-Dollar, die mit herkömmlichen Methoden verbunden sind, und ermöglicht so eine schnellere und kostengünstigere Iteration. |

| Technischer Zusammenbruch | Prozessauswahl (SLA, SLS, FDM, MJF) | Vergleich der Technologien hinsichtlich Material, Genauigkeit, Geschwindigkeit und Kosten, um unter Berücksichtigung der Prototypeigenschaften die beste Technologie für den Prototyp zu ermitteln. |

| Strategien für die schnelle Werkzeugherstellung | Brücken- und Weichwerkzeug | Sicherheitsmethoden wie Silikonformung und Aluminiumwerkzeuge für die kostengünstige Produktion von 50 bis 10.000 Einheiten in 2-3 Wochen . |

| Design für additive Fertigung | Fertigungskosten- und Zeitoptimierung (DfAM) | Nutzt die Gestaltungsfreiheit: Gewichtsreduzierung, Komponentenintegration, um die Leistung zu steigern und zu eliminieren. |

| Materialwissenschaft | Polymer- und Metalloptionen | Leitet die Materialauswahl von Konzeptharzen bis hin zu produktionsreifen Thermoplasten/Metallen für die erforderlichen mechanischen/thermischen Eigenschaften. |

| Fallstudienanalyse | Praktische Anwendung & ROI | Beispiele dafür, wie die Kosten um 40-60 % gesenkt und die Lieferzeit von Monaten auf Wochen verkürzt werden kann. |

| Implementierungsfahrplan | Vom Zitat zum Teil | Erfasst sicherlich die effiziente Abfolge der Arbeitsschritte, die mit der Beratung beginnt, gefolgt von der Technologieauswahl, anschließend der DFM-Analyse und schließlich der Fertigung und dem Versand. |

Wir bieten Lösungen für die drängenden Innovationsherausforderungen von Unternehmen. Diese Herausforderungen führen zu hohen Kosten und einer zu langsamen Produktentwicklung. Dank des Zugangs zu den Vorteilen fortschrittlicher Rapid-Prototyping-Verfahren und Werkzeuge können Unternehmen bessere Produkte schneller und kostengünstiger entwickeln. Genau deshalb ist die iterative Vorgehensweise so wichtig.

Warum Sie diesem Leitfaden vertrauen sollten? Praktische Erfahrungen von LS Manufacturing-Experten

Die Stärke dieses Leitfadens liegt daher darin, dass er auf praktischer Erfahrung und nicht nur auf Theorien basiert. LS Manufacturing kann auf über 15 Jahre direkte Werkstatterfahrung zurückblicken, nicht nur in der Prototypenentwicklung , sondern auch in der Bewältigung der Herausforderungen des Rapid Prototyping.

Unsere Prozesse werden in strikter Übereinstimmung mit Industriestandards entwickelt und orientieren sich an Rahmenwerken anerkannter Organisationen wie der Society of Manufacturing Engineers (SME) und der Environmental Protection Agency (EPA) . Dieses Engagement gewährleistet, dass jeder Prototyp strenge Kriterien hinsichtlich Präzision, Zuverlässigkeit und nachhaltiger Fertigungspraktiken erfüllt.

Mit über fünfzigtausend kundenspezifischen Rapid-Prototypen in unserem Projektportfolio haben wir aus Erfolgen, aber auch aus schmerzhaften Fehlschlägen gelernt. Jede Strategie auf dieser Seite wurde im Labor von unseren Mitarbeitern entwickelt – von Händen, die mit Maschinenöl und Metallspänen bedeckt waren, und durch unsere Qualitätskontrolle, damit wir Ihnen die damit verbundenen Kosten ersparen können.

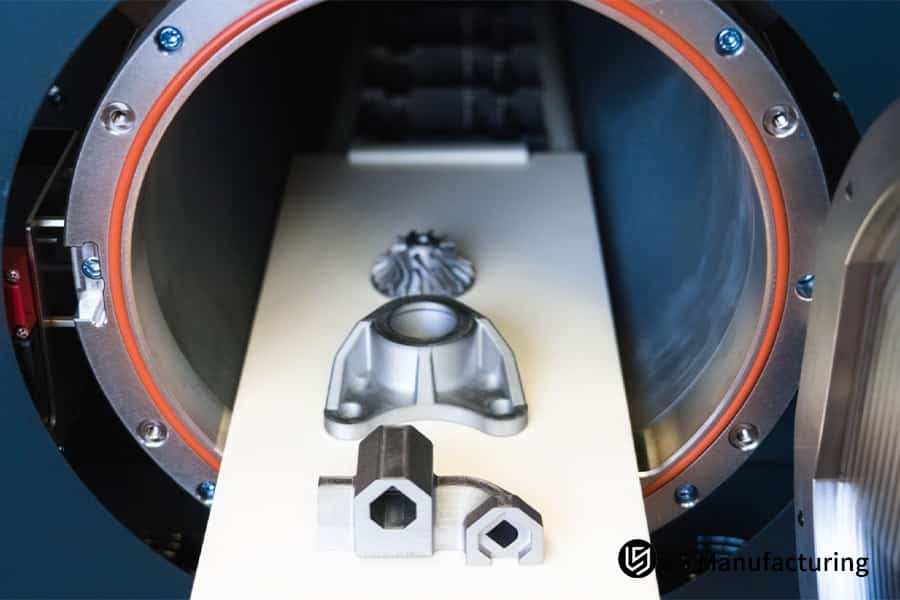

Abbildung 1: Präzise Bauteile, hergestellt mit einem automatisierten additiven Fertigungssystem von LS Manufacturing

Wie kann Rapid Prototyping mit innovativen Werkzeugen und Technologien Kosten senken?

Eine der größten Herausforderungen im Bereich der angebotenen Rapid-Prototyping-Dienstleistungen liegt heutzutage in der Reproduktionsqualität und -quantität ohne die Kosten und den Zeitaufwand, die mit der Herstellung von Stahlformen verbunden sind. Die zur Bewältigung dieser Herausforderung erforderliche Innovation beruht auf dem Einsatz hochleistungsfähiger Aluminiumlegierungen und eines effizienten Wärmemanagements, wie nachfolgend beschrieben:

Materialinnovation: Hochleistungs-Aluminiumwerkzeuge

Konventionelle Stahlformen sind teuer und zeitaufwendig in der Herstellung. Wir setzen auf kosteneffiziente Schnellwerkzeuge aus 7075er Aluminium in Luftfahrtqualität . Dieses Material bietet nicht nur überlegene Festigkeitswerte, sondern ermöglicht auch die Bearbeitung mit bis zu 50.000 Spritzgießzyklen – vergleichbar mit cyanidgehärtetem Stahl. Dies wäre bei herkömmlichem Stahl üblicherweise nicht praktikabel und würde die Bearbeitung deutlich langsamer und teurer machen.

Wärmemanagement: Konforme Kühlung zur Optimierung der Zykluszeit

Einer der größten Engpässe im Produktionsprozess ist die gleichmäßige Wärmeabfuhr. Wir verwenden einen konturnahen Kühlkanal. Dabei handelt es sich um eine 3D-gedruckte Struktur, die die Form des Formhohlraums nachbildet. Dies ist deutlich effektiver als die ineffizienten, geradlinig gebohrten Kühlkanäle, die derzeit hauptsächlich dazu dienen, den Kühlprozess zu beschleunigen und gleichmäßiger zu gestalten. Dadurch wird eine hochoptimierte Spritzgießzykluszeit von 35 Sekunden erreicht.

Designphilosophie: Modulare Systeme für Flexibilität und Kostenkontrolle

Um die Investitionskosten zu kontrollieren, setzen wir bei der Formbasis und den Teilen auf ein modulares Design. Dieses ermöglicht die Wiederverwendung von Teilen in verschiedenen Projekten. Lediglich die kundenspezifischen Teile werden je nach Aufgabe gefertigt, während die restlichen Formkosten auf 8.000 bis 15.000 US-Dollar begrenzt bleiben. Dies entspricht einer Kostenersparnis von bis zu 40 % im Vergleich zu Werkzeugen aus Stahl.

Nahtloser Workflow: Die Brücke zwischen Entwicklung und Produktion

Dieser Service ist optimiert, um den Übergang vom Prototyp zur Serienfertigung reibungslos zu gestalten. Er gilt als optimal für die Serienproduktion von 5.000 bis 50.000 Einheiten pro Jahr. Mit dieser Methode verkürzt sich der Standard-Produktentwicklungszyklus auf nur drei Wochen für die Erstmusterfertigung. Praxisdaten belegen zudem eine gleichzeitige Kostenreduzierung von 25 % pro Einheit .

Dieser Artikel beschreibt eine bewährte und bedeutende technische Methode zur Lösung des Kosten-Volumen-Paradoxons im Entwicklungsprozess. Sie geht über die übliche Leistungsbeschreibung hinaus und bietet ein spezifisches technisches Schema für den entwicklungsfähigen Teil mit hoher Flexibilität, die durch Rapid Prototyping ermöglicht wird. Dies verschafft den Entwicklern einen klaren Wettbewerbsvorteil durch eine extrem kurze Laufzeit.

Wie wählt man die optimale Lösung für kostengünstige, schnelle Werkzeuge in verschiedenen Materialanwendungen aus?

Die strategische Auswahl von Werkzeugmaterialien ist grundlegend für die erfolgreiche Fertigung von Werkzeugen in Kleinserien . Um ein optimales Verhältnis zwischen Kosten, Haltbarkeit und Endproduktqualität zu erreichen, ist eine datenbasierte Methodik erforderlich. Dieser Leitfaden bietet einen prägnanten, praxisorientierten Rahmen für die Abstimmung von Werkzeugstahl und Aluminium auf spezifische Polymerharze und zeigt direkt auf, wie sich Werkzeugkosten durch intelligente Spezifikation reduzieren lassen .

| Zielpolymer | Optimale Werkzeuglösung | Wichtigste Leistungskennzahl | Begründung und wirtschaftliche Argumentation |

| ABS, PC und Mischungen | 7075 Aluminium mit Nitrierbeschichtung (HRC 60-62) | 50.000 - 100.000 Zyklen | Die Prototypenkosten sind im Vergleich zu Stahl um etwa 60 % geringer. Am besten geeignet für Prototypen und die Serienfertigung mittlerer Stückzahlen, bei denen Robustheit bei großen Stückzahlen von größter Bedeutung ist. |

| Glasfaserverstärkt (z. B. GF-Nylon) | H13 vorgehärteter Stahl | Mehr als 1.000.000 Zyklen | Unabdingbar für die Verschleißfestigkeit. Die abrasiven Glasfasern würden Aluminium vorzeitig zersetzen, weshalb Stahl die einzig wirtschaftliche Wahl für Teilequalität und Werkzeugstandzeit darstellt. |

| Hochtemperatur/Hochpräzision | P20 Werkzeugstahl | Mehr als 1.000.000 Zyklen | Notwendig für thermische Stabilität, Korrosionsbeständigkeit und dauerhafte Präzision in anspruchsvollen, langfristigen Produktionsumgebungen. |

Die Werkzeugausstattung für Kleinserien lässt sich durch Berücksichtigung der Abriebfestigkeit des Materials kostengünstig optimieren. Für Standardkunststoffe eignen sich Aluminiumwerkzeuge am besten, während für glasfaserverstärkte Materialien Werkzeuge aus H13-Stahl die notwendige Investition darstellen, um ein gutes Preis-Leistungs-Verhältnis zu gewährleisten. Arbeiten Sie mit einem erfahrenen Anbieter für kundenspezifische Schnellwerkzeuge zusammen, um diesen Spezifikationsansatz umzusetzen.

Abbildung 2: Hochpräzise Bearbeitung für Prototypenwerkzeuge und Kleinserienfertigung durch LS Manufacturing

Welche zentralen technischen Herausforderungen ergeben sich beim Übergang von Prototypen zur Serienproduktion?

Die Anforderungen, die einen reibungslosen Übergang vom Prototyp zur Serienfertigung beeinträchtigen, sind Maßabweichungen, Produktionsfehler und unzureichende Fehlersuche. Der grundlegende Ansatz zur Erfüllung dieser Anforderungen trägt maßgeblich zur Lösung der folgenden Probleme bei:

3D-Scanning zur Präzisionsvalidierung

Im Rahmen der Digitalisierung unseres Prototyps und der ersten Formteile nutzen wir hochauflösende Abweichungsscans unserer dreidimensionalen Daten. Dadurch können wir eine Abweichungskarte erstellen, die uns Hinweise für die notwendigen Anpassungen an unseren Werkzeugen während des CNC-Prozesses gibt. Die Toleranzgrenzen werden systematisch überprüft, um sicherzustellen, dass unser Endprodukt wie gewünscht im Bereich von ±0,1 mm gefertigt wird.

Prädiktive Moldflow-Simulation

Moderne CAE-Software simuliert Polymerfluss und -kühlung, um Defekte wie Einfallstellen vorherzusagen. Diese Analyse ermöglicht die proaktive Optimierung von Angussstellen und Bauteilgeometrie im Werkzeugdesign und beugt so Fehlern von vornherein vor. Dieser vorausschauende Ansatz reduziert die Anzahl der Werkzeugversuche, spart erhebliche Kosten und ermöglicht eine schnelle Werkzeugfertigung .

Konforme Kühlung für Stabilität

Darüber hinaus integrieren wir die Verwendung von konturnahen Kühlkanälen mittels 3D-Druckverfahren , die die Konturen der Formhohlräume berücksichtigen. Diese Kühlmethode trägt dazu bei, Verzugseffekte am Bauteil während des Abkühlprozesses zu reduzieren. Die Prozesssteuerung unterstreicht in diesem Zusammenhang die Bedeutung des Einsatzes von Brückenwerkzeugen für Prototypen .

Durch die Integration von Präzisionsmesstechnik, Simulation und Wärmemanagement wird das Risiko einer Produktionsausweitung beseitigt und eine zuverlässige und kosteneffiziente Methode zur Übertragung komplexer Konstruktionen in eine robuste Serienproduktion ermöglicht.

Wie können Kleinserienwerkzeuge durch Prozessinnovationen wirtschaftliche Durchbrüche erzielen?

Die Wirtschaftlichkeit von Werkzeugen für die Kleinserienfertigung (500 bis 5.000 Stück) lässt sich nicht allein durch klassische Großserienfertigung erreichen. Das Hauptproblem bei hohen Produktionsmengen besteht darin, die Investitionskosten für das Werkzeug zu optimieren und die Stückkosten zu decken. Der folgende Ansatz folgt einer etablierten Struktur und zielt darauf ab , kosteneffiziente Schnellwerkzeuge in Verbindung mit innovativen Verfahren zu entwickeln.

| Strategie | Implementierungsmethode | Wichtigste Leistungsauswirkungen |

| Standardisierung der Werkzeugplattform | Verwendung standardisierter Formbasen und modularer Komponenten. | Reduziert die kundenspezifische Bearbeitung um bis zu 40 % und senkt so die anfängliche Lieferzeit und die Kosten erheblich. |

| Optimierung des Wärmemanagements | Verwendung von Heißkanalsystemen mit minimiertem Ventilschieber. | Dadurch wird der Abfallanteil am Anguss von 15 % auf weniger als 3 % reduziert, und zwar direkt. |

| Oberflächenveredelung | Durch den Einsatz hochwertiger Oberflächenveredelungsverfahren wie der Verchromung. | Dadurch konnte die Lebensdauer des Werkzeugs bei der Bearbeitung abrasiver Materialien um mehr als 30 % verlängert werden. |

Die Wirtschaftlichkeit der bedarfsorientierten Werkzeugfertigung wird durch die Standardisierung von Plattformen zur Senkung der Anschaffungskosten, die Integration von Heißkanalsystemen zur Abfallreduzierung und die Oberflächenhärtung zur Verlängerung der Werkzeugstandzeit erreicht. Dieser integrierte Ansatz ermöglicht eine Kostenreduzierung pro Bauteil von über 25 % im Vergleich zu standardmäßig extern gefertigten Werkzeugen und bietet eine technisch ausgereifte Lösung für die wettbewerbsfähige, hochwertige Kleinserienfertigung .

Welche fünf praktischen Strategien gibt es zur Reduzierung der Werkzeugkosten?

Nachfolgend wird das technische Verfahren beschrieben, das dazu beiträgt, die sehr hohen Kosten der im wettbewerbsorientierten Fertigungsprozess benötigten Spritzgussformen zu senken. Dieses Verfahren trägt maßgeblich dazu bei, die mit den Spritzgussformen verbundenen Kosten zu reduzieren. Die angewandten Strategien sind:

- Strategische Optimierung der Fertigung (DFM): Durchdachte Konstruktionsrichtlinien, basierend auf datengestützten Verfahren, beheben gezielt formbedingte Defekte und übermäßigen Materialverbrauch. Zu den wichtigsten Erkenntnissen zählen die Maximierung der Wandstärke auf 2,5–3 mm , die Reduzierung des Gesamtmaterialverbrauchs um 15 % und die Anwendung von Entformungsschrägen von mindestens 1° an allen vertikalen Flächen, um einen erfolgreichen Auswurf zu gewährleisten und den Widerstand zu minimieren. Diese aktive Rolle im Bereich DFM wird dauerhaft in unseren Ansatz zur Senkung der Werkzeugkosten integriert sein.

- Fortschrittliche Formstrukturoptimierung: Wir planen, Maßnahmen in die Formstruktur zu integrieren, um die Montageeffizienz durch eine geringe Anzahl zu montierender Teile zu steigern. Bei Hinterschneidungen werden anstelle von vormontierten Teilen Schiebemechanismen in die Formblöcke gefräst. Diese Optimierung, die von einem spezialisierten Anbieter für Rapid Tooling durchgeführt wird, reduziert die Bearbeitungs- und Montagezeit um 30 % und verlängert die Lebensdauer der Form durch verbesserte strukturelle Integrität.

- Standardisierung von Material und Komponenten: Wir ersetzen den importierten hochwertigen Stahl durch vorgehärteten Stahl (P20/PX5) . Dadurch erzielen wir eine Materialkostenersparnis von 40 % , ohne die Härte zu vernachlässigen. Zudem verwenden wir das vom Bestandsmanagement bereitgestellte Auswerferstiftsystem. Dies verkürzt die Lieferzeit um 5 Tage . Möglich wird dies durch unsere Rapid-Prototyping-Services .

Dieser strukturierte Designansatz mit optimierter Konstruktion und integrierter Werkzeugarchitektur belegt ein sehr hohes Kosten-Niveau im Hinblick auf die Fertigungskompetenz. Der vorliegende Bericht dient als Leitfaden und konzentriert sich auf die technischen Lösungen , die sich durch den Einsatz des Spritzgussverfahrens hinsichtlich Kosten- und Zeiteffizienz realisieren lassen.

Abbildung 3: Maßgeschneiderte Schnellwerkzeuge für bedarfsgerechte und Kleinserienfertigung durch LS Manufacturing

Welche Rolle spielen Brückenwerkzeuge bei der Risikokontrolle während der Prototypenvalidierung?

Im vorliegenden Kontext würde die Risikomanagementstrategie, die den Einsatz von Brückenwerkzeugen für Prototypen vorschlägt, einen wichtigen Beitrag zur Schließung der Lücke in der Übergangsphase zwischen Prototypenentwicklung und Serienproduktion leisten. Das Risiko, das mit den hohen Investitionskosten für Stahlwerkzeuge vor dem endgültigen Design und der Validierung der Marktakzeptanz verbunden ist, würde wie folgt angegangen:

- Risikominimierung bei der Validierung von Material und Prozessen in großen Stückzahlen: Um über 5.000 funktionsfähige Bauteile in weniger als drei Wochen herzustellen, würden wir Brückenwerkzeuge für Prototypen , in der Regel CNC-gefräste Aluminiumprototypen , einsetzen. Dies würde eine hochintensive Validierung in seriennahen Stückzahlen ermöglichen und die Leistungsmerkmale, die Passgenauigkeit und die Marktakzeptanz nachweisen, bevor die endgültigen Werkzeuge in Auftrag gegeben werden. Dadurch wird ein potenziell kostspieliger Fehlkauf von Investitionsgütern im Wert von 50.000 US-Dollar vermieden.

- Beschleunigung der Designiterationen für die Validierung vor Produktionsbeginn: Im Gegensatz zum 3D-Druck fertigen die Brückenwerkzeuge sofort Bauteile aus echten Polymeren und tragen zu 85 % der Gesamtmechanik bei. Diese Lösung mit schnellen Durchlaufzeiten ermöglicht die zügige Analyse großer Stückzahlen hinsichtlich Angussposition, Kühlung und Auswurfreihenfolge. Probleme wie Einfallstellen oder Verzug werden bereits im Aluminiumwerkzeug erkannt und behoben, und dessen Konstruktion wird direkt in die finale Stahlform übertragen.

- Ermöglichung eines nahtlosen und datengestützten Übergangs: Der Kernnutzen liegt in der Schaffung eines risikoarmen, datenbasierten Weges. Durch die Funktion als funktionales und wirtschaftliches Bindeglied generiert diese Strategie für die Entwicklung von Prototypen zu Serienwerkzeugen aussagekräftige Leistungsdaten. Diese empirischen Erkenntnisse unterstützen die Entscheidung für die Fertigung von Stahlwerkzeugen und stellen sicher, dass die endgültige Investition auf verifizierter Teilefunktionalität und Herstellbarkeit basiert.

Dies spiegelt den methodischen Ansatz wider, der zur Minimierung finanzieller und technischer Risiken in der Produktentwicklungsphase gewählt wurde. Der gewählte methodische Ansatz bietet einen zusätzlichen Vorteil für das Unternehmen: Er bestätigt die durchgeführte Analyse im Hinblick auf eine beschleunigte Produktion und belegt somit die Rechtmäßigkeit der durch die Optimierung erforderlichen Investitionen.

Welche Innovationen im Fertigungsprozess sind erforderlich, um eine schnelle Lieferung zu ermöglichen?

Komprimierte Produktionspläne können die notwendigen Innovationen in der Fertigungsabwicklung nicht lösen, sondern lediglich verbessern, um kürzere Lieferzeiten zu ermöglichen. Dieser Bericht beschreibt eine technische Anpassung, die innerhalb kürzester Zeiträume von 21 Tagen ein hohes Maß an Zuverlässigkeit und Liefergenauigkeit der Werkzeuge gewährleistet, wie folgt:

Fortschrittliche digitale Fertigungsausführung

Bei der 5-Achs-CNC-Bearbeitungsmaschine ist die Strategie ebenfalls parallel: Formböden, Kavitäten und Kerne werden gleichzeitig an den Maschinenblöcken bearbeitet. Dadurch verkürzt sich die Bearbeitungszeit der Kerne auf nur 5–7 Tage , Engpässe werden vermieden. Auch bei der Endbearbeitung der kritischen, durch die Einrichtung definierten Merkmale bleibt die Genauigkeit des Prozesses bei ±0,02 mm , da das Nachjustieren entfällt. Dies ist insbesondere bei Werkzeugen mit kurzen Durchlaufzeiten von entscheidender Bedeutung.

Integrierte und parallele Validierungsprozesse

Die Validierung von Formen ist kein abgeschlossener Prozess, sondern ein integrierter und paralleler Ablauf, um Verzögerungen zu vermeiden. Wir nutzen einen 24-Stunden -Formenprüfservice in einer angeschlossenen Anlage, und die Tests beginnen umgehend. Die Prozessparameter werden an den ersten Mustern optimiert, und kritische Abmessungen werden statistisch verifiziert, um einen Cpk-Wert von ≥ 1,67 zu erreichen, bevor die Form die Prüfpresse verlässt.

Agile digitale Infrastruktur und Logistik

Die Verkürzung der Lieferzeiten basiert auf einem reibungslosen digitalen Workflow. Wir nutzen cloudbasierte, bedarfsgerechte Fertigungsplattformen , um die Zusammenarbeit und Genehmigungsprozesse zu beschleunigen und Verzögerungen zu vermeiden. Dieser digitale Faden von der Designfreigabe bis zur Programmierung ermöglicht die Fertigstellung des Bauteils innerhalb von 21 Tagen – eine Fähigkeit, die wir durch unsere Rapid-Prototyping-Services entwickelt und validiert haben.

Dieser Ansatz beweist, dass kurze Bearbeitungszeiten das beabsichtigte Ergebnis von Parallelverarbeitung, Validierungsintegration und digitaler Agilität sind. Er bietet einen Wettbewerbsvorteil für das altbekannte Problem, dass kurze Bearbeitungszeiten naturgemäß ungenau sind.

Abbildung 4: Personalisierte Schnellwerkzeuge und mehrfarbige Prototypenmodelle, ausgestellt von LS Manufacturing

Wie gelingt es On-Demand-Fertigungswerkzeugen, ein Gleichgewicht zwischen Flexibilität und Kostenkontrolle zu erreichen?

Die Produktionsflexibilität, die mit dem technologischen Kompromiss zur Kostenkontrolle bei der Kleinserienfertigung einhergeht, ist von entscheidender Bedeutung. Im Folgenden wird die technische Beschreibung des Systems erläutert, da es einen datengesteuerten Werkzeugmanagementansatz verwendet. Die Gesamtstrategie wird anhand dieser Punkte dargestellt.

Proaktives Werkzeugzustands- und Lebenszyklusmanagement

Unsere cloudbasierte Überwachungsplattform erfasst in Echtzeit Leistungskennzahlen der Werkzeuge, wie z. B. Zyklusanzahl und Einspritzkraft . Mithilfe dieser Daten generiert unser prädiktiver Algorithmus zwei Wochen im Voraus Wartungswarnungen auf Basis historischer Verschleißdaten und vermeidet so ungeplante Stillstände. Dieses System ist zentraler Bestandteil unseres bedarfsorientierten Fertigungswerkzeugmodells und maximiert die Anlagenauslastung und -lebensdauer.

Agile Fertigung für kostengünstige Kleinserien

Kosteneffiziente, modulare und flexible Fertigungszellen erreichen ein wichtiges Ziel. Formbasen sind standardisiert, austauschbare Einsätze kommen zum Einsatz, und der Formwechsel für verschiedene Produkte dauert weniger als vier Stunden . Diese Flexibilität verändert die Kostenstruktur und ermöglicht es, die Werkzeuginvestitionen auf viele Aufträge zu verteilen, um Stückkosten von 1,50 bis 3,00 US-Dollar bereits bei einer Stückzahl von nur 500 Einheiten zu erzielen.

Integrierter digital-physischer Workflow

Dies liegt daran, dass der Prozess auf dem Konzept des digitalen Fadens basiert. Sobald der Kunde die Bestellung aufgibt, startet die automatische Werkzeug- und Terminplanung. Als Anbieter von kundenspezifischen Schnellbauwerkzeugen kombinieren wir dieses Konzept mit flexiblen Fertigungszellen, um die Werkzeugherstellung für Kleinserien zu ermöglichen und so den tatsächlichen Marktbedarf ohne Kosten für ungenutzte Produktionslinien zu decken.

Dies ist ein hochintegrierter Ansatz, der prädiktive Analysen, Zellendesign und die digitale Steuerung des Prozessablaufs umfasst. Er bildet eine solide Grundlage, die es ermöglicht, das zweifache Ziel der Kosteneffizienz und Reaktionsfähigkeit zu erreichen. Damit wird die grundlegende wirtschaftliche Anforderung für eine Produktion mit hoher Produktvielfalt erfüllt.

LS Manufacturing, Abteilung Medizinprodukte: Projekt zur schnellen Prototypenerstellung für Insulinpumpengehäuse

Der Gesundheitssektor, insbesondere im Bereich medizinischer Geräte, ist auf schnelle Prototypen angewiesen. Der oben genannte Fall beschreibt, wie LS Manufacturing einem Kunden mithilfe von Rapid-Tooling-Lösungen dabei half, schwierige Herausforderungen beim Spritzgießen eines kritischen Bauteils – dem Gehäuse einer Insulinpumpe – zu meistern.

Herausforderung für den Kunden

Der Kunde benötigte ein Insulinpumpengehäuse aus medizinischem Polycarbonat (PC) mit ISO-13485- Zertifizierung. Das Bauteil wies eine äußerst komplexe, nur 1,2 mm dicke, dünnwandige Struktur auf, deren präzise Fertigung unerlässlich war. Die Antwort des Werkzeugmachers lautete: Lieferzeit 8 Wochen , Kosten 40.000 US-Dollar . Dies gefährdete den gesamten Zeitplan des klinischen Projekts.

LS Fertigungslösung

Für die Herstellung einer 1+2-fach-Schnellform wurde ein Werkzeug aus hochwertigem Aluminium mit konturnaher Kühlung entwickelt und gefertigt, um eine Zykluszeit von 30 Sekunden zu erreichen. Das gasunterstützte Spritzgießen erfolgte mit hoher Präzision, um Einfallstellen an der Wand zu vermeiden und so die Biokompatibilität der Oberflächenveredelung des Gehäuses zu gewährleisten.

Ergebnisse und Wert

Die Übergangsphase zur Serienfertigung der Erstmusterteile dauerte insgesamt 18 Tage , die Gesamtkosten für die Endbearbeitung der Werkzeuge beliefen sich auf 15.000 US-Dollar . Das Ziel, eine gleichbleibende Teilequalität mit einer Erstausbeute von 99,8 % zu gewährleisten, wurde erreicht. Der klinische Prüfprozess des Kunden konnte um beispiellose vier Wochen verkürzt werden, um die Produktionswerkzeuge für eine Jahresproduktion von 100.000 Einheiten fertigzustellen.

Als Beispiel dafür, was wir bei LS Manufacturing bei risikoreichen Projekten gut machen, zeigt dieses spezielle Beispiel, wie wir aggressive Rapid-Tooling-Techniken in unserem speziellen Projekt mit unserem Kunden eingesetzt haben, um sicherzustellen, dass unser Kunde mit unserer Hochgeschwindigkeitsexpertise, die aus der Medizinbranche stammt, das produktionsreife Design innerhalb seines Produktentwicklungsplans erreichte.

Wenn Ihr Projekt unter Zeitdruck steht und professionelle und schnelle Unterstützung beim Prototyping erfordert, bieten wir Ihnen eine effiziente Lösung.

Wie lassen sich die Gesamtleistung und Zuverlässigkeit von Anbietern von Rapid-Prototyping-Werkzeugen bewerten?

Die Wahl eines leistungsfähigen und vertrauenswürdigen Partners für die zeitkritische Werkzeugentwicklung stellt nach wie vor eine äußerst komplexe Entscheidung dar. Dieser Bericht soll verdeutlichen, dass neben allgemeinen Parametern auch weitere Aspekte berücksichtigt werden müssen, um die Partner auszuwählen, die den Erfolg dieses Projekts gewährleisten sollen. Die Auswahlkriterien für die Partner sind im Folgenden aufgeführt:

- Nachweisbare Prozess- und Qualitätsmanagementdokumentation: Wir unterstützen die Evaluierung, indem wir unser Qualitätshandbuch und unsere nach ISO 9001:2015 zertifizierten Prozesskontrolldokumente zur Verfügung stellen. Unsere Kunden können außerdem unsere Prozesse zur Designkontrolle, zu Korrekturmaßnahmen und zur Rückverfolgbarkeit einsehen. Selbst bei Rapid-Prototyping-Dienstleistungen erstellen wir Erstmusterprüfberichte und Prozessvalidierungen, die unsere kontinuierliche Leistungsfähigkeit belegen.

- Technische Leistungsfähigkeit und Liefergarantien: Die Einhaltung der Leistungsgarantien muss gewährleistet sein. Ein guter Lieferant sollte schriftliche Garantien für die Werkzeuglebensdauer (z. B. ≥ 50.000 Zyklen für Aluminium-Produktionsformen) sowie Materialgarantien geben. Die Prüfung des Bauteils mittels Koordinatenmessmaschine (KMM) im Unternehmen sollte eine Genauigkeit von ± 0,02 mm ermöglichen.

- Transparente Analyse und datengestützte Validierung: Wahre Zuverlässigkeit wird proaktiv demonstriert. Wir liefern unseren Kunden Werkzeuganalysen, darunter Simulationen zur Gleichmäßigkeit der Kühllinie, um Verzug vorherzusagen und zu verhindern. Diese technische Zusammenarbeit, ein Kennzeichen eines echten Anbieters von kundenspezifischen Schnellwerkzeugen , verwandelt Werkzeuge von einer undurchsichtigen Beschaffung in ein gemeinsam entwickeltes, planbares Produkt und gewährleistet so sowohl Leistung als auch kosteneffiziente Schnellwerkzeuglösungen .

Dieses Rahmenwerk bietet eine wettbewerbsfähige Methodik zur Lieferantenprüfung auf Basis empirischer Belege und garantierter Kennzahlen. Es zeigt, dass wahre Kompetenz nicht durch Behauptungen, sondern durch transparente Prozesse, nachweisbare technische Ergebnisse und einen kollaborativen, datengestützten Ansatz zur Entwicklung zuverlässiger Rapid-Prototyping-Lösungen definiert wird.

Häufig gestellte Fragen

1. Worin bestehen die wesentlichen Kostenunterschiede zwischen Rapid Prototyping und Werkzeugen für die Massenproduktion?

Die Hauptunterschiede liegen im Material (Aluminium vs. Stahl) und der Anzahl der Zyklen ( 50.000 vs. 1.000.000 ). Die Kosten im Vergleich zur Aluminiumform betragen 60 % für die Kleinserienprüfung.

2. Wie kann ich beurteilen, ob die Produktqualität von Schnellwerkzeugen den Standards entspricht?

Dies kann durch Maßprüfung, Materialanalyse und Lebensdauerprüfung erreicht werden. Ein ausführlicher Erstmusterprüfbericht wird ebenfalls von LS Manufacturing bereitgestellt.

3. Wie hoch ist die übliche Mindestbestellmenge (MOQ)?

Die Mindestbestellmenge für die Schnellwerkzeugfertigung kann je nach Teilegröße und Material bis zu 500 Stück betragen. Staffelpreise sind verfügbar.

4. Welche Expressoptionen stehen für eine dringende Lieferung zur Verfügung?

Zu den in diesem Zusammenhang angebotenen Dienstleistungen gehören Parallelentwicklung, vereinfachte Konstruktion und standardisierte Formbasen. LS Manufacturing bietet außerdem beschleunigte Lieferungen mit Lieferzeiten ab 15 Tagen an.

5. Wie wird die Formqualität für komplexe Strukturbauteile sichergestellt?

Durch die Moldflow-Analyse wird die Optimierung von Anguss- und Kühlsystemen unterstützt. Bei komplexen Bauteilen konnte LS Manufacturing die Produktionsrate auf 99,5 Prozent steigern.

6. Wie lange ist die Reaktionszeit bei Schimmelpilzbekämpfung und -reparatur?

Es gibt technischen Support, und allgemeine Probleme werden innerhalb von 48 Stunden gelöst. Die Garantie für kostenlose Reparaturen gilt für die gesamte Lebensdauer der Form.

7. Wie wird geistiges Eigentum im Bereich Design geschützt?

Die Sicherheit wird durch die ISO 27001- Zertifizierung, mithilfe von Geheimhaltungsvereinbarungen, gesicherten Produktionsbereichen und verschlüsselter Datenübertragung gewährleistet.

8. Wie erhalte ich ein genaues Angebot für die Schnellwerkzeugfertigung?

3D-Dateien, Materialanforderungen, jährlicher Verbrauch und Oberflächenanforderungen werden bereitgestellt. LS Manufacturing erstellt Ihnen innerhalb von 2 Stunden ein Angebot.

Zusammenfassung

Die wissenschaftliche Entwicklung von Schnellwerkzeugen trägt dazu bei, die Ergebnisse der schnellen Prototypenentwicklung , die Markteinführung des Endprodukts und den Kombinationsprozess von Prototypenentwicklung und Massenproduktion zu verbessern.

Um von maßgeschneiderten Schnellwerkzeuglösungen oder Ihrer kostenlosen DFM-Analyse zu profitieren, senden Sie uns einfach Ihre Konstruktionspläne und erhalten Sie innerhalb von nur 24 Stunden Optimierungsvorschläge und Angebote von Experten. Kontaktieren Sie noch heute das technische Team von LS Manufacturing , um Ihre Konstruktionen zu optimieren und das Beste aus Ihrem Projekt herauszuholen.

Senden Sie jetzt Ihre Designdateien ein, um eine maßgeschneiderte Rapid-Prototyping-Lösung und ein genaues Angebot zu erhalten und die Umsetzung Ihrer kreativen Ideen zu beschleunigen!

📞Tel.: +86 185 6675 9667

📧E-Mail: info@longshengmfg.com

🌐Website: https://lsrpf.com/

Haftungsausschluss

Die Inhalte dieser Seite dienen ausschließlich Informationszwecken. LS Manufacturing übernimmt keine Gewähr für die Richtigkeit, Vollständigkeit oder Gültigkeit der Informationen. Es kann nicht davon ausgegangen werden, dass ein Drittanbieter oder Hersteller über das LS Manufacturing-Netzwerk Leistungsparameter, geometrische Toleranzen, spezifische Konstruktionsmerkmale, Materialqualität und -art oder Verarbeitung bereitstellt. Dies liegt in der Verantwortung des Käufers. Fordern Sie ein Teileangebot an. Geben Sie bitte Ihre spezifischen Anforderungen für diese Abschnitte an. Kontaktieren Sie uns für weitere Informationen .

LS-Fertigungsteam

LS Manufacturing ist ein branchenführendes Unternehmen mit Fokus auf kundenspezifische Fertigungslösungen. Wir verfügen über mehr als 20 Jahre Erfahrung und betreuen über 5.000 Kunden. Unsere Schwerpunkte liegen auf hochpräziser CNC-Bearbeitung, Blechbearbeitung , 3D-Druck , Spritzguss , Metallstanzen und weiteren Komplettlösungen für die Fertigung.

Unser Werk ist mit über 100 hochmodernen 5-Achs-Bearbeitungszentren ausgestattet und nach ISO 9001:2015 zertifiziert. Wir bieten unseren Kunden in über 150 Ländern weltweit schnelle, effiziente und qualitativ hochwertige Fertigungslösungen. Ob Kleinserien oder kundenspezifische Großprojekte – wir erfüllen Ihre Anforderungen mit schnellster Lieferzeit innerhalb von 24 Stunden. Entscheiden Sie sich für LS Manufacturing. Das steht für Effizienz, Qualität und Professionalität.

Mehr erfahren Sie auf unserer Website: www.lsrpf.com .