Die meisten Medizinprodukte stehen im Innovationsprozess vor zahlreichen Herausforderungen, darunter lange Forschungs- und Entwicklungszyklen, hohe Entwicklungskosten und komplexe regulatorische Anforderungen. Viele vielversprechende Lösungen scheitern an Ineffizienzen und langsamen Iterationen traditioneller Methoden und verpassen dadurch wertvolle Marktchancen.

Die schnelle und präzise Umsetzung von Ideen in hochwertige Prototypen für strenge Tests und die behördliche Zulassung ist heute ein entscheidender Faktor für den Erfolg oder Misserfolg von Innovationen. LS Manufacturing integriert fortschrittliche Fertigungsprozesse, Materialwissenschaft und Qualitätssicherungssysteme für Medizinprodukte und schafft so eine „Schnellautobahn“ vom Konzept zum fertigen Produkt für seine Kunden. Dadurch verkürzt sich die Markteinführungszeit um mehr als 40 % und die Entwicklungskosten werden deutlich gesenkt.

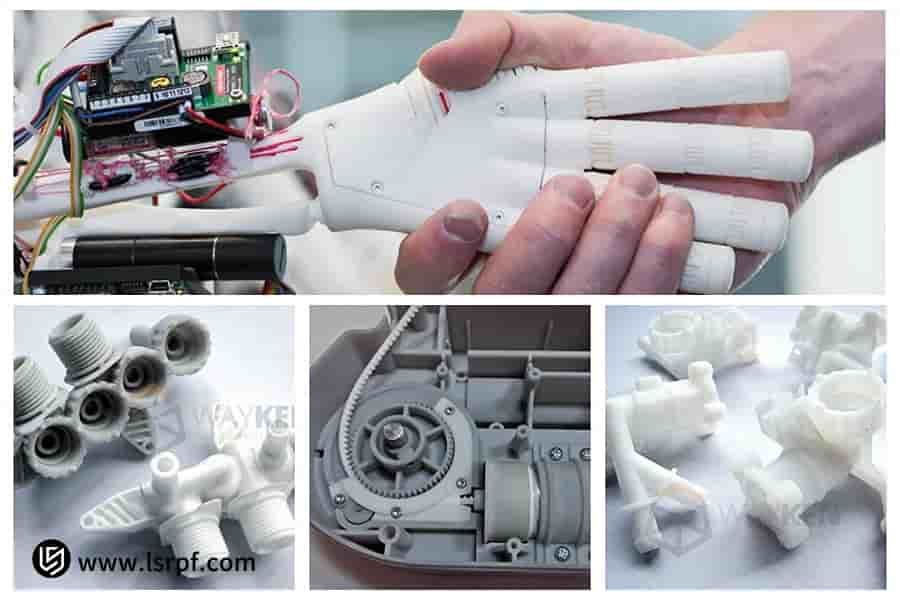

Abbildung 1: Lösungen von LS Manufacturing für die schnelle Prototypenerstellung und Innovation von Medizinprodukten.

Kurzübersichtstabelle für die schnelle Prototypenerstellung von Medizinprodukten

| Kernabmessungen | Beschreibung der wichtigsten Inhalte |

| Primäre Ziele | Beschleunigen Sie die Designiteration, reduzieren Sie Entwicklungskosten und -risiken und liefern Sie hochwertige physikalische Nachweise für klinische Tests und die behördliche Zulassung. |

| Schlüsseltechnologien | Umfasst eine breite Palette modernster Technologien wie 3D-Druck ( SLA, SLS, FDM ), Silikonformung, schnelle CNC-Bearbeitung und Vakuum-Spritzgießen. |

| Materialauswahl | Zur Simulation der mechanischen Eigenschaften und der Biokompatibilität des Endprodukts werden unter anderem medizinisch zugelassene lichtempfindliche Harze, Silikon, ABS, PC, PEEK, PMMA usw. verwendet. |

| Schlüsselwerte | Verkürzt den F&E-Zyklus erheblich um bis zu 40 % und mehr , ermöglicht frühzeitige Funktions-, Montage- und Ergonomietests und trägt dazu bei, die Gesamtprojektkosten unter Kontrolle zu halten. |

| Qualitätsüberlegungen | Es sollte sich strikt an die Konstruktionsvorgaben halten, wobei besonderer Wert auf Maßgenauigkeit, Oberflächenqualität, mechanische Festigkeit und Kompatibilität mit den Sterilisationsmethoden gelegt werden sollte. |

| Regulatorische Unterstützung | Prototypen können zur Erstellung von Design History Files, zur Unterstützung von Machbarkeitsstudien und zur Bereitstellung vorläufiger Daten für die formale Registrierung verwendet werden. |

| Anwendbare Phasen | Gilt während des gesamten Produktisierungsprozesses, vom Machbarkeitsnachweis und der detaillierten Konstruktion bis zur Konstruktionsumwandlung vor dem endgültigen Konstruktionsabschluss (Handprototyp). |

Systematisches Rapid Prototyping ist längst nicht mehr nur Modellbau; es ist ein strategisches Element, das tief in den Entwicklungsprozess von Medizinprodukten integriert ist. Durch die schnelle Realisierung physischer Prototypen liefert es entscheidende Erkenntnisse für Designentscheidungen, die die Lücke zwischen kreativen und normkonformen Produkten schließen und so den Markterfolg innovativer Produkte beschleunigen.

Warum Sie diesem Leitfaden vertrauen sollten? Praktische Erfahrungen von LS Manufacturing-Experten

Die Zuverlässigkeit dieses Leitfadens basiert auf der systematischen Expertise von LS Manufacturing im Bereich Rapid Prototyping für Medizinprodukte. Unser Ingenieurteam, spezialisiert auf die Entwicklung und Produktion von Medizinprodukten, verfügt über langjährige Erfahrung in der Zusammenarbeit mit weltweit führenden Medizintechnikunternehmen . Dadurch können wir fundierte Empfehlungen hinsichtlich Herstellbarkeit, Testbarkeit und Konformität geben.

Diese systematische Fähigkeit, ingenieurwissenschaftliches Wissen eng mit medizinischen Vorschriften zu verknüpfen, gewährleistet, dass wir nicht nur Prototypen liefern, sondern auch wichtige Grundlagen für eine erfolgreiche Massenproduktion schaffen.

LS Manufacturing hat Kunden dabei unterstützt, innerhalb von zwei Wochen mehrere funktionale Iterationen selbst komplexester chirurgischer Instrumente zu entwickeln, die anschließend erfolgreich Tierversuche bestanden haben. Für unsere Kunden im Bereich aktiver Medizinprodukte haben wir Prototypen erstellt, die die Anforderungen an Präzisionsstruktur, Wasserdichtigkeit und sogar Biokompatibilitätstests erfüllen, um eine schnelle klinische Zulassung zu ermöglichen.

Diese Erfolgsgeschichten in den Bereichen Orthopädie, Zahnmedizin, Kardiologie und Diagnostik haben uns ein tiefes Verständnis für die speziellen Anforderungen und potenziellen Risiken verschiedener Produkte in der Prototypenphase vermittelt. Daher teilen wir nicht nur Technologien, sondern auch wertvolle Erfahrungen aus unzähligen Praxisfällen – Erfahrungen, die helfen, Fallstricke zu vermeiden und die Effizienz zu steigern.

Abbildung 2: Kostengünstiger Prototyp eines Medizinprodukts mit FDA-Konformitätsstandards

Wie lassen sich durch frühzeitige Designverifizierung hohe Nachänderungskosten später vermeiden?

Im Entwicklungsprozess von Medizinprodukten gilt die allgemein anerkannte „Zehnfachregel“ : Die Kosten für die Entdeckung und Behebung eines Problems in der Designphase können sich in der Prototypenbauphase verzehnfachen. Tritt das Problem auch in der Serienproduktion oder gar in klinischen Studien weiterhin auf, steigen die Korrekturkosten exponentiell.

Daher ist die kosteneffektivste Methode zur Kontrolle des Gesamtrisikos eine gründliche Validierung in der frühen Entwurfsphase. Wichtige Validierungen können durch systematisches Rapid Prototyping von Medizinprodukten durchgeführt werden, bevor in teure Formen und Produktionskosten investiert wird.

1. Strukturelle und funktionelle Validierung:

Durch den Einsatz kostengünstiger medizinischer Prototypen können Teams schnell physische Prototypen für die reale Montage, Bewegungstests und grundlegende Funktionsdemonstrationen ihrer Idee erhalten. Dies deckt effektiv Konstruktionsfehler, Störungen oder ungeeignete Materialwahl auf und vermeidet so umfangreiche spätere Änderungen oder gar den Verlust durch den Formverschrottungsprozess.

2. Feedback zu Ergonomie und Benutzererfahrung:

Was auf dem Bildschirm perfekt aussieht, erweist sich in der Praxis möglicherweise nicht als besonders benutzerfreundlich. Touchscreen-fähige, bedienbare High-Fidelity-Prototypen ermöglichen es Endnutzern wie Ärzten und Pflegekräften, frühzeitig Feedback zu geben, das die Mensch-Computer-Schnittstelle eines Produkts optimiert und somit zu einer höheren Marktakzeptanz und einem größeren klinischen Nutzen führt.

Insofern ist die Investition von Ressourcen in schnelles Prototyping und Designvalidierung in frühen Phasen ein sehr kosteneffektiver Ansatz im Risikomanagement. Das frühzeitige Erkennen und Beheben von Problemen vermeidet im Wesentlichen hohe Änderungskosten und Zeitverzögerungen, die später auftreten können. Daher lohnt sich die Investition, um einen reibungslosen Projektablauf und eine erfolgreiche Markteinführung zu gewährleisten.

Wie beschleunigt die Prototypenerstellung mit mehreren Materialien die Funktionsprüfung von Produkten?

Ein Großteil der Produkte in der Medizingeräteentwicklung basiert stark auf der Funktionalität von Materialkombinationen. Traditionelle Prototypen aus nur einem Material können reale Bedingungen oft nicht simulieren, während fortschrittliche Technologien wie der medizinische 3D-Druck und Rapid Prototyping die Herstellung funktionaler Testprototypen mit unterschiedlichen Eigenschaften ermöglichen, beispielsweise flexible und starre Komponenten, transparente oder nicht-transparente Materialien, was die Validierung in der frühen Phase revolutioniert.

1. Realweltsimulationen liefern zuverlässige Daten:

Durch den Einsatz von Multimaterial-Integrationstechnologie lassen sich funktionale Prototypen mit komplexen Strukturen wie weichen Dichtungsringen, starren Schalen oder flexiblen Scharnieren herstellen. So können Ingenieure im Labor nahezu realitätsnahe Simulationstests durchführen, beispielsweise zur Nachgiebigkeit von Kathetern und zur Dichtungsleistung von Ventilen beim Öffnen und Schließen. Dadurch gewinnen sie wertvolle, frühzeitige Funktionsdaten und reduzieren die Abhängigkeit von späteren Pilotproduktionen erheblich.

2. Präzise Materialauswahl zur Minimierung klinischer Risiken:

LS Manufacturing produziert eine breite Palette biokompatibler und medizinisch zugelassener 3D-Druckmaterialien . Durch die Verwendung sicherer Materialien können Kunden bereits früh in der Entwicklung Prototypen erstellen und so nicht nur mechanische Funktionen testen, sondern auch erste Bewertungen der chemischen Verträglichkeit und Sterilisationstoleranz durchführen. Diese fortschrittliche Materialauswahl und -validierung ermöglicht die effektive Identifizierung potenzieller Risiken und schafft damit eine solide Grundlage für die Biosicherheit des Produkts sowie verkürzt die nachfolgenden Zulassungszyklen.

Die Prototypenerstellung aus verschiedenen Materialien verbessert Funktionstests erheblich. Die iterative Optimierung mithilfe hochpräziser physischer Prototypen verkürzt den „Design-Test-Modifikations“-Zyklus deutlich und beschleunigt so den gesamten Produktentwicklungsprozess. Gleichzeitig werden Kosten und Risiken größerer Änderungen aufgrund von Material- oder Konstruktionsfehlern im späteren Verlauf reduziert.

Welche wichtigen Aspekte sind bei Prototypen zu berücksichtigen, die die Zulassungsvoraussetzungen der FDA erfüllen?

Die Erstellung von Prototypen für die Einreichung bei der FDA umfasst weit mehr als die Erfüllung von Form und Funktion ; es geht vielmehr darum, sehr strenge regulatorische Anforderungen zu erfüllen, da der Prototyp selbst als zuverlässiger, nachvollziehbarer wissenschaftlicher Nachweis dienen muss, der die Behauptungen über die Sicherheit und Wirksamkeit des Designs untermauert.Dies erfordert, dass der gesamte Herstellungsprozess innerhalb eines robusten Qualitätssicherungssystems erfolgt.

1. Material- und Prozesskonformität:

Die ausgewählten Materialien sollten über eindeutige Biokompatibilitätszertifizierungen, wie z. B. USP Klasse VI, verfügen, und ihre Verarbeitungsmethoden, wie z. B. medizinischer 3D-Druck , sollten validiert werden, um sicherzustellen, dass die mechanischen Eigenschaften, die Maßgenauigkeit und die Chargenkonsistenz des Prototyps den festgelegten Standards entsprechen und die grundlegende Voraussetzung für die Datenzuverlässigkeit erfüllen, die die regulatorischen Anforderungen fordern.

2. Vollständige Prozessrückverfolgbarkeit:

Von Konstruktionsunterlagen über Materialchargennummern und Verarbeitungsparameter bis hin zu Nachbearbeitungsprotokollen muss die vollständige Rückverfolgbarkeit der gesamten Fertigungskette gewährleistet sein. Das Qualitätssicherungssystem bildet die Grundlage dafür, dass alle Prototypen rückverfolgbar sind, den Fertigungsprozess in der Anwendung klar reproduzieren und die Anfragen von Prüfstellen beantworten können.

3. Umfassende technische Dokumentationsunterstützung:

LS Manufacturing liefert nicht nur physische Prototypen, sondern auch eine umfassende technische Dokumentation, darunter Materialzertifikate, Prozessvalidierungsberichte und Testdaten. Diese Dokumente lassen sich nahtlos in Ihre Konstruktionsdokumentation integrieren und stellen einen überzeugenden Nachweis für die Validität des der FDA vorgelegten Prototyps dar.

Im Wesentlichen wird durch die FDA-konforme Prototypenfertigung das Konzept des Produktionsqualitätsmanagements bereits an den Anfang des F&E-Prozesses herangeführt.

Durch die Anwendung standardisierter Prozesse zur Sicherstellung der Konformität mit einem Qualitätssystem, der Authentizität der Prototypendaten, der Rückverfolgbarkeit und der Zuverlässigkeit der Ergebnisse können wir die anspruchsvollen regulatorischen Anforderungen des Zulassungsverfahrens effizient unterstützen und das Risiko von Verzögerungen im Prüfprozess aufgrund unvollständiger Dokumentation drastisch reduzieren.

Abbildung 3: Beschleunigter Prozess zur Entwicklung medizinischer Prototypen für eine schnellere Markteinführung

Wie gewährleistet das ISO 13485-System die gleichbleibende Qualität in der Prototypenfertigung?

In der Forschung und Entwicklung von Medizinprodukten bilden Prototypen die Grundlage für die Designverifizierung. Die Herstellung von Prototypen nach ISO 13485 ist mehr als nur Modellbau; sie ist vielmehr in ein international anerkanntes Qualitätsmanagementsystem eingebettet. Dessen Hauptziel ist die Sicherstellung einer gleichbleibenden Qualität vom ersten Prototyp bis zur finalen Produktionscharge, um verlässliche Daten für Zulassungsanträge und die Produktionsumstellung zu liefern. Dieses Ziel wird durch kontinuierliche Prozesskontrolle erreicht.

| Kernelemente des Qualitätssystems | Ihre besondere Rolle bei der Implementierung und Qualitätssicherung in der Prototypenfertigung |

| Designkontrolle und Dokumentenmanagement | Standardisieren Sie die Prozesse für Designeingaben und Änderungsmanagement, um sicherzustellen, dass Prototypen tatsächlich die Designabsicht widerspiegeln und Versionsfehler vermieden werden. |

| Prozesssteuerung und -verifizierung | Standardisierung von Materialien, Ausrüstung und Prozessen, um Konsistenz und Wiederholbarkeit der Prototypenleistung innerhalb verschiedener Chargen zu gewährleisten. |

| Aufzeichnung und Rückverfolgbarkeit | Es werden vollständige Aufzeichnungen über die Chargennummern der Materialien und die Prozessparameter geführt, um eine lückenlose Rückverfolgbarkeit vom Anfang bis zum Ende zu gewährleisten und so die Datenzuverlässigkeit und die Untersuchung von Abweichungen zu unterstützen. |

Die Integration des ISO-13485-Systems in die Prototypenentwicklung systematisiert die Fertigungsprozesse durch standardisierte Prozesskontrolle. Dies gewährleistet eine gleichbleibende Qualität und liefert verlässliche Daten für die Prototypenentwicklung, die als Grundlage für klinische Studien und die Umstellung auf Serienproduktion dienen können.

Welche Strategie eignet sich für die schnelle Produktion von Kleinserien klinischer Studienproben?

Klinische Studien sind ein wichtiger Schritt zur Überprüfung der Sicherheit und Leistungsfähigkeit von Medizinprodukten. Der Bedarf an klinischen Mustern weist besondere Merkmale auf: moderate Mengen (in der Regel einige Dutzend bis Hunderte Stück), hohe Übereinstimmung der Qualität mit dem Endprodukt und extreme Zeitabhängigkeit. Herkömmliche Formen für die Massenproduktion sind kostspielig und zeitaufwendig. Daher sind innovative Kleinserienfertigungsstrategien in solchen Fällen die beste Lösung für eine schnelle Lieferung.

1. Einsatz von Schnellformherstellungs- und Hybridfertigungstechnologien:

Im Gegensatz zu den zeitaufwändigen und kostspieligen, aus Stahl gefertigten Massenproduktionsformen bestehen die Schnellformwerkzeuge aus Materialien wie Aluminiumlegierungen oder Baustahl und werden mithilfe effizienter Spritzgussverfahren hergestellt. Mit dieser Lösung lassen sich innerhalb weniger Wochen Hunderte von hochwertigen klinischen Mustern mit physikalischen Eigenschaften und Materialien, die weitgehend mit dem Endprodukt übereinstimmen, zu einem Bruchteil der Kosten herkömmlicher Formenherstellung liefern. Dies ist ein zentraler Ansatz für schnelle Lieferung und Kosteneffizienz.

2. Prozessstabilität durch ein Qualitätssystem gewährleistet:

Der gesamte Herstellungsprozess, von der Materialzertifizierung und der Überprüfung der Prozessparameter bis hin zur Endkontrolle , unterliegt dem strengen Qualitätsmanagementsystem ISO 13485, um eine gleichbleibend hohe Qualität jeder Charge klinischer Proben zu gewährleisten. Die vollständige technische Dokumentation kann direkt für klinische Studienanträge verwendet werden und liefert zuverlässige Prozessdaten für die anschließende Großserienproduktion.

Durch die Integrationmodernster Verfahren wie Rapid Prototyping in ein robustes Qualitätssicherungssystem bieten wir unseren Kunden einen beschleunigten Weg zur Herstellung kleiner Serien von Medizinprodukten. Dies erfüllt präzise die umfassenden Anforderungen an Geschwindigkeit, Qualität und Kosten in der klinischen Phase, indem es die schnelle Bereitstellung hochwertiger klinischer Muster gewährleistet und somit den gesamten Prozess der klinischen Forschung und Produkteinführung erheblich verkürzt.

Wie verkürzt LS Manufacturing die Markteinführungszeit von chirurgischen Instrumenten um 6 Monate?

Die Validierung von Designs ist für minimalinvasive chirurgische Instrumente aufgrund ihrer komplexen mechanischen Strukturen und strengen Leistungsanforderungen unerlässlich. Schnelle Iterationen sind entscheidend, um die Markteinführungszeit deutlich zu verkürzen. Die folgende Fallstudie zeigt, wie LS Manufacturing seinen Kunden durch Technologieintegration zu Wettbewerbsvorteilen verhilft.

1. Herausforderung für den Kunden:

Die Entwicklung einer innovativen laparoskopischen Operationszange eines Medizintechnikunternehmens erforderte mehrere kritische Strukturmodifikationen, um die Schließkraft der Backen und die Kraftübertragungseffizienz zu optimieren. Da jeder Validierungszyklus üblicherweise extern für die Fertigung vergeben wurde, dauerte dies 4–6 Wochen. Dies verlangsamte den Entwicklungsprozess und trieb die Stückkosten so in die Höhe, dass das Team keine weiteren Iterationen wagte und das Projekt dadurch ins Stocken geriet.

2. LS-Fertigungslösung:

Wir stellten rasch ein Ingenieurteam zusammen und verfolgten eine kombinierte Strategie für verschiedene Validierungsziele: Die Kunststoffkernstruktur wurde mittels hochpräzisem 3D-Druck in medizinischer Qualität gefertigt, wobei SLA-Proben innerhalb von 24–48 Stunden verfügbar waren. Für kritische Metallgetriebekomponenten wurde 3D-Metalldruck eingesetzt, um eine Iterationszeit von einer Woche zu erreichen. Nach Festlegung des Designs wurde umgehend mit der schnellen Prototypenfertigung von Aluminiumformen begonnen, parallel dazu die Kleinserienfertigung funktionsfähiger Prototypen. Der Verifizierungszyklus für jede Änderung konnte so konsequent auf unter eine Woche verkürzt werden.

3. Ergebnisse und Wert:

Durch einen effizienten, iterativen Entwicklungsprozess konnte der gesamte Entwicklungszyklus des Produkts von den erwarteten 18 Monaten auf 12 Monate verkürzt und die Entwicklungskosten um 35 % gesenkt werden. Noch wichtiger ist, dass hochwertige Prototypen und Produktionsmuster eine reibungslose klinische Validierung ermöglichten und so die Markteinführung sechs Monate früher als geplant erlaubten, wodurch sich ein wertvolles Marktfenster sicherte.

Dieser Fall zeigt, dass die systematische Anwendung fortschrittlicher, medizinisch zugelassener 3D-Druck- und Rapid-Prototyping-Technologien im Entwicklungsprozess die Effizienz der Iteration direkt in Zeit- und Marktvorteile umsetzen kann und somit einen effektiven Weg für Hightech-Medizinprodukte bietet, ihr Ziel der Verkürzung der Markteinführungszeit zu erreichen.

Wie lassen sich die Kosten der Prototypenfertigung durch die Integration der Lieferkette weiter optimieren?

Bei der Herstellung von Prototypen für Medizinprodukte machen die direkten Bearbeitungskosten nur einen Teil der Gesamtkosten aus; die indirekten Kosten für Materialmanagement, mehrere Iterationen und Zeitverzögerungen sind ebenso wichtig. Für kosteneffiziente Medizinprodukte-Prototypen sind eine systematische Optimierung der Lieferkette und ausgefeilte Strategien zur Kostenkontrolle unerlässlich. LS Manufacturing optimiert die Kosten auf folgende Weise:

1. Vertikale Integration und zentralisierte Beschaffung:

Durch den Aufbau eines vertikal integrierten Produktionssystems und eines großflächigen, zentralisierten Beschaffungsnetzwerks lassen sich die Beschaffungskosten für Rohstoffe und die Ausgaben für externe Kooperationen effektiv senken. Diese Integration eliminiert alle Zwischenhändleraufschläge, wodurch medizinische Materialien für Kunden zu günstigeren Preisen leichter zugänglich werden und somit die Grundlage für eine kosteneffiziente medizinische Prototypenentwicklung direkt vom Hersteller geschaffen wird.

2. Interne Prozesszusammenarbeit und Effizienzsteigerung:

Wir zentralisieren das Management der Prozesse für Design, 3D-Druck, Oberflächenbearbeitung und Qualitätskontrolle, um Kommunikationskosten und Zeitverluste durch standortübergreifende Zusammenarbeit zu vermeiden. Die reibungslose interne Integration der Prozesse reduziert Wartezeiten in der Produktion, erhöht die Iterationsgeschwindigkeit und senkt die Kosten durch eine durchgängige Effizienzsteigerung.

3. Schlanke Logistik und Bestandsmanagement:

Wir setzen eine schlanke Logistikstrategie ein, die die Logistik- und Lagerkosten pro Prototyp durch standardisierte Verpackungen, Sammelversand und optimierte Lagerbestände deutlich senkt. Dieses optimierte operative Management ist ein weiterer wichtiger Baustein der Lieferkettenoptimierung und hilft unseren Kunden zusätzlich, ihre Gesamtkosten zu senken.

Durch die Optimierung der gesamten Lieferkette, von Materialbeschaffung und Produktion bis hin zur Logistik, macht LS Manufacturing versteckte Kosten transparent und kontrolliert sie effektiv. Dies ermöglicht es uns, unseren Kunden stets wirklich kosteneffiziente Lösungen für die medizinische Prototypenentwicklung zu liefern und den Kostenvorteil in einen innovativen Wettbewerbsvorteil umzuwandeln.

Abbildung 4: Prototypenerstellung kundenspezifischer medizinischer Komponenten mit dem Qualitätsmanagementsystem ISO 13485

Welche wesentlichen Faktoren müssen für einen reibungslosen Übergang vom Prototyp zur Serienproduktion berücksichtigt werden?

Der Sprung vom Prototyp zur Massenproduktion ist der schwierigste Schritt bei der Entwicklung von Medizinprodukten, und viele innovative Produkte bleiben in dieser Phase stecken, einfach weil ihnen der Übergang in die Massenproduktion nicht gelingt.

Der Schlüssel zu einem erfolgreichen Übergang liegt in der Vorbereitung dieses Übergangs von Beginn der Prototypenentwicklung an. Dabei müssen die Prinzipien der fertigungsgerechten Konstruktion berücksichtigt werden, um sicherzustellen, dass der Prototyp nicht nur die Anforderungen der Funktionstests erfüllt, sondern auch für die Serienproduktion geeignet ist. Folgende Faktoren sollten für einen reibungslosen Übergang besonders beachtet werden:

1. Frühe Integration der Design for Manufacturability (DFM)-Analyse:

Bereits während der Prototypenentwicklung greifen die Ingenieure von LS Manufacturing frühzeitig ein, um DFM-Analysen (Design for Manufacturing) hinsichtlich Materialauswahl, Strukturprozessen und Montageverfahren durchzuführen. Dabei analysieren sie beispielsweise mögliche Fehler wie Hinterschneidungen, die sich nicht entformen lassen, ungleichmäßige Wandstärken und die Verwendbarkeit von Standardteilen. So optimieren sie die Konstruktion von Anfang an und vermeiden potenzielle Probleme für die spätere Kleinserienfertigung von Medizinprodukten sowie die Massenproduktion.

2. Prototyping-Technologien einsetzen, die mit Massenproduktionsprozessen kompatibel sind:

Nach der ersten Validierung sollten Sie sich auf Technologien konzentrieren, die mit dem finalen Serienfertigungsprozess übereinstimmen oder diesem sehr ähnlich sind, wie beispielsweise Spritzguss, um hochpräzise Prototypen oder die Kleinserienfertigung von Medizinprodukten zu ermöglichen. So ermöglicht beispielsweise Rapid Prototyping zur Herstellung von Pilotserienmustern die frühzeitige Validierung des Werkzeugdesigns , die Identifizierung potenzieller Formfehler und die Erfassung realer Prozessparameter. Dadurch werden verlässliche Daten für den Übergang zur Serienfertigung gesammelt.

3. Sicherstellung einer gleichbleibenden Qualität und Datenqualität während des gesamten Prozesses:

Der gesamte Prozess, von der Prototypenentwicklung bis zur Serienproduktion, sollte gemäß demselben Qualitätssystem, beispielsweise ISO 13485, erfolgen. Materialprüfdaten, Prozessparameter und Validierungsergebnisse aus der Prototypenphase sollten als Grundlage für die Validierung der Serienproduktionsprozesse dienen, um eine gleichbleibende Produktleistung und Datenrückverfolgbarkeit zu gewährleisten und so einen reibungslosen Übergang zur Serienproduktion zu ermöglichen.

Ein erfolgreicher Übergang zur Massenproduktion gelingt nicht über Nacht, sondern erfordert eine frühzeitige, systematische Planung der Fertigungsgerechtigkeit, eine auf die Massenproduktionsprozesse abgestimmte Prototypenstrategie und ein durchgängiges Qualitätsmanagement. Diese proaktive Strategie minimiert die Risiken der Industrialisierung und verkürzt den Produkteinführungszyklus erheblich.

Wie wählt man einen Prototyping-Partner mit Expertise im Bereich Medizintechnik aus?

Die Wahl des Partners für die Prototypenentwicklung von Medizinprodukten hat direkten Einfluss auf dessen Beitrag zur Effizienz, den Kosten und letztendlich zum Erfolg der Produktentwicklung. Ein wirklich professioneller Partner muss die besonderen Anforderungen der Medizinprodukteindustrie über die reine Modellherstellung hinaus genau kennen. Wir empfehlen, ihn anhand der folgenden Schlüsselkriterien zu bewerten:

1. Autorisierte Qualitätszertifizierung als grundlegende Voraussetzung:

Zunächst muss geprüft werden, ob der Dienstleister nach ISO 13485 für Qualitätsmanagementsysteme für Medizinprodukte zertifiziert ist. Es handelt sich dabei nicht nur um ein Zertifikat; es bedeutet, dass der Partner einen standardisierten und dokumentierten Prozess implementiert hat, der die Qualität, Rückverfolgbarkeit und Integrität der Daten während des gesamten Prototyping-Prozesses sicherstellt. Dies ist für die späteren Zulassungsanträge von entscheidender Bedeutung.

2. Fundierte Branchenerfahrung als zentraler Wert:

Prüfen Sie, ob sie über umfassende Branchenerfahrung in der Entwicklung von Prototypen für Medizinprodukte verfügen, insbesondere über erfolgreiche Projekte in Bereichen, die Ihrem Produkt ähneln, wie z. B. Kardiologie, Orthopädie, minimalinvasive Chirurgie usw. Umfangreiche Erfahrung ermöglicht es ihnen, häufige Entwicklungsfehler vorherzusehen. Sie sind von großem Wert, da sie bereits in einer frühen Phase der Produktentwicklung Einblicke in die Herstellbarkeit und Testbarkeit geben und so unnötige Umwege vermeiden.

3. Umfassende technische Serviceleistungen und kollaboratives Servicemodell:

Ein guter Partner verfügt über ein breites Technologieportfolio, von medizinischem 3D-Druck bis hin zu Rapid Prototyping, und kann Ihnen in allen Phasen – von der Validierung bis zur Pilotproduktion in Kleinserien – die kosteneffektivsten und effizientesten Lösungen empfehlen . Noch wichtiger ist jedoch ein engmaschiges Servicemodell, das sich als Engineering-Support-Team in Ihren Entwicklungsprozess integriert und Sie von der Designprüfung bis zur Produktionsumstellung umfassend unterstützt.

Ein professioneller Partner sollte im Idealfall Ihre Forschungs- und Entwicklungsabteilung erweitern. LS Manufacturing schafft professionelle Barrieren durch umfassende Qualitätszertifizierungen und branchenübergreifende Erfahrung und garantiert so einen reibungslosen Übergang vom Prototyp zur Serienproduktion durch ein zielorientiertes, partnerschaftliches Servicemodell für den erfolgreichen Abschluss Ihres Projekts.

Abbildung 5: Schnelles Prototyping in medizinischer Qualität für die Entwicklung chirurgischer Instrumente

Häufig gestellte Fragen

1. Wie lange dauert die Entwicklung eines Prototyps für ein medizinisches Gerät?

Dies hängt von der Produktkomplexität und der gewählten Vorgehensweise ab. Normalerweise dauert ein typisches Projekt von der Erfassung der fertigungsrelevanten Daten bis zur Lieferung eines voll funktionsfähigen Prototyps 1–4 Wochen . Für dringende Anfragen bieten wir einen Express-Service an. Durch optimierte Terminplanung und Simultaneous Engineering können wir Ihren Projektzeitplan vollständig garantieren.

2. Welche Materialien verwenden Sie für die Herstellung medizinischer Prototypen?

Wir bieten eine umfangreiche Bibliothek biokompatibler Materialien, darunter Dutzende von medizinisch zugelassenen, lichtempfindlichen Harzen, technische Kunststoffe wie ABS, PC und PEI sowie Metalle wie Titanlegierungen und Edelstahl – alle USP-Klasse-VI-zertifiziert. Diese simulieren präzise die mechanischen, chemischen und biologischen Eigenschaften des Endprodukts.

3. Inwiefern unterstützt die Prototypenerstellung die Einreichung des FDA 510(k)-Antrags?

Entscheidend ist eine vollständig nachvollziehbare technische Dokumentation. Wir befolgen unser Qualitätssicherungssystem gewissenhaft, um ein vollständiges Dokumentationspaket bereitzustellen: Materialzertifikate, Aufzeichnungen der Prozessparameter und Prüfberichte. Dies stellt einen wichtigen objektiven Nachweis dar, der die Anforderungen an die Designvalidierung und -verifizierung im Rahmen der 510(k)-Zulassung unterstützt.

4. Wie hoch ist die Mindestbestellmenge für die Kleinserienfertigung?

Wir bieten Ihnen einen äußerst flexiblen Service und verstehen daher die Anforderungen der klinischen Studienphase genau. Aus diesem Grund gibt es bei uns keine starre Mindestbestellmenge (MOQ). Wir nehmen Bestellungen von wenigen Stück bis hin zu mehreren Tausend Stück an, um unseren Kunden maximalen Komfort und optimale Unterstützung zu gewährleisten.

5. Wie stellen Sie sicher, dass Informationen über Prototypen vertraulich bleiben?

Vertraulichkeit ist für uns der Kern all unserer Verpflichtungen. Wir schließen mit unseren Kunden rechtsverbindliche Vertraulichkeitsvereinbarungen ab und implementieren darüber hinaus ein umfassendes Sicherheitsmanagementsystem für Datenzugriff und -speicherung gemäß ISO 13485. Dies schützt Ihr geistiges Eigentum optimal.

6. Bieten Sie eine Optimierung des Prototypendesigns an?

Ja, vor Produktionsbeginn bieten unsere erfahrenen Ingenieure Ihnen eine kostenlose Fertigungsanalyse an und geben Optimierungsvorschläge hinsichtlich Fertigungstauglichkeit, Kostenkontrolle und Montage, um Ihnen zu helfen, die Wirtschaftlichkeit Ihres Designs zu verbessern und spätere Risiken zu vermeiden.

7. Sind die Qualitätsstandards bei Proben aus klinischen Studien identisch mit denen in der Massenproduktion?

Ja, die klinischen Proben werden im selben Qualitätssicherungssystem wie das Endprodukt hergestellt. Materialien, Prozesse und Prüfstandards entsprechen exakt denen der Produktionschargen, um sicherzustellen, dass die Probendaten repräsentativ und für die Bewertung der Produktleistung sowie die klinische Bewertung des Produkts aussagekräftig sind.

8. Wie erhalte ich ein detailliertes Angebot und einen Zeitplan für die Prototypenproduktion?

Sie benötigen lediglich die 3D-Modelldatei Ihres Produkts und die technischen Anforderungen. Unser Expertenteam analysiert den Prozess und präsentiert Ihnen innerhalb von 24 Stunden eine umfassende Lösung mit detailliertem Angebot, genauen Zeitplänen und professioneller Beratung.

Zusammenfassung

Rapid Prototyping in der Medizintechnik ist längst nicht mehr nur eine technische Aufgabe, sondern ein entscheidender Faktor für die Effizienz und den Erfolg von Projekten. Es schafft einen der wichtigsten Wettbewerbsvorteile durch die frühzeitige Risikobewertung und beschleunigt die Designiteration. Der beste Weg, diesen Schritt von der Idee zum Markt zu meistern, ist die Zusammenarbeit mit einem professionellen Partner, der über fundierte Branchenkenntnisse und ein starkes Qualitätssicherungssystem verfügt.

Zeit ist Chance, und Effizienz bestimmt die Marktstruktur. Lassen wir nicht zu, dass brillante Ideen durch ineffiziente Prototypenentwicklung scheitern. Das professionelle Team von LS Manufacturing unterstützt Sie gerne dabei.com/contact-us">Kontaktieren Sie uns noch heute für eine kostenlose, detaillierte Machbarkeitsanalyse Ihres Designs und ein speziell auf Sie zugeschnittenes Projektangebot.

Nutzen Sie unsere bewährten Rapid-Prototyping-Lösungen und unsere umfassende Projekterfahrung, um die Hindernisse auf Ihrem Entwicklungsweg zu beseitigen und Ihre innovativen Produkte gemeinsam effizienter und mit geringerem Risiko auf den Markt zu bringen – und Ihnen so einen Wettbewerbsvorteil zu verschaffen!

📞Tel.: +86 185 6675 9667

📧E-Mail: info@longshengmfg.com

🌐Website: https://lsrpf.com/

Haftungsausschluss

Die Inhalte dieser Seite dienen ausschließlich Informationszwecken. LS Manufacturing übernimmt keine Gewähr für die Richtigkeit, Vollständigkeit oder Gültigkeit der Informationen. Es kann nicht davon ausgegangen werden, dass ein Drittanbieter oder Hersteller über das LS Manufacturing-Netzwerk Leistungsparameter, geometrische Toleranzen, spezifische Konstruktionsmerkmale, Materialqualität und -art oder Verarbeitung bereitstellt. Dies liegt in der Verantwortung des Käufers. Fordern Sie ein Teileangebot an . Geben Sie bitte Ihre spezifischen Anforderungen für diese Abschnitte an. Kontaktieren Sie uns für weitere Informationen .

LS-Fertigungsteam

LS Manufacturing ist ein branchenführendes Unternehmen mit Fokus auf kundenspezifische Fertigungslösungen. Wir verfügen über mehr als 20 Jahre Erfahrung und betreuen über 5.000 Kunden. Unsere Schwerpunkte liegen in der hochpräzisen CNC-Bearbeitung , Blechbearbeitung , dem 3D-Druck , dem Spritzguss , dem Metallstanzen und weiteren Komplettlösungen für die Fertigung.

Unser Werk ist mit über 100 hochmodernen 5-Achs-Bearbeitungszentren ausgestattet und nach ISO 9001:2015 zertifiziert. Wir bieten unseren Kunden in über 150 Ländern weltweit schnelle, effiziente und qualitativ hochwertige Fertigungslösungen. Ob Kleinserien oder umfangreiche Sonderanfertigungen – wir erfüllen Ihre Anforderungen mit schnellster Lieferung innerhalb von 24 Stunden. Entscheiden Sie sich für LS Manufacturing . Das steht für Effizienz, Qualität und Professionalität.

Mehr erfahren Sie auf unserer Website: www.lsrpf.com .