CNC-Fräsen stellt einen revolutionären Ansatz für Hersteller dar, die mit Produktionsineffizienzen, schwankender Teilequalität und komplexen Auftragsanforderungen zu kämpfen haben. Konventionelles Fräsen basiert maßgeblich auf CNC-Technologie, die digitale Präzision und Wiederholgenauigkeit ermöglicht.

Diese systematische Analyse untersucht sieben entscheidende Unterschiede zwischen diesen Methoden und untermauert diese mit Fallstudien von LS Manufacturing. Die Ergebnisse belegen das Potenzial der CNC-Bearbeitung, handwerksabhängige Prozesse in vorhersagbare, automatisierte Produktionslinien umzuwandeln, die den hohen Anforderungen der modernen Industrie an Präzision, komplexe Geometrien und Durchsatz gerecht werden.

Diese Übersicht fasst die wichtigsten Erkenntnisse zusammen, um Ihnen eine fundierte Entscheidung bei der Auswahl des Fräsverfahrens zu ermöglichen. Um Ihnen Zeit zu sparen, finden Sie hier eine kurze Zusammenfassung der wichtigsten Ergebnisse.

Abbildung 1: Vergleich von CNC-Fräsen und konventionellem Fräsen durch LS Manufacturing

CNC-Fräsen vs. konventionelles Fräsen: Eine Kurzübersicht der 7 wichtigsten Unterschiede

| Vergleichsdimensionen | CNC-Fräsen | Konventionelles Fräsen |

| Automatisierungsgrad | Programmsteuerung von automatisierten Fertigungsprozessen | Vollständig manuelle Bedienung |

| Bearbeitungsgenauigkeit | Stabil und beständig | Das Können des Bedieners kann die Genauigkeit erheblich beeinflussen. |

| Bearbeitung komplexer Teile | Die Präzisionsbearbeitung komplexer dreidimensionaler Oberflächen ist möglich. | Es eignet sich vor allem für einfache geometrische Formen. |

| Produktionseffizienz | Geeignet für die kontinuierliche, automatisierte Produktion großer Mengen | Geringe Produktionseffizienz, Abhängigkeit von Einzelbetrieb |

| Anforderungen an die Qualifikation des Personals | Erfordert Programmier- und Prozessplanungskenntnisse. | Hängt von der Erfahrung und den handwerklichen Fähigkeiten des Bedieners ab. |

| Produktionsflexibilität | Dies ermöglicht einen schnellstmöglichen Produktionswechsel durch Programmaustausch. | Die Produktumstellung erfordert einen erheblichen Vorbereitungsaufwand. |

| Kostenstruktur | Die Anfangsinvestition ist hoch, aber die langfristigen Erträge sind beträchtlich. | Die Anfangskosten sind niedrig, die Arbeitskosten jedoch hoch. |

Dieses Tutorial führt Sie durch alle wichtigen Details. Wir bieten Ihnen nicht nur einen einführenden Überblick über die Konzepte, sondern auch ein praktisches Entscheidungsmodell, professionelle Bedienungshinweise und Fallstudien aus der Praxis von Zerspanungsbetrieben. Durch systematischen Vergleich können Sie fundierte Entscheidungen treffen, die auf Ihre Bedürfnisse zugeschnitten sind, und so sowohl die Produktivität als auch die Bearbeitungsqualität verbessern.

Warum Sie diesem Leitfaden vertrauen sollten? Er basiert auf der praktischen Erfahrung unserer Experten.

Im Zeitalter der Informationsflut finden sich überall Artikel, die CNC-Fräsen und konventionelles Fräsen vergleichen. Der besondere Wert dieses Leitfadens liegt jedoch darin, dass alle praktischen Erfahrungen aus 15 Jahren Erfahrung in unserer Werkstatt stammen. Unsere Experten sind nicht nur theoretisch versiert, sondern auch erfahrene Praktiker, die täglich mit unterschiedlichsten Materialien, Toleranzen und komplexen Zeichnungen arbeiten. Hier hängt der Erfolg oder Misserfolg eines Bauteils von der Wahl jedes einzelnen Bearbeitungsparameters ab; jede Prozessoptimierung spiegelt die Weisheit der realen Produktion wider.

Wir wissen, dass die Wahl des richtigen Fräsverfahrens entscheidend ist. Bei der Bearbeitung kritischer Bauteile für die Luft- und Raumfahrtindustrie gewährleistet die Stabilität des CNC-Fräsens Präzision im Mikrometerbereich ; bei der Herstellung komplexer Implantate für Medizinprodukte beeinflusst die Bearbeitungskonstanz direkt die Produktzuverlässigkeit.

Bis heute haben wir über 50.000 Präzisionsteile geliefert und eine umfangreiche Prozessdatenbank aufgebaut. Die Schlussfolgerungen in diesem Leitfaden zu den sieben wichtigsten Unterschieden zwischen den beiden Technologien wurden durch Tausende von praktischen Anwendungen umfassend validiert. Dieser Artikel vergleicht nicht nur technische Parameter, sondern teilt auch unsere wertvollen Erfahrungen bei der Bewältigung verschiedener Herausforderungen in der Materialverarbeitung und der Optimierung von Produktionsprozessen.

Dieser Artikel behandelt Themen wie die Auswahl von Bearbeitungsmethoden basierend auf Auftragsnummern und Techniken zur Festlegung von Bearbeitungsparametern für komplexe, gekrümmte Oberflächenteile. Alle Inhalte basieren auf realen Fallstudien. Die zusammengefassten Erkenntnisse und Lösungsansätze helfen Ihnen, fundiertere Entscheidungen zu treffen.

Was sind die grundlegenden Unterschiede zwischen CNC-Fräsen und konventionellem Fräsen?

Der Hauptunterschied zwischen CNC-Fräsen und konventioneller Frässteuerung liegt im Grundprinzip: Konventionelles Fräsen basiert auf Echtzeitbetrieb unter Einbeziehung von menschlicher Intelligenz und Handkraft, während die CNC-Technologie digital gesteuert wird. Dies ist nicht nur eine technologische Innovation, sondern ein tiefgreifender Wandel im Produktionsdenken. Um dies umfassend zu verstehen, ist ein systematischer Vergleich anhand der folgenden Schlüsselaspekte erforderlich:

| Vergleichsdimensionen | Konventionelles Fräsen | CNC-Fräsen |

| Steuerkern | Bedienerfahrung und manuelle Fähigkeiten | Computerprogramme steuern den konkreten Implementierungsprozess. |

| Genaue Garantie | Es ist stark vom Personal abhängig und weist eine geringe Stabilität auf. | Programmgesteuert, gewährleistet stabile und zuverlässige Genauigkeit. |

| Automatisierungsgrad | Manuelle Bedienung, hohe Arbeitsintensität | Hochautomatisiert, wodurch menschliche Eingriffe reduziert werden |

| Bearbeitung komplexer Teile | Beschränkt auf einfache geometrische Formen | Fähig zur Bearbeitung komplexer Oberflächen und Präzisionsstrukturen |

| Produktionseffizienz | Die Effizienz variiert erheblich je nach individuellen Fähigkeiten. | Standardisierte Produktion gewährleistet eine gleichbleibend hohe Effizienz. |

| Anpassungsfähigkeit | Es kann kleine Serien einfacher Teile verarbeiten. | Für komplexere Bauteile werden verschiedene Chargen zur Verarbeitung verwendet. |

| Qualifikationsanforderungen | Erfordert langjährige Erfahrung. | Erfordert Programmier- und Prozessdesignkenntnisse. |

Aus der obigen vergleichenden Analyse lässt sich schließen, dass der wesentliche Unterschied zwischen CNC-Fräsen und konventionellem Fräsen im grundlegenden Wandel der Fertigung von erfahrungsbasiert zu technologiebasiert liegt. Die Vorteile zeigen sich nicht nur in der deutlich verbesserten Bearbeitungsgenauigkeit und Produktionseffizienz, sondern vor allem in der Standardisierung und Kontrollierbarkeit des Produktionsprozesses. Genau durch diesen Unterschied erfüllt die CNC-Technologie die hohen Anforderungen der modernen Fertigung an qualitativ hochwertige, effiziente und flexible Produktion besser.

Abbildung 2: Präzisionsgefertigte Metallteile mittels CNC-Technologie von LS Manufacturing

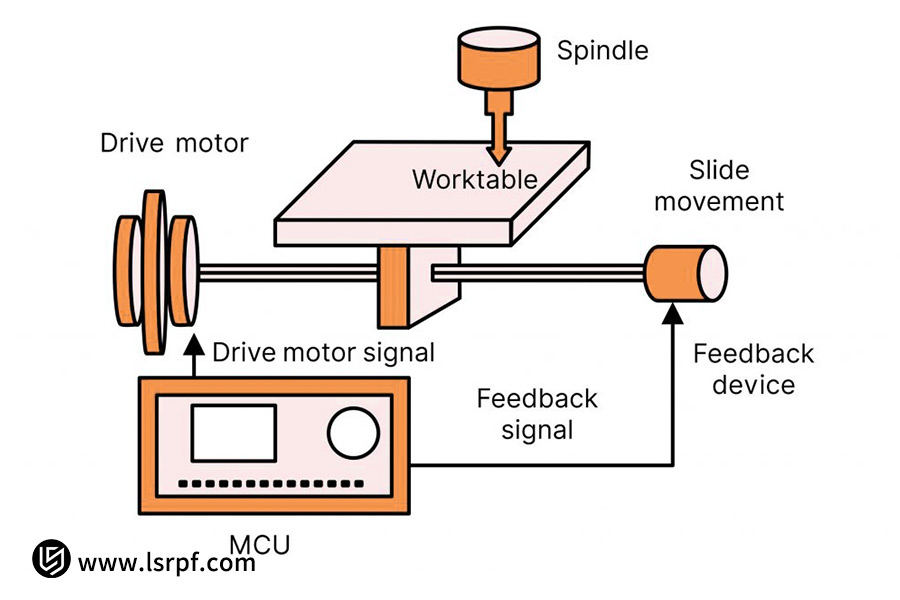

Warum kann die CNC-Frästechnik eine so erstaunliche Präzision und Konsistenz erreichen?

CNC-Fräsen erreicht eine Präzision und Konsistenz, die mit konventionellen Bearbeitungsverfahren nicht zu erzielen ist. Es handelt sich also um eine systemische technologische Innovation, die die durch menschliche Faktoren bedingten Unsicherheiten vollständig eliminiert. Dieser technologische Vorteil spiegelt sich nicht nur in der verbesserten Leistung einzelner Maschinen wider, sondern auch im Aufbau integrierter Präzisionsbearbeitungssysteme . Diese überlegene Bearbeitungsleistung basiert insbesondere auf folgenden technologischen Grundlagen:

- Geschlossenes Regelsystem: Es gewährleistet, dass die Werkzeugbewegungsbahnsteuerung eine Genauigkeit im Mikrometerbereich erreicht und somit durch Echtzeit-Positionsrückmeldung und automatische Kompensationsmechanismen während des Betriebs eine Bearbeitungsgenauigkeit auf Systemebene erzielt wird .

- Servoantriebstechnik: Die Kombination aus Hochleistungs-Servomotoren und Präzisionskugelgewindetrieben ermöglicht eine hochpräzise und stabile Bewegungssteuerung während des Schneidprozesses und vermeidet gleichzeitig die Unsicherheiten, die durch manuelle Bedienung entstehen.

- Optisches Gitterlineal-Positionierungssystem: Hochauflösende optische Gitterlineale können den Bearbeitungsstatus in Echtzeit überwachen und Abweichungen im Mikrometerbereich zeitnah korrigieren, wodurch eine zuverlässige Garantie für die Bearbeitungsgenauigkeit gewährleistet wird.

- Digitale Programmsteuerung: Wissenschaftliche Bearbeitungsparameter und optimierte Werkzeugwege gewährleisten Maßgenauigkeit und verbessern die Oberflächengüte beim CNC-Fräsen deutlich. Die Kombination dieser technischen Elemente ergibt das äußerst vorteilhafte CNC-Frässystem.

Im Vergleich zum konventionellen Fräsen, das auf den individuellen Fähigkeiten der Bediener beruht, kann der standardisierte Prozessablauf und die automatisierte Präzisionssteuerung der CNC-Technologie die Bearbeitungsqualität deutlich verbessern. Noch wichtiger ist, dass CNC-Maschinen eine gleichbleibende Bearbeitungsgenauigkeit auch bei der Serienfertigung gewährleisten. Dies ist der Hauptgrund, warum die Oberflächengüte und Maßhaltigkeit beim CNC-Fräsen denen der konventionellen Bearbeitung weit überlegen sind.

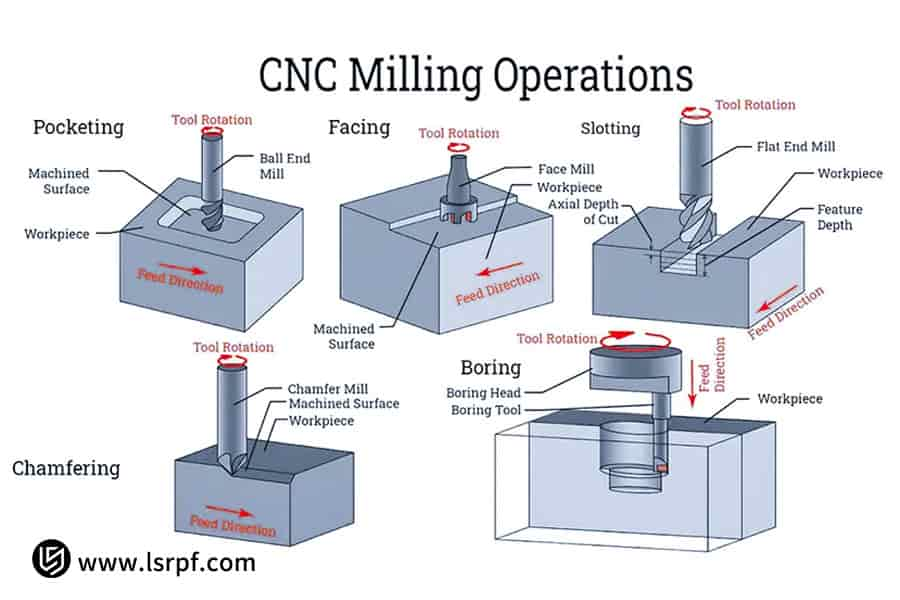

Welche Vorteile bietet das CNC-Fräsen gegenüber konventionellen Methoden bei der Bearbeitung komplexer Teile?

Die signifikanten Unterschiede im Betrieb der beiden Bearbeitungsverfahren werden besonders deutlich bei der Bearbeitung von Werkstücken mit komplexen Geometrien. Die CNC-Technologie mit ihren einzigartigen digitalen Programmiermöglichkeiten hat die technischen Grenzen konventioneller Bearbeitungsverfahren vollständig durchbrochen und bietet beispiellose Freiheiten im Produktdesign. Der folgende Vergleich veranschaulicht die Anwendung der beiden Bearbeitungsverfahren bei der Bearbeitung komplexer Teile:

| Vergleichsdimensionen | CNC-Fräsen | Konventionelles Fräsen |

| 3D-Oberflächenbearbeitung | Komplexe gekrümmte Oberflächenformen präzise realisieren | Nur einfache Planbearbeitung |

| Mikrostrukturverarbeitung | Bearbeitung von Feinstrukturen im Millimeterbereich | Aufgrund der erforderlichen Präzision ist dies schwer zu erreichen. |

| Konturkomplexität | Unterstützt beliebige komplexe Geometrien | Es kann nur einfache Grundrisse verarbeiten. |

| Verarbeitungskonsistenz | Produkte aus derselben Charge weisen eine hohe Konsistenz auf. | Jedes Produkt ist anders. |

| Designumsetzung | Es kann perfekte Konstruktionszeichnungen in die Realität umsetzen. | Nur ein Teil des Gestaltungsziels wurde erreicht. |

Die Vorteile des CNC-Fräsens zeigen sich deutlich bei der Bearbeitung komplexer dreidimensionaler Oberflächen, filigraner Mikrostrukturen oder unregelmäßiger Konturen. Die CNC-Frästechnologie überwindet viele Einschränkungen konventioneller Bearbeitungsverfahren und ermöglicht es Unternehmen, innovativere und kreativere Produktdesigns zu entwickeln und sich im Wettbewerb zu profilieren.

Warum erzielt das CNC-Fräsen eine bessere Oberflächengüte?

Im Vergleich zum konventionellen Fräsen bietet die CNC-Technologie eine präzise Steuerung jedes einzelnen Bearbeitungsschritts und gewährleistet so die Gleichmäßigkeit und Glätte der Oberfläche des Endprodukts – ein Fakt, der vielfach nachgewiesen wurde. Ihre technologischen Vorteile spiegeln sich vor allem in den folgenden vier Schlüsselaspekten wider:

- Konstante Spindeldrehzahlregelung: Das CNC-System sorgt für eine stabile Spindeldrehzahl, wodurch Änderungen der Schnittkraft aufgrund von Drehzahlschwankungen effektiv vermieden und ein gleichmäßiges Schnittbild erzielt wird.

- Intelligente Vorschuboptimierung: Das Programm liefert einen präzisen Vorschub, um optimale Schnittparameter in verschiedenen Bearbeitungsphasen zu gewährleisten und Über- oder Unterschnitte zu vermeiden.

- Gleichmäßigere Werkzeugwege: Die CNC-Programmierung reduziert scharfe Kurven und Pausen; sie ermöglicht eine optimale Werkzeugwegplanung, was zu einer gleichmäßigeren und flüssigeren Werkzeugbewegung führt.

- Hocheffizientes Kühlsystem: Das intelligente Kühlsystem passt sich in Echtzeit dem Bearbeitungsstatus an, kontrolliert effektiv die Schnitttemperatur und reduziert die Auswirkungen thermischer Verformungen auf die Oberflächenqualität.

Die Kombination dieser technologischen Vorteile gewährleistet, dass CNC-Fräsen Oberflächengüten erzielt, die mit konventionellen Verfahren schwer zu erreichen sind. Diese überlegene Oberflächenqualität verbessert nicht nur Aussehen und Leistung, sondern reduziert auch nachfolgende Bearbeitungsschritte wie das Polieren, wodurch die Produktionskosten gesenkt und die Effizienz gesteigert werden.

Abbildung 3: Feine Oberflächengüte, erzielt durch CNC-Bearbeitung von LS Manufacturing.

Welches Fräsverfahren kann die Bedürfnisse dringender Aufträge schneller erfüllen?

Bei der Bewertung der Effizienz von Eilaufträgen sollte der Vergleich zwischen konventionellem Fräsen und CNC-Fräsen nicht auf oberflächlichen Eindrücken beruhen, sondern vielmehr auf einer systematischen Betrachtung des gesamten Produktionszyklus. Dabei darf die einseitige Sichtweise der Einzelbearbeitungszeit nicht außer Acht gelassen werden. Tatsächlich bietet das CNC-Fräsen in der Massenproduktion deutliche Vorteile. Die Effizienzunterschiede zwischen den beiden Bearbeitungsverfahren zeigen sich insbesondere in folgenden Aspekten:

1. Produktionsvorbereitungsphase:

Konventionelles Fräsen bietet den Vorteil einer schnellen Einrichtung, doch die manuelle Bedienung wird in der Serienfertigung zum Effizienzengpass. CNC-Fräsen erfordert zwar eine anfängliche Programmierung und Überprüfung, ermöglicht aber nach Programmbestätigung eine vollautomatisierte Produktion. Darüber hinaus amortisiert sich die sogenannte „einmalige Investition“ in der Serienfertigung erheblich und steigert die Produktivität signifikant.

2. Fähigkeit zum kontinuierlichen Betrieb:

CNC-Maschinen ermöglichen eine kontinuierliche Produktion rund um die Uhr, völlig unabhängig von der körperlichen Kraft oder dem Können des Bedieners. Dies ist besonders geeignet für Großaufträge mit engen Lieferterminen, da der Produktionszyklus von Teilen und Komponenten minimiert wird.

3. Qualitätsstabilität:

Dank digitaler Steuerungsmöglichkeiten gewährleistet die CNC-Bearbeitung eine deutlich höhere Ausbeute pro Bearbeitungsgang als konventionelle Verfahren. Darüber hinaus sichert die gleichbleibende Qualität eine termingerechte Lieferung, da Nacharbeiten und Reparaturen vermieden werden.

Durch einen systematischen Vergleich der Ergebnisse von konventionellem Fräsen und CNC-Fräsen zeigt sich, dass CNC-Fräsen einen deutlichen Vorteil hinsichtlich der Gesamtproduktionseffizienz bietet. Bei Eilaufträgen ermöglicht die CNC-Bearbeitung kürzere Lieferzeiten bei gleichbleibender Qualität. Angesichts dieser umfassenden Effizienzvorteile ist die Wahl des CNC-Fräsens für moderne Fertigungsunternehmen bei der Abwicklung von Eilaufträgen eine kluge Entscheidung.

Was kostet CNC-Fräsen? Ist es immer teurer?

Obwohl die Investitions- und Programmierkosten von CNC-Maschinen höher sind als die von konventionellen Maschinen, gleichen die erheblichen Kostenvorteile der CNC-Bearbeitung diesen Unterschied langfristig mehr als aus. Dies ist nur ein Beispiel für die wirtschaftlichen Vorteile. Die Kostenvorteile des CNC-Fräsens zeigen sich vor allem in folgenden zwei Aspekten:

1. Qualitätskontrolle:

Die CNC-Bearbeitung mit digitaler Programmsteuerung kann beispielsweise die Ausschussquote unter 20 % halten – deutlich niedriger als bei herkömmlichen Bearbeitungsverfahren. Unternehmen mit einer Jahresproduktion von Zehntausenden von Teilen können so jährlich Hunderte von Ausschussteilen vermeiden und dadurch die Rohmaterialkosten und Nachbearbeitungszeiten erheblich reduzieren. Noch wichtiger ist, dass eine konstant hohe Produktqualität das Vertrauen der Kunden stärkt und den Markenwert erhöht. Diese Vorteile sind zwar immateriell und schwer zu quantifizieren, aber für die langfristige Entwicklung eines Unternehmens von großem Nutzen.

2. Personalressourcenverteilung:

Konventionelle Bearbeitungsverfahren sind stark von der Erfahrung von Fachkräften in den einzelnen Arbeitsschritten abhängig, was zu hohen Lohnkosten und einem gravierenden Fachkräftemangel führt. CNC-Fräsen hingegen integriert dieses Wissen in die Programmierung.In diesem Szenario kann ein einzelner Programmierer mehrere Maschinen steuern, wodurch die Produktivität pro Mitarbeiter deutlich gesteigert wird. Diese Umstellung spart nicht nur Lohnkosten, sondern – und das ist noch wichtiger – befreit Unternehmen von der Abhängigkeit von der Mobilität qualifizierter Arbeitskräfte und gewährleistet die reibungslose Umsetzung von Produktionsplänen.

Die tatsächlichen Kosten der CNC-Frästechnik sollten über den gesamten Lebenszyklus betrachtet werden. Auch wenn die Anfangsinvestition hoch sein mag, werden die Stückkosten durch exzellente Qualitätskontrolle, optimierten Personaleinsatz und konstant hohe Produktionseffizienz wettbewerbsfähiger.

Für produzierende Unternehmen, die eine nachhaltige Entwicklung anstreben, ist die Wahl des CNC-Fräsens nicht nur ein technologischer Fortschritt, sondern auch eine strategische Investition zur Steigerung der Kernwettbewerbsfähigkeit, deren Rentabilität sich im langfristigen Betrieb widerspiegeln wird.

Wie passt LS Manufacturing CNC-Fräslösungen an die Bedürfnisse jedes einzelnen Kunden an?

Die folgende Fallstudie zeigt, wie LS Manufacturing technologische Vorteile in Kundennutzen umsetzt und stellt seine überlegene Leistung bei kundenspezifischen CNC-Fräslösungen für ein breites Spektrum komplexer Fertigungsherausforderungen unter Beweis.

1. Herausforderungen für den Kunden:

Die Kernkomponenten weisen komplexe, räumlich gekrümmte Oberflächenstrukturen auf, die eine extrem hohe Biokompatibilität erfordern. Die Maßtoleranzen einiger Schlüsselkomponenten lassen sich nur schwer auf ±0,01 mm einhalten, und die Oberflächenrauheit Ra liegt unter 0,4 μm. Mit herkömmlichen Fräsmaschinen lag die Ausbeute des Lieferanten in der Vergangenheit unter 70 % , und die Dimensionsstabilität erfüllt nicht die Qualitätsanforderungen für medizinische Anwendungen, was die Markteinführung des Produkts stark einschränkt.

2. Kundenspezifische Lösungen von LS Manufacturing:

Für dieses Medizinprodukt entwickelte das Ingenieurteam eine umfassende , hochpräzise Bearbeitungslösung .

- Zunächst wird eine fünfachsige CNC-Fräsbearbeitung durchgeführt; anschließend wird ein speziell angefertigtes Vakuumspannsystem verwendet, um die Spanngenauigkeit zu gewährleisten und jegliche Verformung der Teile zu verhindern.

- Zweitens wurde eine spezielle Werkzeugwegstrategie entwickelt, die eine geringere Schnitttiefe und schnellere Vorschubparameter verwendet, gefolgt von der Einführung der Mikroschmierungstechnologie zur effektiven Kontrolle der Bearbeitungsspannung.

- Schließlich wurde ein Online-Messsystem zur Echtzeit-Qualitätsüberwachung während des Produktionsprozesses eingerichtet .

3. Ergebnisse und Wertrealisierung:

Nach der Implementierung der Lösung stieg die Produktausbeute von anfänglich unter 70 % auf branchenführende 98,5 %. Die Produktionseffizienz wurde deutlich verbessert: Der Verarbeitungszyklus für ein einzelnes Produkt verkürzte sich um 40 %. Zudem konnte der Kunde die klinische Validierung drei Monate früher als geplant abschließen.

Noch wichtiger ist jedoch, dass die gleichbleibende Produktqualität sicherstellte, dass unsere Kunden die FDA-Zertifizierung erfolgreich erhielten und Marktchancen schnellstmöglich nutzen konnten. Darüber hinaus löste dies nicht nur die aktuellen Lieferprobleme unserer Kunden, sondern begründete auch eine langfristige technische Partnerschaft.

Der entscheidende Wert unserer CNC-Fräslösungen zeigt deutlich, dass der Grund für die Wertschöpfung in unserer konsequenten Ausrichtung auf praktische Bedürfnisse und der tiefen Integration technologischer Vorteile mit Branchenerfahrung liegt.Genau diese kundenorientierte Servicephilosophie hat uns zu einem vertrauenswürdigen Partner für zahlreiche High-End-Fertigungsunternehmen gemacht.

Abbildung 4: Optimierter Fertigungsprozess von LS Manufacturing mittels CNC-Fräsen

Welches Mahlverfahren eignet sich besser für mein Produkt? Was sind die wichtigsten Entscheidungsfaktoren?

Bei der Wahl des am besten geeigneten Fräsverfahrens sollte der Vergleich zwischen konventionellem Fräsen und CNC-Fräsen aus verschiedenen Perspektiven erfolgen. Um festzustellen, wann CNC-Fräsen seinen maximalen Nutzen bringt, müssen Unternehmen die folgenden drei Schlüsselfaktoren berücksichtigen:

1. Produktionslosgröße und Teilekomplexität:

Für einfache Teile, die in Einzelstück- oder Kleinserien gefertigt werden, bietet das konventionelle Fräsen aufgrund seiner schnellen Rüstzeiten weiterhin Vorteile. Bei der Fertigung mittlerer bis großer Serien ab 20 Teilen oder der Bearbeitung von Teilen mit komplexen Oberflächen ist das konventionelle Fräsen jedoch weniger geeignet. Für Präzisionsbohrungen spielen die Automatisierungsvorteile des CNC-Fräsens eine entscheidende Rolle.

Die digitalen Programmierfunktionen gewährleisten eine gleichbleibende Bearbeitungsgenauigkeit, während die Optimierung der Werkzeugwege die Bearbeitungseffizienz deutlich verbessert und somit eine hervorragende Kosteneffizienz in der Massenproduktion sicherstellt.

2. Genauigkeitsanforderungen und Qualitätsstabilität:

Bei extrem engen Produkttoleranzen, beispielsweise innerhalb von ±0,05 mm , oder wenn die Chargenkonsistenz entscheidend ist, ist CNC-Fräsen die optimale Wahl. Die Programmsteuerung schließt menschliche Fehler effektiv aus und gewährleistet, dass jedes Teil den Konstruktionsstandards entspricht. Insbesondere in Branchen mit extrem hohen Qualitätsanforderungen, wie der Medizin- und Luftfahrtindustrie, kann die konventionelle Bearbeitung das Qualitätsniveau des CNC-Fräsens kaum erreichen.

3. Kapitalrendite und strategische Entwicklung:

Obwohl die anfängliche Investition in die Ausrüstung hoch ist, amortisieren sich die Investition dank höherer Qualitätsstabilität, gesteigerter Produktionseffizienz und optimierter Lohnkostenstruktur in der Regel innerhalb von ein bis zwei Jahren . Für Unternehmen, die eine langfristige Entwicklung anstreben, ist die Wahl des CNC-Fräsens daher sowohl eine technologische Modernisierung als auch eine strategische Entscheidung zur Stärkung der Kernkompetenzen.

Eine systematische Evaluierung kann den optimalen Zeitpunkt für die Einführung von CNC-Fräsen bestimmen. Dieser Zeitpunkt sollte auf einer umfassenden Analyse der aktuellen Situation und des zukünftigen Entwicklungsbedarfs des Unternehmens basieren. Es wird empfohlen, dass Unternehmen einen wissenschaftlichen Entscheidungsprozess anwenden.

- Führen Sie zunächst eine technische Machbarkeitsstudie durch.

- Anschließend wird eine Wirtschaftlichkeitsanalyse durchgeführt .

- Abschließend sollte eine Entwicklungsstrategie formuliert werden.

Durch einen umfassenden Vergleich von konventionellem Fräsen und CNC-Fräsen kann das Unternehmen das optimale Gleichgewicht zwischen Technologieinvestitionen und Geschäftswert finden und eine solide Grundlage für eine nachhaltige Entwicklung schaffen.

Welche Kriterien sollten bei der Auswahl eines Lieferanten für CNC-Fräsmaschinen berücksichtigt werden?

Bei der Auswahl eines CNC-Fräsmaschinenlieferanten müssen Unternehmen erhebliche Anstrengungen unternehmen, um die Gesamtleistungsfähigkeit des Lieferanten zu bewerten.Diese Bewertung sollte drei Kernaspekte umfassen: den Stand der technologischen Ausstattung, das Qualitätskontrollsystem und die Kompetenz im Bereich Ingenieurdienstleistungen. LS Manufacturing ist in allen drei Bereichen ein führendes Unternehmen der Präzisionsfertigungsindustrie.

1. Technische Ausrüstung:

Die Produktionsstätte von LS Manufacturing ist mit Fünf-Achs-Bearbeitungszentren und Hochgeschwindigkeitsfräsmaschinen ausgestattet. Zum Maschinenpark gehören unter anderem die aus Deutschland importierten Fünf-Achs-Bearbeitungszentren von DMG MORI und die japanischen Hochgeschwindigkeitsfräsmaschinen von Mazak . Sämtliche Mehrachsen-Programmiersoftware und Bearbeitungssimulationsplattformen arbeiten nahtlos zusammen, um komplexe Bauteile mit gekrümmten Oberflächen in einem einzigen Arbeitsgang mit einer Toleranzgenauigkeit von bis zu ±0,01 mm zu fertigen.

2. Qualitätskontrollsystem:

Wir haben ein umfassendes System zur Rückverfolgbarkeit der Qualität etabliert und sind mit modernsten Prüfgeräten wie Koordinatenmessgeräten und Oberflächenrauheitsmessgeräten ausgestattet. Unser Labor ist CNAS-akkreditiert. Von der Rohstofflagerung bis zur Auslieferung der Fertigprodukte setzen wir eine durchgängige Qualitätskontrolle um, um Konsistenz und Stabilität in der Serienproduktion zu gewährleisten.

3. Team für technische Dienstleistungen:

Unsere erfahrenen Verfahrenstechniker verfügen über jahrelange Branchenerfahrung (durchschnittlich über zehn Jahre) und umfassende Expertise in Bereichen wie Medizintechnik und Luft- und Raumfahrt. Wir bieten umfassende Dienstleistungen im Bereich der Verfahrenstechnik, die alle Aspekte von der Designoptimierung und Prozessplanung bis hin zur Unterstützung der Serienproduktion abdecken.

Mit anderen Worten: LS Manufacturing ist führend in Technologie, Anlagenbau, Qualitätskontrolle und Ingenieurdienstleistungen. Wir laden potenzielle Kunden herzlich ein, unser Werk zu besuchen und sich vor Ort durch Werksbesichtigungen und Anlagenvorführungen davon zu überzeugen, wie wir ihre Präzisionsfertigungsprojekte unterstützen. Mit LS Manufacturing entscheiden Sie sich für einen vertrauenswürdigen, langfristigen Partner.

Abbildung 5: Kontinuierliche Überwachung des CNC-Fräsprozesses durch LS Manufacturing

Häufig gestellte Fragen

1. Welche Materialien kann eine CNC-Fräsmaschine bearbeiten?

CNC-Fräsen zeichnet sich durch seine hervorragende Materialanpassungsfähigkeit aus und ermöglicht die Bearbeitung metallischer Werkstoffe wie Stahl, Aluminium- und Titanlegierungen sowie nichtmetallischer Werkstoffe wie technischer Kunststoffe und Verbundwerkstoffe . Dank einer umfangreichen Materialdatenbank und langjähriger Bearbeitungserfahrung können wir optimale Bearbeitungslösungen für verschiedene Materialien entwickeln und so beste Ergebnisse erzielen.

2. Ist CNC-Fräsen bei der Kleinserienfertigung (z. B. 100 Stück) kosteneffektiv?

CNC-Fräsen bietet zahlreiche Vorteile für hochpräzise Kleinserien und die Bearbeitung komplexer Strukturen. Gleichbleibende Qualität verhindert Nachbearbeitungskosten. Wir analysieren und optimieren Kleinserien professionell und helfen unseren Kunden so, die beste Kosteneffizienz zu erzielen.

3. Ist die CNC-Fräsprogrammierung zu zeitaufwändig?

Moderne CAM-Software hat die Programmiereffizienz erheblich verbessert.Mit einem professionellen Programmierteam und modernster Software können wir Programmierprojekte in kürzester Zeit und bei gleichbleibend hoher Qualität realisieren. Die Programme lassen sich archivieren und später wiederverwenden, was langfristig die Gesamteffizienz steigert.

4. Sind die Wartungskosten von CNC-Fräsmaschinen sehr hoch?

Die Wartung von CNC-Maschinen muss von qualifizierten Fachkräften durchgeführt werden. Regelmäßige Wartung gewährleistet einen langfristig stabilen Betrieb. Wir haben ein umfassendes System zur vorbeugenden Wartung etabliert, um Ausfallraten zu minimieren und sicherzustellen, dass die Wartungsarbeiten kontrollierbar, kosteneffektiv und effizient sind.

5. Welche optimale Präzision kann durch Bearbeitung erreicht werden?

Unsere 5-Achs-CNC-Maschinen erreichen eine Standardgenauigkeit von ±0,01 mm und können unter bestimmten Bedingungen sogar ±0,005 mm erzielen. Die tatsächliche Genauigkeit hängt von verschiedenen Faktoren wie Materialeigenschaften und Bauteilstruktur ab. Wir beraten Sie gerne individuell und gehen auf Ihre spezifischen Anforderungen ein.

6. Ist das herkömmliche Schleifverfahren völlig überholt?

Konventionelles Fräsen ist nach wie vor sinnvoll, solange es sich um die Bearbeitung von Einzelteilen oder Reparaturen handelt. CNC-Fräsen bietet jedoch zahlreiche Vorteile bei der Serienfertigung, die höchste Präzision erfordert. Wir beraten Sie gerne und finden die optimale Bearbeitungslösung für Ihre individuellen Bedürfnisse.

7. Wie lange dauert es üblicherweise von der Erstellung der Entwurfszeichnungen bis zum Erhalt der Muster?

Die Bearbeitungszeit für einfache Muster beträgt ca. 1–3 Tage, während komplexe Strukturen 5–7 Tage benötigen . Wir verfügen über einen Rapid-Prototyping- Prozess, der die Bearbeitungszeit deutlich verkürzt und eine termingerechte Lieferung gewährleistet, um die F&E-Pläne unserer Kunden zu erfüllen.

8. Was würden Sie tun, wenn während der Verarbeitung ein unerwartetes Problem auftritt?

Die Qualitätskontrolle aller Prozesse ist abgeschlossen. Im Falle eines Problems aktivieren wir unseren Notfallplan. Unser Engineering-Team analysiert die Ursache und passt die Prozessparameter umgehend an, um das Problem schnell und präzise zu beheben, die hohe Qualität beizubehalten und die Auslieferung oder den Liefertermin nicht zu beeinträchtigen.

Zusammenfassung

Im Vergleich zum konventionellen Fräsen bietet die CNC-Frästechnologie zahlreiche Vorteile hinsichtlich Bearbeitungsgenauigkeit, Produktionseffizienz, der Fertigung komplexer Teile und langfristiger Wirtschaftlichkeit. Daher ist die Einführung der CNC-Frästechnologie eine strategische Entscheidung zur Stärkung der Wettbewerbsfähigkeit moderner Fertigungsunternehmen. Dank jahrelanger Branchen- und Projekterfahrung hat LS Manufacturing bereits zahlreichen Unternehmen geholfen, ihre Fertigungsprozesse zu optimieren und einen Qualitätssprung zu erzielen.

Ihr innovatives Projekt verdient eine umfassendere Unterstützung im Fertigungssektor. Für eine kostenlose, professionelle Bewertung Ihrer Verarbeitungslösung und ein präzises Angebot kontaktieren Sie uns noch heute. Lassen Sie uns Ihr verlässlicher Fertigungspartner werden und gemeinsam mit Ihnen wettbewerbsfähigere, qualitativ hochwertige Produkte entwickeln und neue Branchenstandards setzen.

📞Telefon: +86 185 6675 9667

📧E-Mail: info@longshengmfg.com

🌐Website: https://lsrpf.com/

Haftungsausschluss

Die Inhalte dieser Seite dienen ausschließlich Informationszwecken. LS Manufacturing übernimmt keine Gewähr für die Richtigkeit, Vollständigkeit oder Gültigkeit der Informationen. Es ist nicht davon auszugehen, dass Drittanbieter oder Hersteller Leistungsparameter, geometrische Toleranzen, spezifische Konstruktionsmerkmale, Materialqualität und -art oder Prozesse über das Netzwerk von LS Manufacturing bereitstellen. Der Käufer trägt die alleinige Verantwortung für diese Informationen. Für Teileangebote geben Sie bitte die genauen Anforderungen an. Kontaktieren Sie uns für weitere Informationen .

LS-Fertigungsteam

LS Manufacturing ist ein branchenführendes Unternehmen, das sich auf kundenspezifische Fertigungslösungen spezialisiert hat. Mit über 20 Jahren Erfahrung und mehr als 5.000 Kunden konzentrieren wir uns auf hochpräzise CNC-Bearbeitung , Blechbearbeitung , 3D-Druck , Spritzguss , Metallstanzen und weitere Komplettlösungen im Bereich der Fertigung.

Unser Werk verfügt über mehr als 100 hochmoderne 5-Achs-Bearbeitungszentren und ist nach ISO 9001:2015 zertifiziert. Wir bieten unseren Kunden in über 150 Ländern und Regionen weltweit schnelle, effiziente und qualitativ hochwertige Fertigungslösungen. Ob Kleinserienfertigung oder kundenspezifische Massenproduktion – wir erfüllen Ihre Anforderungen innerhalb von 24 Stunden. Mit LS Manufacturing entscheiden Sie sich für Effizienz, Qualität und Professionalität.

Für weitere Informationen besuchen Sie bitte unsere Website: www.lsrpf.com .