تُعالج خدمات التصنيع باستخدام الحاسوب (CNC) المخصصة التحديات الرئيسية المرتبطة بالتصنيع الدقيق للأجزاء المعدنية بكفاءة عالية. في المراجعة الحالية، تُقدّر نسبة الإنتاج من المرة الأولى بـ 85-90% . يؤثر هذا سلبًا على الابتكار لدى الشركات نظرًا لأن دورة تسليم المنتج تستغرق من 4 إلى 6 أسابيع .

تركز خدماتنا، من خلال عمليات التصنيع باستخدام الحاسوب (CNC) ، على معالجة الأسباب الجذرية للمشاكل، أي الاعتماد على الخبرة المتخصصة بدلاً من اتباع نهج يركز على العمليات. إضافةً إلى ذلك، وبفضل اتباعنا نهجًا يركز على العمليات في مراقبة الجودة، نضمن في شركة URBI دقة عالية في التصنيع، مما يؤدي إلى تحقيق نسبة تأهيل للمنتجات تصل إلى 99.5% ، وتقليل وقت الإنتاج بمقدار أسبوع إلى أسبوعين ، وخفض التكاليف بنسبة 30% .

خدمات التصنيع باستخدام الحاسوب (CNC): لمحة سريعة

| قسم | النقاط الرئيسية |

| المزايا الأساسية | دقة عالية، وقابلية تكرار ممتازة، وتعدد استخدامات المواد. مثالية للأجزاء المعدنية المعقدة ذات التفاوتات الدقيقة. |

| التكنولوجيا والقدرات | آلات CNC متعددة المحاور مجهزة تجهيزًا جيدًا، وبرمجة CAD/CAM متقدمة، وتوافر أدوات داخلية لزيادة السرعة والدقة إلى أقصى حد. |

| نظام ضمان الجودة | التحكم الكامل في المعالجة بناءً على التحكم الإحصائي في العمليات، والفحص التلقائي باستخدام آلات قياس الإحداثيات ثلاثية الأبعاد، وفحص العينة الأولى . |

| العملية والكفاءة | التحليل العلمي للتصميم من أجل التصنيع، ومعايير التشغيل الأمثل، وتدفق العمليات الرشيق لتحقيق أقصى قدر من كفاءة العملية، وتقليل أوقات التسليم. |

| إدارة التكاليف | تحديد التكاليف بشفافية ، وتحليل العمليات للقضاء على الهدر، وهندسة القيمة لخفض تكاليف المكونات. |

تتمثل الصعوبات المعتادة في عملية الإنتاج في الإنتاجية، ووقت التسليم، والتكلفة. نتغلب على هذه الصعوبات من خلال خدمات التصنيع باستخدام الحاسوب (CNC) ، حيث تصل الجودة إلى 99.5% ، ويستغرق وقت التصنيع من أسبوع إلى أسبوعين ، مما يوفر 30% من تكلفة الإنتاج بفضل الدقة العالية والسرعة الفائقة.

لماذا تثق بهذا الدليل؟ خبرة عملية من خبراء التصنيع في LS

يكمن سرّ موثوقية هذا الدليل في كونه نتاج خبرتنا الواسعة في خدمات التصنيع باستخدام الحاسوب (CNC) . لدينا فريق عمل متخصص في ورشتنا، يواجه تحدياتٍ يومية، مثل تصنيع السبائك القوية. المعلومات التي نقدمها للقارئ ليست نظرية بأي حال من الأحوال؛ بل هي ببساطة خبرةٌ اكتسبناها لإنتاج قطع غيار مصممة خصيصًا.

لدينا خبرة مباشرة في قطاعات رئيسية. نقوم بتصنيع قطع غيار لا مجال فيها للخطأ، وفقًا لمعايير صارمة مثل معيار ISO 13485 للأجهزة الطبية . هذا التحسين المُتقن للعمليات، وفقًا لأفضل الممارسات المعتمدة من قبل جمعية مهندسي التصنيع (SME) ، هو ما نقدمه في كل مشروع، سواءً كان قطع غيار محركات الطائرات، أو الأدوات الطبية، أو غيرها.

كل اقتراح وارد في هذه الصفحة مستوحى من تجارب ناجحة. وقد تم تحديد الطرق الأساسية لتصنيع المعادن المقاومة للحرارة بكفاءة، والأساليب الضرورية لتجنب الأخطاء المكلفة، وتم إعداد هذا الكتيب في ضوء الخبرة والمعرفة المتخصصة.

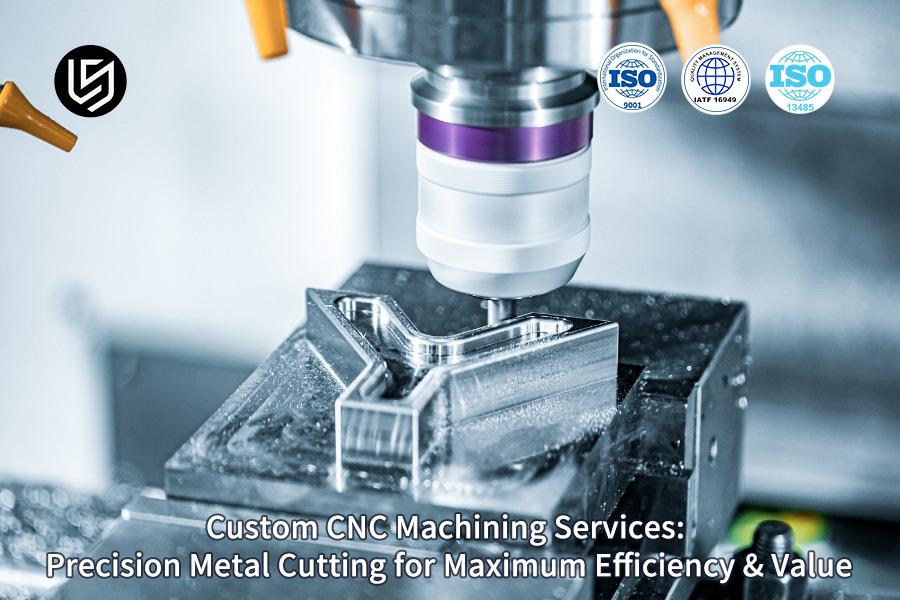

الشكل 1: طلب عروض أسعار لخدمات الحفر الدقيق للمعادن باستخدام التحكم الرقمي الحاسوبي (CNC) من شركة LS Manufacturing

كيف يمكن لعمليات التصنيع باستخدام الحاسوب (CNC) المخصصة تحقيق كفاءة في التكلفة بنسبة 30% من خلال تحسين العمليات؟

لا يمكن تحقيق خفض كبير في تكاليف التصنيع باستخدام الحاسوب (CNC) إلا بإدخال الابتكار في هذه العملية أيضًا. ستحدد هذه الوثيقة العملية المستخدمة في هذه الحالة تحديدًا لتحسينها من خلال تذليل العقبات التقنية والإجرائية، وبالتالي تحقيق أقصى فائدة مباشرة للمستهلكين. تقسم هذه العملية التكاليف الإجمالية إلى ثلاثة محاور مترابطة:

تحسين مسارات الأدوات للقضاء على وقت التوقف عن القطع

من أهم العوامل المسببة للهدر في حالتنا الحركة غير الضرورية للأدوات. يتيح لنا برنامج التصنيع بمساعدة الحاسوب (CAM) الذي نستخدمه في مشروعنا ميزة تحسين شكل الأجزاء، وبالتالي التخلص من القطع غير المقصودة والحركات السريعة . خلال تحسين غلاف ألومنيوم معقد، استخدمنا مسارات أدوات ذات معايير مُحسَّنة للتشغيل المتبقي والحركات النقطية، مما مكّننا من تقليل حركة الأدوات غير القاطعة بنسبة 40% .

تطبيق أدوات ومعايير القطع عالية الأداء

أولاً، على الرغم من تكبّدنا نفقات إضافية للمعايير التقليدية، فقد أجرينا اختبارات شاملة على مواد مختلفة بهدف تحسين الأدوات والمعايير. فعلى سبيل المثال، عند تشغيل الفولاذ المقاوم للصدأ 316 ، أدى التحوّل إلى أدوات أخرى، مثل أدوات الكربيد، إلى تحقيق الأداء الأمثل، حيث زادت سرعة أداة القطع بنسبة 35% دون التأثير على عمرها الافتراضي.

الاستفادة من الجدولة الذكية لتحقيق أقصى استفادة من الأصول

يُعدّ توقف المعدات عن العمل عاملاً مهماً في التكاليف. يقوم برنامج معالجة الطلبات الذكي، بناءً على حالة المعدات، بمعالجة الطلبات. كما يقوم البرنامج بتقسيم طلبات التصنيع باستخدام الحاسب الآلي المخصصة المتشابهة إلى دفعات، والتحقق من عدم وجود أي اختناقات، ثم تحديث بيانات المعدات في البرنامج. وقد أدى ذلك إلى زيادة نسبة استخدام معداتنا من 65% إلى 85%، وذلك بفضل ما يلي:

يُبيّن هذا الإطار أن إعادة هيكلة عملية التصنيع بشكل استراتيجي قائم على البيانات أمرٌ ضروري لتحقيق الريادة الحقيقية في خفض التكاليف. لم تُحقق الوفورات المُثبتة التي تتراوح بين 28% و32% من خلال قدرات عامة، بل من خلال حلّ تحديات تقنية مُحددة ومترابطة في مجال تحسين مسار الأدوات، وديناميكيات القطع، وتدفق الإنتاج. ولتقديم عرض سعر شامل لخدمات التصنيع باستخدام الحاسوب (CNC) مع مراعاة القدرات المذكورة أعلاه، سيقوم مهندسونا بتحليل مشروعكم.

كيف نضمن استقرارًا دقيقًا على مستوى الميكرون في عمليات التصنيع باستخدام الحاسوب (CNC)؟

تُعدّ عملية التصنيع باستخدام الحاسوب (CNC) عملية تتطلب مجموعة واسعة من الأنشطة لتحقيق دقة تصل إلى مستوى الميكرون. وقد صُممت عملية التصنيع باستخدام الحاسوب عالية الدقة بطريقة تتضمن بيئات مُتحكّم بها، ومستويات عالية من القياسات، وآليات تغذية راجعة مُدمجة في العملية لتحقيق دقة تصل إلى مستوى الميكرون للأغراض التالية:

التحكم في الاستقرار البيئي

- ورشة عمل ذات درجة حرارة ثابتة: تُحافظ على درجة حرارة ثابتة تبلغ 20±1 درجة مئوية . وهذا أمر بالغ الأهمية لأن التشوهات الحرارية قد تنتج عن تغيرات في درجة الحرارة، مما يؤثر بشكل كبير على دقة النتائج التي يتم الحصول عليها أثناء عمليات قطع المعادن الدقيقة .

- أنظمة إدارة الحرارة: استخدم أنظمة التدفئة والتهوية وتكييف الهواء جنبًا إلى جنب مع العزل لإحداث توزيع موحد لدرجة الحرارة داخل المنطقة، بهدف كبح انحراف الآلات والمواد.

المعايرة والتحقق الدقيقان:

- معايرة مقياس التداخل الليزري: يضمن دقة تحديد المواقع في حدود ±0.003 مم من خلال معايرة أدوات الآلات المنتظمة، مما يضمن أن تكون أجزاء التصنيع باستخدام الحاسب الآلي قابلة للتكرار.

- دورات المعايرة المجدولة: تنفيذ عمليات فحص آلية لضمان الحفاظ على معيار الدقة على المدى الطويل.

مراقبة الدقة الديناميكية

- اختبار قضيب الكرة: تشمل القدرات قياس الخطأ الديناميكي وتصحيحه إلى ≤0.008 مم ، والتحسين في الوقت الحقيقي لهندسة الآلة.

- تحليلات الأداء: تتحقق من وجود اتجاهات في البيانات تشير إلى أن الوقت قد حان لاتخاذ الخطوة من حيث تجنب عدم الاتساق .

عملية التصنيع ذات الحلقة المغلقة

- القياس أثناء العملية: يتم غمر الأجزاء في الآلة لقياس أبعادها.

- مراقبة العمليات الإحصائية (SPC): يتم تفعيلها إذا تجاوزت قيمة CPK للأبعاد الحرجة 1.67 . وتساعد على ضمان اتساق عمليات التصنيع الدقيقة باستخدام الحاسوب (CNC) في الإنتاج.

يعود ذلك إلى أن الإطار المذكور أعلاه يُبرز كفاءتنا التقنية في مجال التصنيع الدقيق باستخدام آلات CNC، وذلك بفضل بيئة التفاوتات الدقيقة، والمعايرة، والتحكم ذي الحلقة المغلقة الذي يضمن دقة تصل إلى الميكرون في خدمات قطع المعادن الدقيقة . نعم، نحن الأفضل لأننا نتفوق على غيرنا، ولأننا نُفضل الوقاية من الأخطاء على تصحيحها، ولأننا نعتمد على البيانات بشكل أمثل.

ما هي الجوانب التقنية الرئيسية لتصنيع المعادن باستخدام آلات CNC لمختلف المواد؟

يتطلب تحقيق أفضل النتائج في عمليات التصنيع باستخدام الحاسوب للمعادن استراتيجيات خاصة بكل مادة، حيث أن استخدام معايير عامة يؤدي إلى تقليل عمر الأدوات وضعف جودة السطح . توضح هذه الوثيقة المعايير الفنية الرئيسية للسبائك الشائعة، المستمدة من قواعد بيانات العمليات التجريبية، لضمان الكفاءة وجودة القطع في خدمات القطع باستخدام الحاسوب عالية القيمة.

| مادة | التركيز النقدي | المعايير / الاستراتيجية الموصى بها | النتائج التقنية |

| سبائك الألومنيوم | إزالة الرقائق وتبريدها بشكل فعال لمنع التصاقها. | سرعة دوران المغزل: 3000-5000 دورة في الدقيقة ؛ معدل التغذية لكل سن: 0.1-0.3 مم. | يزيد من معدل إزالة المواد مع الحفاظ على جودة سطح فائقة. |

| الفولاذ المقاوم للصدأ | التحكم في قوى القطع والتصلب بالتشكيل. | استخدم سرعة منخفضة ( 800-1200 دورة في الدقيقة ) مع تغذية أعلى ( 0.15-0.25 مم/سن ). | يكسر الرقائق بفعالية، ويخفف من تراكم الحرارة في منطقة القطع، ويطيل عمر الأداة. |

| سبائك التيتانيوم | إدارة درجات الحرارة المرتفعة في منطقة القطع لمنع تعطل الأدوات. | استخدام تقنية الأدوات المطلية التي تتضمن سائل تبريد عالي الضغط وسرعات قطع منخفضة. | يمكن لهذه الاستراتيجية الحرارية المتحكم بها أن تضاعف عمر الأداة مقارنة بمتوسطات الصناعة في مجال التصنيع الدقيق باستخدام الحاسوب (CNC) . |

يمكن أن تتضمن عمليات التصنيع الدقيقة باستخدام الحاسوب (CNC) مناهج تعتمد على البيانات لنوعين أو أكثر من المواد. وبالنظر إلى القائمة المذكورة أعلاه، أو على الأقل إلى المعايير التي نوقشت، يمكن التوصل إلى توليفة تهدف إلى بناء نهج تنافسي يلبي متطلبات مصممي المنتجات الذين يبحثون عن طرق موثوقة لاستخدام خدمات القطع باستخدام الحاسوب (CNC) بناءً على نوع المادة.

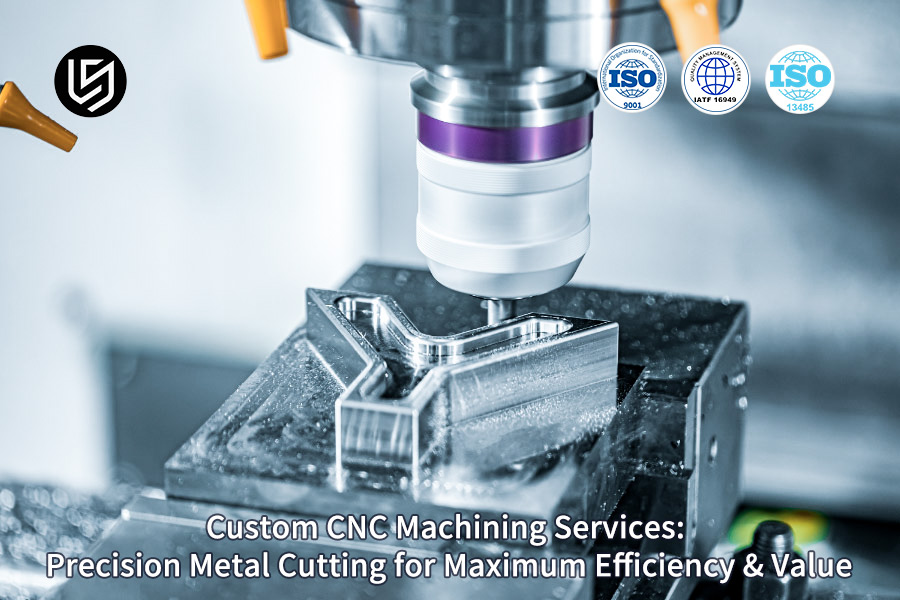

الشكل 2: إنتاج قطع معدنية صناعية مخصصة باستخدام خدمات التصنيع باستخدام الحاسوب (CNC) من شركة LS Manufacturing

كيف يمكن تحقيق تحسين التكلفة للأجزاء المصنعة باستخدام آلات CNC من خلال تحليل DFM العلمي؟

تجدر الإشارة إلى أن عملية تحسين التكاليف تبدأ في قطاع التصنيع من مرحلة التصميم. في هذا المجال، يوجد تصميم منهجي للتصنيع، يُشار إليه عادةً بتحليل DFM، والذي يُزيل أوجه القصور في عملية التصنيع قبل الإنتاج الفعلي للأجزاء بهدف تحسين التكاليف باستخدام أساليب مثل:

تحسين المواد الموجه بالطوبولوجيا

نستخدم محاكاة الهندسة بمساعدة الحاسوب (CAE) في تصوير نمط الإجهاد في أجزاء التصنيع باستخدام الحاسوب (CNC) . يضمن ذلك تقليل القيم غير الحرجة لسمك الجدار وإزالة المواد غير الضرورية بهدف تحقيق متوسط تخفيض في المواد يتراوح بين 15 و25% دون التأثير على سلامة أجزاء التصنيع باستخدام الحاسوب .

توحيد ميزات التصميم من أجل الإنتاج

تُعدّ الأدوات الخاصة أحد أهم عوامل التكلفة في خدمات التصنيع باستخدام الحاسوب (CNC) المخصصة . يُقيّم تحليل تصميم الأدوات (DFM) الذي نُجريه في شركتنا هندسة الأجزاء بهدف توحيد خصائصها الهندسية، مثل أنصاف أقطار الزوايا، وأقطار الثقوب، وأبعاد التجاويف. ومن خلال هذا التوحيد، سنُقلّل من التباين في هندسة الأجزاء، وبالتالي نُخفّض الحاجة إلى الأدوات الخاصة، ونُقلّل من التكاليف المرتبطة بإنتاج الدفعات الصغيرة.

التحقق الاستباقي من قابلية التصنيع

إلى جانب الهندسة، نقوم بمحاكاةعملية التصنيع باستخدام الحاسوب (CNC) نفسها. تُحدد هذه المحاكاة الافتراضية المشكلات المحتملة مثل انحراف الأداة، والاهتزاز، أو صعوبة الوصول إلى الأشكال الهندسية التي قد تتسبب في تلف المنتج. يضمن حل هذه المشكلات افتراضيًا جودة المنتج النهائي، مما يحافظ على جداول المشاريع الزمنية ويحمي هوامش الربح لخدمات التصنيع باستخدام الحاسوب (CNC) التي نقدمها.

ستُمكّننا هذه العملية المُحسّنة للتصميم من الانتقال من مراجعة التصميم الأساسية التي أنجزناها إلى مرحلةٍ نستطيع فيها البدء بمفهوم تصميمٍ معقد وتحويله إلى منتجٍ وظيفي. وهذا يضع شركتنا في طليعة الشركات من حيث الخبرة، ويُمثّل ميزةً تنافسيةً هائلةً فيما يتعلق بالتنبؤ والموثوقية في الإنتاج المعقد في سوق الإنتاج والتصنيع.

كيفية اختيار مورد موثوق لخدمات التصنيع باستخدام الحاسب الآلي لضمان نجاح المشروع؟

يُعدّ اختيار شركة التصنيع باستخدام الحاسوب (CNC) المناسبة قرارًا تقنيًا هامًا في مجال الأعمال، لما له من آثار على التكلفة والوقت ونتائج المشروع. ولا يكمن سر النجاح في المعدات بحد ذاتها، بل في العملية المنهجية التي تركز على الجودة والعمليات وإمكانية التتبع. يلي ذلك مناقشة الأساس التقني الذي يقوم عليه التقييم.

بنية نظام إدارة الجودة المعتمدة

- الأساس: شهادة ISO 9001: تضمن شهادة ISO 9001 جميع الإجراءات المطلوبة للتنفيذ المتسق للعمليات لجميع أنواع خدمات التصنيع باستخدام الحاسب الآلي .

- التنفيذ: تعليمات العمل الموثقة وإجراءات التشغيل القياسية: سيعمل هذا على ضمان تنفيذ جميع الخطوات التشغيلية المتضمنة في برمجة الفحص وفقًا لمعيار محدد.

القياسات المتقدمة والتحقق من العمليات

- التحقق من صحة النموذج الأولي: يستخدم أجهزة قياس الإحداثيات ثلاثية الأبعاد ( بدقة ±0.002 مم ) وأجهزة اختبار خشونة السطح للتحقق الكامل من صحة النموذج الأولي مقابل نموذج ثلاثي الأبعاد قبل المضي قدماً في التصنيع الفعلي.

- الفحص أثناء العملية: يتضمن تنفيذ عمليات فحص مجدولة أثناء العملية بمساعدة أدوات قياس معايرة بهدف تصحيح الانحرافات في الوقت الفعلي وفيما يتعلق بعمليات التصنيع الدقيقة باستخدام الحاسوب .

إمكانية تتبع العملية بالكامل وسلامة البيانات

- تتبع المواد إلى الأجزاء: يسمح هذا النظام بالاحتفاظ بسجل إلكتروني ومادي للدفعات من المواد المعتمدة وحتى الأجزاء النهائية بعد كل عملية تشغيل وفحص، وذلك لتتبع العيوب بسهولة.

- سجل بيانات الفحص: يساعد على تسجيل مجموعة كاملة من نتائج الفحص المكتملة بالإضافة إلى مجموعة كاملة من بيانات الجودة المتعلقة بأمر الإنتاج، وذلك لتوفير دليل قابل للتدقيق على المطابقة.

لن تُقاس جودة شركة تصنيع آلات CNC بمعداتها، بل بمنتجاتها، ونسعى دائمًا لتجاوز حدود مطابقة الجودة بنسبة تتجاوز 99.5% . إن تركيزنا على تبني عمليات قابلة للتتبع سيؤدي إلى تحقيق مستويات عالية من التتبع داخل العملية نفسها.

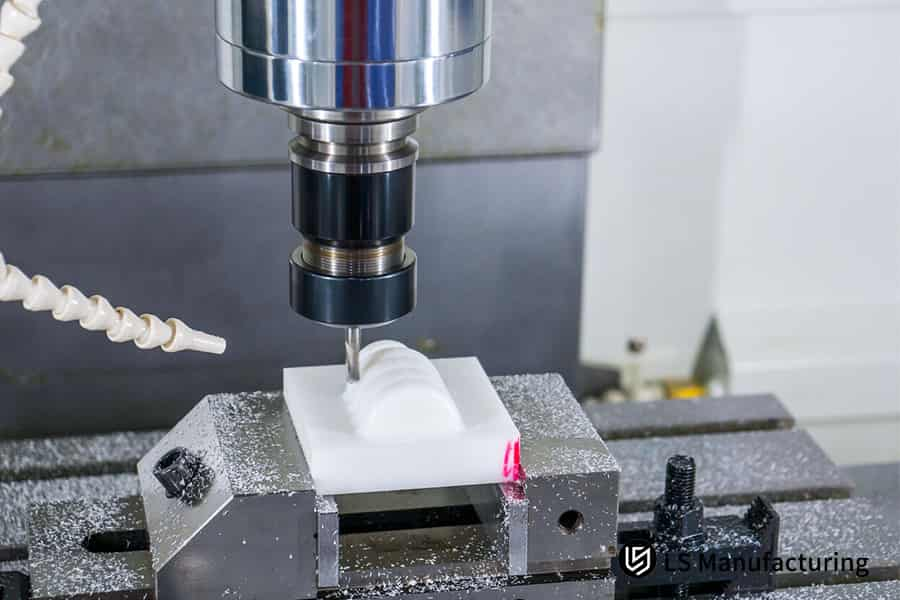

الشكل 3: تصنيع الأجزاء الصناعية الدقيقة من خلال القطع والتشغيل باستخدام الحاسوب (CNC) بواسطة شركة LS Manufacturing

كيفية التحكم في التشوه في القطع المعدني الدقيق للأجزاء ذات الجدران الرقيقة؟

تُعدّ خدمات القطع المعدني الدقيق، وخاصةً في مجال تصنيع المكونات ذات الجدران الرقيقة، من أصعب العمليات عند التحكم في التشوه. ويتناول هذا التقرير كيفية التغلب على القوى المؤثرة في الحفاظ على الأبعاد عند استخدام خدمات القطع المتقدمة باستخدام الحاسوب (CNC) .

| التركيز التقني | أسلوب التنفيذ | النتائج الكمية |

| استراتيجية العملية | قم بإجراء عمليات تشغيل متناظرة لتعويض تأثير الإجهادات الداخلية. | التحكم في الإجهاد في إعادة التوزيع لتجنب التشوه الصافي. |

| تحسين المعلمات | يمكن أن تؤدي معدلات دوران المغزل العالية، ومعدلات التغذية المنخفضة والمستقرة، وأعماق القطع الشعاعية الصغيرة إلى تقليل القوى وتوليد الحرارة. | فهو يقلل من الحمل الذي يسبب التشوهات الحرارية والميكانيكية. |

| تثبيت وتركيب المشغولات | تصميم تجهيزات مخصصة توفر أقصى دعم للمناطق الضعيفة باستخدام التثبيت المطابق أو التثبيت الفراغي، مع تجنب التقييد المفرط. | يؤمن الجزء بشكل ديناميكي دون إدخال إجهادات تثبيت خارجية أثناء تشغيل المعادن باستخدام آلات CNC . |

| نتائج خاصة بالمواد | تطبيق البروتوكول المذكور أعلاه، مع مسارات أدوات مصممة خصيصًا واستراتيجيات تبريد لسبائك مختلفة. | يحقق تشوهًا ≤0.05 مم للألمنيوم ( بجدار 0.5 مم ) و ≤0.08 مم للأجزاء ذات الجدران الرقيقة المصنوعة من الفولاذ المقاوم للصدأ. |

يتطلب التحكم الفعال في التشوه استراتيجية استباقية متعددة المحاور توازن بين القوة والحرارة والإجهاد. توفر البروتوكولات العملية المفصلة - مسارات الأدوات المتناظرة، ومعايير تقليل القوة، والتثبيت المحايد للإجهاد - إطار عمل مثبتًا لقطع المعادن بدقة عالية للمكونات ذات الجدران الرقيقة. يُعد هذا النهج القائم على البيانات أساسيًا للتطبيقات عالية القيمة حيث لا مجال للتنازل عن السلامة الهندسية.

ما هي مكونات واستراتيجيات التحسين لعروض أسعار التصنيع باستخدام الحاسوب (CNC)؟

تعتمد جميع المشاريع الناجحة، باختصار، على عرض أسعار دقيق وفعّال لخدمات التصنيع باستخدام الحاسوب (CNC )؛ إذ تُخفي عروض الأسعار التقليدية العوامل الأساسية للتكلفة. ستحاول هذه الورقة البحثية تحليل التكلفة الإجمالية من منظورين تقني وتشغيلي، مما يُرسي أساسًا متينًا لتحسين هذه التكلفة في خدمات التصنيع باستخدام الحاسوب (CNC) .

تحليل وتفكيك التكاليف بشفافية

ستستند عروض أسعار التصنيع باستخدام الحاسوب (CNC) العلمية إلى أسس دقيقة، تشمل تكلفة المواد (30-50%)، وساعات عمل ورشة التصنيع (25-40%)، وتكلفة استخدام الأدوات (10-20%)، وتكاليف أخرى . سيحدد عرض سعر التصنيع باستخدام الحاسوب (CNC) تفاصيل التكاليف، وبالتالي، لن يكون مجرد سعر، بل سيصبح دليلاً إرشادياً لاتخاذ القرار بشأن مشروع التصنيع باستخدام الحاسوب (CNC) المخصص الذي قد تنوي تنفيذه.

تحسين المواد والتصميم الاستراتيجي

تُعطى تكلفة المواد الأولوية القصوى. بعد ذلك، تُجرى استشارة تصميم المواد للتصنيع (DFM). يتم تقييم هندسة القطعة لتحديد الكمية المثلى من مخزون المواد، من حيث الدرجات والمواصفات الفنية، مما يؤثر بشكل مباشر على تكلفة المواد بنسبة تتراوح بين 30% و50% .

كفاءة استهلاك وقت الماكينة والأدوات

يمكننا خفض تكلفة وقت تشغيل الآلات لكل مكون بنسبة تتراوح بين 25% و40% باستخدام برمجة CAM المتقدمة التي توفر مسارات أدوات عالية الكفاءة وسرعات تغذية مثالية. من ناحية أخرى، يجب علينا تحسين تكلفة الأدوات بنسبة تتراوح بين 10% و20% بناءً على هندسة أدوات متينة وتتبع عمرها الافتراضي.

يتحقق التحسين الأمثل للتكاليف من خلال التحليل الفني الدقيق لكل فئة من فئات التكلفة، وليس من خلال الخصومات العشوائية. وبالتالي، من خلال تحليل عملية التسعير واستراتيجية التنفيذ فيما يتعلق باستخدام المواد، وكفاءة البرمجة، وإدارة الأدوات، نحقق خفضًا تدريجيًا في التكلفة الإجمالية يتراوح بين 25% و35% . وهذا يضمن تحقيق القيمة المثلى لخدمات التصنيع باستخدام الحاسوب (CNC) المعقدة تقنيًا والدقيقة.

كيف يمكن لعمليات التصنيع باستخدام الحاسوب (CNC) ذات الحجم الكبير أن تحقق طفرات في الكفاءة من خلال الأتمتة؟

في الإنتاج الضخم، يكمن مفتاح النجاح من حيث الكفاءة في الانتقال من التحكم اليدوي إلى هدف الأتمتة المتكاملة. وفيما يتعلق بالعملية المذكورة أعلاه، يقدم المستند نهجًا تدريجيًا لتطبيق استخدام الروبوتات وتحليلات البيانات في دمج الإنتاج الأمثل في خدمات التصنيع باستخدام الحاسوب (CNC) .

خلية تصنيع آلية متكاملة

- معالجة المواد الروبوتية: استخدام روبوتات سداسية المحاور للتحميل والتفريغ الآلي للمواد الخام وأجزاء التصنيع باستخدام الحاسب الآلي من أجل تصنيع حقيقي يعمل على مدار الساعة طوال أيام الأسبوع .

- تدفق الإنتاج المتزامن: يتضمن ذلك تحسين السيور الناقلة والمنصات بطريقة لا تقضي فيها الآلات أي وقت في انتظار إجراء المشغل.

نظام الأدوات ومراقبة العمليات

- إدارة الأدوات التنبؤية: تطبيق أجهزة استشعار أثناء العملية لتآكل الأدوات وحمل المغزل، مما يؤدي تلقائيًا إلى تغيير الأدوات أو إرسال إشعارات قبل فشل الأداة، وهو أمر مهم بشكل خاص لجودةالتصنيع الدقيق باستخدام الحاسوب .

- الصيانة القائمة على الحالة: الاستفادة من بيانات النظام لجدولة أنشطة الصيانة وفقًا لوقت التشغيل الفعلي والقدرة التشغيلية لتجنب التوقف عن العمل.

تحسين العمليات القائم على البيانات

- تحليلات فعالية المعدات الإجمالية (OEE): تحليل في الوقت الفعلي لمعايير التوافر والأداء ومعدل الجودة من أجل وضع استراتيجيات مثلى لإزالة أوجه القصور في تحسين مقاييس OEE التي تتجاوز 85٪ .

- التغذية الراجعة للجودة ذات الحلقة المغلقة: يتم تحقيق ذلك عن طريق ربط البيانات المنتجة في مرحلة المعالجة بوحدة التحكم في الآلة لغرض التصحيح الذاتي للانحراف للسماح بالجودة القياسية في سلسلة عملية الإنتاج.

تتجاوز منصة الأتمتة هذه مجرد كونها بديلاً. فباستخدام تطبيقنا لخلايا العمل الروبوتية، وأنظمة إدارة الأدوات التنبؤية، وأنظمة تحسين فعالية المعدات الكلية في الوقت الفعلي، نضمن موثوقية أعلى في الإنتاج بكميات كبيرة. وقد ثبت بالفعل أن هذا النظام أفضل بكثير، ويوفر 40% من تكلفة كل قطعة منتجة. إنها الطريقة الأمثل للحصول على خدمات تصنيع CNC بكميات كبيرة مع متطلبات موثوقية عالية.

الشكل 4: خدمات التصنيع حسب الطلب والقطع الدقيق باستخدام التحكم الرقمي الحاسوبي (CNC) من شركة LS Manufacturing

شركة LS لتصنيع مركبات الطاقة الجديدة: مشروع تصنيع دقيق لهياكل المحركات

بما أن تحسين الأداء ضروري في سوق السيارات الكهربائية، فإن أداء مكونات نظام نقل الحركة يُعدّ من أهم الاعتبارات. ستتناول دراسة الحالة التالية كيفية معالجة الاعتبارات المتعلقة بعملية التصنيع الدقيقة لغلاف المحرك في وحدة القيادة لسيارة الطاقة الجديدة في شركة LS Manufacturing .

تحديات العميل

كان العميل يواجه مشاكل إنتاجية تتعلق بمكون غلاف المحرك المصنوع من الألومنيوم ( A356-T6 ) في محركه. تسببت عملية التشغيل التقليدية التي تتم بثلاثة محاور في حدوث عيوب في قنوات التبريد وعدم دقة في المقاسات، مما أدى إلى عدم حصول العميل على نسبة إنتاجية للقطعة الأولى تتجاوز 88% في دورة واحدة، واستغرقت الدورة خمسة أيام .

حلول التصنيع LS

اعتمدنا أسلوبًا متكاملًا للتصنيع باستخدام الحاسوب (CNC) عالي الدقة بخمسة محاور. وللاستفادة من التصنيع المتزامن بخمسة محاور ، تمكّنا من تحسين مسارات أدوات التبريد الحلزونية المعقدة لتحقيق أفضل جودة سطح. وبالإضافة إلى ظروف التصنيع عالية السرعة، سمح لنا فحص الأدوات أثناء العملية لتصحيح انحرافها تلقائيًا بالتحقق من دقة الهندسة وحساسيتها للتفاوتات، وهو أمر بالغ الأهمية فيما يتعلق بالمشاكل الحرارية والتجميعية.

النتائج والقيمة

أثبتت الخطوة الأخيرة من التحقق من صحة المكونات أن نسبة النجاح من المحاولة الأولى بلغت 99.8% ، مع تحسن بنسبة 25% في أداء تبديد الحرارة. كما انخفض وقت التصنيع إلى يومين كحد أقصى. وقد ساهم ذلك في زيادة دورة إنتاج النماذج الأولية للعميل بنسبة 60% ، مع خفض التكاليف في الوقت نفسه بأكثر من 1.2 مليون يوان صيني سنوياً.

يؤكد هذا المشروع قدرتنا على التغلب على مهام التصنيع المعقدة ذات الأهمية البالغة من خلال عمليات مبتكرة. فمن خلال الجمع بين إمكانيات التصنيع باستخدام آلات خماسية المحاور وحلول القياس أثناء عملية التصنيع ، لا نكتفي بتصنيع قطعة فحسب، بل نحسّن أداءها أيضاً، مع ضمان دقة متناهية ضمن إطار زمني محدد، وذلك لقطاعات بالغة الأهمية مثل قطاع النقل الكهربائي.

اتجاهات التطوير المستقبلية وتوجهات الابتكار في تكنولوجيا التصنيع باستخدام الحاسوب (CNC)

سيتحقق مستقبل القدرة التنافسية في قطاع التصنيع من خلال تجاوز العمليات الاستجابية التي يقودها المشغل. وسيتحقق مستقبل خدمات التصنيع باستخدام الحاسوب (CNC) من خلال تبني عمليات استجابية على النحو التالي: سيتحقق التطور التالي لحلول التصنيع باستخدام الحاسوب (CNC) من خلال تبني عمليات استجابية على النحو التالي:

التشغيل الآلي ذاتي التحسين من خلال التحكم التكيفي

يُعدّ التآكل غير المتوقع للأدوات وخصائص المواد من أبرز المشكلات المرتبطة بالتصنيع الدقيق باستخدام آلات CNC . لذا، نقترح طريقة تكيفية لاستخدام أجهزة استشعار طاقة المغزل والاهتزاز للتحكم في تغيرات سرعة التغذية وسرعة الدوران. تُعدّ طريقتنا المقترحة حلاً مباشراً لتغيرات الأداء، إذ تضمن ثبات مستوى التفاوت وجودة السطح، وتمنع تعطل الآلات وتأثرها بالسبائك الصعبة.

ضمان النجاح من المرة الأولى عبر محاكاة التوأم الرقمي

لم يكن من الممكن اعتماد أساليب التجربة والخطأ لمعالجة عمليات التصنيع باستخدام الحاسوب (CNC) المعقدة والمخصصة بكميات إنتاج منخفضة. في جوهر الأمر، نستخدم ما نسميه التوأم الرقمي عالي الدقة ، ونعني بذلك محاكاة الآلة والأداة والتجهيزات. نقوم بمحاكاة كل عملية فيما يتعلق باكتشاف التصادم والتشوه، بالإضافة إلى تحسين مسار الأداة لتقليل الإجهاد، وذلك لضمان نجاح النموذج الأولي وتقليل وقت التسليم بشكل كبير.

توليف العمليات المدعوم بالذكاء الاصطناعي والمراقبة التنبؤية القائمة على إنترنت الأشياء

يجري تطوير أنظمة قادرة على الاستفادة من هندسة ومواد المكونات لتوليد أكواد G تلقائيًا، مما سيؤدي إلى تقليص خطوات برمجة هذه المكونات بشكل جذري. إضافةً إلى ذلك، سيتمتع نظام إنترنت الأشياء الذكي بالقدرة على دمج المعلومات المُقدمة من وحدات التحكم في الآلات مع المعلومات المُقدمة من أجهزة الاستشعار.

سيكون مسار النمو في هذا الصدد هو: تشكيل أنظمة ذاتية التنظيم والتصحيح في الإنتاج، والتي ستشمل أيضًا التحكم التكيفي في رفض عدم الاستقرار في الوقت الحقيقي، والتوأم الرقمي في قابلية التصنيع، واستخدام الذكاء الاصطناعي في التركيب الذكي من أجل تعزيز الخدمات المشاركة في خدمات التصنيع باستخدام الحاسب الآلي في ظل العلم المتوقع للفن الذكي للإنتاج المتقدم.

الأسئلة الشائعة

1. ما هو الحد الأدنى للتفاوت المسموح به في عمليات التصنيع باستخدام الحاسوب (CNC)؟

وقد سمحت عملية التصنيع باستخدام الحاسوب (CNC) بتحقيق دقة تصنيع تصل إلى ±0.005 مم أو حتى أكثر دقة - لتلبية المتطلبات الخاصة التي تصل إلى ±0.002 مم .

2. ما هو فرق التكلفة في عمليات التشغيل الآلي بين سبائك الألومنيوم والفولاذ المقاوم للصدأ؟

تكلفة تشكيل الفولاذ المقاوم للصدأ أعلى بنسبة 40-60% من تكلفة تشكيل سبائك الألومنيوم. ويعود السبب في ذلك إلى التآكل الشديد للأدوات وانخفاض كفاءة التشغيل. وتعتمد تكلفة التشغيل على مدى تعقيد العملية.

3. كيف يمكن التحكم في تكلفة التصنيع بكميات صغيرة؟

بفضل العمليات الموحدة، والتجهيزات المدمجة، وتحسين استخدام المواد، يمكن أن تؤدي قدرة التصنيع بكميات صغيرة إلى خفض تكلفة التصنيع بنسبة 25 إلى 35٪ وتحسين وقت التسليم بنسبة 40٪ .

4. ما الذي يضمن جودة متسقة في عمليات التصنيع الدفعية؟

من خلال دمج التحكم في العمليات من خلال تحليل SPC مع البعد الحرج CPK >=1.67 ومعايرة المعدات المتكررة، تستطيع شركة LS Manufacturing ضمان أن يكون لديها معدل نجاح يزيد عن 99.5٪ للإنتاج الدفعي.

5. ما هي المعدات الخاصة المطلوبة في تصنيع الأجزاء المعقدة؟

ستتضمن هذه الأدوات الآلية الأساسية مراكز تشغيل CNC خماسية المحاور ، ومراكز تشغيل الخراطة والطحن، وأنظمة قياس متصلة بالإنترنت. وستكون هذه الأدوات ضرورية لضمان تشغيل متعدد الوظائف في عملية واحدة للأجزاء المعقدة.

6. ما هي درجات خشونة السطح التي يمكن تحقيقها عن طريق التصنيع باستخدام الحاسوب (CNC)؟

بالمقارنة مع طرق التشغيل الأخرى، يمكن تحقيق قيمة Ra1.6 ميكرومتر للتشغيل التقليدي، بينما يمكن تحقيق قيمة Ra0.8 ميكرومتر و Ra0.2 ميكرومتر للتشطيب والتشطيب المرآوي على التوالي.

7. ما الذي يجب علي فعله للحصول على عرض سعر جيد لخدمات التصنيع باستخدام الحاسوب (CNC) ؟

يرجى إرفاق الرسومات ثلاثية الأبعاد، ومواصفات المواد، ومواصفات الدقة، وكمية الطلبية. سيتم إرسال تفاصيل عرض الأسعار، بما في ذلك وصف العمليات، خلال ساعتين .

8. في أي وقت يمكن ترتيب أسرع توصيل للطلبات العاجلة؟

تتطلب العينات العاجلة من ٢٤ إلى ٤٨ ساعة ، بينما تتطلب الدفعات الصغيرة من ٣ إلى ٥ أيام . وقد أنشأت شركة LS Manufacturing قناة اتصال مناسبة لإنجاز المشاريع.

ملخص

من خلال تحسين العمليات العلمية ومراقبة الجودة، يمكن ضمان كفاءة عالية وتكلفة منخفضة وجودة فائقة في عمليات التصنيع باستخدام الحاسوب (CNC). شركة LS Manufacturing، التي تمتلك نظامًا تقنيًا متطورًا وخبرة عملية واسعة في المشاريع، تقدم لعملائها خدمات تصنيع عالية الجودة.

إذا كنت ترغب في الحصول على حلول تصنيع CNC مخصصة أو تحليل مجاني للعملية، يمكنك التواصل مع الفريق التقني في شركة LS Manufacturing. من خلال تحميل رسومات القطعة، يمكنك الحصول على عرض سعر سريع ودقيق، بالإضافة إلى استشارات هندسية متعلقة بتطبيقك.

📞الهاتف: +86 185 6675 9667

📧 البريد الإلكتروني: info@longshengmfg.com

🌐الموقع الإلكتروني: https://lsrpf.com/

تنصل

محتوى هذه الصفحة لأغراض إعلامية فقط. خدمات LS Manufacturing: لا توجد أي ضمانات، صريحة أو ضمنية، بشأن دقة المعلومات أو اكتمالها أو صحتها. لا يُفترض أن يوفر مورد أو مصنّع طرف ثالث معايير الأداء، أو التفاوتات الهندسية، أو خصائص التصميم المحددة، أو جودة المواد ونوعها، أو جودة التصنيع من خلال شبكة LS Manufacturing. تقع هذه المسؤولية على عاتق المشتري. اطلب عرض أسعار للأجزاء. حدد المتطلبات الخاصة بهذه الأقسام. يرجى التواصل معنا لمزيد من المعلومات .

فريق التصنيع LS

شركة LS Manufacturing شركة رائدة في مجالها ، متخصصة في حلول التصنيع حسب الطلب. لدينا خبرة تزيد عن 20 عامًا مع أكثر من 5000 عميل، ونركز على التصنيع عالي الدقة باستخدام آلات CNC، وتصنيع الصفائح المعدنية ، والطباعة ثلاثية الأبعاد ، والقولبة بالحقن ، وختم المعادن ، وغيرها من خدمات التصنيع المتكاملة.

يضم مصنعنا أكثر من 100 مركز تصنيع متطور بخمسة محاور، حاصل على شهادة ISO 9001:2015. نقدم حلول تصنيع سريعة وفعالة وعالية الجودة لعملائنا في أكثر من 150 دولة حول العالم. سواءً كان الإنتاج بكميات صغيرة أو التخصيص على نطاق واسع، نلبي احتياجاتكم بأسرع وقت ممكن، مع ضمان التسليم خلال 24 ساعة. اختر LS Manufacturing، فهذا يعني الكفاءة والجودة والاحترافية.

للمزيد من المعلومات، تفضل بزيارة موقعنا الإلكتروني: www.lsrpf.com .