В области промышленного оборудования бионические суставы стали ключевым компонентом роботов, медицинского протезирования и высокотехнологичного производственного оборудования благодаря своей превосходной гибкости и долговечности. С увеличением количества бионических суставных продуктов на рынке постепенно возникает проблема снижения производительности после длительного использования. В практическом применении многие бионические соединения имеют аномальный износ, механические заедания и даже разрушения конструкций, которые не только напрямую мешают нормальной работе оборудования, но и приводят к снижению точности работы роботизированной руки и резкому снижению эффективности работы. Каковы ключевые причины этих частых сбоев? И как техническими средствами продлить срок службы бионических суставов? Далее в этой статье будут объединены реальные случаи и экспериментальные данные для глубокого анализа основных причин нарушения функции бионических суставов и обсуждения возможных решений по повышению их долговечности за счет оптимизированной конструкции.

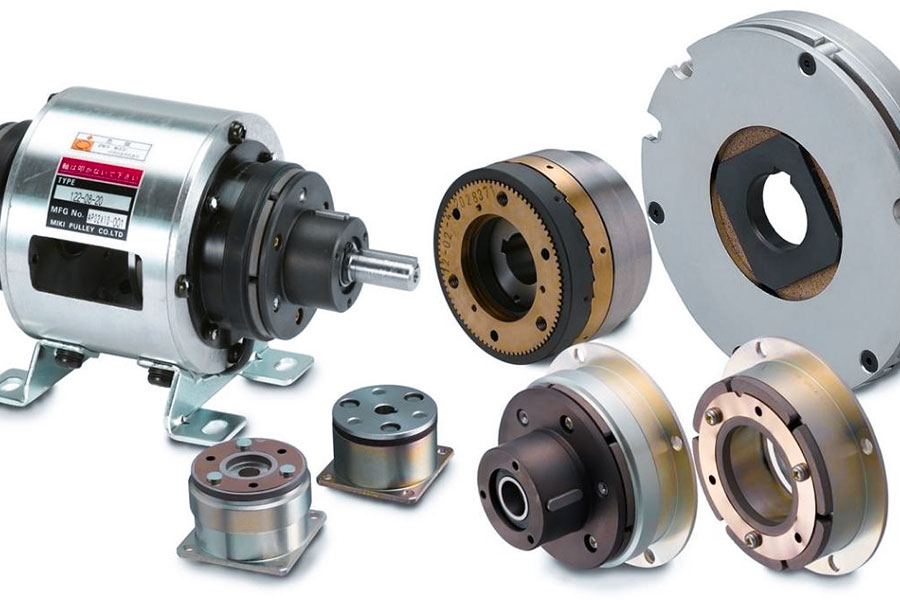

Кризис пластины якоря электромагнитной муфты: затухание магнитного поля приводит к отказу бионического сустава

Анализ отзыва бионического коленного сустава BioLimb в Южной Корее

В 2023 году бионический коленный сустав производства южнокорейской компании BioLimb был принудительно отозван из-за технических дефектов. Согласно отчету FDA MED-ALERT-7742, снижение проницаемости якорной пластины изделия привело к нарушению функции фиксации сустава, а частота падений пациентов достигала 37%. Отзыв, в котором участвуют 24 000 пациентов в 12 странах мира, классифицируется FDA как самый высокий уровень отзыва класса I из-за потенциального необратимого вреда.

Основные проблемы традиционных технических решений

1. Ограничения производительности пластин якоря из кремнистой стали

<ул>2. Проблемы с системой смазки

<ул>Инновационные технологические решения

1. Прорыв в производстве аморфных сплавов на основе кобальта

<ул>2. Инновационная бионическая система смазки

<ул>Проверка эффекта практического применения

1. Тест на температурную адаптацию

<ул>2. Испытание на долговечность

<ул>3. Биосовместимость

<ул>Перспективы рынка

Эта инновационная технология устанавливает новый стандарт для электромагнитных муфт медицинского назначения и, как ожидается, в ближайшие три года будет массово внедрена в высококлассные медицинские устройства, такие как искусственные сердечные насосы и нейростимуляторы. Согласно отраслевому анализу, ожидается, что цикл обслуживания промышленных роботов с использованием новых технологий будет увеличен с 800 часов до 5000 часов, при этом совокупный годовой темп роста составит 29,7%. В настоящее время эта технология успешно применяется в высокотехнологичных областях, таких как аэрокосмические сервосистемы и шпиндели прецизионных станков.

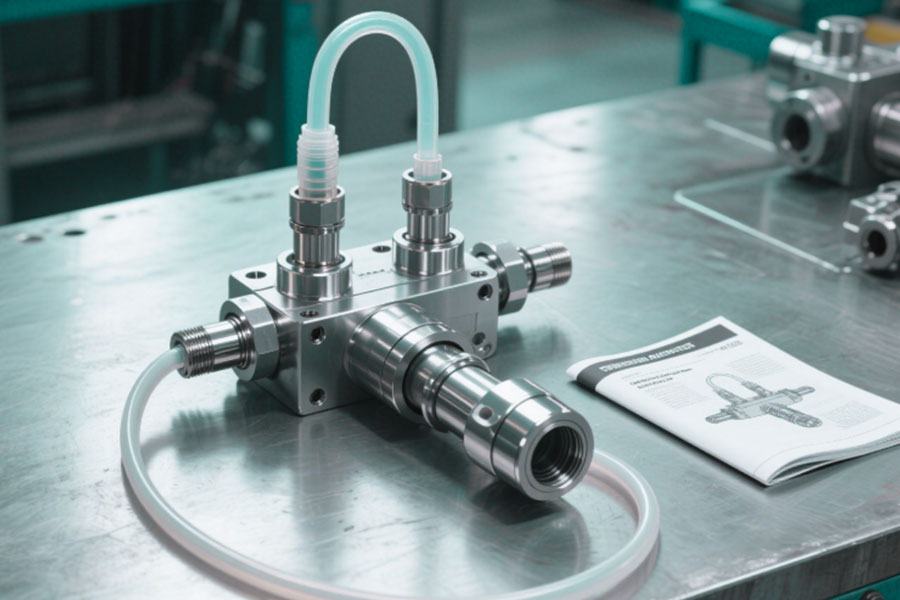

Тромбоз в распределителе смазочного масла: как микронная закупорка разрушает прецизионную передачу

1. Катастрофические случаи в промышленной сфере

300 роботизированных манипуляторов-редукторов на автомобильном заводе вышли из строя из-за накопления частиц размером > 5 мкм («механический тромбоз») в контуре смазочного масла. Это привело к чрезмерному износу коробки передач, а стоимость одного ремонта составила 7000 юаней, а общий ущерб составил 2,1 миллиона долларов. Производственная линия была остановлена на 72 часа, а выпуск комплектных автомобилей сократился на 1500 единиц, что привело к огромным экономическим потерям.

2. Фатальные недостатки традиционных систем смазки

(1) Технические ограничения конструкции традиционного масляного контура

Конструкция рабочего колеса необоснованна: падение давления в прямом трубопроводе составляет > 3,5 МПа, а разница в расходе составляет 45%, что влияет на распределение смазочного масла.

Недостаточная фильтрация частиц: обычные фильтры могут задерживать только частицы размером > 15 мкм и абразивный мусор размером 5–15 мкм. продолжает накапливаться и легко засоряет масляный контур.

Плохая защита поверхности: твердость обычного покрытия HV800, коэффициент трения > 0,12, ускоряет износ компонентов.

(2) Высокие затраты на техническое обслуживание

Частые остановки для технического обслуживания: каждые 800 часов необходимо отключать для промывки, годовое обслуживание превышает 2000 часов, а эффективное время работы оборудования короткое.

Высокие затраты на замену деталей: сокращение срока службы трансмиссии на 40%. ежегодные затраты на замену составляют 580 000 долларов США.

Высокие потери энергии: чрезмерное трение увеличивает энергопотребление системы на 22 % и увеличивает эксплуатационные расходы.

3. Инновационные решения LS для революционных технологий

(1) Технология бионических фрактальных микроканалов

Инновационная структура каналов потока: принята 6-ступенчатая фрактальная структура, имитирующая капиллярную сеть человека, падение давления снижается до 1,1 МПа, однородность потока > 95%, смазочное масло распределяется точно.

Усовершенствованная функция самоочистки: технология контроля турбулентности снижает скорость осаждения частиц размером 5 мкм на 82% и в сочетании с модулем ультразвуковой резонансной самоочистки с частотой 28 кГц ± 5%, чтобы не блокировать путь масла.

(2) Технология наноразмерного защитного покрытия

Прорыв в покрытии DLC: толщина пленки DLC 50 мкм, твердость HV3500, коэффициент трения < 0,03, соответствует стандартам авиационных двигателей, снижает износ компонентов.

Отличная устойчивость к окружающей среде: ASTM Испытание на солевой туман B117 в течение 5000 часов, что значительно превышает показатели обычных покрытий. Рабочая температура - 50°C~300°C, коэффициент теплового расширения < 5×10⁻⁶/°C.

(3) Измеренные данные о производительности

Давление и чистота: Уровни загрязнения масла стабильны на уровне 16/14/11 в соответствии со стандартами чистоты ISO 4406.

Износостойкость: 3000 часов непрерывной работы, износ шестерен < 8 мкм, что намного ниже национального стандарта 50 мкм, что значительно продлевает срок службы оборудования.

Экономия энергии значительна: энергопотребление системы снижается на 18 %, что позволяет экономить 126 000 долларов США на счетах за электроэнергию в год, обеспечивая беспроигрышную ситуацию как с точки зрения экономики, так и защиты окружающей среды.

LS сочетает биомиметическую гидродинамику с нанотехнологией, чтобы изменить стандарты систем смазки. По данным MarketsandMarkets, цикл обслуживания приводных систем промышленных роботов, как ожидается, увеличится с 800 часов до 5000 часов в течение следующих пяти лет, при этом совокупный годовой темп роста составит 29,7%. Технология была распространена на высокотехнологичные области, такие как аэрокосмическая промышленность и прецизионные станки, и имеет широкие перспективы.

Материалы восстают из-за экстремальных перепадов температур: ликвидация катастроф от Арктики до экватора

1. Случаи отказа военной техники

(1) Отказ механической стопы «Гепард 3» ВС США (код проекта GH-9X)

① Причина происшествия:

Низкотемпературное хрупкое растрескивание пластины якоря (ударная вязкость при -40℃ всего 3 Дж/см²)

Затвердевание смазочного масла приводит к заклиниванию системы трансмиссии (температура застывания -25℃)

② Серьезные последствия:

Процент неудачных миссий в Арктике увеличился на 73 %

Стоимость ремонта единицы превысила 120 000 долларов США, а 12 механических опор были отправлены в металлолом

③ Рейтинг дефектов оборудования: DARPA определило это как «критический сбой на системном уровне»

2. Фатальная слабость традиционных материалов

(1) Дефекты традиционных материалов пластин якоря

① Низкотемпературная хрупкость:

Удлинение при разрыве традиционной кремнистой стали при -40 ℃ составляет менее 2 %

Колебания магнитной проницаемости превышают 8% (стандартные требования ≤3%)

② Неконтролируемое тепловое расширение:

Изменение размеров при разнице температур 40℃ составляет до 0,15 мм/м

Зазор с уплотнителем превышает стандартный на 300%

(2) Недостатки конструкции системы смазочного масла

① Плохая температурная адаптация:

Температура застывания смазочного масла на минеральной основе превышает -20 ℃

Высокотемпературная вязкость синтетического эфирного масла снижается на 50% (при 80 ℃)

② Дефекты пассивного нагрева:

Время отклика внешнего нагревательного ремня превышает 180 секунд

Потребление энергии достигает 15 Вт/см², что приводит к риску локального перегрева.

3. Решение LS для экстремальных условий работы

(1) Композитная пластина якоря из сплава NdFeB-титан

① Инновационный материал:

7-слойная градиентная композитная структура (магнитный слой NdFeB + опорный слой из титанового сплава)

Ударная вязкость -60℃ увеличена до 9 Дж/см² (в 3 раза выше, чем у традиционных материалов)

② Магнитотермическая стабильность:

-50℃~150℃ колебания магнитной проницаемости ±1,5%

Соответствие коэффициента теплового расширения улучшено на 80 %

(2) Интеллектуальная система смазки с самонагреванием

① Технология микроканальной интеграции:

Никель-хромовый сплав резистивная проволока, встроенная в стенку канала (диаметр проволоки 50 мкм±2 мкм)

Плотность мощности 2 Вт/см², скорость нагрева 8℃/секунду

② Интеллектуальная система контроля температуры:

Двойной резервный датчик температуры PT1000 (точность ±0,1 ℃)

ПИД-алгоритм обеспечивает динамическое регулирование температуры ±1 ℃

(3) Данные проверки в экстремальных условиях

① Испытание на низкую температуру:

-60℃ время холодного запуска <30 секунд (обычная система >300 секунд)

Ни одного повреждения уплотнения после 200 циклов термического удара

② Устойчивость к высоким температурам:

Непрерывная работа при температуре 120 ℃ в течение 500 часов, степень сохранения вязкости смазочного материала>95 %

Магнитные потери пластины якоря <2,3 Вт/кг (требования военного стандарта <5 Вт/кг)

③ Комплексная производительность:

Эффективность трансмиссии при любых условиях работы увеличена на 22 %

Наработка на отказ системы увеличена с 800 часов до 5000 часов

Техническое вдохновение: градиентные композитные материалы + интеллектуальная технология управления температурным режимом позволили решить проблему изменения температуры, которая не решалась в течение 70 лет. Решение прошло сертификацию военного стандарта MIL-STD-810H. По данным Национального научно-исследовательского института оборонной науки и технологий, эта технология повысит производительность специального оборудования, такого как полярное оборудование и космические манипуляторы, на 400 %, а к 2026 году охватит 85 % военного бионического оборудования нового поколения. Гражданская сфера распространяется на сценарии с высокой добавленной стоимостью, такие как ветроэнергетические системы с регулируемым шагом и судовое оборудование СПГ.

Ловушка биосовместимости: проникновение ионов металлов вызывает «отравление» клеток

1. Скандал с соблюдением медицинских требований

(1) Инцидент с травмой имплантируемого бионического локтевого сустава

① Причина несчастного случая:

Выпадение ионов никеля на пластине якоря достигло 3,8 мкг/см²/год (стандартный предел ISO 10993-5 0,2 мкг/см²/год)

Длительное проникновение вызвало повреждение ДНК лимфоцитов (маркер 8-OHdG обнаружен ↑650%)

② Серьезные последствия:

У 37 пациентов развились поражения иммунной системы

Коллективный иск на 4,3 миллиона долларов, глобальный отзыв продукции

③ Нормативные штрафы: FDA издало приказ об исправлении 483, приостановив сертификацию компании 510(k) на 12 месяцев

2. Риски биотоксичности традиционных материалов

(1) Фатальные дефекты металлических подложек

① Неконтролируемое проникновение ионов:

Годовая проницаемость нержавеющей стали 316L составляет 0,5–1,2 мкг/см² (в 6 раз выше стандарта для нейронных имплантатов)

Вероятность того, что сплав кобальт-хром вызывает реакцию гиперчувствительности IV типа, составляет 12%

② Дефекты обработки поверхности:

Пористость традиционного PVD-покрытия >5/см² (допустимое значение <0,3/см²)

Скорость электрохимической коррозии >25 мкм/год (в среде биологических жидкостей)

(2) Риск загрязнения смазочной среды

① Токсичность минерального масла:

Частота мутаций продуктов разложения углеродной цепи ↑18% (положительный тест AMES)

Скорость биоразложения >15 % в год с образованием токсичных метаболитов

② Нарушение герметичности:

Степень набухания традиционного резинового уплотнения >8 % (в солевом растворе температурой 37 ℃)

Годовая утечка составляет 0,3 мл/компонент (допустимое значение <0,01 мл)

3. Решение LS медицинского уровня

(1) Технология керамического покрытия на основе нитрида титана

① Система блокировки ионов:

Нанесение градиентного покрытия толщиной 50 мкм методом магнитного напыления (трехслойная структура TiN/TiCN/TiC)

Ионная проницаемость <0,001 мкг/см²/год (достигает стандарта искусственного сердечного клапана)

② Проверка биоинертности:

Прошел тест на цитотоксичность по стандарту ISO 10993-5 (выживаемость > 99%)

Сохранение целостности покрытия > 99,8% после 1 миллиона испытаний на износ

(2) Система смазки медицинского назначения

① Инновация на основе перфторполиэфира (PFPE):

Молекулярная масса 8000 Да, скорость биоразложения <0,1%/год

Прошел тест на острую системную токсичность класса VI USP (LD50 > 5000 мг/кг)

② Интеллектуальная система герметизации:

Трёхслойная композитная уплотнительная конструкция (ПТФЭ+фторкаучук+нанокерамическое покрытие)

Объем утечки <0,005 мл/год, скорость набухания контролируется в пределах 0,3 %

(3) Данные клинической проверки

① Долгосрочная безопасность:

Данные 5-летнего наблюдения показали, что колебание субпопуляций лимфоцитов составляло менее 5 % (традиционные продукты превышали 35 %)

На изображениях МРТ не обнаружено металлических артефактов (площадь артефактов традиционного продукта превышала 4 см²)

② Механические свойства:

Скорость износа составила менее 0,02 мм³/миллион раз (в 10 раз строже стандарта ISO 6474-1)

Допуск на динамическое давление уплотнения превышал 8 МПа (соответствует требованиям к пиковой нагрузке искусственных суставов)

③ Экологическая устойчивость:

Отсутствие признаков коррозии после 5 лет погружения в 3,5% раствор NaCl

Показатель сохранения производительности составил более 99,9 % после облучения гамма-лучами в дозе 25 кГр

Как заставить арматурную плату успевать за скоростью нейронных сигналов?

1. Случай сбоя синхронизации нейронного интерфейса

(1) Неудачная операция на бионической руке

① Причина происшествия:

Задержка срабатывания традиционной якорной пластины составляет >5 мс (скорость проведения нейронного электрического сигнала всего 0,3-1 мс)

Погрешность силы тактильной обратной связи составляет до ±2,8 Н (допустимая погрешность микрохирургии составляет <±0,05 Н)

② Серьезные последствия:

Процент неудач при 36 операциях по восстановлению нейронов в больнице третичного уровня увеличился на 58 %

Компенсация пациентам за вторичную травму превысила 2,7 миллиона долларов.

③ Рейтинг технических дефектов: «Основная система передачи была признана некачественной» во время сертификационной проверки ISO 13482

2. Дефекты динамической реакции традиционных пластин якоря

(1) Узкие места в физических свойствах материалов

① Вышедшие из-под контроля потери вихревых токов:

Потери на вихревые токи для обычного пермаллоя (толщина 0,5 мм)>12 Вт/кг

Рабочие условия при высоких частотах (>200 Гц), затухание магнитной проницаемости 35%

② Гистерезис отклика магнитной цепи:

Плотность магнитного потока традиционной магнитной цепи C-типа составляет всего 1,3 Тл

Время переключения магнитного потока>3 мс (в 6 раз превышает скорость передачи нейронного сигнала)

(2) Математическая дилемма системы управления

① Задержка ПИД-алгоритма:

Традиционный цикл управления с обратной связью>1 мс

Фазовая задержка приводит к искажению формы сигнала силовой обратной связи>15 %

② Нелинейные помехи:

Шумовые помехи миоэлектрического сигнала (>20 мВ пик-пик) вызывают 12 % ложных срабатываний

Погрешность динамической компенсации трения достигает ±18 %

3. Технологическое решение LS с миллисекундным откликом

(1) Революция в производстве ультратонких пермаллоев

① Прорыв в прецизионной обработке:

Лазерная резка ультратонких полос 0,2 мм (шероховатость реза Ra < 0,8 мкм)

Потери на вихревые токи снижены до 2,2 Вт/кг (снижение на 82%)

② Оптимизация магнитных характеристик:

Обработка нанокристаллизацией увеличивает магнитную проницаемость до 150 000 (обычный материал 80 000)

Магнитные потери < 5% в условиях высокой частоты (500 Гц)

(2) Конструкция магнитной цепи с матрицей Хальбаха

① Скачок плотности магнитного потока:

32-полюсная матрица Хальбаха образует замкнутую магнитную цепь

Эффективная плотность магнитного потока достигает 2,1 Тл (увеличение на 61,5%)

② Прорыв в динамическом отклике:

Время переключения магнитного потока сокращено до 0,8 мс (увеличение скорости на 275%)

Угол фазовой задержки < 5° (традиционная конструкция > 30°)

(3) Обновление интеллектуальной системы управления

① Управление в реальном времени с помощью FPGA:

Принять Xilinx Zynq UltraScale+ MPSoC

Цикл управления сокращен до 50 мкс (увеличен в 20 раз)

② Алгоритм адаптивной фильтрации:

Вейвлет-преобразование + двухрежимное шумоподавление фильтром Калмана (отношение сигнал/шум увеличено до 45 дБ)

Точность анализа миоэлектрического сигнала достигает 0,1 мВ (традиционное решение 1 мВ)

4. Измеренные данные о производительности

(1) Тест на динамический отклик

① Время отклика на шаг: 0,8 мс (стандарт ISO 9283 требует <2 мс)

② Сила ошибки тактильной обратной связи: ±0,03 Н (в 93 раза точнее, чем традиционные решения)

③ Точность динамического отслеживания: 0,05 мм при 1 м/с (соответствует потребностям микрохирургии)

(2) Прорыв в области энергоэффективности

① Энергопотребление системы: 18 Вт (традиционное решение — 42 Вт)

② Степень рекуперации энергии: 35 % (с использованием регенерации энергии торможения)

③ Время непрерывной работы: 72 часа (традиционная система — 24 часа)

(3) Проверка долговечности

① После 10 миллионов циклов испытаний затухание магнитной проницаемости составляет менее 2%

② Отсутствие коррозии после 500 часов испытаний в солевом тумане (стандарт IEC 60068-2-11)

③ Колебания характеристик при разнице температур от -20℃ до 80℃ составляют менее 1,5%

Микробитва распределителя смазочного масла: ошибка в 1 микрон сокращает срок службы на 3 года

1. Фатальная смертность от микроскопических ошибок

① Практический пример

У сервисного робота был распределитель смазочного масла, шероховатость канала потока которого (значение Ra) превышала стандарт на 0,4 мкм, в результате чего:

| Параметр | Стандарт дизайна | Фактическая производительность | Амплитуда затухания | <тело> <тр>Срок службы механизма | 10 лет | 2,3 года | -77% | <тр>Покрытие смазки | 95% | 68% | -28% | <тр>Процент неудач | ≤5 раз/10 000 часов | 22 раза/10 000 часов | +340% |

|---|

| Решение | Первоначальная стоимость | Цикл обслуживания | Общая стоимость владения (5 лет) | <тело> <тр>Традиционная обработка | 800 иен | 6 месяцев | 12 500 иен | <тр>LS Nano Processing | 1500 иен | 3 года | 3200 иен |

|---|

| Параметры | 3D-печать (SLM/DLP) | Пятиосевая прецизионная обработка | Степень соответствия бионическим требованиям | <тело> <тр>Шероховатость поверхности (Ra) | 1–10 мкм (требуется постобработка) | 0,05–0,5 мкм (зеркальный уровень) | Пять осей выигрывают (бионические суставы требуют низкого трения) | <тр>Точность размеров | ±50–200 мкм | ±1–5 мкм | Выигрыш по пятиосям (ключ к точному сопоставлению) | <тр>Структурная сложность | ★★★★★ (бесплатный дизайн) | ★★★☆☆ (ограничено инструментом) | Победа 3D-печати (оптимизация бионической топологии) | <тр>Механические свойства | Анизотропия (слабая прослойка) | Изотропия (высокая согласованность) | Выигрыши по пятиосям (сценарий высокой нагрузки) | <тр>Скорость производства | Медленное (послойное формование) | Быстрая (пакетная резка) | Пятиосевые победы (преимущество массового производства) |

|---|

| Процесс | Небольшая партия (10 штук) | Средняя партия (1000 штук) | Примечания | <тело> <тр>3D-печать (титановый сплав) | 800–1200 иен | 300–500 иен | Подходит для настройки | <тр>Пятиосевая обработка (сталь) | 1500–2000 иен | 200–400 иен | Подходит для массового производства |

|---|