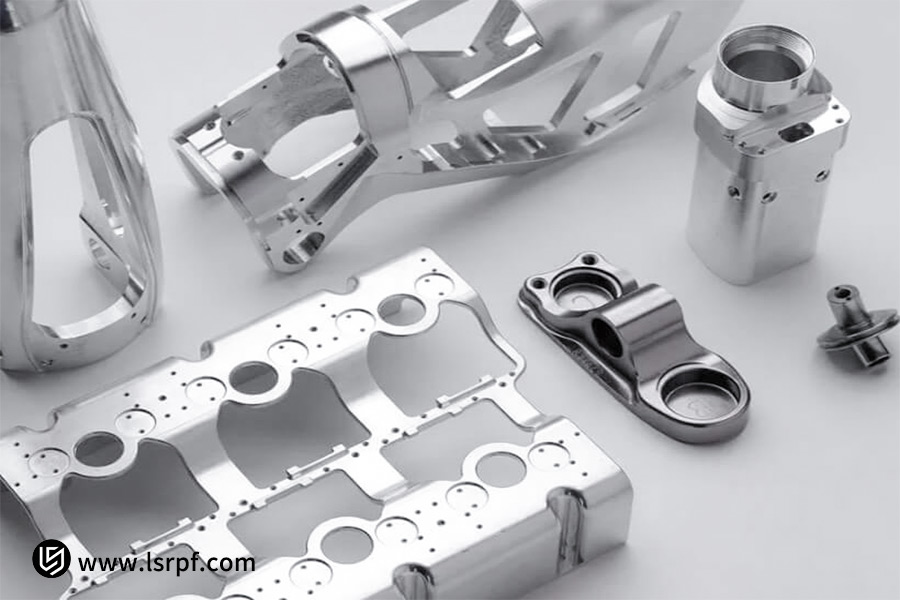

Al centro della produzione moderna, la lavorazione CNC dell'alluminio si è affermata come un elemento fondamentale per la produzione di componenti estremamente avanzati e di alta precisione, grazie alla sua efficienza ineguagliabile, alla precisione mozzafiato e all'eccellente riproducibilità. Dal settore aerospaziale all'elettronica di consumo, l'alluminio e le leghe di alluminio sono il materiale preferito dalla maggior parte dei settori industriali grazie alla loro leggerezza, elevata resistenza e lavorabilità.

Ma la strada verso la perfezione non è sempre facile. Le proprietà intrinseche dell'alluminio – il suo basso limite di snervamento e l'elevato coefficiente di dilatazione termica – lo rendono particolarmente sensibile alle forze di taglio, alle forze di serraggio e al calore durante la lavorazione CNC dell'alluminio , causando deformazioni instabili del pezzo e dannose tensioni residue. Queste tensioni e distorsioni sono in genere nascoste fino a dopo la lavorazione, con conseguenti imprecisioni dimensionali nella migliore delle ipotesi e scarti di pezzi interi nella peggiore, compromettendo notevolmente la qualità, l'integrità strutturale e la precisione di assemblaggio del pezzo CNC finito .

Questo tutorial analizzerà le cause profonde di tali problemi in modo sistematico e logico e fornirà un ampio elenco di soluzioni testate per aiutarvi a progettare componenti lavorati a CNC impeccabili. Per farvi risparmiare tempo, ecco una rapida panoramica dei risultati principali.

Tabella di riferimento rapido per la prevenzione delle deformazioni e delle sollecitazioni nella lavorazione CNC dell'alluminio

| Collegamenti di controllo | Obiettivi principali | Strategie chiave |

| Parametri di processo | Ridurre le forze di taglio e il calore |

|

| Progettazione di apparecchi | Distribuire uniformemente lo stress |

|

| Raffreddamento degli utensili | Raffreddamento efficiente e rimozione dei trucioli |

|

La prevenzione e il controllo di deformazioni e sollecitazioni nei componenti in alluminio lavorati a CNC richiedono un approccio sistematico e multidisciplinare. Questa pratica tabella di riferimento rapido illustra chiaramente l'interrelazione di tre discipline tecniche di base:

- Forze di taglio e apporto di calore ridotti al minimo alla fonte grazie ai parametri di processo ottimizzati.

- La progettazione accurata del dispositivo di fissaggio garantisce un supporto stabile al pezzo in lavorazione senza aggiungere sollecitazioni esterne.

- Metodi efficaci di utensili e raffreddamento controllano e indirizzano direttamente il calore generato durante la lavorazione.

Perché fidarsi di questa guida? Esperienza pratica di lavorazione CNC da LS

La nostra esperienza presso LS Precision ci insegna che la teoria deve essere testata dalla pratica per creare valore. Ogni metodo descritto in questa guida non è un'istruzione teorica, ma il culmine della nostra esperienza collettiva, comprovata e massimizzata, giorno dopo giorno, sulla macchina, con migliaia di componenti CNC complessi. Abbiamo affrontato il problema della deformazione dell'alluminio a testa alta e condensato logicamente soluzioni efficienti per offrirti un percorso aperto, stabile ed efficiente.

La nostra competenza è evidente. Ad esempio, applicando un metodo di "raffreddamento interno ad alta pressione + fresatura dinamica" , abbiamo ridotto con successo l'errore di planarità di uno specifico componente in alluminio aeronautico da 0,15 mm/ m³ a meno di 0,05 mm/ m³ . Utilizzando un processo standardizzato di "ricottura di distensione dopo sgrossatura", abbiamo completamente eliminato il problema storico della variazione di precisione nell'adattamento di una serie di componenti con cavità a pareti sottili. Questi esempi pratici forniscono una solida base e una garanzia per tutte le raccomandazioni contenute in questo manuale.

Perché la lavorazione dell'alluminio è soggetta a deformazioni e sollecitazioni? Quali sono le cause principali?

La lavorazione CNC dell'alluminio è ampiamente adottata per la sua precisione ed efficienza. I componenti in alluminio sono soggetti a tensioni residue e deformazioni durante la lavorazione, il che può ridurre significativamente la qualità del prodotto finale. Questo problema si verifica essenzialmente a causa dell'interazione tra le caratteristiche dell'alluminio e la lavorazione stessa.

Proprietà dell'alluminio

L'alluminio ha un elevato coefficiente di dilatazione termica e una bassa durezza, caratteristiche intrinseche che tendono a deformarlo. L'alluminio è molto sensibile alla temperatura . Il riscaldamento locale durante il processo di lavorazione meccanica provoca un'espansione irregolare del materiale quando viene riscaldato, seguita da una contrazione irregolare quando si raffredda, con conseguente deformazione e stress termico residuo. Inoltre, l'alluminio è relativamente morbido e quindi più suscettibile alla deformazione plastica o alla riorganizzazione intra-materiale delle tensioni sotto carichi meccanici esterni applicati.

Processo di lavorazione

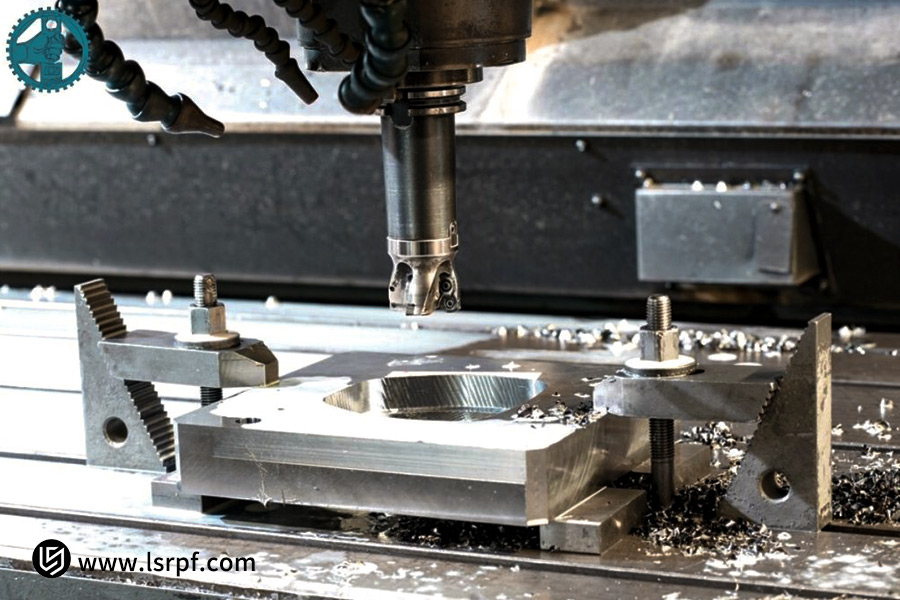

Dal punto di vista della lavorazione, le forze di taglio e il calore di taglio sono le cause esterne che portano direttamente alla deformazione . Le alte temperature si generano nella zona di contatto utensile-pezzo. In caso di raffreddamento inadeguato, l'elevata temperatura può causare l'espansione del materiale e un rammollimento localizzato.

Al contrario, il taglio e l'estrusione del materiale da parte dell'utensile durante il taglio alterano l'equilibrio interno delle tensioni nel materiale. Ciò è particolarmente vero quando i parametri di taglio non sono appropriati o l'utensile è smussato. Sollecitazioni meccaniche estreme provocano una deformazione diretta del pezzo. Inoltre, un serraggio non corretto aggiunge sollecitazioni estranee, aumentando ulteriormente il potenziale di deformazione.

La causa intrinseca della deformazione e dello stress nella lavorazione dell'alluminio è l'accoppiamento tra le caratteristiche intrinseche del materiale e gli stress termici e meccanici durante la lavorazione.

Come possiamo ridurre i rischi di deformazione ottimizzando i parametri di lavorazione?

Nella produzione di precisione contemporanea, le prestazioni delle macchine utensili CNC rappresentano una base soddisfacente per la produzione di componenti di buona qualità, ma il massimo potenziale dell'attrezzatura può essere raggiunto solo quando i parametri di processo sono impostati correttamente. La chiave per un'impostazione ottimale dei parametri di taglio è l' utilizzo dei principi del "taglio ad alta velocità" (HSC).

1. Velocità di taglio:

Il primo passo è utilizzare un'elevata velocità di taglio (si consigliano 200-300 m/min) . Maggiore è la velocità, più sottili saranno i trucioli, più costanti saranno le forze di taglio e maggiore sarà la rimozione del calore dai trucioli anziché trasferirlo al pezzo in lavorazione.

2. Impostazione della velocità di avanzamento:

L'impostazione della velocità di avanzamento è significativa. Si consiglia un avanzamento per dente maggiore (0,1-0,2 mm/dente) per evitare un attrito eccessivo tra l'utensile e il materiale che potrebbe generare calore. Questo, tuttavia, deve essere compensato mantenendo bassa la profondità di taglio, in modo da evitare forze di taglio elevate.

3. Controllo della profondità di taglio:

Il controllo della profondità di taglio radiale è fondamentale. È necessario adottare una strategia di "piccola profondità di taglio, elevato avanzamento" e limitare la profondità di taglio radiale al 5-20% del diametro dell'utensile. In questo modo si riducono le forze di taglio, minimizzando di fatto le sollecitazioni di flessione e la deformazione del pezzo.

4. Strategia di taglio:

Anche la strategia di taglio è importante:

- Durante la programmazione, dare la massima priorità alla fresatura con taglio verso il basso e utilizzare un movimento di taglio fluido e costante per evitare carichi d'urto dovuti a movimenti improvvisi di entrata e uscita.

- Sfruttando le buone prestazioni dinamiche delle moderne macchine utensili CNC, l'impiego di strategie di fresatura trocoidale o di fresatura dinamica può mantenere un carico di taglio costante, migliorando ulteriormente la stabilità del processo e riducendo l'aumento della temperatura.

Utilizzando un set di parametri basato sulla scienza, come la lavorazione ad alta velocità, gli operatori sono in grado di ottimizzare le prestazioni delle macchine utensili CNC , migliorando di fatto la stabilità della lavorazione e la qualità dei pezzi.

In che modo la progettazione degli impianti influisce sulla precisione della lavorazione dell'alluminio?

Nella lavorazione CNC dell'alluminio, la progettazione delle attrezzature ha un impatto significativo sulla precisione del prodotto finale , seconda solo alle prestazioni della macchina utensile e alla scelta degli utensili. Una progettazione delle attrezzature non conforme agli standard comporterebbe deformazioni, vibrazioni o spostamenti diretti del pezzo, compromettendo in ultima analisi la precisione della lavorazione.

1. Pro e contro dei diversi tipi di apparecchi:

Anche i diversi tipi di dispositivi presentano punti di forza e di debolezza diversi:

- I dispositivi di fissaggio a piastra sono comodi e semplici, ma soggetti a deformazioni localizzate a causa della mancanza di punti di serraggio o dell'applicazione irregolare della pressione.

- Gli elementi di fissaggio a morsa sono rapidi e facili da installare, ma sottopongono a sollecitazioni dovute al parallelismo improprio delle ganasce o alla regolazione della forza di serraggio.

- Per componenti in alluminio complessi o con pareti sottili, le ventose e gli elementi di fissaggio sagomati rappresentano le opzioni migliori. Sono in grado di fornire un supporto e una presa ampi e uniformi, distribuire la pressione di serraggio uniformemente su tutta la superficie inferiore e praticamente prevenire deformazioni localizzate.

Le migliori pratiche per il serraggio delle parti in alluminio

Le migliori pratiche di serraggio delle parti in alluminio richiedono due linee guida principali:

- Ottimizzare l'area di contatto del supporto. I punti di supporto devono essere posizionati strategicamente in base alla forma del pezzo, in particolare in direzione delle sporgenze, per evitare la flessione degli utensili dovuta alle forze di taglio.

- Controllare il volume e l'area superficiale della forza di serraggio e utilizzare una chiave dinamometrica, serrando gradualmente e in modo simmetrico per evitare di serrare eccessivamente in un singolo punto. Per parti molto sottili, è possibile utilizzare anche tecniche specifiche come supporti fusi in leghe a basso punto di fusione .

Grazie alla selezione efficace del tipo di fissaggio in base alla forma del pezzo, al supporto rigido e al controllo della forza di serraggio, è possibile ridurre al minimo le sollecitazioni secondarie indotte dal serraggio, preservando la precisione geometrica e la coerenza nella lavorazione CNC dell'alluminio.

Quanto sono importanti la selezione degli utensili e le strategie di raffreddamento per controllare la deformazione?

La selezione degli utensili e le strategie di raffreddamento nella lavorazione CNC dell'alluminio sono tutt'altro che secondarie; sono elementi essenziali, direttamente coinvolti nella regolazione della generazione e della trasmissione del calore di lavorazione e, di conseguenza, dell'entità della deformazione del pezzo. Rimangono uno dei metodi migliori per regolare le forze di taglio e il calore nel punto di generazione.

1. L'influenza della geometria dell'utensile sulla qualità della lavorazione:

La geometria dell'utensile e la tecnologia di rivestimento influenzano direttamente la scorrevolezza e la distribuzione termica del processo di taglio . Per l'alluminio, angoli di spoglia elevati e grandi vani per i trucioli vengono realizzati al massimo tramite utensili affilati. Tale forma riduce significativamente la resistenza al taglio, migliorando così la scorrevolezza e riducendo la deformazione plastica e il calore generato dall'effetto "schiacciamento". Un design a tre taglienti crea una situazione in cui si ottiene una buona rigidità con sufficiente spazio per i trucioli.

2. L'impatto della tecnologia di rivestimento sulla qualità della lavorazione:

Inoltre, le tecnologie di rivestimento specializzate (come i rivestimenti dedicati esclusivamente ai metalli non ferrosi) non solo riducono l'usura degli utensili, ma sopprimono anche efficacemente l'aumento della temperatura di taglio riducendo il coefficiente di attrito.

3. Strategie di raffreddamento:

L'efficienza dei sistemi di raffreddamento è inversamente proporzionale alla tempestiva rimozione del calore di lavorazione. Il raffreddamento tradizionale a trabocco spesso ha difficoltà a penetrare con precisione la zona calda attorno alla punta dell'utensile.

Per questo motivo, il refrigerante interno ad alta pressione ( HPCO ) è diventato sempre più diffuso come la migliore tecnica per il controllo della deformazione. Il refrigerante a una pressione superiore a 70 bar viene spruzzato con precisione sul tagliente attraverso i canali del portautensile. Svolge tre funzioni:

- Riduce istantaneamente le temperature di taglio;

- Risciacqua efficacemente i trucioli in modo che la superficie lavorata sia libera da bruciature secondarie;

- Forma una pellicola lubrificante tra l'utensile e i trucioli, riducendo la generazione di calore per attrito.

Utilizzando utensili da taglio affilati dedicati alla lavorazione dell'alluminio e sfruttando la tecnologia del refrigerante interno ad alta pressione, è possibile ridurre al minimo e rimuovere efficacemente il calore generato durante il taglio, annullando in modo naturale la deformazione indotta dallo stress termico. Questa è una garanzia tecnica fondamentale per la precisione dimensionale del pezzo.

Dove sono più efficaci i processi di trattamento termico e di riduzione dello stress?

Nella lavorazione CNC dell'alluminio, la distensione e il trattamento termico non sono processi correttivi in un'unica fase; sono invece importanti azioni di controllo passo dopo passo. Sono strettamente dipendenti dalle tempistiche e la scelta della fase appropriata fa la differenza. Vengono utilizzati principalmente in due fasi significative:

1. La fase ottimale è quella successiva alla sgrossatura e prima della finitura:

Questo è il periodo più frequente e produttivo. Dopo la sgrossatura, quando la maggior parte del grezzo è stata rimossa, le tensioni residue di fusione o di laminazione nel pezzo e le tensioni aggiuntive introdotte da questa lavorazione raggiungono un massimo di squilibrio.

2. Ricottura di distensione:

La ricottura di distensione (in genere riscaldamento a 300-350 °C, mantenimento per 2-4 ore e successivo raffreddamento in forno) è oggi il metodo ottimale per alleviare e livellare la maggior parte di queste sollecitazioni e sviluppare una condizione di sollecitazione stabile per la finitura futura, garantendo così la stabilità dimensionale a lungo termine.

3. Processo di pretrattamento del materiale:

Anche la distensione delle lamiere di alluminio grezzo durante il processo di pretrattamento del materiale (ovvero prima della lavorazione meccanica) è altrettanto efficace , soprattutto per materiali di grandi dimensioni o con stato di sollecitazione iniziale sconosciuto. Per componenti con requisiti di precisione estremamente elevati , è possibile introdurre un ulteriore trattamento di stabilizzazione (invecchiamento a bassa temperatura) dopo la semifinitura per rimuovere le microsollecitazioni indotte nel processo.

Incorporarlo come collegamento comprovato tra il processo di lavorazione grezza e quello di finitura può prevenire cumulativamente e trasmettere le sollecitazioni in modo sistematico ed economico, ed è una delle misure più efficaci per garantire la qualità delle parti in alluminio lavorate CNC ad alta precisione.

In che modo i servizi di lavorazione meccanica online garantiscono la qualità dei componenti in alluminio?

Scegliere servizi di lavorazione CNC online è conveniente per i clienti, ma come possiamo superare i vincoli della distanza e garantire la precisione e l'affidabilità della lavorazione dell'alluminio? Questo richiede che la piattaforma di servizi disponga di un sistema di controllo qualità sistematico, digitale e completo durante l'intero processo.

1. Revisione del processo:

Consideriamo l'esempio della piattaforma di servizi online LS . Il nostro controllo qualità inizia con un'attenta revisione del processo . Dopo aver ricevuto i disegni del cliente, il nostro reparto di ingegneria esegue un'analisi professionale di progettazione per la producibilità (DFM) , pianificando preventivamente un processo di prevenzione delle deformazioni adattato alle peculiarità del componente in alluminio. Ciò comporta l'ottimizzazione dello schema di serraggio, dei parametri di taglio e della sequenza di lavorazione.

2. Monitoraggio in tempo reale:

Il monitoraggio in tempo reale è il fulcro della produzione. Le moderne macchine utensili CNC integrano sensori per monitorare anomalie nei dati, come la forza di taglio e il carico del mandrino, per garantire condizioni di lavorazione stabili. Ogni fase essenziale del processo viene registrata per una tracciabilità completa.

Test e verifica

La lavorazione meccanica non è la fase finale; test e verifiche rigorose sono il controllo finale prima della consegna . LS Precision utilizza CMM di precisione e scanner laser per eseguire misurazioni al 100% delle dimensioni chiave sia per la produzione del primo articolo che per quella in serie, generando report di ispezione completi per verificare che ogni dato sia perfettamente allineato ai disegni di progettazione, garantendo così l'adattamento e la funzionalità del componente.

L'affidabile servizio di lavorazione CNC da remoto di LS Precision è molto più di una semplice produzione su ordinazione. Attraverso un meccanismo di controllo qualità a ciclo chiuso a tre livelli, composto da ispezione pre-processo , processi di produzione aperti e ispezione ad alta precisione a fine linea , riduciamo al minimo il rischio di deformazione dei componenti in alluminio , consentendo così ai clienti di ottenere pezzi lavorati di alta qualità da remoto.

Caso di studio LS: come risolvere il problema della deformazione nella lavorazione dell'alluminio nel settore aerospaziale?

1. Sfida del cliente:

Un cliente del settore aerospaziale ha ordinato la lavorazione meccanica di un lotto di telai in lega di alluminio di grandi dimensioni per equipaggiamento aereo. I componenti, di dimensioni 800 × 500 × 50 mm, presentavano numerose pareti sottili ( la più sottile, di soli 2 mm ) e cavità profonde. Erano realizzati in lega di alluminio 7075-T6 e presentavano numerose pareti sottili ( la più sottile, di soli 2 mm ) e cavità profonde.

Con le tecniche tradizionali, i pezzi finiti presentavano gravi deformazioni, deviazioni di planarità fino a 0,3 mm e spessori di parete irregolari nelle sezioni , non riuscendo a raggiungere le rigide tolleranze aerospaziali ( planarità complessiva ≤ 0,05 mm ). Il controllo delle sollecitazioni e delle deformazioni di lavorazione è diventato il principale ostacolo alla consegna.

2. La soluzione innovativa di LS Precision:

Di fronte a questo classico dilemma, il team LS ha abbandonato i tradizionali metodi di prova ed errore. Piuttosto, attingendo alla propria esperienza nella lavorazione e produzione CNC personalizzata, ha progettato una soluzione sistematica e innovativa:

- Lavorazione di distensione a fasi: questa rivoluzionaria lavorazione prevede cinque fasi: sgrossatura, distensione, semifinitura, distensione secondaria e finitura . Dopo che la sgrossatura ha rimosso la maggior parte del materiale in eccesso, il pezzo viene rimosso dall'attrezzatura speciale e sottoposto a invecchiamento a bassa temperatura per rilasciare completamente le tensioni interne prima di essere nuovamente bloccato per la lavorazione successiva.

- Controllo collaborativo multidimensionale: una ventosa a vuoto dedicata e un dispositivo di supporto ausiliario multipunto sono stati utilizzati per impartire un'aspirazione uniforme e un supporto sulla superficie inferiore di componenti estremamente grandi e con pareti sottili. Per quanto riguarda la strategia di lavorazione, sono stati utilizzati utensili da taglio in alluminio con angolo di spoglia elevato e taglienti affilati, e sono state rigorosamente rispettate le condizioni di taglio di bassa profondità di taglio, alta velocità e avanzamento elevato. Il refrigerante interno ad alta pressione ( pressione >80 bar ) è stato utilizzato durante l'intero processo per ridurre significativamente l'effetto della forza di taglio e la generazione di calore.

- Monitoraggio e compensazione in tempo reale in macchina: la misurazione in macchina del pezzo da parte della sonda della macchina utensile, dopo i processi critici, riceve dati di deformazione in tempo reale. Sulla base di questi dati, viene successivamente applicata una compensazione dinamica al percorso utensile di finitura, anticipando in anticipo la "compensazione" per qualsiasi deformazione.

3. Risultato finale:

Grazie a questo servizio di lavorazione CNC completo e personalizzato , LS Precision ha risolto con successo il problema di deformazione di questo componente in alluminio per applicazioni aerospaziali . La planarità di tutti i componenti esportati è stata uniformemente mantenuta entro 0,04 mm , soddisfacendo pienamente i requisiti di progettazione e ottenendo una costanza dello spessore delle pareti significativamente migliorata. Questo caso di studio ha ricevuto ampi elogi da parte dei clienti e ha definito le procedure operative standard per la lavorazione di componenti in alluminio ultra-grandi e ultra-sottili di LS, dimostrando la sua superiorità nella risoluzione di problemi complessi.

Come valutare l'equilibrio ottimale tra costi di lavorazione e controllo qualità?

Nel settore manifatturiero, il costo della lavorazione CNC e la qualità del prodotto sono spesso i due parametri più apprezzati dai clienti. Tuttavia, trovare il preventivo più basso e perseguire la massima qualità è sempre un dilemma. Una decisione saggia non consiste solo nel scegliere il costo più basso o la massima qualità, ma nel raggiungere il compromesso ottimale tra costo e controllo qualità in base all'applicazione finale del componente.

La riduzione dei costi deve essere affrontata su più fronti. La selezione di qualità di materiale economicamente vantaggiose , la riduzione proporzionale delle dimensioni non critiche senza compromettere le prestazioni funzionali, l'impiego di attrezzature standard efficienti e la pianificazione ottimale dei layout per ridurre gli sprechi di materiale sono tutti fattori che possono contribuire a controllare efficacemente i costi di lavorazione CNC.

Tuttavia, ogni fase di riduzione dei costi dovrebbe essere considerata in base al suo possibile impatto sui rischi di qualità. I livelli di controllo qualità sono generalmente raggruppati come segue: base (ispezione delle dimensioni critiche), standard (rapporto dimensionale completo) e alta precisione (rapporto dimensionale completo + controllo completo delle tolleranze geometriche e posizionali).

- Ogni livello richiede tempi di test, attrezzature e manodopera aggiuntivi, e quindi costi aggiuntivi. Ad esempio, un componente impiegato in una normale abitazione non richiede test di livello aerospaziale.

- La chiave per raggiungere un equilibrio ottimale è specificare correttamente i requisiti. Discutete con i fornitori della funzione del componente, delle condizioni operative e delle esigenze di qualità, in modo che possano progettare il processo e il piano di ispezione più economici.

Gli eccellenti fornitori di LS Precision sono in grado di garantire ai clienti la massima qualità possibile per le loro applicazioni a un prezzo ragionevole per la lavorazione CNC , né troppo pregiato né troppo economico, ma con il miglior rapporto qualità-prezzo.

Domande frequenti

1. Qual è la minima distorsione di lavorazione che può essere controllata?

Grazie al miglioramento sistematico di processi come il taglio ad alta velocità , la distensione multifase e l'impiego di attrezzature speciali, LS Precision mantiene la distorsione di lavorazione su componenti in alluminio di grandi dimensioni e con pareti sottili a 0,1 mm. La precisione dipende dalla struttura precisa del componente (ad esempio, spessore della parete e posizione delle nervature) e dalle condizioni del materiale. Forniamo previsioni e impegni precisi nella fase di revisione del processo.

2. Come possiamo stabilire se le sollecitazioni di lavorazione sono state completamente eliminate?

LS Precision utilizza strumenti di prova all'avanguardia, come gli analizzatori di stress residuo a diffrazione di raggi X (XRD), per misurare quantitativamente la distribuzione delle sollecitazioni sulla superficie del pezzo dopo la lavorazione. La tecnologia ottiene in modo accurato e non distruttivo i valori e la distribuzione delle sollecitazioni, garantendo che siano al di sotto dei limiti di progetto, consentendo la misurazione scientifica dell'effettiva riduzione delle sollecitazioni.

3. La lavorazione in piccoli lotti può godere dello stesso controllo di qualità?

Sì. LS Precision aderisce alla filosofia "la qualità non è compromessa dalle dimensioni del lotto". In caso di ordini di piccoli lotti , adottiamo processi standard in ogni fase del processo: dalla misurazione tridimensionale a coordinate ( CMM ) del primo articolo al controllo statistico di processo SPC dei processi chiave, per garantire che la qualità, l'affidabilità e la coerenza di ogni prodotto siano identiche a quelle della produzione su larga scala.

4. Il preventivo online include una soluzione di ottimizzazione dei processi?

Sì, il preventivo per la lavorazione CNC online fornito da LS Precision non è solo un costo; è una prima risposta tecnica. I nostri ingegneri effettueranno una revisione del progetto di fattibilità ( DFM ) dei vostri disegni e forniranno suggerimenti completi per l'ottimizzazione del processo insieme al preventivo, ad esempio su come adattare la struttura per ridurre la complessità o i costi di lavorazione, nel tentativo di creare valore fin dall'inizio.

Riepilogo

Prevenire la deformazione dell'alluminio durante la lavorazione CNC è più di una semplice questione di apportare una modifica; è un processo che dipende da materiali, attrezzature, utensili, programmazione e ispezione finale. Grazie alla nostra vasta esperienza e ai numerosi casi di successo nella lavorazione CNC , LS Precision Manufacturing offre soluzioni sistematiche dalla progettazione al prodotto finito, affinché il vostro progetto ottenga la massima qualità e affidabilità.

Carica oggi stesso i tuoi file CAD e ricevi gratuitamente un report di analisi di producibilità e progettazione per la produzione (DFM) e un preventivo preciso! Affida il tuo prossimo progetto ai nostri esperti e assicurati una produzione di alta qualità senza intoppi.

Carica subito i tuoi disegni di progettazione e ricevi subito un preventivo per la fresatura CNC (prezzo della fresatura CNC); lascia che LS sia il tuo solido supporto nella ricerca della massima precisione nella fresatura CNC!

📞Tel: +86 185 6675 9667

📧Email: info@longshengmfg.com

🌐Sito web: https://lsrpf.com/

Disclaimer

Il contenuto di questa pagina è solo a scopo informativo. Serie LS Non vi sono dichiarazioni o garanzie, esplicite o implicite, in merito all'accuratezza, completezza o validità delle informazioni. Non si deve dedurre che un fornitore o produttore terzo fornirà parametri di prestazione, tolleranze geometriche, caratteristiche di progettazione specifiche, qualità e tipologia dei materiali o lavorazione tramite la rete LS. È responsabilità dell'acquirente richiedere un preventivo per i componenti. Identificare i requisiti specifici per queste sezioni. Contattateci per ulteriori informazioni .

Squadra LS

LS è un'azienda leader del settore, specializzata in soluzioni di produzione personalizzate. Vantiamo oltre 20 anni di esperienza con oltre 5.000 clienti e ci concentriamo su lavorazioni CNC ad alta precisione, lavorazione della lamiera, stampa 3D, stampaggio a iniezione, stampaggio di metalli e altri servizi di produzione completi.

Il nostro stabilimento è dotato di oltre 100 centri di lavoro a 5 assi all'avanguardia, certificati ISO 9001:2015. Forniamo soluzioni di produzione rapide, efficienti e di alta qualità a clienti in oltre 150 paesi in tutto il mondo. Che si tratti di piccoli volumi di produzione o di personalizzazioni su larga scala, possiamo soddisfare le vostre esigenze con consegne rapide entro 24 ore. Scegliete la tecnologia LS. Questo significa efficienza nella selezione, qualità e professionalità.

Per saperne di più, visita il nostro sito web: www.lsrpf.com