Lors de l'achat d'inserts moulés par injection , la moindre erreur de calcul peut engendrer une réaction en chaîne conduisant à la mise au rebut de lots, à des retards importants dans le projet et à des dépassements de coûts conséquents. La plupart des acheteurs sont généralement aveuglés par le coût unitaire, négligeant des aspects plus cruciaux tels que le coût total, la faisabilité de la conception du produit et du moule, et la capacité globale du fournisseur.

Ces mythes déterminent directement l'échec ou la réussite d'un projet, et la rentabilité en général. Cet article examine en détail les cinq erreurs les plus courantes dans le processus d'approvisionnement et propose des stratégies d'évitement réalistes pour vous permettre de faire de meilleurs choix et d'obtenir une mise en œuvre soignée, efficace et économique de votre projet. Pour gagner du temps, voici un bref aperçu des principales conclusions.

Tableau de référence des 5 principales erreurs d'achat de moulage par insertion

| Idées fausses | Risques possibles | Principales mesures d'évitement |

| Piège du prix unitaire | Prix initial bas, compensé par des réparations ultérieures, des inefficacités et des déchets inutiles. | Effectuer une analyse du coût total de possession ( TCO ), avec un examen minutieux du coût du moule, du prix unitaire, du volume de production, du taux de rendement et de la maintenance après-vente. |

| Déconnexion de conception | Rebuts excessifs, fissuration du produit, mauvaises performances ou dysfonctionnement de l'assemblage. | L'examen de la conception conjointe et l'optimisation de l'analyse du flux du moule (IAO) sont inclus dans la conception précoce pour la fabrication (DFM). |

| Confusion des processus | Cela conduit à l’échec complet d’un projet, c’est-à-dire que les produits manquent de fonctionnalités essentielles ou sont défectueux. | Définissez le terme technique : Le moulage par insertion est le moulage par insertion d'une pièce métallique dans un moule ; le surmoulage est le moulage secondaire d'une autre pièce sur un substrat. |

| Chaînes d'approvisionnement fragmentées | Cela conduit à des projets retardés, à des missions mal exécutées, à des coûts de communication incroyables et à des réactions tardives aux problèmes en raison de centaines d'interfaces. | Faites appel à des prestataires de services intégrés (moules + inserts + moulage ) ou créez un partenariat collaboratif solide pour une intégration sans effort. |

| Manque de vérification | Cela rend la qualité instable, entraîne des défauts intermittents dans la production de masse et ne peut garantir une livraison stable. | Envisagez un processus PPAP rigoureux , examinez le dossier d’inspection du fournisseur et l’historique du contrôle des processus, et effectuez une production pilote en petits lots pour vérification. |

La clé d' un achat réussi de moules à insertion est de dépasser le simple coût unitaire et de garder un œil sur le coût total. Ce tableau met en lumière les cinq pièges et approches les plus courants, qui constituent des étapes clés pour freiner le bon démarrage d'un projet et maîtriser les coûts et les risques globaux.

En collaborant dès la conception et en sélectionnant des partenaires dotés de capacités d’intégration verticale et de systèmes de qualité stables, nous pouvons éviter les risques techniques et de chaîne d’approvisionnement à la source.

Pourquoi faire confiance à ce guide ? Expérience pratique des experts LS

Ce guide présente les années d'expertise technique et d'expérience de LS Precision dans l'application d'inserts de moulage par injection de précision . LS Precision fournit non seulement des équipements, mais aussi des services techniques complets incluant la conception de moules, la spécification des matériaux, le développement de procédés et l'intégration de l'automatisation. Grâce aux logiciels d'analyse de flux de moulage les plus récents et à un contrôle rigoureux des procédés, nous aidons nos clients à planifier méthodiquement le coût total et les risques liés aux projets afin que leurs produits répondent à des spécifications de haute précision.

Les solutions de LS Precision s'appuient sur une solide expérience concrète. Par exemple, en collaboration avec un client spécialisé dans les capteurs automobiles , LS Precision a pu éliminer les problèmes de déformation lors du moulage d'inserts de petite taille grâce à une conception innovante des points d'injection et à des systèmes d'éjection. Pour éliminer les problèmes de moulage d'inserts sur des pièces thermosensibles, LS Precision a appliqué un procédé spécial à basse température pour protéger efficacement les composants électroniques . Cette expérience de terrain nous permet de vous apporter des réponses fiables, et les méthodes permettant d'éviter les pièges que nous présentons dans ce manuel sont le fruit d'une expérience précieuse.

Idée fausse n° 1 : demander uniquement le prix d'une pièce, sans tenir compte des coûts globaux

La plupart des acheteurs d'inserts moulés par injection tombent dans le piège de rechercher le prix le plus bas uniquement au moment de l'achat. Cette habitude à court terme peut engendrer un désavantage financier.

1. Idée fausse 1 :

La réticence à payer le prix d'insertion le plus bas tend à engendrer d'autres coûts cachés. Les clients profitent d'un prix bas évident et négligent une série de frais supplémentaires : taux de défauts accru dû à une qualité moindre, coût supplémentaire du contrôle qualité, coût de la main-d'œuvre accru dû à la complexité accrue de l'assemblage, et frais d'expédition et administratifs supplémentaires. Ces coûts cachés sont généralement plusieurs fois supérieurs aux économies initiales.

2. Stratégies d’évitement :

Vous devez réaliser une analyse rigoureuse à l'aide d'un modèle de coût total de possession (TCO). Ce modèle inclut tous les coûts tout au long du cycle de vie du produit, et non le seul coût d'acquisition. Il est essentiel de choisir un fournisseur comme LS Precision, qui propose des solutions complètes de moulage par insertion .

La technologie de moulage intégré de LS Precision intègre l'insert métallique au composant plastique sans soudure, réduisant ainsi les étapes d'assemblage en aval et diminuant considérablement les coûts de main-d'œuvre et de temps, optimisant ainsi véritablement le coût total pour les clients. Lors de l'achat d'inserts moulés par injection, il est important de ne pas se limiter à une simple comparaison de prix et de considérer le coût total de possession dans une perspective globale.

Choisir un partenaire qui fournit des solutions complètes de moulage par insertion garantit non seulement la qualité du produit, mais également la minimisation globale des coûts, ce qui se traduit par un avantage économique à long terme pour l'entreprise.

Idée fausse n° 2 : Ignorer la compatibilité entre la conception des inserts et le processus de moulage par injection

Dans les opérations de moulage par insertion, la plupart des entreprises ont tendance à négliger le lien indissociable entre la conception du produit et les opérations de fabrication , ce qui tend à poser un problème de qualité crucial. Les paramètres de conception des inserts, tels que les angles de chanfrein, les profils de moletage et la répartition de l'épaisseur de paroi, doivent être parfaitement corrélés aux paramètres du procédé de moulage par injection ; à défaut, les défauts du produit sont plus susceptibles de se produire.

1. Idée fausse 2 :

Les problèmes courants sont :

- Inserts avec un angle d'insertion inadapté, qui deviennent difficiles à insérer ;

- Conception incorrecte du moletage affectant la résistance du revêtement ;

- Ignorer les différents coefficients de dilatation thermique des matériaux, qui peuvent créer des contraintes internes sur le produit lorsqu'il refroidit et peuvent entraîner des fissures ou des déformations.

Ce type de défaut de conception n'est généralement découvert que lorsque la production en série est en cours, ce qui implique d'énormes rebuts et des retards de projet.

2. Stratégies d’évitement :

L'approche idéale consiste à faire appel à un savoir-faire d'expert en fabrication dès les premières étapes du processus de conception. LS Precsion fournit des recommandations d'expert en conception de moulage par insertion pour des aspects critiques tels que le choix des matériaux, la conception structurelle et le respect des tolérances.

De plus, les solutions de conception pour la fabrication (DFM) de LS Precision utilisent des techniques d'analyse de flux de moule pour anticiper et atténuer les problèmes de processus futurs avant qu'ils ne surviennent, garantissant ainsi que la conception répond aux exigences fonctionnelles et offre une meilleure fabricabilité. La réussite d'un projet de moulage par insertion exige une harmonisation optimale de la conception et du processus.

Grâce au strict respect des directives professionnelles de conception de moulage par insertion et à l'exploitation d'une expertise solidement documentée en matière de processus de moulage par insertion, les problèmes de qualité sont évités à la source grâce à une exécution réussie du projet et à la fiabilité du produit.

Idée fausse n° 3 : confusion entre surmoulage et moulage par insertion

En moulage par injection, la plupart des clients confondent le surmoulage et le moulage par insertion, deux procédés importants. Cela conduit souvent à un choix de procédé inapproprié, impactant ainsi la qualité du produit et les coûts de production.

1. Idée fausse 3 :

Il s’agit de deux processus totalement différents :

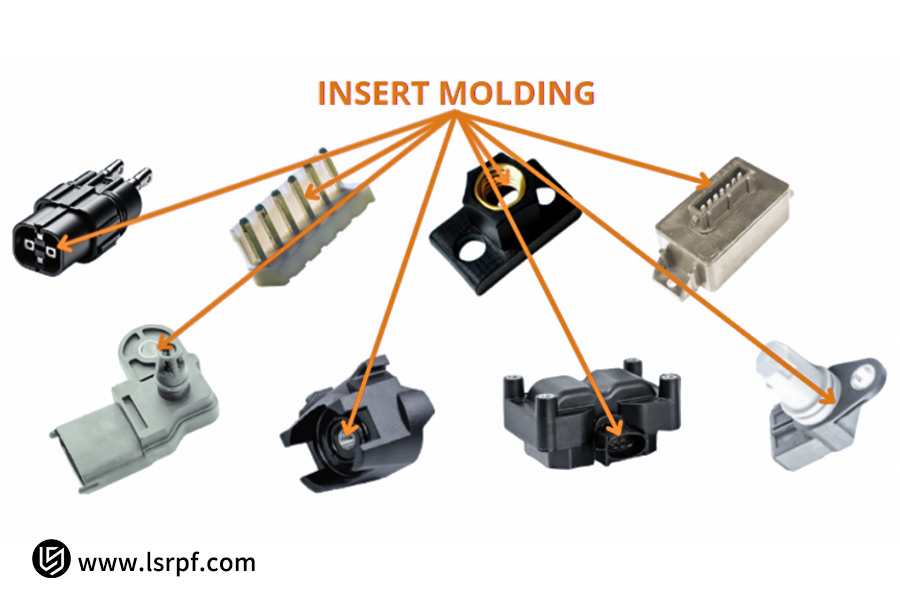

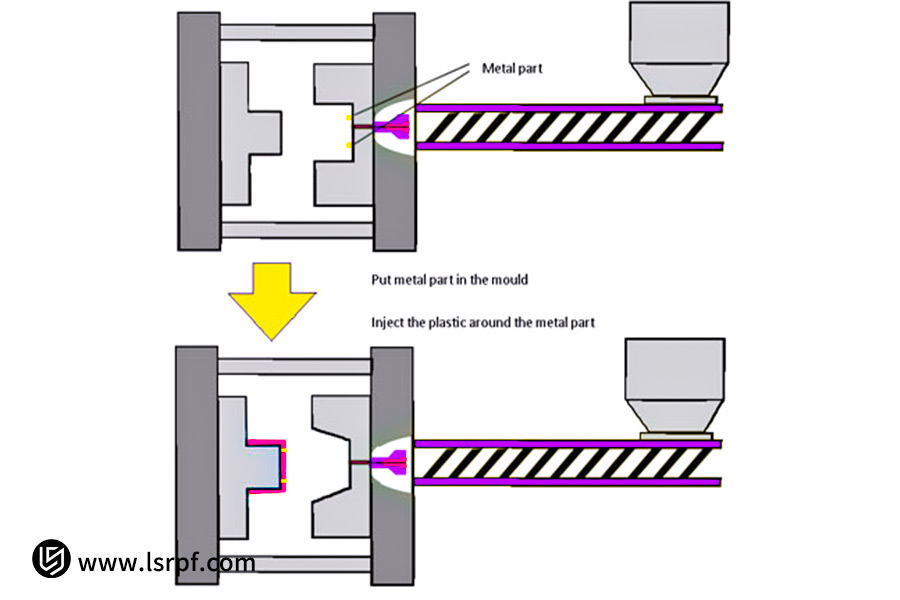

- Le moulage par insertion consiste à placer avec précision un insert métallique dans un moule, puis à injecter de la matière plastique pour l'encapsuler, créant ainsi une pièce assemblée et structurellement solide. Il est couramment utilisé pour créer des pièces en plastique avec inserts métalliques.

- Le surmoulage implique généralement un moulage par injection supplémentaire sur un substrat spécifié (qui peut être en plastique ou en métal) pour créer une couche fonctionnelle distinctive telle qu'une couche adhésive souple, une surface antidérapante ou une structure d'étanchéité.

Une erreur dans la distinction entre ces deux processus peut conduire à un processus de production incorrect, créant une résistance structurelle moins que satisfaisante ou une fonctionnalité impossible.

2. Stratégies d’évitement :

Plus important encore, il doit être capable de définir correctement les exigences fonctionnelles du produit et les conditions d’application.

- LS Precision dispose d'un personnel d'ingénierie professionnel expérimenté dans les deux processus et peut fournir aux clients une analyse comparative professionnelle du surmoulage et du moulage par insertion et recommander la solution de processus la plus efficace et la plus rentable en fonction des besoins spécifiques du produit.

- En effectuant une analyse comparative approfondie du moulage par insertion et du surmoulage, LS Precision est en mesure d'aider ses clients à éviter des coûts de développement supplémentaires et des risques de qualité résultant d'une sélection incorrecte du processus.

L'identification et la distinction précises des variations de surmoulage et de moulage par insertion sont essentielles à la réussite d'un projet. Grâce à une évaluation qualifiée et à une analyse comparative des procédés de moulage par injection par insertion, LS Precision garantit l'utilisation du procédé de production le plus adapté, répondant aux spécifications fonctionnelles du produit et optimisant la rentabilité.

Il est conseillé de trouver une équipe professionnelle dès les premières étapes du projet pour éviter des pertes inutiles dues au choix du processus.

Idée fausse n° 4 : Évaluation insuffisante des capacités d'intégration verticale du fournisseur

Lors du choix d'un fournisseur de moulage par insertion, les entreprises privilégient souvent la capacité de traitement d'un seul procédé, négligeant ainsi la capacité du fournisseur à fournir une solution complète. Cette focalisation peut engendrer de nombreux problèmes ultérieurs.

1. Idée fausse 4 :

Choisir un fournisseur mono-processus (comme une usine spécialisée dans la fabrication d'inserts métalliques ou une entreprise spécialisée uniquement dans le moulage par injection) engendrera de nombreux problèmes. La coordination avec plusieurs fournisseurs nécessite des ressources de communication importantes, ce qui conduit à une simple attribution des responsabilités en cas de problème de processus et complique l'identification de la cause du problème de qualité. Ce processus de production décentralisé engendre non seulement des difficultés de gestion, mais aussi un risque de déséquilibre de la qualité des produits et de retards de livraison.

2. Stratégies d’évitement :

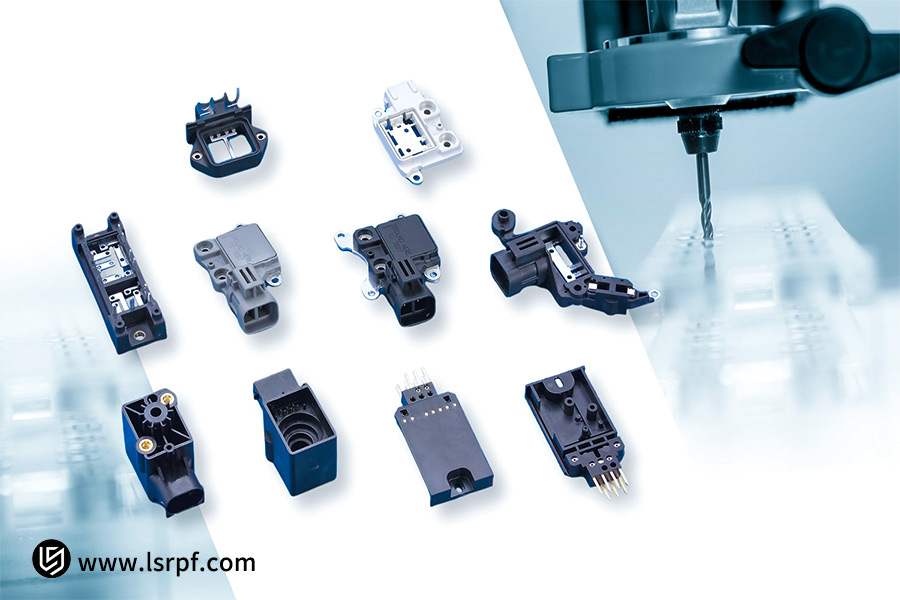

La meilleure option est de choisir une entreprise de solutions de moulage par insertion disposant d'une capacité d'intégration verticale complète. En tant qu'entreprise professionnelle de solutions de moulage par insertion, LS Precision gère l'intégralité du processus en interne, du tournage et de l'emboutissage au moulage par injection d' inserts métalliques de précision .

Cette production intégrée verticalement assure une intégration transparente de tous les processus , améliorant ainsi l'efficacité de la production tout en préservant la qualité et la traçabilité des produits. LS Precision offre à ses clients un point de responsabilité unique pour une solution complète, avec des coûts de coordination et de gestion réduits.

Lors du choix d'un fabricant de moulage par insertion, il est crucial d'évaluer sa capacité d'intégration verticale. Choisir un fournisseur de solutions de moulage par insertion tel que LS Precision, doté de capacités complètes d'intégration de la chaîne industrielle, garantit non seulement la qualité des produits et les délais de livraison, mais réduit également considérablement les coûts de gestion globaux, diminuant ainsi les efforts et le stress des clients.

Idée fausse n° 5 : Échec de la réalisation d'une vérification efficace des échantillons et des audits de processus

Lors de la fabrication de moulages par insertion , certains clients, soucieux de minimiser les délais de développement, négligent les contrôles d'échantillons et les audits des fournisseurs. Dans la plupart des cas, cela entraîne des risques qualité importants.

1. Idée fausse 5 :

Contourner ou raccourcir les tests d'échantillons et prendre des décisions d'achat en grande quantité en se basant sur les certifications et les garanties verbales des fournisseurs est très risqué. Lésiner sur ce point peut entraîner des défauts de conception ou de fabrication potentiels, qui pourraient ne jamais être détectés avant le lancement de la production en série, ce qui engendre d'énormes pertes financières et des retards de projet. L'absence d'un processus de contrôle qualité strict rend impossible la garantie de la stabilité du processus de moulage par insertion et de l'homogénéité du produit.

2. Stratégies d’évitement :

Il doit y avoir un processus approprié de vérification des échantillons et un système de contrôle pour les fournisseurs :

- LS Precision recommande à ses clients d'effectuer des tests d'échantillons rigoureux , notamment des tests d'arrachement (pour vérifier la résistance du revêtement), des tests de torsion (pour vérifier l'intégrité structurelle) et des inspections aux rayons X (pour détecter les défauts internes).

- LS Precision encourage également ses clients à venir visiter son usine pour en savoir plus sur notre procédé de moulage par insertion et notre système de contrôle qualité. Nous fournissons des rapports d'essais complets et des paramètres de procédé pour éclairer nos clients sur la qualité de nos produits.

Des tests rigoureux sur échantillons et des audits de processus sont essentiels pour garantir la réussite des projets de moulage par insertion . Grâce à un système complet de contrôle qualité et à une gestion complète du processus de moulage par insertion, les risques liés à la qualité des produits en grande quantité peuvent être efficacement éliminés.

LS Precision insiste toujours sur une coopération ouverte et invite les clients à superviser et à auditer pour garantir que chaque produit atteint des niveaux de qualité prédéfinis.

Étude de cas : Comment LS Precision a-t-il résolu le défi du moulage par insertion de capteurs automobiles d'un client ?

Les boîtiers de capteurs électroniques automobiles présentent des spécifications d'étanchéité et de résistance des connecteurs extrêmement complexes. Une entreprise leader du secteur de l'électronique automobile était confrontée à un problème urgent : les boîtiers de capteurs de son fournisseur présentaient un faible taux de rendement, fuyaient après le moulage par injection et se desserraient facilement au niveau du connecteur, ce qui impactait gravement la fiabilité du produit.

1. Défi client :

L'entreprise avait besoin d'un boîtier de capteur capable de garantir une étanchéité élevée (indice IP67) et des connexions très durables dans des environnements difficiles. Le rendement du produit de l'ancien fournisseur n'était que de 85 %, et le processus de moulage par injection souffrait régulièrement d'une encapsulation incomplète et de microfissures dues aux contraintes internes, entraînant des défaillances d'étanchéité. De plus, la liaison entre l'insert métallique et le substrat plastique présentait une mauvaise adhérence et était donc sujette au desserrage dû aux vibrations.

2. La solution créative de LS Precision :

Pour résoudre ce problème, LS Precision a fourni une solution complète de moulage par insertion :

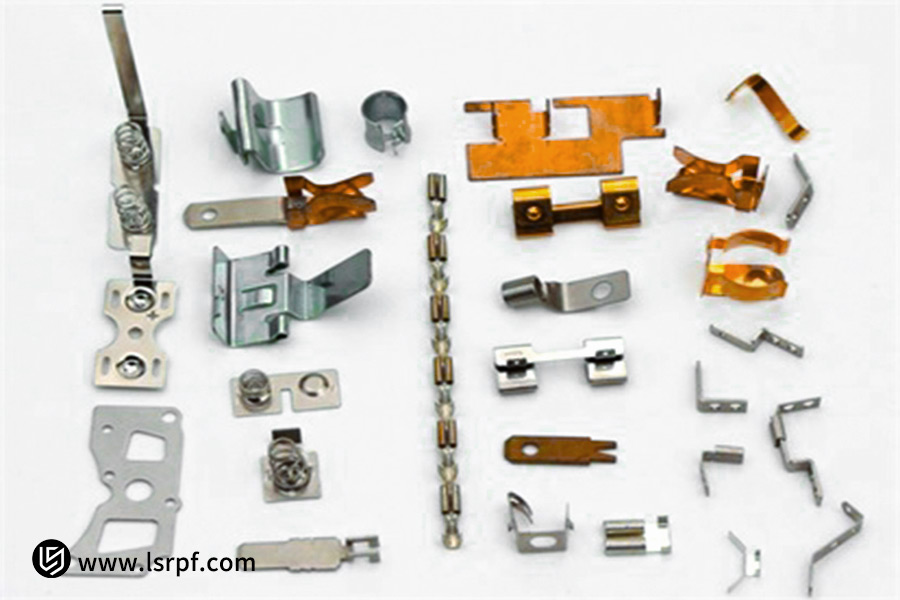

- Les ingénieurs de LS Precision, forts d'une longue expérience du moulage par insertion, ont repensé l'insert métallique structurel et le moletage de surface lors de la phase de conception pour améliorer considérablement la résistance de la liaison plastique-métal.

- Dans le moulage par insertion de plastique , LS Precision a ajouté l'application d'une injection en plusieurs étapes et d'un contrôle à haute température pour réguler avec précision la température du moule et la pression d'injection afin de soulager correctement les contraintes internes et d'obtenir une liaison plastique-métal optimale.

Profitant de l'intégration verticale de LS Precision , nous produisons en interne des inserts métalliques précis, chaque insert étant conforme aux exigences strictes de tolérance dimensionnelle et de finition de surface , une base solide pour le moulage par injection ultérieur.

3. Résultats remarquables :

La solution de moulage par insertion de LS Precision a permis d'augmenter le rendement de production de ce boîtier de capteur automobile de 85 % à 99,8 %, et 100 % des produits ont passé avec succès les tests d'étanchéité IP67. La résistance à l'arrachement du connecteur a été améliorée de plus de 40 %, répondant ainsi pleinement aux exigences d'utilisation dans les environnements vibratoires automobiles. Cette optimisation a permis de garantir un approvisionnement stable en volume au client, générant plus d'un million de yuans d'économies annuelles et améliorant considérablement la compétitivité du produit final sur le marché.

LS Precision utilise l'innovation technologique et l'intégration verticale pour fournir aux clients un service unique de la conception à la production pour créer des projets de moulage par insertion en plastique de haute qualité.

Ce cas démontre précisément l’avantage des processus de moulage par insertion spécialisés et des solutions de moulage par insertion intégrées pour résoudre les problèmes de production de capteurs automobiles haut de gamme.

FAQ

1. Quels sont les principaux avantages du moulage par insertion ?

Le principal avantage du moulage par insertion réside dans sa compatibilité maximale entre les propriétés des matériaux. Il conserve la robustesse, la conductivité et la résistance à l'usure des inserts métalliques, tout en bénéficiant des propriétés de moulage haut de gamme, de l'isolation et de la légèreté du plastique. Cette technologie permet une intégration fonctionnelle poussée en une seule opération de moulage, simplifie les processus d'assemblage ultérieurs, les heures de travail et la complexité de la chaîne d'approvisionnement, réduisant ainsi considérablement le coût global du produit et améliorant l'efficacité et la régularité de la production.

2. Comment sélectionner un matériau métallique adapté au moulage par insertion ?

Lors du choix d'un métal, trois critères sont essentiels : premièrement, son coefficient de dilatation thermique doit être identique à celui du substrat plastique, afin d'éviter toute fissuration ou perte de fixation due à un retrait différentiel ; deuxièmement, lors de l'assemblage, il doit posséder une résistance mécanique suffisante pour supporter les contraintes de traction et de torsion ; et troisièmement, sa résistance à la corrosion et sa compatibilité environnementale. Les matériaux typiques sont le laiton (conductivité satisfaisante), l'acier inoxydable (haute résistance mécanique et résistance à la corrosion) et l'alliage d'aluminium (léger). Le choix personnel doit tenir compte du cas d'application.

3. Quels sont les facteurs les plus critiques lors de la conception d’inserts métalliques ?

La précision du positionnement et l'anti-rotation lors du moulage sont des critères essentiels pour la conception d'inserts métalliques . Des dispositifs de positionnement et d'anti-rotation appropriés (tels que moletage, rainures et méplats) doivent être utilisés pour empêcher la rotation ou le mouvement de l'insert pendant le moulage par injection. Les angles vifs doivent être réduits, tandis que des angles lisses et des angles arrondis appropriés doivent être utilisés pour réduire les concentrations de contraintes. L'effet du canal d'écoulement du plastique sur l'insert doit également être pris en compte pour garantir l'intégrité de l'encapsulation et la résistance de l'assemblage.

4. Quels services supplémentaires LS Precision fournit-il pour soutenir mon projet ?

LS Precision propose des services d'accompagnement de projet complets , allant du conseil en conception de moulage par insertion en amont à l'analyse de conception pour la fabricabilité ( DFM ) pour améliorer la conception des produits ; aux essais rapides de prototypes et de moules en milieu de phase pour réduire les délais de développement ; et à la production en série en fin de phase avec un contrôle qualité centralisé. Nous proposons également un service après-vente technique complet pour vous aider à résoudre les problèmes rencontrés pendant la production, à assurer une transition fluide de la conception à la production en série et à offrir un service complet et complet à nos clients.

Résumé

Lors de l'achat d'inserts moulés par injection, évitez les cinq pièges les plus courants décrits dans cet article. Choisir un partenaire expérimenté et fiable vous permet d'éviter ces pièges et d'optimiser la valeur de votre projet de bout en bout. Fournisseur de solutions complètes de moulage par insertion, LS Precision Manufacturing s'appuie sur une équipe technique expérimentée, une capacité d'intégration verticale et une solide expérience en projets pour fournir des services techniques complets, de la planification à la production en série, garantissant la réussite de chaque projet et une grande marge de personnalisation.

Votre projet est en difficulté ? Contactez dès aujourd'hui les experts techniques de LS Precision pour une consultation technique gratuite et un devis sur mesure, afin que votre produit soit une réussite dès le départ ! Téléchargez vos plans dès maintenant et obtenez un devis instantané pour le moulage par insertion (prix du moulage par insertion). Faites confiance à LS pour un moulage par insertion de précision optimale !

📞Tél. : +86 185 6675 9667

📧Courriel : info@longshengmfg.com

🌐Site Web : https://lsrpf.com/

Clause de non-responsabilité

Le contenu de cette page est fourni à titre informatif uniquement. Services LS : Aucune déclaration ni garantie, expresse ou implicite, n’est fournie quant à l’exactitude, l’exhaustivité ou la validité des informations. Il ne faut pas en déduire qu’un fournisseur ou fabricant tiers fournira les paramètres de performance, les tolérances géométriques, les caractéristiques de conception spécifiques, la qualité et le type de matériau ou la fabrication via le réseau LS. Il est de la responsabilité de l’acheteur de demander un devis pour les pièces . Identifiez les exigences spécifiques pour ces sections. Veuillez nous contacter pour plus d’informations .

Équipe LS

LS est une entreprise leader du secteur, spécialisée dans les solutions de fabrication sur mesure. Forts de plus de 20 ans d'expérience auprès de plus de 5 000 clients, nous proposons des services d'usinage CNC de haute précision, de fabrication de tôles, d'impression 3D, de moulage par injection, d'emboutissage de métaux et autres services de fabrication intégrés.

Notre usine est équipée de plus de 100 centres d'usinage 5 axes de pointe, certifiés ISO 9001:2015. Nous fournissons des solutions de fabrication rapides, efficaces et de haute qualité à nos clients dans plus de 150 pays. Qu'il s'agisse de production en petite série ou de personnalisation à grande échelle, nous répondons à vos besoins avec une livraison rapide en 24 heures. Choisir la technologie LS, c'est choisir efficacité, qualité et professionnalisme.

Pour en savoir plus, visitez notre site Web : www.lsrpf.com