Lorsque la conception d'un produit doit intégrer plusieurs caractéristiques matérielles, par exemple l'application d'une finition douce au toucher à une poignée ou l'intégration d'une structure métallique dans une pièce en plastique , le surmoulage et le moulage par insertion constituent les procédés optimaux. Cependant, chaque procédé requiert une procédure technique et un scénario d'application spécifiques, et ce choix a un impact immédiat sur les performances du produit et la structure des coûts.

Ce guide détaille en détail les principales différences, les avantages et les domaines d'application communs de ces deux techniques de moulage, afin que vous puissiez faire un choix éclairé en fonction de vos besoins spécifiques. LS Manufacturing propose des solutions de moulage par injection de composites multi-matériaux et dispose de vastes compétences dans des secteurs de pointe comme les dispositifs médicaux . Nous proposons des solutions complètes, des tests de compatibilité des matériaux et du développement des moules à la production optimale.

Pour une évaluation plus approfondie après la lecture de ce guide, veuillez télécharger votre concept ou vos dessins de produit. Notre équipe technique vous fournira gratuitement une analyse de faisabilité du processus et un devis préliminaire. Pour vous faire gagner du temps, voici un bref aperçu des principales conclusions.

Référence rapide de base : surmoulage et moulage par insertion

| Dimensions de comparaison | Surmoulage | Moulage par insertion |

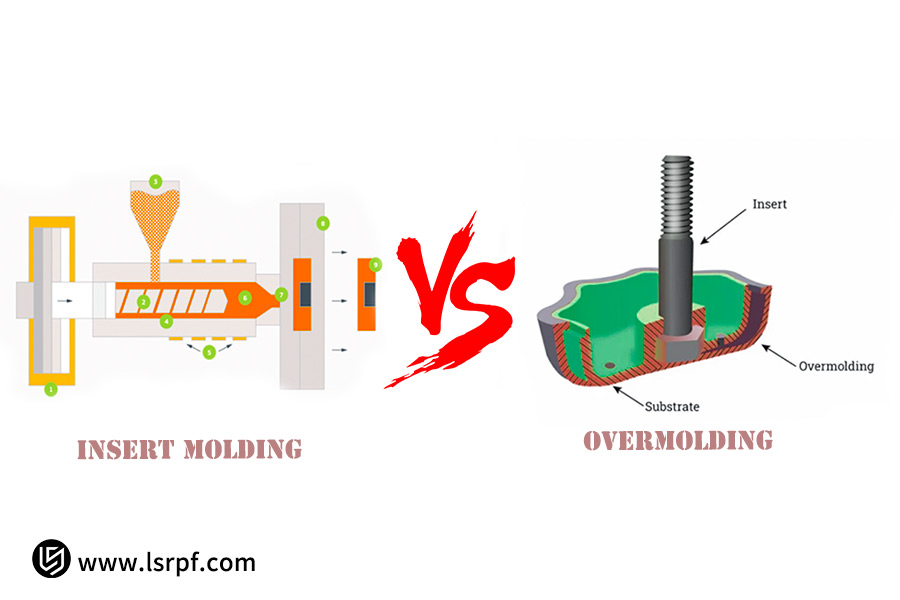

| Processus de base | Infusion d'un deuxième matériau sur un matériau de base (par exemple, plastique, métal) pour développer une forme composite multicouche. | Un insert préformé (par exemple, une pièce métallique) est placé dans le moule et du plastique est infusé pour encapsuler et maintenir sa position. |

| Combinaisons de matériaux | Plastique + Plastique, Plastique + Caoutchouc | Plastique + Métal, Plastique + Céramique, Circuits, etc. |

| Principaux avantages | Confort accru (toucher doux), étanchéité, absorption des chocs, apparence et variation de couleur. | Permet des fonctions d'ordre supérieur, améliore la résistance de la structure, supporte des charges plus importantes et augmente la durée de vie. |

| Applications typiques | Manche en caoutchouc souple pour rasoir/brosse à dents, manches antidérapants pour outils, joints pour équipements électroniques . | Boîtiers en plastique à filetage métallique, encapsulation plastique de lames métalliques dans des instruments médicaux et écrous d'insertion métalliques pour véhicules automobiles. |

| Complexité de conception | Concerné par la liaison de l'interface matérielle et de l'apparence. | Concerne le positionnement précis de l'insert à l'intérieur du moule et l'enrobage du plastique. |

| Coût relatif | Les processus et les moules peuvent être plus complexes, mais le coût d’assemblage secondaire est réduit. | Les inserts eux-mêmes sont coûteux et peuvent nécessiter des opérations de pré-placement, mais ils offrent des niveaux élevés d'intégration fonctionnelle globale. |

Le processus que vous choisissez dépend essentiellement des besoins fondamentaux de votre produit :

- Si votre objectif est d’améliorer les performances du produit et la satisfaction du client, comme la douceur, l’étanchéité ou l’amortissement des vibrations, le surmoulage serait une méthode préférable.

- Si votre objectif est de créer des fonctionnalités mécaniques ou électriques complexes, telles que l'intégration de fils métalliques, de roulements ou de câbles dans une pièce en plastique, le moulage par insertion serait préférable.

La décision finale doit être prise après une analyse complète des facteurs liés à la fonction, au volume, au coût et à la chaîne d'approvisionnement. LS Manufacturing possède une vaste expérience de ces deux processus et peut fournir des conseils professionnels et une étude de faisabilité dès la conception.

Pourquoi faire confiance à ce guide ? Expérience pratique des experts de LS Manufacturing

LS Manufacturing possède une longue expérience dans le moulage par injection multi-matériaux. Nous ne sommes pas que des théoriciens ; nous sommes des praticiens confrontés quotidiennement à des problèmes de moulage complexes. Dans le domaine du moulage par insertion , nous avons aidé un client du secteur des dispositifs médicaux à intégrer avec succès un insert métallique fileté, un produit essentiel soumis à des couples répétés, dans un boîtier en plastique de précision.

Le défi du projet réside dans le fait que le plastique et le métal ne doivent jamais se détacher sous forte contrainte et qu'il faut éviter les bavures. Grâce à nos technologies de positionnement et de contrôle de la température des moules, en instance de brevet, nous pouvons garantir des performances irréprochables sur des millions de cycles et passer avec succès les tests rigoureux de biocompatibilité ISO 10993 .

Grâce au surmoulage, nous avons créé des solutions pour de nombreux fabricants d'outils professionnels, offrant une structure robuste et une adhérence supérieure. Par exemple, une application pour manche de tournevis haut de gamme nécessitait une adhésion moléculaire entre un renfort en PP résistant et du caoutchouc TPU souple afin d'éviter le délaminage après une utilisation répétée.

L'équipe de développement des matériaux de LS Manufacturing a sélectionné et optimisé le matériau TPU le plus compatible parmi des centaines de grades. Grâce à un agencement de flux de moulage spécialement conçu, nous avons pu résoudre intégralement le problème de résistance des lignes de collage, permettant ainsi au produit de passer avec succès les tests de toucher et de durabilité à l'aveugle.

Ces expériences ont appris à LS Manufacturing que derrière chaque produit réussi se cache une gestion quasi-maniaque des propriétés des matériaux, de la précision des moules et des paramètres de procédé. C'est cette expérience pratique de résolution de problèmes qui motive nos précieux conseils.

Qu'est-ce que le surmoulage ? Comment valorise-t-il un produit en combinant plusieurs plastiques ?

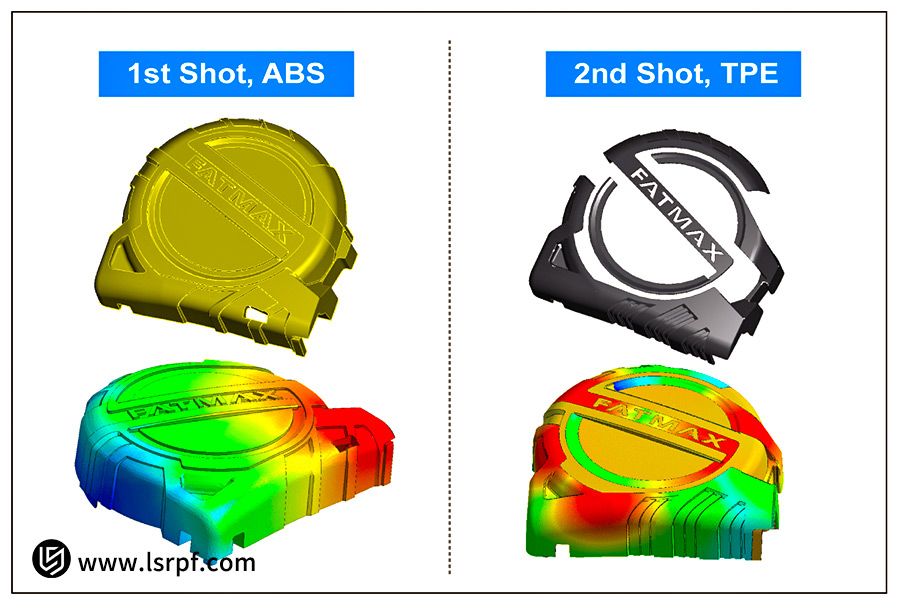

Le surmoulage est un procédé avancé de moulage plastique multi-matériaux. Il repose sur la liaison étroite d'une couche de matériau élastomère (tel que le TPU, le TPE ou le silicone) sur un matériau de base préexistant (généralement un plastique rigide comme l'ABS ou le PC) par moulage par injection secondaire. Ce procédé, souvent appelé moulage par injection en deux étapes, est une technologie clé pour la réalisation de produits multifonctionnels et intégrés. Comment génère-t-il une valeur ajoutée significative ? Cela se traduit principalement par les points clés suivants :

1. Expérience utilisateur et fonctionnalités améliorées :

En enrobant la zone de préhension d'un élastomère souple, il améliore considérablement le confort et la résistance au glissement, ce qui le rend particulièrement adapté aux manches d'outils, aux boîtiers d'appareils électroniques et aux instruments médicaux . Le revêtement en élastomère assure également une meilleure absorption des chocs et une meilleure étanchéité, protégeant ainsi les composants internes sensibles.

2. Durabilité et intégration améliorées du produit :

La forte liaison entre les deux matériaux prévient l'usure, le desserrage et même les chutes accidentelles des composants. Côté fabrication, le surmoulage intègre plusieurs étapes d'assemblage en un seul processus de moulage, éliminant ainsi le recours à la colle ou aux fixations mécaniques. Non seulement il simplifie le processus de fabrication, mais il améliore également l'intégrité et la fiabilité du produit.

3. Forte expression esthétique :

Ce procédé offre aux concepteurs une grande latitude créative , leur permettant d'intégrer différentes couleurs, textures et matériaux souples et durs sur le même composant sans aucune difficulté, ce qui élimine la peinture de post-production pour produire des produits possédant une excellente apparence et des marques hautement reconnaissables.

Plus qu'une simple opération de fabrication, le surmoulage est un choix stratégique qui augmente la compétitivité intrinsèque d'un produit et lui confère plus de valeur sur le marché grâce à la science des matériaux.

Quels sont les avantages uniques du moulage par insertion dans l’intégration du métal et du plastique ?

Le moulage par insertion est un procédé de moulage par injection de précision . Son intérêt réside dans le positionnement précis d'une pièce métallique préfabriquée (par exemple, un insert fileté, une lame, une électrode ou un connecteur) dans la cavité du moule. Le plastique fondu est ensuite injecté dans le moule. Une fois refroidi, l'insert métallique est solidement intégré dans la matrice plastique pour former le composant fini. La popularité croissante de ce procédé s'explique par ses nouveaux avantages :

1. Étapes d'assemblage ultérieures considérablement réduites :

Le moulage par insertion remplace plusieurs étapes d'assemblage indépendantes par une seule opération de moulage par injection. Auparavant, la pièce en plastique était d'abord produite, puis assemblée à la pièce métallique par emmanchement, vissage ou soudage . Aujourd'hui, toutes ces étapes sont remplacées par une seule étape de moulage, ce qui réduit considérablement les processus de fabrication, les coûts de main-d'œuvre et les délais.

2. Création de structures composites à haute résistance et haute fonctionnalité :

L'insert en plastique peut s'enrouler étroitement autour de l'insert métallique lorsqu'il est refroidi et contracté, créant ainsi un verrouillage mécanique. Ensemble, ils créent des structures composites nettement plus solides et résilientes que des composants en plastique individuels. Un boîtier en plastique avec des filetages métalliques durables, par exemple, offre une meilleure résistance à la torsion et à l'arrachement, éliminant ainsi efficacement les problèmes tels que l'arrachement des filetages.

3. Améliorer l’efficacité de la production et la fiabilité des connexions :

Comparé aux procédés de post-assemblage par collage ou vissage, le moulage par insertion crée des assemblages métal-plastique d'une régularité et d'une fiabilité inégalées. Il élimine quasiment tous les risques de défaillance dus au vieillissement de la colle ou au desserrage des vis, ce qui le rend particulièrement adapté à la production de masse automatisée. Il garantit une qualité de produit uniforme tout en garantissant une efficacité de production optimale.

Pour les applications dans lesquelles l'utilisation de la résistance et de la conductivité du métal et de la légèreté et des formes complexes du plastique est envisagée, la sélection d'une usine de moulage par insertion mature est essentielle pour obtenir les meilleures performances du produit et la meilleure rentabilité.

Quelle est la principale différence entre le surmoulage et le moulage par insertion ?

La distinction clé entre le surmoulage et le moulage par insertion peut être réduite assez simplement en se référant à la comparaison côte à côte dans le tableau suivant :

| Dimensions de comparaison | Surmoulage | Moulage par insertion |

| Objectifs principaux | Améliorer le caractère sensoriel et l'expérience utilisateur | Permettre une intégration fonctionnelle et structurelle avancée |

| Substrat/Insert | Généralement un substrat en plastique ou en métal | Composants métalliques préformés (par exemple, vis, bagues, électrodes) |

| Étapes du processus | Il s'agit généralement d'un processus en deux étapes : tout d'abord, le substrat est façonné, puis surmoulé avec un élastomère. | Procédé en une seule étape : placer la pièce métallique dans le moule et surmouler en un seul passage. |

| Principales applications | Manches d'outils, joints d'étanchéité, boutons tactiles | Boîtiers filetés métalliques, renforts structurels et contacts électriques |

Les différences les plus importantes entre le surmoulage et le moulage par insertion sont :

- Le surmoulage est un « plastique plus plastique » (plastique dur + caoutchouc souple), visant à améliorer la sensation, l'apparence et l'interface homme-machine du produit.

- Le moulage par insertion est en fait le mariage du « métal et du plastique », conçu pour insérer un « squelette » ou des « viscères » dans un composant en plastique pour lui donner une intégrité mécanique ou une fonction électrique qu'il ne peut pas fournir seul.

Quels objectifs de produit spécifiques sont généralement atteints lors du choix du surmoulage ?

Les entreprises choisissent le surmoulage non seulement pour le procédé lui-même, mais aussi pour atteindre divers objectifs produits et commerciaux bien établis. Ce procédé répond notamment à divers défis cruciaux de conception de produits en assemblant un substrat dur à un élastomère souple sans coutures. Il est intéressant de noter que le surmoulage est souvent choisi pour atteindre les objectifs simples suivants :

1. Créer une adhérence exceptionnelle et une finition sûre et antidérapante :

- Applications : Manches d'outils électriques, outils domestiques et appareils de jardin.

- Valeur cible : L'ajout d'un revêtement en caoutchouc souple à une poignée dure augmente efficacement le confort et la stabilité de la prise en main, élimine la fatigue lors d'une utilisation prolongée et prévient efficacement les accidents causés par le glissement des mains, améliorant ainsi immédiatement la sécurité et le professionnalisme du produit.

2. Obtenir une étanchéité fiable et une absorption efficace des chocs :

- Applications : Manches de brosses à dents électriques, rasoirs et boîtiers d'appareils de communication extérieurs.

- Valeur cible : L'élasticité du caoutchouc souple permet d'obtenir des joints efficaces aux assemblages des composants, prévenant ainsi la pénétration massive de poussière et d'humidité, et prolongeant ainsi la durée de vie du produit. Les vibrations de fonctionnement et l'atténuation de l'énergie d'impact sont également minimisées grâce au revêtement en caoutchouc souple, qui protège les composants internes de précision et réduit le bruit de l'appareil.

3. Améliorer la sécurité et la convivialité des produits médicaux :

- Applications : Boîtiers d'équipements de diagnostic, d'appareils de soins à domicile et poignées d'instruments chirurgicaux.

- Valeur cible : Le surmoulage des dispositifs médicaux offre non seulement des poignées ergonomiques et antidérapantes réduisant la fatigue de l'opérateur, mais aussi une utilisation et un nettoyage faciles, répondant aux exigences d'hygiène les plus strictes. De plus, le toucher doux réduit considérablement le stress du patient pendant le traitement, rendant le produit plus convivial.

4. Améliorer l’esthétique du produit et la reconnaissance de la marque :

- Applications : objets connectés, produits de soins personnels et boîtiers d'électronique grand public.

- Valeur cible : En fonction de l'application de caoutchouc souple de couleur ou de texture différente sur les zones cibles du produit, une apparence bicolore, une reconnaissance de marque ou une différence fonctionnelle peut être créée, distinguant visuellement et tactilement le produit pour une meilleure commercialisation.

Chaque fois que votre objectif principal pour votre produit est le confort de l'utilisateur, la protection fonctionnelle, le respect des normes exactes de l'industrie ou la création d'apparences différenciées, le choix des solutions de surmoulage qualifiées de LS Manufacturing est le meilleur moyen d'atteindre ces valeurs et de créer une compétitivité produit.

Dans quelles situations le moulage par insertion est-il la solution optimale ?

Lorsque les exigences fondamentales d'un produit passent de l'apparence et du toucher à la résistance structurelle et à l'intégration fonctionnelle, le moulage par insertion devient une solution privilégiée de moulage par injection tout-en-un . Il confirme ses atouts inimitables dans les cas les plus critiques suivants :

1. Exigence de connexions à haute résistance et de filetages durables :

- Applications typiques : Connecteurs en plastique avec filetages métalliques, boîtiers de capteurs dans les compartiments moteurs automobiles et composants d'interface nécessitant des branchements et débranchements fréquents.

- Solution : En insérant directement des inserts en laiton ou en acier inoxydable dans le plastique, l'assemblage fileté obtenu est beaucoup plus solide et résistant à l'usure que les filetages en plastique. Il offre une meilleure capacité de couple et résiste aux montages et démontages répétés, sans arracher ni fissurer les filetages, et assure des assemblages durables et fiables.

2. Nécessité d’intégrer les composants fonctionnels de base :

- Applications typiques : outils chirurgicaux (intégration de lames métalliques, d'électrodes, etc. dans des poignées en plastique en une seule opération), contacts de charge métalliques ou sondes de capteur pour application dans des appareils portables intelligents.

- Solution : Le procédé de moulage par insertion enrobe parfaitement des composants métalliques fonctionnels précis dans du plastique et assure une connexion fluide et fiable. Il élimine non seulement les jeux liés à l'assemblage traditionnel, où le nettoyage et la stérilisation sont plus simples, mais garantit également des connexions électriques stables et précises, contribuant ainsi significativement au fonctionnement et à la fiabilité du produit.

3. Besoin de composants structurels composites légers mais robustes :

- Applications typiques : Assemblage post-moulage de composants en plastique et de cadres métalliques dans des composants automobiles de faible épaisseur et des pièces de transmission.

- Solution : En plaçant des éléments métalliques aux endroits les plus sollicités, le procédé permet au produit final de conserver la finesse et la complexité stylistique du plastique, tout en offrant une résistance locale et une capacité de charge équivalentes à celles du métal. Il s’agit d’une méthode très efficace d’optimisation structurelle.

Si votre projet implique un assemblage mécanique important, un assemblage précis de composants fonctionnels ou présente des exigences extrêmement élevées en matière d'intégrité structurelle, le choix d'un fournisseur de moulage par insertion avec des professionnels expérimentés équivaut à choisir un service de moulage par injection à guichet unique efficace, efficient et économique.

Comment LS Manufacturing a réduit les coûts d'assemblage d'un client du secteur médical de 30 % grâce au moulage par insertion

Dans la fabrication de dispositifs médicaux exigeant une précision extrême, les procédés d'assemblage traditionnels rencontrent généralement des problèmes d'efficacité et de fiabilité. L'exemple de moulage par injection de LS Manufacturing ci-dessous illustre comment nous avons aidé un fabricant d'aiguilles de biopsie à adopter une approche révolutionnaire grâce à une technologie de pointe de moulage par insertion .

1. Point sensible du client :

Le principal procédé utilisé par le client pour les aiguilles de biopsie à usage unique consiste à assembler un corps métallique et un manche en plastique. Le procédé existant impliquait le moulage par injection séparé du manche et l'application manuelle d'un adhésif pour les assembler. Ce procédé était non seulement long et coûteux, mais comportait également des risques d'instabilité de la force de liaison et de l'élasticité. Le plus inquiétant, cependant, était que l'adhésif pouvait laisser des résidus chimiques, compromettant la certification de biocompatibilité du produit – un défaut critique du moulage par injection pour les dispositifs médicaux en contact direct avec les tissus humains.

2. Solution de fabrication LS :

Pour répondre à cette exigence, le département de fabrication de LS Manufactuirng a développé un système complet de moulage par insertion. Nous avons développé un moule de haute précision et un système de chargement automatique spécialement conçus pour placer chaque fine aiguille métallique dans le moule avec une précision de l'ordre du micron. Ensuite, du plastique PPSU de qualité médicale est injecté directement sur la pointe de l'aiguille en une seule opération en salle blanche, créant ainsi une poignée structurellement intégrée, avec peu ou pas d'adhésif.

3. Résultats et valeur :

L'utilisation de cette solution de moulage par insertion a apporté au client des améliorations de valeur à multiples facettes :

- Économies de coûts : Le processus de collage, ainsi que les dépenses de main-d'œuvre et de consommables associées, ont été complètement éliminés, réduisant ainsi considérablement le coût global de l'assemblage de 30 % .

- Améliorations de l’efficacité : les temps de cycle de fabrication ont été réduits de 40 % , améliorant considérablement la capacité de fabrication.

- Sauts de qualité : le produit a une consistance de près de 100 % et la liaison poignée-barillet dépasse les spécifications, ne se détache pas et répond aux exigences médicales strictes de biocompatibilité et de stérilité.

L'étude de cas montre comment une solution de moulage par insertion de pointe peut apporter simultanément des économies de coûts, une amélioration de l'efficacité et une amélioration de la qualité, en particulier dans le moulage par injection de dispositifs médicaux de haute qualité.

Quelles sont les différences de coût et de temps de cycle entre le surmoulage et le moulage par insertion ?

Le coût et la durée du cycle sont deux facteurs clés lors du choix d'un procédé . En raison de leur nature technique diversifiée, le surmoulage et le moulage par insertion présentent des différences significatives en termes de structure de coût et de cycle de fabrication.

1. Analyse de la structure des coûts :

- Surmoulage : Les coûts concernent principalement les matériaux et les moules. Les moules sont généralement plus complexes (par exemple, les systèmes de rotation ou de co-injection). Ils utilisent également des élastomères spéciaux plus coûteux (TPE/TPU). Cependant, un procédé de moulage en une seule étape permet d'éviter les coûts de transformation secondaires tels que la peinture bicolore, l'assemblage ou l'encapsulation en silicone.

- Moulage d'inserts : Les principaux coûts concernent l'insert métallique lui-même et son intégration automatisée. Le prix d'acquisition et les exigences de précision de l'insert représentent des coûts importants, et des équipements automatisés (robots) doivent également être fournis pour un placement correct. Son principal avantage réside dans la suppression de toute la séquence d'opérations ultérieures telles que l'emmanchement, le vissage et le soudage, qui impliquent des gains de temps et de main-d'œuvre considérables.

2. Impact sur le temps de cycle de production :

- Surmoulage : Le temps de cycle de surmoulage est affecté par le procédé d'injection multi-matériaux, ce qui allonge légèrement la durée de chaque cycle. Cependant, l'intégration de plusieurs étapes de production réduit considérablement le temps de cycle global, de la matière première au produit fini.

- Moulage par insertion : L'efficacité du moulage par insertion au cours d'un cycle dépend du niveau d'automatisation du placement des insertions. Une fois optimisée, sa fonction de « moulage en une seule étape » peut considérablement améliorer la chaîne d'approvisionnement et le processus de fabrication, permettant ainsi une production rapide et en grande série.

Bien que l’investissement initial dans le moule et le coût du matériau par pièce pour les deux procédés puissent être plus élevés que le moulage par injection traditionnel, ils réduisent tous deux considérablement le coût de production global et le délai de mise sur le marché en réduisant ou en éliminant le traitement secondaire et l’assemblage.

Si vous avez un projet spécifique, la meilleure façon d'obtenir un devis est de fournir votre cahier des charges. LS Manufacturing vous fournira une simulation précise des processus et des coûts.

Pourquoi choisir LS Manufacturing comme partenaire de surmoulage/moulage par insertion ?

Sur le marché concurrentiel actuel, un partenaire de fabrication solide est la clé du succès d'un produit. En choisissant LS Manufacturing, vous bénéficiez non seulement d'un simple fournisseur, mais aussi d'un partenaire technique extrêmement impliqué et engagé pour la réussite de votre projet. En tant que fabricant expérimenté de moulage par insertion et de surmoulage, nous partageons les valeurs fondamentales suivantes :

1. Expérience mature, marchés à forte demande :

LS Manufacturing possède une solide expérience en moulage par injection pour l'électronique de précision et les dispositifs médicaux. Nous maîtrisons parfaitement les exigences strictes de ces marchés en matière de régularité, de biocompatibilité et de fiabilité des produits, ce qui nous permet d'anticiper et d'éliminer les risques potentiels.

2. Expertise technique, surmonter les principaux défis :

Nous ne nous contentons pas de le fabriquer, nous en perfectionnons aussi la science. De l'analyse de compatibilité des matériaux à la conception du flux de moulage, en passant par l'optimisation des paramètres de procédé, l'équipe d'ingénieurs de LS Manufacturing s'engage à résoudre des problèmes critiques tels que l'adhérence et les contraintes internes lors de l'intégration multi-matériaux, garantissant ainsi une qualité de moulage supérieure.

3. Solutions de moulage par injection à guichet unique, intégration transparente :

LS Manufacturing propose des services complets, de la conception et fabrication (DFM) et du développement de moules de précision à la production en série et à l'inspection. Son approche globale garantit une mise en œuvre fluide et efficace des projets, réduisant les coûts administratifs et accélérant la mise sur le marché.

4. Engagement rigoureux en matière de qualité, fourniture de produits fiables :

LS Manufacturing a mis en place un programme complet de contrôle qualité qui surveille l'ensemble du processus, de l'inspection des matières premières à l'expédition des produits. Nous garantissons que chaque produit expédié répond à vos exigences et spécifications de qualité élevées et offre des performances constantes.

LS Manufacturing est un fournisseur de solutions de moulage par injection complètes et technologiques, spécialisé dans la qualité. Confiez-nous la transformation de vos conceptions complexes en produits compétitifs et de haute qualité.

FAQ

1. Les deux processus peuvent-ils être combinés ?

Absolument. LS Manufacturing a résisté à la tendance du moulage par insertion et du surmoulage et a développé un procédé hybride interne « insertion + surmoulage ». Par exemple, pour la fabrication d'instruments chirurgicaux, nous fixons d'abord la lame métallique au substrat plastique par moulage par insertion, puis nous surmoulons le manche avec du caoutchouc souple de qualité médicale. Ce procédé garantit l'intégrité structurelle de la pièce fonctionnelle principale tout en garantissant une excellente maniabilité, un équilibre optimal entre fonctionnalité et praticité, et démontre pleinement notre expertise en moulage par injection complexe .

2. Quelle est la quantité minimum de commande (MOQ) ?

LS Manufacturing s'engage à offrir à ses clients des options de fabrication flexibles. Notre politique de quantité minimale de commande (MOQ) est basée sur la complexité des produits et l'investissement en moules, ce qui nous permet de prendre en charge les commandes d'essai de petites séries pour les débutants ainsi que la production en grande série pour les programmes établis. Qu'il s'agisse d'un essai de 50 pièces ou d'une production régulière de 500 000 pièces, nous pouvons planifier l'ensemble de la production afin que nos clients bénéficient de l'option de commande la plus rentable à chaque étape du développement, de la fabrication pilote à la production en série.

3. Quels types de plastiques et de métaux utilisez-vous ?

LS Manufacturing possède une solide expérience dans l'application de matériaux techniques , notamment des plastiques techniques tels que l'ABS, le PC, le nylon et le PEEK, ainsi que des élastomères tels que le TPE, le TPU et le silicone. Pour les inserts métalliques, nous traitons différents types de matériaux, tels que l'acier inoxydable, les alliages de cuivre et d'aluminium . De plus, nous sommes en mesure de recommander la combinaison de matériaux la plus adaptée aux exigences fonctionnelles de votre produit (résistance chimique, résistance aux chocs et biocompatibilité, par exemple).

4. Combien de temps faut-il entre la conception et le prototype ?

Le délai de réalisation d'un prototype est généralement de 3 à 5 semaines. Ce délai comprend les revues de conception critiques, la fabrication et les essais du moule, ainsi que l'échantillonnage. LS Manufacturing utilise une gestion de projet efficace et une ingénierie simultanée pour garantir la réalisation rapide de chaque processus. Pour les projets prioritaires, nous proposons également des services accélérés afin de minimiser les délais de livraison tout en garantissant la qualité, permettant ainsi à nos clients de valider rapidement la conception des produits.

Résumé

Le moulage par insertion et le surmoulage, opérations inhérentes à la plasturgie moderne, revêtent une importance particulière pour l'interface homme-machine et l'intégration structurelle. Le choix d'un procédé adapté, qui influence non seulement les performances du produit, mais aussi le coût de production et la compétitivité sur le marché, est étroitement lié.

Qu'il s'agisse de moulage par insertion pour une intégrité structurelle ou de surmoulage pour une prise en main confortable, l'objectif est d'apporter une valeur ajoutée accrue aux produits grâce à une intégration de pointe des matériaux et des procédés. Contactez LS Manufacturing et téléchargez vos plans dès maintenant pour obtenir un devis de surmoulage instantané (prix du surmoulage) . Faites confiance à LS Manufacturing pour un surmoulage d'une précision optimale !

📞Tél. : +86 185 6675 9667

📧Courriel : info@longshengmfg.com

🌐Site Web : https://lsrpf.com/

Clause de non-responsabilité

Le contenu de cette page est fourni à titre informatif uniquement. Services de fabrication LS. Aucune déclaration ni garantie, expresse ou implicite, n'est donnée quant à l'exactitude, l'exhaustivité ou la validité des informations. Il ne faut pas en déduire qu'un fournisseur ou fabricant tiers fournira les paramètres de performance, les tolérances géométriques, les caractéristiques de conception spécifiques, la qualité et le type de matériau ou la fabrication par l'intermédiaire du réseau LS Manufacturing. Cette responsabilité incombe à l'acheteur. Demande de devis pour les pièces . Identifiez les exigences spécifiques pour ces sections. Veuillez nous contacter pour plus d'informations .

Équipe de fabrication LS

LS Manufacturing est une entreprise leader du secteur . Nous nous concentrons sur les solutions de fabrication sur mesure. Forts de plus de 20 ans d'expérience et comptant plus de 5 000 clients, nous nous spécialisons dans l'usinage CNC de haute précision, la tôlerie , l'impression 3D , le moulage par injection , l'emboutissage des métaux et d'autres services de fabrication intégrés.

Notre usine est équipée de plus de 100 centres d'usinage 5 axes de pointe, certifiés ISO 9001:2015. Nous fournissons des solutions de fabrication rapides, efficaces et de haute qualité à nos clients dans plus de 150 pays. Qu'il s'agisse de production en petite série ou de personnalisation à grande échelle, nous répondons à vos besoins avec une livraison rapide en 24 heures. Choisir LS Manufacturing , c'est choisir efficacité, qualité et professionnalisme.

Pour en savoir plus, visitez notre site Web : www.lsrpf.com .