Dans les domaines de la fabrication et de l'ingénierie, la question « La fonte est-elle meilleure que l'acier ? » est ancienne et courante. Cependant, la réponse relève davantage d'un jeu de compromis que d'un « oui » ou « non » ; la situation est plus complexe. La fonte et l'acier sont tous deux des alliages fer-carbone dont les performances diffèrent en raison d'importantes différences de composition chimique, de procédés de fabrication et de microstructure.

La clé du choix entre la fonte et l'acier n'est pas la supériorité globale des matériaux eux-mêmes, mais plutôt l'association correcte de votre application spécifique, de l'importance relative des performances et du budget . Cet article fournira une explication claire des caractéristiques fondamentales de la fonte et de l'acier, en comparant leurs avantages et leurs inconvénients.

S'appuyant sur l'immense expérience et l'expertise de LS Manufacturing en matière de traitement des matériaux, cet article propose de brèves recommandations pour le choix des matériaux, vous aidant à faire les choix techniques les plus économiques et les plus fiables pour chaque composant important. Pour vous faire gagner du temps, voici un bref aperçu des principales conclusions.

Tableau de référence rapide des propriétés des noyaux en fonte et en acier

| Dimension de la fonctionnalité | Fonte | Acier |

| Teneur en carbone | Élevé (plus de 2 %) | Faible (0,02% - 2%) |

| Processus de fabrication | Fonderie | Coulée, forgeage, laminage |

| Principaux avantages | Bonne résistance à l'usure, bon amortissement des vibrations, bonne fluidité de coulée, faible coût | Haute résistance, bonne ténacité (résistance aux chocs), bonne plasticité et soudabilité |

| Principaux inconvénients | Fragilité, faible résistance à la traction, presque impossible à forger ou à souder | Mauvais amortissement des vibrations, coût de production relativement élevé |

| Applications typiques | Blocs moteurs, bases de machines-outils, disques de frein, tuyaux | Bâtiments de construction, châssis automobiles, outils, outils de coupe, arbres mécaniques |

- La fonte résiste à la pression et aux frottements avec brio. Son amortissement naturel des vibrations et son prix abordable la rendent imbattable pour les structures statiques exigeant stabilité et résistance à l'usure.

- L'acier offre une résistance supérieure aux charges dynamiques et aux chocs. Sa résistance et sa robustesse sont incomparables, ce qui en fait le matériau de choix pour les applications soumises à de fortes charges et critiques en matière de sécurité.

La décision d'utiliser de la fonte ou de l'acier est en fait une question d'adéquation aux conditions de fonctionnement du produit : souhaitez-vous que l'amortissement des vibrations et le coût soient les priorités absolues, ou souhaitez-vous que la résistance et la ténacité soient les priorités absolues ?

Pourquoi faire confiance à ce guide ? Expérience pratique des experts de LS Manufacturing

Les conclusions tirées ici ne sont pas tirées de livres ; elles sont le fruit de l'expérience quotidienne de LS Manufacturing dans le département de fabrication de tôles . Nous savons pertinemment que les fondements théoriques du choix des matériaux doivent être étroitement liés à la fabricabilité.

Par exemple, lorsque nous concevons une armoire de serveur haut de gamme, nous ne recommandons pas seulement de l'acier doux d'une résistance appropriée pour garantir l'intégrité structurelle, mais nous utilisons également notre expertise en conception pour la fabricabilité ( DFM ) pour mieux prédire les rayons de courbure, les emplacements de soudure et les tolérances sur les dessins à l'avance afin d'éviter les problèmes potentiels de déformation et de concentration de contraintes pendant la fabrication.

LS Manufacturing a récemment aidé un client à consolider efficacement son boîtier d'équipement , composé de plusieurs dizaines de pièces soudées, en une seule unité produite par emboutissage de précision et soudage laser . Cette amélioration innovante et avantageuse du procédé de tôlerie a permis non seulement d'augmenter le rendement de 30 %, mais aussi de réduire les coûts globaux grâce à la réduction des étapes d'assemblage.

C'est précisément la valeur que LS Manufacturing peut vous apporter : nous utilisons notre vaste expérience dans les propriétés des matériaux et en faisons des solutions précieuses, efficaces et compétitives en termes de coûts pour la fabrication de tôles.

Pourquoi ne peut-on pas répondre à la question du choix des matériaux par un simple « Lequel est le meilleur ? »

En ingénierie, la question « La fonte ou l'acier ? » est un sophisme classique. Ce n'est jamais tout à fait tranché, car les différences intrinsèques entre les deux nécessitent qu'ils soient conçus pour répondre à des problèmes différents. Le piège consiste à connaître leurs caractéristiques intrinsèques et à les adapter précisément aux conditions de travail spécifiques.

1. La microstructure détermine les performances macroscopiques :

Du point de vue de la science des matériaux, la principale différence entre la fonte et l'acier réside dans la structure du carbone. Dans la fonte, le carbone est principalement présent sous forme de structures de graphite libre (feuillets ou globules), ce qui lui confère de bonnes propriétés d'amortissement des vibrations et d'abrasion, mais la rend fragile.

En revanche, le carbone de l'acier est principalement présent sous forme de solution solide avec du fer, comme la perlite, qui est extrêmement solide, tenace et soudable. Cette différence structurelle radicale explique à elle seule la séparation de leurs utilisations dès le départ.

2. Compromis de performance et « principe d'applicabilité » :

Il n'existe pas de matériau universel. Par exemple, pour les bases de machines-outils à usage intensif, où l'absorption des vibrations est nécessaire pour garantir la précision de l'usinage , la solution la plus adaptée est la fonte, dont la capacité d'absorption des chocs est plusieurs fois supérieure à celle de l'acier.

Cependant, pour les crochets de grue soumis à des chocs dynamiques, la plus grande ténacité de l'acier constitue une option de sécurité imbattable. Un mauvais choix de matériau peut s'avérer désastreux. LS Manufacturing avait déjà eu une pièce de transmission, destinée à être utilisée avec de l'acier haute ténacité , montée par erreur sur de la fonte ordinaire. Le composant s'est ensuite fracturé, ne pouvant supporter la charge prévue, entraînant un arrêt coûteux de toute la ligne de production.

Un simple tableau comparatif des performances n'est qu'un point de départ. Une décision éclairée nécessite un examen attentif des conditions de contrainte, des conditions opérationnelles, du coût de production et de la durée de vie du composant.

Quand la fonte est-elle un meilleur choix ?

Lorsque les exigences de votre travail exigent stabilité, amortissement des vibrations et rentabilité d' un moulage complexe , la fonte est souvent un choix plus judicieux que l'acier. Ses avantages uniques en termes de performances sont illustrés dans les exemples suivants, influençant profondément le choix de conception entre la fonte et l'acier.

1. Excellent amortissement des vibrations et stabilité dimensionnelle :

La structure graphite naturelle de la fonte lui confère une excellente capacité d'absorption des vibrations mécaniques , avec une capacité d'amortissement 5 à 10 fois supérieure à celle de l'acier. Les machines de précision l'exigent. Les glissières et les bases des machines-outils hautes performances, par exemple, doivent être en fonte grise. Elle amortit efficacement les vibrations internes et externes, préservant ainsi la précision d'usinage , une capacité qu'aucune construction en acier ne peut surpasser.

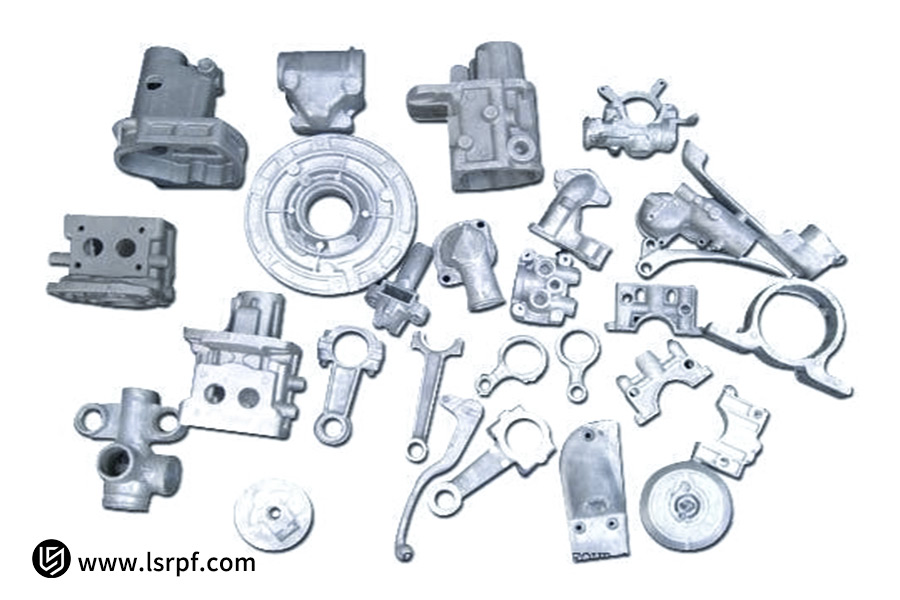

2. Excellente capacité de formage de pièces complexes et rentabilité :

Le point de fusion idéal et la bonne fluidité de la fonte facilitent le moulage de pièces à parois minces aux géométries complexes et aux cavités à grains fins. Pour les pièces structurelles complexes telles que les blocs moteurs et les blocs de soupapes hydrauliques, le moulage monobloc est bien moins coûteux que l'usinage ou le soudage de pièces d'acier . Cela optimise directement la structure des coûts de la fonte et de l'acier et, surtout, a un impact considérable sur la production en grande série.

3. Résistance à l'usure inhérente et propriétés autolubrifiantes :

Le graphite de la fonte est un lubrifiant. Lorsqu'il est usé, le graphite laisse un film lubrifiant sur les surfaces de frottement , ce qui lui confère une excellente résistance à l'usure en conditions de faible ou sans huile (par exemple, segments de piston et chemises de cylindre dans les moteurs). Parallèlement, la fonte, comme l'acier, présente une résistance à la compression comparable à celle de l'acier, ce qui lui permet de supporter de lourdes charges statiques.

4. Avances en matière de performances dans la fonte ductile :

Avec l'avènement de la fonte ductile, les applications de la fonte se sont considérablement élargies. La sphéroïdisation du graphite permet d'obtenir une résistance et une ténacité comparables à celles de l'acier, tout en conservant les avantages intrinsèques de la fonte en matière d'amortissement des vibrations et de moulage.

Il est donc largement utilisé dans les applications à résistance à la traction plus élevée et à fatigue critique, telles que les carters d'essieu de camions lourds et les moyeux et bases d'éoliennes, offrant un compromis parfait entre l'acier et la fonte en termes de performances et de rentabilité.

Si vous avez du mal à choisir entre l'acier et la fonte, contactez LS Manufacturing pour une analyse professionnelle gratuite et personnalisée.

Quand faut-il donner la priorité à l’acier ?

Dès lors que la conception exige des charges dynamiques, un rapport résistance/poids élevé et des performances structurelles élevées, l'acier démontre toute sa valeur. Comparé à la fonte, l'acier présente des atouts décisifs en termes de ténacité, d'assemblage et de performances supérieures, ce qui en fait le matériau idéal pour les structures d'ingénierie dynamiques modernes. Voici une brève comparaison de leurs propriétés mécaniques :

| Indice de performance | Fonte (fonte ductile par exemple) | Acier (acier à carbone moyen par exemple) |

| Résistance à la traction | 400-600 MPa | 500-800 MPa (qui peut être augmenté par traitement thermique) |

| Élongation | 10-15% | 15-25 % (résistance beaucoup plus élevée) |

| Résistance aux chocs | 15-30 J | 40-100+ J |

| Soudabilité | Traitement spécial de mauvaise qualité uniquement | Excellent |

| Potentiel de traitement thermique | Limité | Extensif (trempe, revenu, etc.) |

1. Excellente combinaison de résistance et de robustesse :

En comparant la résistance à la traction et la ténacité de la fonte et de l'acier, l'acier est incontestablement en tête. Sa structure cristalline homogène lui permet d'absorber des charges d'impact, de flexion et de traction importantes, sans exception jusqu'à la rupture fragile. Pour les composants dynamiques critiques pour la sécurité, tels que les crochets de grue et les arbres de transmission d'équipements lourds, l'acier est le choix numéro un en matière de sécurité.

2. Soudabilité et formabilité inégalées :

Entre la soudabilité de l'acier et celle de la fonte, le premier est supérieur. L'acier peut être soudé facilement pour former de grandes structures complexes, telles que des charpentes de bâtiments et des appareils à pression. La fonte, quant à elle, ne peut être soudée que par des procédés spécialisés et est sujette aux fissures, ce qui limite considérablement ses applications pour les opérations d'assemblage et de modification.

3. Traitement thermique étendu et amélioration des performances :

Grâce aux traitements thermiques (par exemple, revenu et trempe), l'acier peut considérablement augmenter sa dureté superficielle, sa ténacité à cœur ou sa résistance à la fatigue. L'utilisation d' aciers alliés (par exemple, l'acier au chrome-molybdène) permet également d'ajuster ses propriétés mécaniques afin de fabriquer des moules hautement résistants à l'usure ou des composants critiques à haute ténacité. Une telle aptitude au réglage est impossible avec la fonte.

Lorsque votre application est soumise à des charges dynamiques, à des risques d'impact, nécessite des structures soudées très complexes ou nécessite une amélioration des performances grâce à un traitement thermique, l'acier, en raison de son rapport de résistance plus élevé que la fonte, de sa ténacité élevée et de sa portée illimitée pour l'application de l'acier allié, est le choix automatique.

Quelle est la vérité sur la fragilité des matériaux ?

La réponse à la question « La fonte est-elle plus fragile que l'acier ? » est plus qu'un simple « oui ». La fragilité se définit par la capacité d'un matériau à résister à la propagation des fissures, et celle-ci dépend directement de sa microstructure.

1. Micromécanismes de fragilité :

La fragilité de la fonte grise est en grande partie due à la présence de graphite lamellaire. Ces lamelles de graphite s'apparentent à des pointes de microfissures naturelles dans le matériau. Elles entraînent d'importantes concentrations de contraintes sous charge et favorisent la propagation de fissures et de fractures catastrophiques. La microstructure homogène de l'acier ne présente pas de tels sites naturels propices à l'apparition de défauts et dissipe l'énergie par déformation plastique, ce qui accroît la ténacité du matériau.

2. Percée dans la ténacité de la fonte ductile :

Il convient de noter que toutes les fontes ne sont pas aussi fragiles. La fonte ductile, en transformant le graphite lamellaire en formes sphériques, réduit considérablement l'effet de concentration des contraintes. Son allongement peut être augmenté de moins de 1 % pour la fonte grise à plus de 18 % , et sa résistance aux chocs est considérablement améliorée. Même dans certaines applications, elle peut remplacer l'acier forgé, démontrant pleinement sa capacité à contrôler les propriétés macroscopiques en modifiant les microstructures.

3. Les conditions de fonctionnement déterminent la fragilité :

La ténacité des matériaux n'est pas une propriété fixe ; elle dépend principalement des conditions d'utilisation. La température joue un rôle majeur : la plupart des aciers deviennent cassants, leur résistance aux chocs diminuant brutalement à basse température, passant de l'état ductile à l'état cassant.

Par conséquent, dans les environnements froids, les structures doivent intégrer des aciers à bonne ténacité à basse température. Pour les socles de machines-outils constamment pressés, la fragilité de la fonte sous compression n'est pas un défaut, mais un atout, grâce à sa grande rigidité et à son amortissement des vibrations. La fragilité est une fonction conjointe du type de matériau (fonte ductile ou fonte grise), de la microstructure et des conditions de fonctionnement spécifiques.

Une sélection intelligente doit être basée sur une évaluation globale du type de charge du composant (impact ou état stable), de la température de fonctionnement et des conséquences d'une défaillance, plutôt que sur un terme qualitatif subjectif.

Comparaison d’usinabilité : qu’est-ce qui est le plus adapté à votre processus de production ?

Lors du choix entre l'usinage de l'acier et de la fonte , l'usinabilité du matériau a une incidence directe sur l'efficacité de la production, le coût et la qualité finale. Fort d'une solide expérience pratique, LS Manufacturing comparera les caractéristiques d'usinage de ces deux matériaux d'un point de vue production afin de vous aider à optimiser votre processus de fabrication.

1. Avantages et défis de l'usinage de la fonte :

La fonte (en particulier la fonte grise) présente une excellente usinabilité grâce à sa composition en graphite. Le graphite agit également comme brise-copeaux et lubrifiant, réduisant ainsi les efforts de coupe et permettant d'obtenir un état de surface lisse. Dans notre exemple, des vitesses de coupe plus élevées et une durée de vie d'outil relativement longue sont possibles pour le tournage de pièces en fonte, comme des blocs moteurs. Par ailleurs, la présence de couches de durcissement superficiel ou de micro-trous dans les pièces en fonte induit une usure irrégulière de l'outil lors des opérations de coupe, ce qui nécessite un contrôle rigoureux de la matière entrante et un contrôle uniforme des paramètres de coupe.

2. Précision et contrôle dans l'usinage de l'acier :

L'usinage de l'acier est un art artisanal. Ses copeaux immobiles encerclent l'outil et produisent une chaleur indésirable, compromettant la précision. Chez LS Manufacturing, nous réussissons ce test grâce à des géométries d'outils spécifiques, une pression de liquide de refroidissement précise et des paramètres de coupe intelligents. Par exemple, pour l'usinage d'arbres de transmission en acier allié, nous utilisons la coupe étagée et le refroidissement haute pression pour réguler précisément la déformation thermique et préserver les tolérances dimensionnelles critiques et la précision de positionnement.

3. Points clés pour l’optimisation des processus :

L'efficacité des processus de production repose sur des stratégies ciblées. Les outils diamantés sont le secret d'une durée de vie maximale pour la fonte, et pour l'acier, du contrôle des copeaux et du refroidissement. Nos ingénieurs effectuent des essais de coupe afin de déterminer l'avance et la vitesse maximales pour chaque opération et de trouver le compromis idéal entre efficacité et qualité. Cette approche de pointe nous permet d'offrir à nos clients des solutions d'usinage rentables et durables.

Avec LS Manufacturing, nous appliquons notre vaste base de données de processus et notre vaste expérience sur le terrain pour garantir que chaque matériau puisse réaliser sa plus grande valeur dans votre processus de fabrication.

Considérations financières : au-delà du prix des matériaux ?

Pour déterminer si la fonte serait plus chère que l'acier, la comparaison des prix unitaires des matériaux est une décision injustifiée. Le meilleur coût correspond en réalité à un modèle de comptabilité analytique basé sur le coût de production complet, prenant en compte l'ensemble du processus, de la matière première au produit fini.

1. Coûts cachés de l’utilisation des matériaux :

La forme quasi définitive de la fonte permet une très grande utilisation de la matière et une très faible production de rebuts lors de la production de pièces complexes. Le moulage et l'usinage de la même pièce à partir d'une billette d'acier nécessitent un enlèvement de matière important, entraînant d'importantes pertes de rebuts. Par conséquent, pour comparer le coût de la fonte à celui de l'acier , il est préférable d'utiliser le coût net de la matière plutôt que le coût unitaire.

2. L'usinabilité détermine les coûts de fabrication :

L'usinabilité des matériaux influence directement le coût de fabrication. La fonte est généralement plus usinable et s'use moins rapidement, tandis que l'acier haute résistance se traduit par des vitesses de coupe plus faibles, une durée de vie plus longue et une consommation d'énergie plus élevée. Avec l'une de nos configurations de carter de réducteur, malgré un prix unitaire légèrement supérieur à celui de la fonte ductile, son usinabilité supérieure a permis de réduire le coût total de fabrication de 15 % par rapport à un acier faiblement allié.

3. Coûts du cycle de vie et pertes de qualité :

Une analyse de coûts efficace doit prendre en compte les risques liés à la qualité et la durée de vie utile. Les caractéristiques intrinsèques de la fonte permettent d'éviter les ruptures potentielles par fatigue des soudures dans les assemblages soudés en acier et de réduire les risques liés à la qualité. L'analyse de la valeur révèle que, pour les composants de fondation tels que les bancs de machines-outils, les meilleures propriétés d'amortissement des vibrations de la fonte peuvent améliorer la précision d'usinage et réduire les défauts de fabrication. Ces avantages à long terme compensent largement la différence de coût initial du matériau.

En analysant systématiquement l'utilisation des matériaux, le temps machine et la perte de qualité comme facteurs de coût de fabrication complets, et en appliquant l'ingénierie de la valeur pour améliorer les performances et les coûts, la solution la plus rentable peut être trouvée. C'est la clé de la création de valeur fondamentale pour LS Manufacturing.

Étude de cas : Comment LS Manufacturing optimise la sélection des matériaux pour un client de compresseurs industriels

L'un des fabricants de compresseurs industriels les plus réputés était confronté à un dilemme majeur : si le châssis tout acier de son produit haut de gamme offrait des performances fiables, son coût de production élevé le rendrait moins commercialisable. Son remplacement par la fonte, omniprésente, risquait cependant d'entraîner une résistance insuffisante à ces points vitaux, compromettant ainsi la durabilité de l'équipement. Il s'agit là d'un exemple classique de problèmes d'optimisation des matériaux.

1. Dilemme du client :

La première conception client consistait en un châssis principal en acier faiblement allié soudé. Bien que répondant aux exigences de résistance, il présentait trois inconvénients majeurs : des coûts de matériaux et de découpe élevés ; une déformation du soudage nécessitant de longs processus de finition ; et un poids total impactant l'efficacité énergétique de l'équipement. L'objectif principal de ce projet pour percer était de réduire les coûts sans compromettre les propriétés mécaniques essentielles.

2. Solution de fabrication LS :

L' équipe de LS Manufacturing , grâce à une analyse systématique d'optimisation des matériaux, a proposé la solution révolutionnaire :

- La simulation par éléments finis a déterminé la répartition des contraintes : grâce à une simulation précise, 85 % du carter du compresseur était réellement soumis à des vibrations et à des charges de pression, tandis que seulement 15 % des joints absorbaient la majorité des contraintes dynamiques.

- Structure composite en fonte ductile + manchon partiel en acier : la majeure partie est coulée en une seule passe en fonte ductile, avec des manchons en acier allié préfabriqués placés uniquement aux sièges de paliers clés et aux jonctions pour offrir un renforcement local.

- Vérification de l'innovation du processus : Un dispositif distinctif est utilisé pour assurer la précision de la coulée, et un nouveau procédé de coulée-incrustation a été conçu afin d'obtenir une interface parfaite entre les deux matériaux.

3. Résultats et valeur :

Cette étude de cas pionnière de LS Manufacturing a produit des résultats exceptionnels :

- Réduction des coûts de 35 % , principalement grâce à la réduction des dépenses en matériaux, à la suppression des procédés de soudage et à l'amélioration de l'efficacité du traitement ;

- Réduction de poids de 22 % , améliorant l'efficacité énergétique de l'équipement ;

- 40 % de réduction des vibrations et du bruit , ce qui améliore la qualité du produit.

La fiabilité de la solution a été garantie par des essais de pression de 200 000 cycles. Cette illustration démontre qu'un excellent choix de matériau ne se résume pas toujours à choisir entre deux options ; il s'agit d'une analyse technique approfondie pour trouver le bon compromis entre coût et performance. LS Manufacturing s'appuie sur cette capacité rigoureuse de résolution de problèmes pour créer continuellement de la valeur au-delà des attentes de ses clients.

FAQ

1. Le traitement thermique peut-il améliorer les performances des pièces en fonte ?

Oui, mais tout cela est réalisable dans certaines limites. Le recuit élimine efficacement les contraintes internes de la coulée et prévient la déformation de la fonte après traitement ; la normalisation uniformise la structure de la matrice et optimise les propriétés mécaniques globales. La trempe et le revenu améliorent considérablement la résistance et la dureté de la fonte ductile. Cependant, la fonte étant riche en carbone et en silicium , sa plage de traitement thermique est plus étroite que celle de l'acier. Les vitesses de chauffage et de refroidissement doivent être finement régulées afin d'éviter les fissures ou la diffusion anormale du graphite, qui aggravent encore la fragilité.

2. Quel matériau est le plus facile à réparer par soudage ?

L'acier est évidemment préférable pour les réparations par soudure. Sa structure homogène et sa ductilité avantageuse lui permettent d'être soudé selon les techniques et les matériaux de soudage standard et d'obtenir des assemblages uniformément performants. La fonte, en revanche, est très peu soudable en raison de sa forte teneur en carbone et de sa faible ductilité. Les cycles thermiques importants dus au soudage entraînent facilement la formation d'une microstructure de fonte blanche, dure et cassante dans la zone affectée thermiquement, ce qui provoque des fissures.

3. Quel matériau est le plus fiable pour les applications lourdes ?

Cela dépend entièrement de la nature de la charge. Pour les applications dynamiques exigeantes et exigeantes en charge, soumises à des impacts importants, à la fatigue ou à des contraintes alternées complexes (comme les flèches d'excavatrices et les arbres de transmission), un acier présentant une bonne ténacité et une bonne résistance à la fatigue est préférable. Pour les applications fixes intensives soumises à une pression statique élevée, où la rigidité et l'amortissement des vibrations sont primordiaux, comme les grands bâtis de presse et les outils de banc de machine , la fonte est plus fiable grâce à sa résistance à la compression, son amortissement et sa stabilité améliorés.

4. Qu’est-ce qui est le plus rentable pour la production en petites séries ?

Pour la production en petites séries, l'acier offre une plus grande flexibilité en termes de coût. Les matériaux standards (par exemple, les tôles et les profilés) sont facilement disponibles et l'acier peut être facilement formé par découpe, usinage et soudage sans outillage coûteux. Les pièces moulées en fonte nécessitent des moules spéciaux et des modèles en bois, ce qui représente un investissement initial élevé et des délais de production longs. Elles ne sont donc utilisables que pour la production en grandes séries afin de rentabiliser les coûts.

Résumé

Il n'existe pas de solution idéale entre l'acier et la fonte ; il est essentiel de trouver la solution la mieux adaptée à vos besoins spécifiques. Un choix de matériau réussi repose sur une analyse approfondie de cinq dimensions fondamentales : les performances mécaniques, le procédé de production, le profil de coûts, les attentes en matière de qualité et la stabilité de la chaîne d'approvisionnement.

Fort de ses connaissances approfondies en science des matériaux et de son expérience technique, LS Manufacturing propose des conseils avisés en sélection de matériaux. Grâce à des analyses techniques systématiques et à des années d'expérience, nous vous aidons à trouver le meilleur équilibre entre coût et performance des matériaux, pour une valeur produit optimale.

Pour des conseils d'experts sur le choix des matériaux, spécialement adaptés à votre projet, contactez notre équipe technique dès aujourd'hui. Profitez de notre expérience et de notre expertise pour sélectionner le matériau le plus adapté à votre produit. Contactez LS Manufacturing et téléchargez vos plans dès maintenant pour obtenir un devis instantané de fabrication de tôle (prix de fabrication de tôle) . Faites confiance à LS Manufacturing pour une précision optimale en matière de fabrication de tôle !

📞Tél. : +86 185 6675 9667

📧Courriel : info@longshengmfg.com

🌐Site Web : https://lsrpf.com/

Clause de non-responsabilité

Le contenu de cette page est fourni à titre informatif uniquement. Services de fabrication LS. Aucune déclaration ni garantie, expresse ou implicite, n'est donnée quant à l'exactitude, l'exhaustivité ou la validité des informations. Il ne faut pas en déduire qu'un fournisseur ou fabricant tiers fournira les paramètres de performance, les tolérances géométriques, les caractéristiques de conception spécifiques, la qualité et le type de matériau ou la fabrication par l'intermédiaire du réseau LS Manufacturing. Cette responsabilité incombe à l'acheteur. Demande de devis pour les pièces . Identifiez les exigences spécifiques pour ces sections. Veuillez nous contacter pour plus d'informations .

Équipe de fabrication LS

LS Manufacturing est une entreprise leader du secteur . Nous nous concentrons sur les solutions de fabrication sur mesure. Forts de plus de 20 ans d'expérience et comptant plus de 5 000 clients, nous nous spécialisons dans l'usinage CNC de haute précision, la tôlerie , l'impression 3D , le moulage par injection , l'emboutissage des métaux et d'autres services de fabrication intégrés.

Notre usine est équipée de plus de 100 centres d'usinage 5 axes de pointe, certifiés ISO 9001:2015. Nous fournissons des solutions de fabrication rapides, efficaces et de haute qualité à nos clients dans plus de 150 pays. Qu'il s'agisse de production en petite série ou de personnalisation à grande échelle, nous répondons à vos besoins avec une livraison rapide en 24 heures. Choisir LS Manufacturing , c'est choisir efficacité, qualité et professionnalisme.

Pour en savoir plus, visitez notre site Web : www.lsrpf.com .