En ingénierie et en fabrication, le choix des matériaux est souvent un compromis de premier ordre sur les performances. Les concepteurs sont souvent confrontés à un dilemme : l'exigence d'un matériau indestructible mais économiquement léger ; l'exigence de résistance à l'écrasement et l'exigence d'économie. C'est ici que l'acier et le titane , les deux titans du monde des métaux, s'opposent.

Cependant, la véritable question n'est pas la décision finale. Les alliages de titane ne sont pas universels, et l'acier à haute résistance n'est pas obsolète. Le titane est remarquable grâce à son rapport résistance/poids exceptionnel et à sa résistance supérieure à la corrosion, mais l'acier s'impose grâce à sa résistance absolue inégalée et à son prix abordable. Leur utilité n'est pas purement fonctionnelle, mais réside dans leur parfaite adéquation à l'application finale. Cette dernière comparaison vise à dissiper les malentendus concernant les compromis les plus logiques entre dureté, résistance et poids pour des applications spécifiques. Pour vous faire gagner du temps, voici un bref aperçu des points clés à retenir.

Référence rapide : choisissez votre robinet en un coup d'œil

| Dimensions | Titane (Ti-6Al-4V par exemple) | Acier (acier allié 4140 par exemple) |

| Dureté | Élevé (~36 HRC) | Très élevé (~58 HRC après traitement thermique) |

| Force | Très élevé (résistance à la traction ~900 MPa) | Plus élevé (résistance à la traction ~655 MPa, atteignant ~1480 MPa après traitement thermique) |

| Poids | Très léger (densité ~4,43 g/cm³) | Lourd (densité ~7,85 g/cm³) |

| Résistance à la corrosion | Excellent | Mauvais (acier au carbone)/Bon (acier inoxydable) |

| Coût | Très élevé | Faible (acier au carbone)/Élevé (acier inoxydable, acier allié) |

Le problème lors du choix du titane ou de l’acier est d’ aligner correctement les priorités les plus importantes de l’application :

- Si l’on désire une résistance absolue maximale, une dureté et un coût minimal et que l’environnement de corrosion est gérable, l’acier est moins cher et constitue le choix logique.

- Si la réduction du poids, une résistance maximale à la corrosion et un excellent rapport résistance/poids sont absolument nécessaires, et que le prix importe peu, le titane est l'option incontournable. Il n'y a pas de meilleur ni de pire absolu, mais c'est la solution idéale pour une situation donnée.

Pourquoi faire confiance à ce guide ? Expérience concrète des experts LS

Chez LS Precision, nous investissons depuis plus de quinze ans dans la prestation de services en science des matériaux et en ingénierie. Mon domaine d'expertise comprend le choix, les essais et l'analyse des défaillances des métaux hautes performances . Toutes les données comparatives et conclusions présentées dans ce guide ne sont pas des copies conformes des manuels ; elles ont été rigoureusement vérifiées par nos équipes lors de tests en laboratoire et dans le cadre d'applications techniques réelles.

LS Precision comprend que la moindre variation de paramètres peut compromettre un projet. C'est pourquoi nous adhérons toujours à la philosophie « axée sur les données et l'application », afin que toutes nos recommandations soient rigoureusement établies. Cette expérience est le fruit d'une longue expérience. LS Precision a déjà aidé un fabricant de drones à choisir le matériau de ses trains d'atterrissage. Malheureusement, le client nous avait initialement demandé d'utiliser un alliage d'acier traditionnel pour une résistance maximale.

Mais après simulation de poids et essais de fatigue, nous avons finalement opté pour un alliage de titane, offrant une endurance en vol nettement supérieure sans compromettre la résistance requise. L'expérience nous a donc convaincus qu'il n'existe pas de matériau idéal, mais le meilleur en fonction des circonstances. Ce guide regorge de conseils pratiques.

Le titane est-il vraiment plus dur que l'acier ? Découvrez la vérité cachée sur la dureté

« L'acier est-il plus dur que le titane ? » C'est l'une des questions les plus fréquentes lors du choix d'un matériau. Pour répondre à cette question, il faut d'abord définir scientifiquement la « dureté » et comment la mesurer. En ingénierie, la dureté est traditionnellement définie comme la capacité d'un matériau à résister à une déformation plastique locale (par exemple, une rayure ou une indentation). Les duretés Rockwell ( HRC ) et Vickers ( HV ) sont généralement utilisées comme outils de quantification.

D'après les mesures, la dureté Rockwell des alliages de titane standard (par exemple, Ti-6Al-4V ) est d'environ 30 à 36 HRC , tandis que celle des aciers alliés à teneur moyenne en carbone traités thermiquement (par exemple, 40Cr ) peut atteindre 50 à 60 HRC . Les aciers à outils à très haute teneur en carbone restent supérieurs à 60 HRC. Autrement dit, le titane est-il plus dur que l'acier ? Non, la dureté brute de la plupart des aciers est bien supérieure à celle des alliages de titane. Voici quelques valeurs comparatives typiques :

| Type de matériau | Dureté Rockwell (HRC) | Dureté Vickers (HV) | Remarques |

| Titane pur | 15-20 | 150-200 | Titane industriellement pur |

| Alliage de titane Ti-6Al-4V | 30-36 | 300-350 | Alliage de qualité aérospatiale |

| Acier au carbone doux (Q235) | 10-15 | 120-150 | Non traité thermiquement |

| Acier allié (40Cr) | 50-54 | 500-550 | Trempé et revenu |

| Acier à outils (Cr12MoV) | 58-62 | 700-800 | Trempé et revenu |

Alors pourquoi le mythe selon lequel « le titane est plus dur que l'acier » a-t-il été créé ? La raison est un contexte mal choisi. On confond souvent « résistance », « ténacité » ou « résistance à l'usure » avec la dureté. Le véritable avantage des alliages de titane réside dans leur rapport résistance/poids exceptionnellement élevé et leur meilleure résistance à la corrosion par rapport à la dureté absolue.

Comparaison de résistance : titane ou acier : lequel résiste le mieux aux conditions extrêmes ?

D'un point de vue matériel, la question « Le titane est-il plus résistant que l'acier ? » ne peut être répondue que de manière multidimensionnelle. La résistance n'est pas un paramètre unique ; une évaluation approfondie de différents paramètres, tels que la résistance à la traction , la limite d'élasticité et la résistance à la fatigue, est nécessaire. Ses performances en conditions difficiles sont particulièrement inégalées.

1. Limite d'élasticité et résistance à la traction

En termes de nombre, l'acier à haute résistance est supérieur. Par exemple, les alliages de titane coûteux (par exemple, le Ti-6Al-4V ) ont une résistance à la traction d'environ 900 à 1 000 MPa, tandis que les nuances d'acier allié traitées thermiquement (par exemple, le 30CrMnSiA) peuvent facilement dépasser les 1 500 MPa. L'acier présente également une limite d'élasticité plus élevée, c'est-à-dire une déformation permanente moindre sous des charges statiques très dispersées.

2. Environnements dynamiques et corrosifs

Mais la réponse à la question « Le titane est-il plus résistant que l'acier ? » est inversée lorsqu'il s'agit d' environnements dynamiques et corrosifs. Les alliages de titane présentent une résistance à la fatigue bien supérieure à celle de l'acier, notamment sous des conditions de chargement cyclique (comme dans les composants aérospatiaux ), où ils offrent une plus grande résistance à la propagation des fissures.

De plus, le titane présente une résistance stable à hautes et basses températures et dans des conditions corrosives (par exemple, eau de mer et milieux acides), tandis que l'acier nécessite un traitement de surface ou un alliage pour masquer son manque de résistance à la corrosion. Il se fragilise également à basse température et se ramollit à haute température.

S'il s'agit d'une capacité de charge maximale dans une seule direction, l'acier remporte la palme ; mais lorsque la question de l'efficacité du poids, de la durée de vie en fatigue et de l'adaptation aux environnements avancés est un facteur, alors les alliages de titane sont le choix dans des conditions extrêmes.

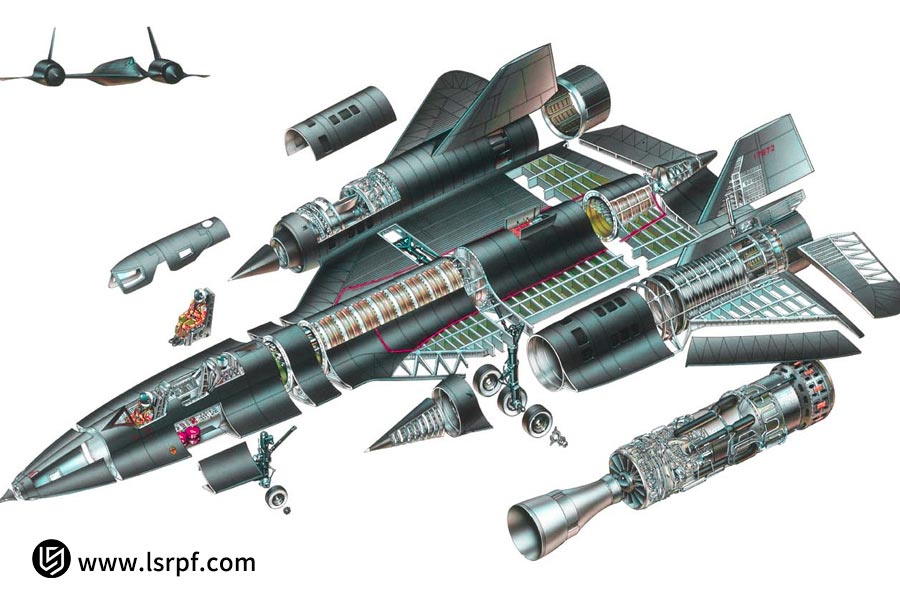

Différence de poids : pourquoi l’aérospatiale préfère le titane ?

En comparant l'acier et le titane, la différence la plus significative réside dans la densité . Le titane a une densité d' environ 4,5 g/cm³ , tandis que celle de l'acier est de 7,8 g/cm³ . Autrement dit, à volume identique, le titane est environ 42 % plus léger que l'acier . Cet avantage de poids significatif a conduit à une large utilisation du titane dans l'industrie aérospatiale.

L'allègement ne suffit cependant pas ; l'essentiel réside dans la « résistance spécifique » ( rapport résistance/densité ). L'acier à haute résistance peut présenter une résistance absolue supérieure à celle des alliages de titane, mais le titane surpasse largement l'acier en termes de résistance spécifique. Par exemple, l'alliage de titane Ti-6Al-4V, largement utilisé, présente une résistance à la traction d'environ 900 MPa et une résistance spécifique de 200 MPa/(g/cm³). Un acier à haute résistance présentant une résistance à la traction de 1 500 MPa présente une résistance spécifique d'environ 190 MPa/(g/cm³).

Cela signifie que les composants en titane peuvent être légers tout en répondant aux mêmes exigences de résistance. Cette efficacité pondérale est primordiale pour les applications aérospatiales. Chaque kilogramme gagné se traduit par une charge utile accrue, une consommation de carburant optimale et de meilleures performances de vol.

Bien que le titane soit coûteux, les performances accrues obtenues grâce à son utilisation dans des composants critiques tels que les rotors de moteurs, les cadres de fuselage et les trains d'atterrissage en font un matériau stratégique essentiel. C'est précisément là que réside l'intérêt fondamental des alliages de titane, incomparables avec l'acier.

Concours de résistance à la corrosion : acier inoxydable et titane : lequel dure le plus longtemps ?

La résistance à la corrosion est l'un des principaux critères de comparaison entre le titane et l'acier inoxydable. Bien que l'acier inoxydable soit communément considéré, à tort, comme « résistant à la corrosion » en raison de son nom, sa résistance aux environnements corrosifs diffère sensiblement de celle du titane.

1. Mécanisme de résistance à la corrosion :

En termes de résistance à la corrosion, l'acier inoxydable s'appuie sur une couche passive de chrome pour résister à l'oxydation , tandis que le titane est protégé par une couche dense et auto-réparatrice d'oxyde de titane à sa surface . Cette différence intrinsèque se traduit par une résistance globale supérieure à celle du titane dans une comparaison acier inoxydable/titane :

Il résiste à la corrosion par piqûres et crevasses causée par les ions chlorure (courants dans les applications en eau de mer), tandis que même les aciers inoxydables de bonne qualité comme le 316L peuvent continuer à subir une corrosion localisée après une immersion prolongée dans l'eau de mer.

2. Compatibilité chimique :

Les implications de la comparaison entre l'acier inoxydable et le titane sont encore plus marquées en matière de compatibilité chimique . Le titane se comporte bien dans les acides oxydants (par exemple, l'acide nitrique), les acides organiques et les solutions alcalines, et sa plage de pH utile est beaucoup plus large que celle de l'acier inoxydable.

L'acier inoxydable est sensible à la fissuration par corrosion sous contrainte dans les environnements acides contenant des ions halogènes, en particulier des ions chlorure. La seule exception concerne les environnements acido-réducteurs (acide chlorhydrique et acide sulfurique dilués), où le titane se corrode rapidement, et où l'acier inoxydable s'en sort également mal.

Dans une comparaison directe entre l'acier inoxydable et le titane, le choix dépend de l'environnement d'application :

- Pour la plupart des environnements quotidiens et la plupart des applications industrielles, l’acier inoxydable offre une solution de protection contre la corrosion rentable ;

- Dans les environnements agressifs tels que l'ingénierie marine, chimique et médicale et l'aérospatiale , où la fiabilité est primordiale, le titane est sans aucun doute l'option la plus durable.

Analyse des coûts : pourquoi les produits en titane sont-ils si chers ?

Le coût des produits en titane est bien supérieur à celui du métal ordinaire, et ce pour plusieurs raisons. Nous analysons ci-dessous les causes de cet écart de prix en fonction de la matière première , de la difficulté de transformation et du coût de production .

Matières premières

Concernant les matières premières, bien que le titane soit abondant dans la croûte terrestre, sa fusion est extrêmement complexe et énergivore. Le procédé Kroll de production d'éponge de titane à partir de minerai de titane nécessite des conditions de vide à haute température, ce qui porte son coût de production à 10 000 à 15 000 dollars la tonne , contre seulement 500 à 800 dollars la tonne pour les lingots d'acier ordinaires.

Difficulté de traitement

La difficulté de mise en œuvre est un autre facteur important. Le titane présente une faible conductivité thermique , ce qui entraîne une production localisée de chaleur lors de l'usinage, accélérant l'usure des outils et nécessitant des outils et des liquides de refroidissement spécifiques. De plus, le titane est chimiquement très actif , nécessitant un usinage à chaud sous atmosphère protectrice, tandis que l'usinage à froid exige un retour élastique important. Tous ces facteurs nécessitent des procédés et des équipements spécialisés, ce qui augmente encore les coûts de production.

Coût de production

En termes de coût de production, le titane est plus cher que l'acier à toutes les étapes de sa production . Les coûts de fusion du titane sont 20 à 30 fois supérieurs à ceux de l'acier, et les coûts de transformation sont 3 à 5 fois supérieurs à ceux de la matière première. Parallèlement, le rendement n'est que de 50 à 60 % , bien inférieur aux 85 à 95 % de l'acier. Avec une telle structure de coûts, le prix final des produits en titane est 5 à 10 fois supérieur à celui de l'acier, voire supérieur.

Malgré leur coût élevé, le meilleur rapport résistance/poids et la biocompatibilité des alliages de titane en font un matériau incontournable pour les applications à forte valeur ajoutée telles que l'aérospatiale et les implants médicaux . Ces meilleures propriétés compensent finalement leur coût.

Comparaison des performances de traitement : quel matériau est le plus facile à fabriquer ?

Lors du choix des matériaux, l'usinabilité est généralement l'un des facteurs déterminants de l'efficacité et du coût de production. Cet article compare de manière impartiale l'usinabilité, la soudabilité et la difficulté de formage du titane et de l'acier, offrant des conseils pratiques pour le choix de votre procédé de fabrication.

Performances de coupe

En termes d'usinabilité, l'acier est plus facile à usiner que le titane. L'acier présente une conductivité thermique et des propriétés de bris de copeaux favorables, ce qui permet des vitesses de coupe plus élevées et des outils standard. Les alliages de titane ont une faible conductivité thermique, ce qui entraîne une concentration de chaleur sur l'arête de l'outil pendant l'usinage et réduit sa durée de vie. De plus, ils nécessitent des outils spéciaux et des vitesses de coupe plus faibles, ce qui se traduit par une moindre efficacité d'usinage.

Performances de soudage

En matière de soudabilité, l'acier est encore une fois supérieur. La plupart des aciers sont soudables avec des techniques conventionnelles, tandis que l'acier inoxydable ne nécessite qu'un apport de chaleur contrôlé pour obtenir des soudures homogènes. Cependant, le soudage du titane nécessite une atmosphère totalement inerte et impose des exigences extrêmement élevées en matière d'environnement de travail. La moindre trace de contamination peut entraîner une fragilisation de la soudure.

Traitement de formage

L'acier présente d'excellentes propriétés de formage à chaud et à froid et s'adapte facilement à divers procédés de formage. Le titane présente un retour élastique élevé lors du formage à température ambiante et doit généralement être formé à chaud. Cela augmente non seulement les besoins en équipements, mais aussi les coûts de production. L'acier présente une fabricabilité et un coût supérieurs lors des trois étapes de transformation.

Dans l’ensemble, l’acier présente une meilleure fabricabilité et une meilleure rentabilité pour les trois opérations de traitement :

- Son usinabilité supérieure, ses méthodes de soudage établies et sa formabilité acceptable en font le matériau de premier choix pour la majorité des applications de fabrication.

- Cependant, bien que le titane soit plus difficile à traiter, ses avantages de performance uniques restent imbattables dans certaines applications haut de gamme.

Il est préférable de rechercher un compromis optimal entre la difficulté de traitement et les performances du matériau en fonction des exigences d'utilisation finale du produit, de la taille du lot de production et de la marge de coût.

De quelle manière LS identifie-t-il le matériau le plus adapté à ses clients en matière de dispositifs médicaux ?

1. Défi client :

Une entreprise de dispositifs médicaux haut de gamme était confrontée à un dilemme crucial dans le choix des matériaux pour développer la prochaine génération d'instruments chirurgicaux mini-invasifs. Les instruments traditionnels en acier inoxydable étaient peu maniables lors des interventions longues, ce qui fatiguait le chirurgien.

De plus, les cycles répétés de stérilisation à haute température et haute pression ont commencé à montrer des signes de corrosion superficielle, compromettant la durée de vie et la sécurité de l'instrument. Le client recherchait une solution innovante répondant aux normes d'hygiène les plus strictes pour les dispositifs médicaux tout en améliorant l'expérience chirurgicale.

2. Limites des solutions traditionnelles :

Les méthodes traditionnelles adoptent généralement une approche mono-matériau : soit elles utilisent de l'acier inoxydable 316L partout pour gérer les coûts au détriment du poids et de la résistance à la corrosion, soit elles utilisent un alliage de titane partout, ce qui est confronté aux difficultés du coût élevé et des complications de traitement.

Une telle approche du type « tout ou rien » ne répond pas de manière adéquate aux différentes exigences de performance, de sécurité et économiques des dispositifs médicaux simultanément, en particulier lorsque l’on compare l’utilisation du titane à celle de l’acier inoxydable, où les deux présentent leurs avantages et leurs limites respectifs, empêchant ainsi un compromis simple.

3. La stratégie innovante de LS Precision :

LS R&D a adopté une stratégie innovante de combinaison de matériaux. Ils ont commencé par comparer le titane et l'acier inoxydable afin de comparer leurs performances dans des applications médicales spécifiques. Ils ont ensuite effectué des tests de résistance à la corrosion (500 cycles de stérilisation en autoclave), de résistance à la fatigue (soumission des matériaux à des contraintes répétitives reproduisant une utilisation réelle) et de biocompatibilité .

Sur la base des données de test, LS Precision a proposé de manière innovante un concept de « zonage fonctionnel » : un alliage de titane a été utilisé dans le mécanisme d'articulation et les composants en contact avec le corps de l'instrument afin d'être biocompatible et résistant à la corrosion ; de l'acier inoxydable spécialement traité a été utilisé dans les composants structurels extérieurs afin d'assurer la rigidité globale et de réduire les coûts.

4. Résultats finaux et valeur :

Grâce à cette étude rigoureuse de comparaison titane/acier inoxydable et à une utilisation innovante, LS Precison a proposé à son client une solution optimale : un gain de poids de 40 % et une durée de vie trois fois supérieure, le tout dans le respect du budget. Dès sa commercialisation, cet instrument chirurgical a été salué par les chirurgiens et est devenu une référence dans sa catégorie.

Cette réussite démontre non seulement l’expertise de LS dans la sélection des matériaux, mais aussi l’énorme valeur qui peut être réalisée grâce à une connaissance approfondie des besoins des clients et à l’innovation technologique.

Guide d’application : Quand utiliser le titane ?

Lors du choix d'un matériau de structure, le titane n'est pas une solution universelle, mais il constitue un choix essentiel et idéal pour certaines applications. Le titane devrait être un choix de premier ordre lorsque votre application répond aux trois exigences essentielles suivantes :

- Allègement extrême , en particulier lorsque l'allègement est requis sans sacrifier la résistance ;

- Haute résistance à la corrosion , en particulier lorsque les applications sont exposées à des environnements agressifs pendant de longues périodes ;

- Haute biocompatibilité , parfait pour les applications médicales en contact direct avec l'homme.

Plus précisément, le titane excelle dans les applications et industries suivantes :

- Aérospatiale (composants de cellules, composants de moteurs et revêtements d'engins spatiaux), où son rapport résistance/poids élevé améliore considérablement l'efficacité énergétique et la charge utile ;

- Implants médicaux (articulations artificielles, vis osseuses et instruments chirurgicaux), où leur biocompatibilité empêche le rejet ;

- Articles de sport haute performance (cadres de vélo de course, clubs de golf et équipements d'alpinisme), où il offre un équilibre optimal entre poids et performance ;

- Génie chimique et maritime (échangeurs de chaleur, usines de dessalement et équipements de plongée), où il résiste à la corrosion à long terme.

Le principe de base pour la sélection du titane est le suivant : lorsque l'allègement, la résistance à la corrosion et la biocompatibilité sont absolument essentiels au succès d'un projet malgré le coût initial plus élevé, l'avantage de performance du titane justifie sa sélection en fonction de la valeur du cycle de vie par une large marge par rapport aux matériaux traditionnels.

Guide d’application : Quand choisir l’acier ?

En tant que matériau de construction le plus fondamental et le plus apprécié, l'acier demeure le choix incontournable dans les cas suivants. Lorsqu'un projet exige un équilibre entre résistance, coût et aptitude à la transformation, l'acier constitue généralement le choix le plus judicieux.

L'acier possède les domaines d'excellence suivants :

- Construction et infrastructures (ponts en acier, structures d'immeubles de grande hauteur, béton armé), où sa résistance élevée à la compression et sa résistance sismique assurent un support structurel solide ;

- L'industrie automobile (carrosserie, composants de moteur, systèmes de châssis), où sa haute résistance et sa résistance aux chocs garantissent une conduite sûre ;

- Machines lourdes (équipements de construction, équipements miniers, machines agricoles), où la résistance à l'usure et la capacité de charge élevée de l'acier répondent aux exigences de conditions de fonctionnement sévères ;

- Fabrication d'outils et de moules ( outils de coupe , matrices d'emboutissage , moules d'injection ), où le traitement thermique peut atteindre une dureté de surface et une résistance à l'usure extrêmement élevées ;

- Biens de consommation (ustensiles de cuisine, meubles, appareils électroménagers), où l'acier répond aux exigences du marché de masse grâce à son excellent rapport coût-efficacité.

Dans les cas où une production à grande échelle, une charge élevée ou une application coûteuse sont nécessaires, l'acier demeure un choix pratique et éprouvé. En particulier pour les applications complexes de formage ou de soudage, la facilité de fabrication de l'acier est inégalée par rapport à d'autres matériaux.

FAQ

1. Les alliages de titane peuvent-ils être traités thermiquement ?

Oui. Les alliages de titane sont durcis grâce à un procédé de traitement thermique unique composé de deux étapes fondamentales : la mise en solution et le vieillissement . La mise en solution dissout uniformément les éléments d'alliage et les refroidit rapidement pour former une solution solide sursaturée. Le vieillissement précipite les fines particules de seconde phase à basse température, durcissant et renforçant significativement le matériau.

2. Quel matériau est le meilleur pour les applications biomédicales ?

Les alliages de titane sont plus performants. Leur biocompatibilité est due à leur couche superficielle stable d'oxyde de titane, qui prévient efficacement la précipitation des ions métalliques et leur rejet par l'organisme. Ils présentent également un module d'élasticité comparable à celui des os et réduisent au minimum la résistance aux contraintes. Le nickel présent dans l'acier inoxydable, en revanche, peut provoquer des réactions allergiques, et les alliages cobalt-chrome peuvent éluer les ions métalliques.

3. Quel matériau est le meilleur à haute température ?

Les aciers inoxydables spéciaux constituent un atout précieux. Bien que les alliages de titane soient adaptés même à des températures allant jusqu'à 300 °C, leur résistance diminue considérablement au-delà de 400 °C et ils s'oxydent. Les aciers inoxydables austénitiques comme le 316L sont adaptés jusqu'à 800 °C, et les aciers ferritiques résistants à la chaleur peuvent même atteindre 1 000 °C. Les aciers stabilisent les carbures grâce à l'ajout d'éléments comme le chrome, le molybdène et le niobium, et maintiennent leur résistance à haute température et à l'oxydation.

4. Comment choisir le matériau approprié à mon projet ?

LS Precision propose des conseils professionnels gratuits sur le choix des matériaux. Nos ingénieurs équilibreront soigneusement votre environnement d'application, vos performances, votre budget et votre volume. Nous comparons également des options telles que les aciers inoxydables et les alliages de titane à partir d'une base de données de matériaux et d'analyses de simulation. LS Precision Manufacturing organise même la production d'échantillons et des tests de performance pour garantir que les matériaux proposés répondent parfaitement aux exigences de votre projet et vous permettre de choisir la solution la plus économique.

Résumé

Cet examen comparatif approfondi révèle clairement que l'acier et le titane présentent chacun leurs propres atouts. Il n'existe pas de « matériau idéal », mais seulement « l'option la plus adaptée ». Les alliages de titane sont à la pointe en termes de rapport résistance/poids, de biocompatibilité et de résistance à la corrosion , tandis que l'acier est à la pointe en termes de résistance mécanique, de dureté et de coût. Le choix final dépend d'une compréhension claire de l'utilisation prévue.

Si vous hésitez sur le matériau à utiliser pour votre application, contactez l'équipe technique de LS Precision Materials. Nous vous proposerons une consultation gratuite et personnalisée pour le choix de votre matériau, en spécifiant la solution optimale et en vous proposant un devis compétitif adapté à votre application, à vos exigences de performance et à votre budget. LS Precision Materials mettra son expérience à votre service pour vous aider à prendre la meilleure décision. Contactez nos conseillers techniques pour un service personnalisé !

Téléchargez vos dessins de conception maintenant et obtenez un devis instantané de fabrication de tôle (prix de fabrication de tôle), laissez LS être votre soutien solide dans la poursuite de la précision ultime de fabrication de tôle !

📞Tél. : +86 185 6675 9667

📧Courriel : info@longshengmfg.com

🌐Site Web : https://lsrpf.com/

Clause de non-responsabilité

Le contenu de cette page est fourni à titre informatif uniquement. Série LS. Aucune déclaration ni garantie, expresse ou implicite, n'est fournie quant à l'exactitude, l'exhaustivité ou la validité des informations. Il ne faut pas en déduire qu'un fournisseur ou fabricant tiers fournira les paramètres de performance, les tolérances géométriques, les caractéristiques de conception spécifiques, la qualité et le type de matériau ou la fabrication via le réseau LS. Il est de la responsabilité de l'acheteur de demander un devis pour les pièces . Identifiez les exigences spécifiques pour ces sections. Veuillez nous contacter pour plus d'informations .

Équipe LS

LS est une entreprise leader du secteur, spécialisée dans les solutions de fabrication sur mesure. Forts de plus de 20 ans d'expérience auprès de plus de 5 000 clients, nous proposons des services d'usinage CNC de haute précision, de fabrication de tôles, d'impression 3D, de moulage par injection, d'emboutissage de métaux et autres services de fabrication intégrés.

Notre usine est équipée de plus de 100 centres d'usinage 5 axes de pointe, certifiés ISO 9001:2015. Nous fournissons des solutions de fabrication rapides, efficaces et de haute qualité à nos clients dans plus de 150 pays. Qu'il s'agisse de production en petite série ou de personnalisation à grande échelle, nous répondons à vos besoins avec une livraison rapide en 24 heures. Choisir la technologie LS, c'est choisir efficacité, qualité et professionnalisme.

Pour en savoir plus, visitez notre site Web : www.lsrpf.com