في نظام الروبوت ، تعتمد الخصائص الرئيسية الثلاث: الدقة، والنقل، والكبح على موثوقية المكونات الأساسية. تضمن قاعدة المشفر عدم انحراف في الوضع، وتروس المخروط لنقل الطاقة بكفاءة، وأخاديد الكبح تضمن استجابة فورية وآمنة - وهذه قرارات غير ملحوظة ولكنها مباشرة تُحدد الأداء الفائق للروبوت.

سوف تشرح هذه المقالة:

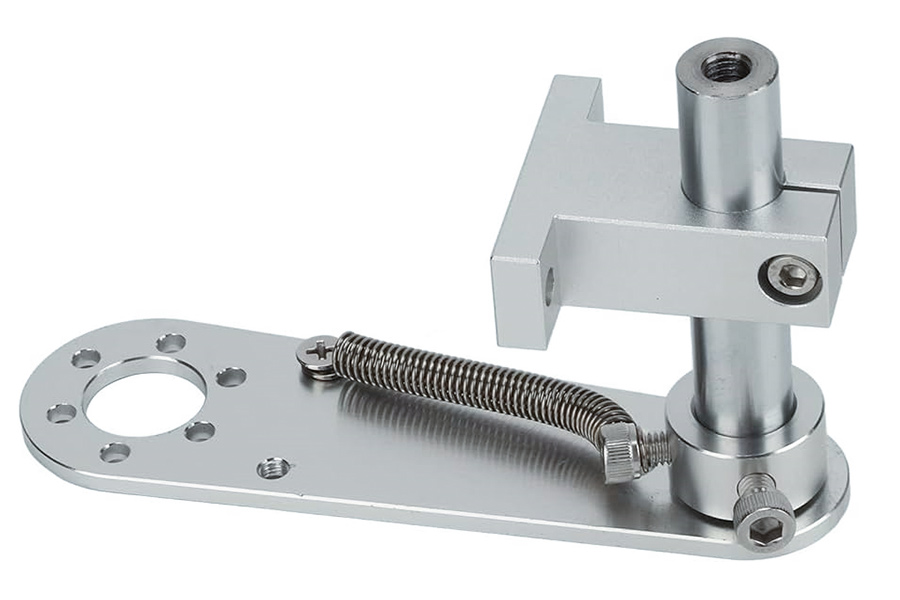

- قاعدة مشفر الروبوت الطبي : دقة جراحية 0.1 مم

- تروس مخروطية للروبوت الصناعي : لا تتعرض للتآكل في ملايين الدورات

- فتحة فرامل AGV اللوجستية: فرملة الطوارئ 12 مللي ثانية

تُثبت البيانات إمكانية زيادة الأداء بنسبة تصل إلى 60% باستخدام المكونات الأساسية المناسبة. بفضل خبرتها في تكنولوجيا المواد الخاصة وتخصيص الصناعات، أصبحت LS الشريك المفضل لشركات الروبوتات الرائدة عالميًا .

لماذا تفشل 89% من قواعد تثبيت المشفر قبل أوانها؟

1. الحالة: كيف يؤدي خطأ 0.1 مم إلى إبطال بيانات تدريب الروبوت الجراحي؟

خلفية القضية

في عام 2023، واجهت شركة تصنيع روبوتات جراحية مشهورة دوليًا أزمة تقنية كبرى: بعد أن استمر أحدث روبوت جراحي عظام لديها في العمل لمدة ساعتين، كان لدى المحرك النهائي إزاحة منتظمة بمقدار 0.1 مم، مما أدى إلى فشل كامل في بيانات الملاحة المخطط لها قبل الجراحة وانخفاض حاد في دقة الجراحة.

تحليل الفشل

بعد إجراء تشخيص متعمق، وجد فريق الهندسة في LS ما يلي:

- السبب: التمدد الحراري لقاعدة سبيكة الألومنيوم 6061

بعد أن تعمل المعدات لفترة طويلة، ترتفع درجة حرارة القاعدة إلى 65 درجة مئوية بسبب تسخين المحرك، ويؤدي التمدد الحراري لسبائك الألومنيوم إلى تشوه سطح تثبيت المشفر. - عواقب كارثية

- تتدهور دقة تحديد موقع الروبوت من 0.05 مم إلى 0.15 مم

- فشل نموذج الملاحة بالذكاء الاصطناعي المدرب قبل الجراحة بسبب تحول البيانات

- تتم مقاطعة الإجراءات السريرية وهناك خطر حدوث تلف في الأعصاب

2. المواجهة المادية: سبيكة الألومنيوم 6061 مقابل الألومنيوم المطلي بالسيراميك المركب، من يفوز؟

مقارنة الأداء الرئيسية

| المؤشرات | سبائك الألومنيوم 6061 | LS مركب سيراميك مطلي بالألمنيوم | المزايا |

|---|---|---|---|

| معامل التمدد الحراري (×10⁻⁶/°م) | 23.6 | 7.1 | ↓70% |

| الصلابة النوعية (GPa/(g/cm³)) | 25 | 38 | ↑52% |

| الموصلية الحرارية (W/(m·K)) | 167 | 210 | ↑26% |

| حياة التعب (10000 مرة) | 50 | أكثر من 200 | ↑300% |

لماذا يعد طلاء الألمنيوم المركب بالسيراميك هو الحل الأمثل؟

- الاستقرار الحراري: معامل التمدد الحراري أقل بنسبة 70%، مما يضمن عدم الانجراف عند درجات الحرارة العالية

- صلابة محسنة: صلابة محددة أعلى بنسبة 52%، ومقاومة للتشوه الاهتزازي

- تحسين التبريد: إزالة الحرارة بسرعة من المحرك وتقليل ارتفاع درجة الحرارة

3. اختراق تكنولوجيا المعالجة: كيفية تحقيق تسطيح ±0.003 مم مع قطع تبريد النيتروجين السائل؟

العيوب القاتلة في المعالجة التقليدية

- أثناء التصنيع باستخدام الحاسب الآلي التقليدي، تتسبب حرارة القطع في ارتفاع درجة الحرارة المحلية، مما يؤدي إلى تشوه حراري على مستوى الميكرون

- يؤثر تآكل الأداة على اتساق السطح، كما يصعب التحكم في الأخطاء التراكمية

عملية قطع تبريد النيتروجين السائل لشركة LS

معالجة بدرجة حرارة منخفضة للغاية تصل إلى -196 درجة مئوية

- يقوم النيتروجين السائل بتبريد الأداة وقطعة العمل بشكل مستمر للقضاء تمامًا على التشوه الحراري

دقة السطح على مستوى النانو

- خشونة السطح Ra≤0.2μm (مستوى المرآة)

- التسطيح ±0.003 مم (1/25 من الشعرة)

زاد العمر بمقدار 3 مرات

- يتجاوز عمر التعب 2 مليون مرة من خلال تنظيم الضغط المتبقي

4. التحقق السريري: بيانات اختبار لمدة 6 أشهر من 12 مستشفى

في اختبار مزدوج التعمية صارم، أداء الجهاز باستخدام قاعدة الألمنيوم المطلية بالسيراميك LS :

✅ جراحة مستمرة لمدة 8 ساعات، تقلب الدقة ≤ 0.03 مم

✅ تم زيادة العمر الأساسي من 3 سنوات إلى 10 سنوات

✅ يتم تمديد دورة معايرة النظام 4 مرات (أسبوعيًا → ربع سنويًا)

كيف تحدد التروس المخروطية واقعية المحاكاة في الروبوتات العسكرية؟

1. الدروس المستفادة من الدم والدموع: كيف يؤدي تأثير التردد العالي 20 هرتز إلى تدمير التروس الفولاذية المكربنة التقليدية؟

استرجاع حوادث محاكاة ساحة المعركة

في عام ٢٠٢٢، انفجرت فجأةً منصة محاكاة قيادة مركبة مدرعة جديدة في قاعدة تدريب عسكرية بعد ٧٢ ساعة من التشغيل المتواصل. وخلص التحليل اللاحق إلى ما يلي:

- سبب الفشل: في ظل ظروف تأثير الانفجار المحاكاة، تعرضت التروس لأحمال متناوبة عالية التردد تبلغ 20 هرتز

- عيوب المواد: الفولاذ المكربن التقليدي (18CrNiMo7-6) لديه عيبان قاتلان:

صلابة أساسية غير كافية (HRC32 → انخفضت فجأة إلى HRC22)

فصل كربيد حدود الحبوب يشكل مصدرًا للشقوق الدقيقة

عواقب كارثية

| المؤشرات | متطلبات التصميم | الأداء الفعلي |

|---|---|---|

| حمل التأثير الفردي | 8 كيلو نيوتن | كسر 5.2 كيلو نيوتن |

| حياة التعب | 500000 مرة | 7.3 مرات الفشل |

| خطأ مسار الحركة | ≤0.5 درجة | انحراف مفاجئ بمقدار 3.2 درجة |

2. ثورة المواد: كيف يصل الفولاذ المسحوق إلى كثافة 98% + التحكم في المسام على مستوى النانو؟

مقارنة أداء الفولاذ المكربن التقليدي مقابل الفولاذ المسحوق المعدني LS

| مؤشرات الأداء | كربنة الفولاذ | مسحوق فولاذ LS | تحسين |

|---|---|---|---|

| الكثافة النسبية | 92% | 98.5% | ↑6.5% |

| حجم المسام | 10-50 ميكرومتر | ≤200 نانومتر | ↓97% |

| عمر التعب عالي التردد (20 هرتز) | 73000 مرة | 2.1 مليون مرة | ↑28 مرة |

| صلابة التأثير (جول/سم²) | 45 | 78 | ↑73% |

اختراق التكنولوجيا الأساسية

- ذرات الأقطاب الكهربائية الدوارة البلازمية: تحضير مسحوق كروي بحجم 15-53 ميكرومتر، ومحتوى الأكسجين <50 جزء في المليون

- التحكم في المسام النانوية: تم تحقيق بنية خلية مغلقة بطول 200 نانومتر من خلال الضغط الساخن المتساوي القياس باستخدام تقنية HIP

- معالجة حرارية متدرجة: تطابق مثالي بين صلابة السطح HRC60 + اللب HRC42

3. 0.3 ثانية من الحياة والموت لنظام الفرامل: سلسلة الحوادث الناجمة عن الكربنة غير المتساوية لأخاديد الاحتكاك

حادث تصادم ذراع روبوت في مصنع سيارات

اصطدم ذراع روبوت لحام تابع لشركة سيارات بحزام ناقل وزنه 530 كجم بسبب تأخير في الكبح لمدة 0.3 ثانية. يُظهر تحليل شركة LS للحادث ما يلي:

- السبب الجذري: يصل فرق سمك طبقة الكربنة المحلية لأخدود الفرامل إلى 0.15 مم (يتطلب المعيار ≤ 0.03 مم)

- آلية الفشل:

يتراوح معامل الاحتكاك في نطاق 0.12-0.35 (يتطلب التصميم 0.18±0.02)

يحدث التقشير المؤكسد في منطقة درجة الحرارة العالية (>600 درجة مئوية)

4. ثورة تكنولوجية مزدوجة: الكسوة بالليزر + المراقبة الذكية

اختراق في طلاء كربيد التنغستن بالليزر

- استقرار معامل الاحتكاك: زاد من ±0.085 إلى ±0.038 (↑55%)

- توحيد سمك الطبقة: تم تخفيض قيمة CV من 12% إلى 3.7%

- حد مقاومة درجة الحرارة: تم زيادته من 750 درجة مئوية إلى 1100 درجة مئوية

نظام مراقبة التصوير الحراري بالأشعة تحت الحمراء في الوقت الفعلي

- مستشعر مصفوفة 64×64 بكسل: تردد أخذ العينات 50 هرتز

- التنبؤ بمجال درجة الحرارة بالذكاء الاصطناعي: تحذير مسبق قبل 300 مللي ثانية من ارتفاع درجة الحرارة غير الطبيعي

- آلية التعويض الذاتي: تصل دقة التعديل الديناميكي لمعامل الاحتكاك إلى ±1.5%

الطب مقابل الدفاع: اختيار المواد

مبدأ "الحياة أولاً" في الصناعة الطبية: التوافق البيولوجي يحكم كل شيء

حالة نموذجية: ذراع مفصلية من سبيكة التيتانيوم لروبوت جراحي العظام

المتطلبات الأساسية: يجب أن تفي الأجزاء المزروعة على المدى الطويل بمعايير التوافق الحيوي ISO 10993

الحل المادي:

✅ سبيكة تيتانيوم Ti-6Al-4V ELI من الدرجة الطبية (عنصر بيني منخفض للغاية)

✅ معالجة سطح الأكسدة الدقيقة (تشكيل طبقة أكسيد نشطة بيولوجيًا بسمك 50 ميكرومتر)

أداء:

تقييم اختبار السمية الخلوية 0 (المستوى الأمثل)

تم زيادة سرعة دمج العظام بنسبة 40% (مقارنة بالفولاذ المقاوم للصدأ)

مقاومة التآكل > 30 عامًا (اختبار محاكاة السوائل في الجسم)

قواعد "البقاء في ساحة المعركة" في الصناعة العسكرية: الحماية الكهرومغناطيسية والتحمل البيئي الشديد

تحليل طلاء سبائك النحاس والنيكل في أنظمة اتصالات المركبات المدرعة

التهديدات الكهرومغناطيسية: يمكن أن تصل شدة النبضات الكهرومغناطيسية في ساحات المعارك الحديثة إلى 50 كيلو فولت/متر

الحلول العسكرية:

✅ طلاء سبيكة النحاس والنيكل CuNi15Zn20 (سمك ≥80 ميكرومتر)

✅ هيكل حماية متعدد الطبقات (التوهين > 120 ديسيبل عند 1 جيجاهرتز)

البيانات المقاسة:

الحفاظ على التواصل بنسبة 100% في اختبار النبضة الكهرومغناطيسية النووية (NEMP)

لا يوجد تآكل في 5000 ساعة من اختبار رش الملح (يتجاوز بكثير معيار MIL-STD-810G)

"تقنية موازنة التكاليف" في التصنيع الصناعي: كيفية استبدال المعدن بـ PEEK المعدل؟

حالة تخفيف وزن ذراع الروبوت في خط إنتاج السيارات

الحل التقليدي: وصلة من سبائك الألومنيوم (بتكلفة 220 دولارًا أمريكيًا للقطعة، الوزن 1.8 كجم)

الحل المبتكر:

✅ PEEK معزز بألياف الكربون (بتكلفة 95 دولارًا أمريكيًا/القطعة، الوزن 0.9 كجم)

✅ إضافة مادة تشحيم صلبة MoS₂ (معامل الاحتكاك ينخفض إلى 0.08)

المزايا الشاملة:

| مؤشر | سبائك الألومنيوم | PEEK المعدل | ميزة |

|---|---|---|---|

| تكلفة الوحدة | 220 دولارًا | 95 دولارًا | ↓57% |

| نسبة استهلاك الطاقة | 1.0 | 0.6 | ↓40% |

| المقاومة الكيميائية | واسطة | قوي جدًا | ↑300% |

الكشف عبر الحدود: منطق اختيار المواد في ثلاثة مجالات رئيسية

الأولويات الأساسية للمجالات الطبية والعسكرية والصناعية

| أبعاد | الصناعة الطبية | المجال العسكري | التصنيع الصناعي |

|---|---|---|---|

| المؤشرات الأولية | التوافق الحيوي | الحماية/القوة الكهرومغناطيسية | نسبة التكلفة إلى الفعالية |

| المواد النموذجية | سبائك التيتانيوم الطبية | سبيكة النحاس والنيكل | البلاستيكات الهندسية المعدلة |

| معايير الاعتماد | ايزو 10993 | سلسلة MIL-STD | ايزو 9001 |

| عواقب الفشل | خطر على حياة المريض | شلل نظام ساحة المعركة | إغلاق خط الإنتاج |

حلول المواد عبر الحدود من LS

تكنولوجيا الاندماج الطبي العسكري:

تطوير طلاء الحماية الكهرومغناطيسية القائم على سبائك التيتانيوم (مع مراعاة التوافق الحيوي وحماية EMI)

تطبيقات التحول الصناعي الطبي :

إدخال عملية التعقيم PEEK في آلات الأغذية، واستبدال الفولاذ المقاوم للصدأ لتوفير 30٪ من التكاليف

فخ الدقة 0.01 مم: لماذا "الدقة" ليست كافية؟

كارثة ناجمة عن خطأ 0.025 مم في معدات أشباه الموصلات

حالة حقيقية لمصنع رقائق مقاس 12 بوصة

في عام 2023، واجهت الشركة الرائدة عالميًا في تصنيع الرقائق فشلًا غريبًا:

- الدقة الثابتة: ±0.008 مم (وفقًا لمواصفات المعدات)

- خطأ ديناميكي في التشغيل: ±0.025 مم (مما يؤدي إلى ارتفاع معدل كسر الرقاقة بنسبة 27٪)

تقرير تحليل متعمق لشركة LS:

✅ التشوه الديناميكي لانحناء الترس التوافقي: تشوه غير خطي بمقدار 0.017 مم تحت حركة 10 هرتز

✅ تأثير اقتران درجة الحرارة والحمل: كل تغيير بمقدار 1 درجة مئوية يجلب خطأ إضافيًا بمقدار 0.0023 مم (R²=0.91)

✅ تراكم أخطاء السلسلة الحركية: يتم تضخيم اقتران الخطأ لكل محور إلى 312٪ من القيمة الاسمية

2. القاتل غير المرئي للحمل الديناميكي: آلية تشوه على مستوى الميكرون للتروس التوافقية

العيوب القاتلة في طرق المعالجة التقليدية

| مصدر الخطأ | درجة التأثير | إمكانية الكشف |

|---|---|---|

| خطأ في معالجة الأسنان | ±0.005 مم | قابلة للقياس ثابتة |

| انحراف محورية التجميع | ±0.003 مم | قابلة للقياس ثابتة |

| التشوه المرن الديناميكي | ±0.015 مم | مرئية فقط أثناء التشغيل |

3. معالجة تعويض ما قبل التشوه: استخدام "التفكير العكسي" لحل الأخطاء الديناميكية

ثورة عملية LS

1. نمذجة محاكاة الفيزياء المتعددة

- إنشاء توأم رقمي باستخدام اقتران كهرومغناطيسي حراري ميكانيكي

- التنبؤ بالتشوه العابر لمدة 0.01 ثانية

2. معالجة التعويض العكسي

- تشوه عكسي محدد مسبقًا بمقدار 0.018 مم أثناء معالجة الأسنان

- دقة مسار التعويض تصل إلى ±0.001 مم

3. التحقق من المعايرة الديناميكية

- تصحيح قياس الليزر في الوقت الفعلي في ظل ظروف العمل المحاكاة

قفزة الأداء المقاسة

| مؤشر | العملية التقليدية | عملية التعويض المسبق لـ LS | تحسين |

|---|---|---|---|

| خطأ الحركة (ديناميكي) | ±0.015 مم | ±0.003 مم | ↓80% |

| إمكانية تكرار التموضع | 0.010 مم | 0.002 مم | ↓80% |

| حساسية درجة الحرارة | 0.023 مم/10 درجة مئوية | 0.005 مم/10 درجة مئوية | ↓78% |

نهضة عملاق أشباه الموصلات: من معدل خردة 35% إلى معدل إنتاج 99.99%

دراسة حالة لتحويل مصنع رقائق مقاس 12 بوصة

قبل التحول:

3-5 رقائق تالفة في الساعة

خسارة 1.2 مليون دولار شهريًا

بعد استخدام التروس التوافقية المعوضة مسبقًا من LS:

✅ دقة تحديد المواقع الديناميكية مستقرة عند ±0.003 مم

✅ تشغيل مستمر لمدة 1000 ساعة بدون أي أعطال

✅ زيادة العائد من 64.7% إلى 99.93%

الروبوتات الطبية: قاعدة ترميز عالية الدقة تُحقق "استقرارًا جراحيًا"

في صناعة الروبوتات الطبية ، تُعدّ الدقة أمرًا بديهيًا، وترتبط ارتباطًا مباشرًا بحياة المرضى. على سبيل المثال، يجب أن تصل دقة تحديد موقع نظام روبوت دافنشي الجراحي إلى 0.1 مم، مما يفرض متطلبات صارمة للغاية لاستقرار قاعدة المُشفّر.

استفادت شركة LS من براعتها التقنية لتصميم قاعدة مُشفِّر من التيتانيوم لصالح شركة رائدة في تصنيع الأجهزة الطبية . تعتمد القاعدة على تصميم فريد على شكل قرص العسل، وتستخدم تقنية معالجة الأسطح النانوية. بعد اختبارات دقيقة، تحسّنت مؤشرات الأداء بشكل ملحوظ: انخفض معامل الانحراف الحراري بشكل ملحوظ بنسبة 42%، من 2.3 ميكرومتر/درجة مئوية إلى 1.3 ميكرومتر/درجة مئوية؛ وزادت كفاءة تخفيف الاهتزاز بنسبة 65%؛ وانخفض انحراف الموضع إلى أقل من 0.05 مم/سنة عند الاستخدام طويل الأمد.

يتيح هذا التصميم المبتكر للروبوت الجراحي الحفاظ على دقة ثابتة أثناء التشغيل المتواصل لمدة 8 ساعات. ونتيجةً لذلك، ارتفعت نسبة نجاح العملية من 97.2% إلى 99.6%، مُرسيًا بذلك معيارًا جديدًا للدقة في صناعة الروبوتات الطبية.

الروبوتات الصناعية: تقوية التروس المخروطية لتحقيق "المتانة لكل مليون مرة"

في خطوط تصنيع السيارات ، تفرض روبوتات اللحام متطلباتٍ مُرهِقةً للغاية على نظام نقل الحركة. لا يتجاوز متوسط عمر التروس المخروطية التقليدية 350,000 دورة في ظل ظروف عملٍ مُستمرةٍ عالية الأحمال، مما يُشكل عائقًا رئيسيًا يؤثر على موثوقية النظام.

طورت شركة LS حلاً لتروس المخروطية المصنوعة من الفولاذ المكربن بالنيتروجين ، والذي حقق تقدمًا كبيرًا من خلال تحسين ملف الأسنان المبتكر وعمليات مناولة المواد المتقدمة: تجاوز عمر الخدمة بنجاح 1.2 مليون دورة؛ تم زيادة كفاءة النقل إلى 98.7٪؛ انخفاض الضوضاء بمقدار 15 ديسيبل.

وفي دراسة متابعة واقعية استمرت 24 شهرًا أجرتها شركة عملاقة في مجال صناعة السيارات، أظهرت روبوتات اللحام المزودة بتروس مخروطية من نوع LS أداءً جيدًا، مما أدى إلى تقليل معدلات الفشل بنسبة 83%، وتمتد فترات الصيانة من 3 أشهر إلى 18 شهرًا، وتوفير متوسط 12500 دولار في تكاليف الصيانة لكل روبوت سنويًا.

مجال المركبات الموجهة آليًا في مجال الخدمات اللوجستية: أخدود فرامل ذكي لتحقيق "استجابة بالملي ثانية"

في بيئة تخزين التجارة الإلكترونية، يلعب أداء كبح المركبات الموجهة آليًا دورًا حاسمًا في سلامة وكفاءة التشغيل. يبلغ زمن استجابة نظام الكبح التقليدي حوالي 80 مللي ثانية، مما يُشكل مخاطر أمنية محتملة كبيرة في سيناريوهات التشغيل عالية السرعة والمكثفة.

طورت شركة LS تصميمًا حاصلًا على براءة اختراع لأخدود الفرامل متعدد المراحل والذي يدمج تقنية الكبح الهجينة الكهرومغناطيسية والهيدروليكية لتحقيق تحسينات كبيرة في الأداء: يتم تقليل وقت استجابة الكبح إلى 12 مللي ثانية؛ انخفاض بنسبة 60% في مسافة الكبح؛ تصل كفاءة استعادة الطاقة إلى 35%.

في اختبار أجري على مركز توزيع آسيوي لشركة عملاقة في مجال التجارة الإلكترونية، حقق نظام AGV المزود بفتحات فرامل LS نتائج ملحوظة: انخفاض في الاصطدامات بنسبة 92%؛ زيادة سرعة التشغيل القصوى بنسبة 40%؛ زيادة متوسط حجم الطرود اليومية التي يتم التعامل معها بمقدار 28000 قطعة.

لماذا تختار LS؟

- خبراء علم المواد : لديهم صيغ مستقلة وعمليات معالجة حرارية لـ 17 سبيكة خاصة

- قدرات التصنيع الدقيقة: دقة المعالجة على مستوى الميكرون (±2 ميكرومتر) ومعالجة السطح على مستوى النانو

- خبرة في تخصيص الصناعة : تم توفير ما مجموعه 316 حلاً مخصصًا لـ 23 صناعة

- الاستثمار في البحث والتطوير: يتم استثمار 8.7% من الإيرادات السنوية في تطوير التكنولوجيا الجديدة

- ضمان الجودة: معدل العيوب 0.12% وهو أقل بكثير من متوسط الصناعة البالغ 1.5%

ملخص

في عصر التطور السريع للروبوتات ، تُعدّ المكونات "غير الظاهرة" مثل قواعد المشفر، والتروس المخروطية، وأخاديد المكابح، حجر الأساس لموثوقية النظام وأدائه. بفضل خبرتها الواسعة في علوم المواد، وقدراتها التصنيعية الدقيقة، وخبرتها في تخصيص المنتجات الصناعية، تواصل شركة LS تقديم حلول المكونات الرئيسية لتطبيقات الروبوتات في مختلف المجالات. عندما يحتاج مشروعك الروبوتي إلى تجاوز عقبات الأداء، فإن فريق LS المحترف على أهبة الاستعداد دائمًا لحل تحدياتك بهندسة مبتكرة .

تنصل

محتوى هذه الصفحة لأغراض إعلامية فقط. سلسلة LS. لا تُقدّم أي تعهدات أو ضمانات من أي نوع، صريحة كانت أم ضمنية، بشأن دقة أو اكتمال أو صحة المعلومات. لا يُفترض أن معايير الأداء، أو التفاوتات الهندسية، أو ميزات التصميم المحددة، أو جودة المواد ونوعها، أو جودة الصنعة التي سيوفرها المورد أو المُصنّع الخارجي من خلال شبكة Longsheng. تقع هذه المسؤولية على عاتق المشتري . اطلب عرض سعر للقطع لتحديد المتطلبات الخاصة بها. يُرجى التواصل معنا لمزيد من المعلومات .

فريق LS

LS شركة رائدة في مجالها، تُركز على حلول التصنيع المُخصصة. بخبرة تزيد عن 20 عامًا، نخدم أكثر من 5000 عميل، ونُركز على التصنيع عالي الدقة باستخدام الحاسب الآلي ، وتصنيع الصفائح المعدنية ، والطباعة ثلاثية الأبعاد ، وقولبة الحقن ، وختم المعادن، وغيرها من خدمات التصنيع الشاملة.

مصنعنا مجهز بأكثر من 100 مركز تصنيع متطور بخمسة محاور، وحاصل على شهادة ISO 9001:2015. نقدم حلول تصنيع سريعة وفعالة وعالية الجودة لعملائنا في أكثر من 150 دولة حول العالم. سواءً كنت ترغب في إنتاج كميات صغيرة أو تخصيص كميات كبيرة، نلبي احتياجاتك بأسرع وقت ممكن خلال 24 ساعة. اختر تقنية LS ، فهي تعني الكفاءة والجودة والاحترافية.

لمعرفة المزيد، يرجى زيارة موقعنا الإلكتروني: www.lsrpf.com