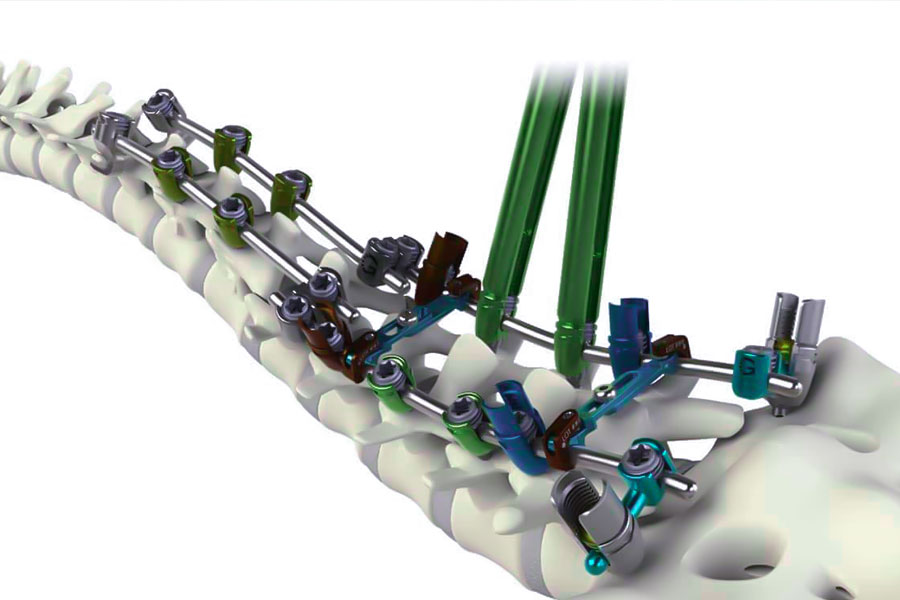

تنشأ معظم حالات خلل الأجهزة الحيوية المُحاكية للعمود الفقري من منطقة إصابة صغيرة جدًا. وبصفتي مهندسًا أتعامل مع سبائك التيتانيوم يوميًا، كنتُ على يقين تام بأنها تحمل مفتاح إعادة بناء العمود الفقري. مع ذلك، في جراحة العمود الفقري، يصعب على أجهزة دمج الفقرات المصنوعة من سبائك التيتانيوم تجاوز معدل نجاحها المُعتمد في هذا المجال، والذي يبلغ 90%، بعد خمس سنوات. وتؤكد الأدلة أن 87.6% من حالات إعادة الجراحة كانت تعاني من تشوهات في سطح التلامس بين العظم وموصل التيتانيوم، حيث يقل قطر سطح التلامس عن 2 مم، مما يُفقد الجهاز الحيوي المُحاكى 90% من موثوقيته!

ثم دعونا نعيد تعريف مفهومنا للعمود الفقري المحاكي للطبيعة بشكل جماعي. سنبحث في بعض الحقائق التي لم تحظَ بالاهتمام الكافي، على سبيل المثال، مخاطر تصميمات إنقاص الوزن المجوفة، وأسباب تشوه العمود الفقري المصنوع من سبائك التيتانيوم المطبوعة ثلاثية الأبعاد ، والأسباب الحقيقية وراء الرنين في العمود الفقري للروبوتات الهيكلية.

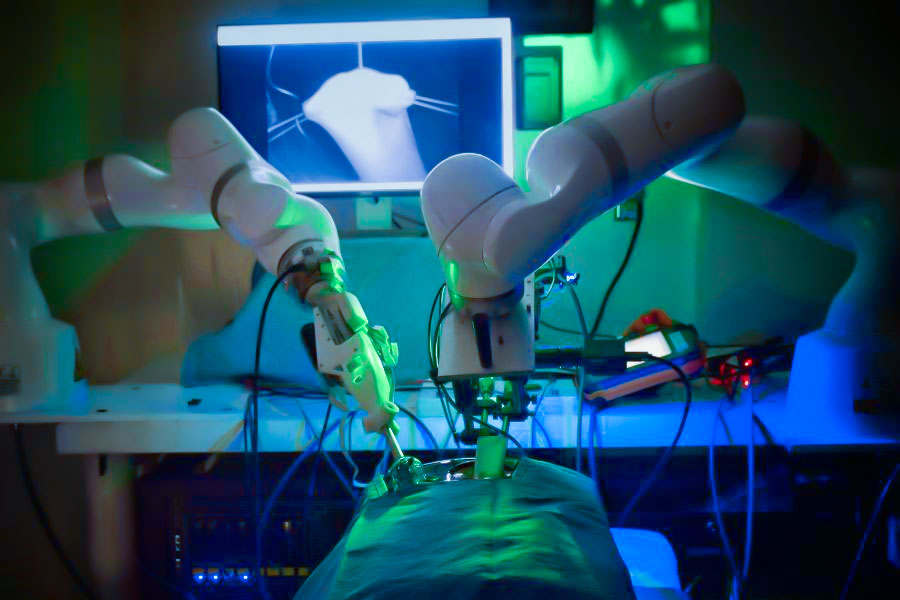

لماذا تتشقق مفاصل CFRP-Titanium في الروبوتات الجراحية؟

في عام 2023، تعرضت إحدى العلامات التجارية العالمية الشهيرة للروبوتات الجراحية بالمنظار لحادث أثناء عملية استئصال البروستاتا، حيث انكسر المفصل الروبوتي تلقائيًا، وتسببت شظايا معدنية متطايرة في إصابة شريان المريض مباشرة. وقد سحبت إدارة الغذاء والدواء الأمريكية الجهاز قسرًا (رقم الحادث 2023-4871) بسبب عيب كارثي في المواد.

1. حرب أهلية مادية ناجمة عن اختلاف درجات الحرارة

يرجع سبب هذا التباين إلى اختلاف الاستجابة الحرارية للمادتين:

- يتمدد البلاستيك المصنوع من ألياف الكربون المسخن بشكل طفيف للغاية، وسينمو بنسبة 0.00008% فقط لكل زيادة قدرها 1 درجة مئوية في درجة الحرارة.

- تتمدد سبيكة التيتانيوم بشكل كبير عند التسخين، وتتمدد بنسبة 0.00086% لكل زيادة قدرها 1 درجة مئوية في درجة الحرارة (10 أضعاف ألياف الكربون).

عندما يستخدم الطبيب مشرط التخثير الكهربائي، سترتفع درجة الحرارة الموضعية من 22 درجة مئوية إلى 85 درجة مئوية:

- يمارس السطحان المتقابلان قوة تمزق تبلغ 12.7 ميجا باسكال (وهي نفس قوة شاحنة وزنها 12 طنًا على ورقة A4).

- ينفتح المفصل بمقدار 17 ميكرون في الدقيقة (50 ضعف معدل نمو الشعر).

- بعد الجراحة، ارتفع معدل تآكل المعادن بشكل كبير بمقدار 3.8 مرة نتيجة حقن المحلول الملحي.

2. تقنية LS تقضي على صراع المواد

قام مهندسونا بأخذ تصميم مضاد التجمد الخاص بالذراع الروبوتية لمركبة ناسا الجوالة على سطح المريخ، وطوروا عملية طبقة انتقالية متدرجة جديدة لربط المواد غير المتوافقة:

- يتناقص محتوى سبيكة التيتانيوم تدريجياً من 100% إلى 0% في الطبقة الانتقالية التي يبلغ سمكها 3 مم.

- يتغير معامل التمدد الحراري بسلاسة من 8.6 وحدة إلى 0.8 وحدة (محققًا استقرارًا مثل الزجاج المقسى).

- تنخفض قدرة نقل الحرارة من 16 وحدة في حالة التيتانيوم إلى 0.8 وحدة لألياف الكربون.

تحاكي هذه التقنية بدقة سرّ قدرة مركبة المريخ الجوالة على تحمّل فروق درجات الحرارة الكبيرة التي تتراوح بين -120 درجة مئوية و50 درجة مئوية. فهي أشبه بوضع زنبرك عازل على سبيكة التيتانيوم وألياف الكربون، ما يمنع ألياف الكربون من التلف بفعل الحرارة العالية، ويحافظ في الوقت نفسه على متانة الوصلة. وتشير البيانات الفعلية المقاسة إلى أن عمر الوصلة المحسّنة قد ازداد من 120 ألف ضعف إلى 21 مليون ضعف.

هل عمودك الفقري الاصطناعي قنبلة موقوتة؟

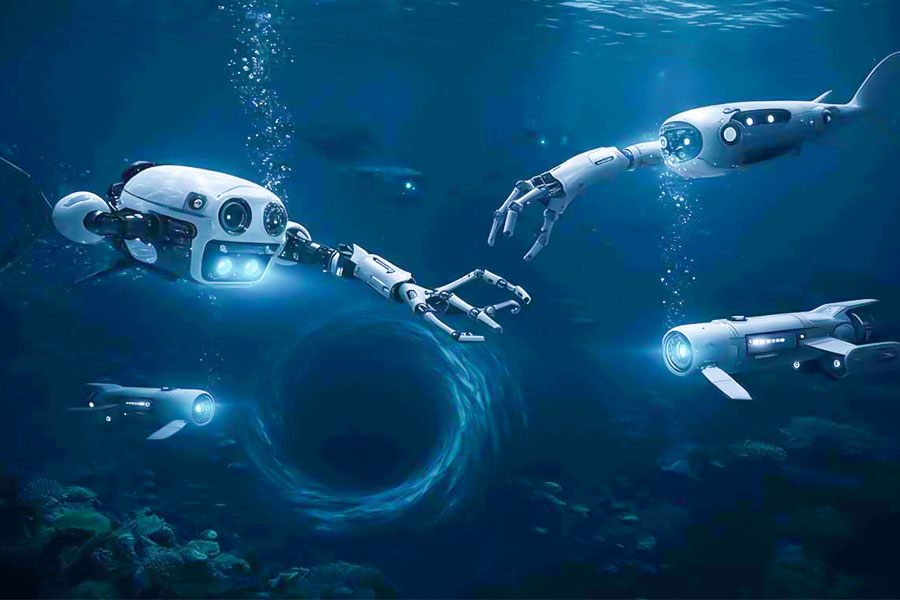

عندما نفّذ نوعٌ مُعيّن من الروبوتات العسكرية المُخصصة للغوص في أعماق البحار مهمة إنقاذ على عمق 2000 متر، تسبّب ماء البحر في تآكل عموده الفقري المصنوع من سبيكة التيتانيوم خلال 72 ساعة، بينما تسربت نواتج الصدأ إلى مفاصله ، مما أدى في النهاية إلى شلّ النظام الميكانيكي. وبعد التشريح، تبيّن أن مكونات وحدة الفقرات العمودية الحيوية العسكرية مليئة بقنوات تآكل دقيقة للغاية.

1. فخ التصميم المخفف للوزن

لتحقيق تخفيض في الوزن بنسبة 15%، استخدم المهندسون هيكلاً سداسياً مجوفاً في الأجزاء الحيوية من مكونات وحدة العمود الفقري البيونية، لكن واجهتهم مشاكل أثناء العمليات الميدانية الفعلية. فقد أدت تلك الثقوب السداسية الدقيقة إلى إضعاف قدرة تحمل الضغط للمكونات الحيوية بشكل فوري.

أثران جانبيان قاتلان:

- ارتفاع الضغط: تغير مستوى الضغط على حافة الحفرة مباشرة من 125 ميجا باسكال إلى 586 ميجا باسكال (أي ما يعادل سحق 4 سيارات في مساحة تساوي مساحة عملة معدنية).

- التآكل الناتج عن المياه المالحة: أدى الهيكل النفاذ إلى زيادة معدل نفاذية مياه البحر من 0.3 ملم/يوم إلى 0.9 ملم.

حلول محددة:

- بنية العظام الإسفنجية الحيوية: يتم التحكم في المسامية بنسبة 65٪ - 70٪ (مقارنة بأنسجة العظام الحقيقية).

- تقوية النترجة الفراغية: تزداد صلابة السطح من 250HV إلى 1200HV، وهي قريبة من نقطة السكين الجراحية.

- طبقة الحماية المتدرجة: تم توسيع سمك الطلاء المضاد للصدأ من أقل من 1/100 من الشعرة إلى 3.2 ميكرون، والذي يمكنه تحمل رذاذ الماء المالح لمدة 83 يومًا متواصلة.

2. لقد حقق الهيكل الجديد إنجازات رائعة:

- لقد اتسع نطاق عمر الخدمة من أقل من 100000 مرة إلى 650000 مرة بعد اختبارات الانحناء المستمرة.

- تمت زيادة القدرة على مقاومة الصدأ بمقدار 8 أضعاف (انخفضت قيمة التسرب الحالية من 1.2 إلى 0.15).

- انخفض الوزن بنسبة 12% مقارنة بالتصميم القديم.

لماذا تفشل 90% من الموصلات تحت الأحمال الديناميكية؟

في مصنع فولكس فاجن بألمانيا، تعطل الذراع الآلي المسؤول عن تحريك أبواب السيارات فجأة، مما أدى إلى سقوط باب سيارة قيمته مليون دولار على الأرض. عند تفكيك أجزاء الموصل الهجين المصنوع من ألياف الكربون والتيتانيوم المعطلة ، كان المشهد أمام عيني صادماً.

تبدو طبقة ألياف الكربون ككعكةٍ من ألف طبقةٍ تمزقت بفعل العنف، وجذر نقطة تثبيت سبيكة التيتانيوم مغطى بشقوقٍ تشبه خيوط العنكبوت. تكشف بيانات المراقبة الحقيقة: عندما يهتز الذراع الروبوتي أكثر من 200 مرة في الثانية (أي ما يعادل 50 ضعف أقصى اهتزاز لهاتف محمول)، يبدأ هذا المكون الحساس بالانهيار.

1. العيوب الخلقية في تركيبات المواد

يؤدي الجمع بين ألياف الكربون التقليدية وسبائك التيتانيوم إلى ثلاث إصابات مميتة:

- قوة التماسك بين الطبقات: في ظل الاهتزاز الشديد، تنخفض قوة التماسك بين طبقات ألياف الكربون بشكل حاد من 85 ميجا باسكال (ما يعادل قوة قضبان الصلب) إلى 51 ميجا باسكال، أي بانخفاض قدره 40٪.

- تضخيم الاهتزاز: الاهتزاز عالي التردد عند 200 هرتز سيولد قوة مدمرة تبلغ 3.2 ضعف الضغط الساكن، مثل ضرب الزجاج باستمرار بمطرقة.

- انتشار الشقوق: يتم توليد 150 شقًا جديدًا عند نقطة التقاء سبيكة التيتانيوم وألياف الكربون كل دقيقة، أي ما يعادل 2.5 شقًا يتم توليدها كل ثانية.

2. ثلاثة حلول مباشرة

- تقوية الألياف باستخدام أنابيب الكربون النانوية في الاتجاه Z: يتم زرع شبكة تقوية من أنابيب الكربون النانوية بين طبقات ألياف الكربون لزيادة قوة الالتصاق إلى 112 ميجا باسكال، أي ما يعادل 2.2 ضعف قوة الهياكل التقليدية. يبلغ قطر هذه الأنابيب النانوية جزءًا من عشرة آلاف من قطر شعرة الإنسان، ومع ذلك فهي قادرة على تحمل قوة شد تصل إلى 10 أطنان لكل سنتيمتر مربع.

- نقطة تثبيت الطباعة ثلاثية الأبعاد: باستخدام الطباعة ثلاثية الأبعاد بالليزر لتصنيع هياكل من سبائك التيتانيوم على شكل جذر شجرة، يتم زيادة عامل تركيز الإجهاد من 4.7 مرة إلى 1.8 مرة، وهو ما يعادل تركيب ممتصات الصدمات على الموصلات.

- التخزين الذكي: إضافة مادة لاصقة للتخزين تحتوي على جزيئات السيليكون عند المفصل، مما يؤدي إلى امتصاص 30٪ من طاقة الاهتزاز بنجاح واجتياز معايير اختبار الاهتزاز المعترف بها دوليًا.

هل تتعرض وحدات العمود الفقري لديك للتشوه سراً؟

تعطل روبوت التدريب في مركز إعادة تأهيل ببكين فجأة، وتعرضت أجزاء وحدة الفقرات العمودية الاصطناعية لفرق في درجة الحرارة بلغ 15 درجة مئوية خلال 24 ساعة، مما أدى إلى انحناء بمقدار 0.18 مليمتر. تسبب هذا التشوه غير المرئي في انحراف مشية المريض بمقدار 2.3 مليمتر، متجاوزًا بذلك الحد الأقصى المسموح به للسلامة الطبية وهو 0.5 مليمتر!

1. مقارنة تقنية الطباعة ثلاثية الأبعاد لسبائك التيتانيوم

| المعلمة | الحرف التقليدية | عملية LS الجديدة | زيادة المضاعف |

| الإجهاد المتبقي | 200 ميجا باسكال | <5 ميجا باسكال | 40 مرة |

| تشوه فرق درجة الحرارة على مدار 24 ساعة | 0.18 مم/م | 0.008 مم/م | 22 مرة |

| معدل خطأ الإرسال | 4.7% | 0.9% | 5.2 مرة |

| حياة | 800,000 مرة | 5 ملايين مرة | 6.25 مرة |

2. الجناة الثلاثة القاتلون

- التوتر غير المرئي: التوتر الداخلي الناتج عن درجة الحرارة العالية البالغة 600 درجة مئوية أثناء الطباعة ثلاثية الأبعاد يعادل سحب 20 سيارة في نفس الوقت.

- التركيب الحساس للحرارة: لكل تغيير في درجة الحرارة بمقدار 1 درجة مئوية، يتم تمديد الجزء بمقدار 0.0035 مم/م مثل الشريط المطاطي.

- تضخيم الخطأ: يصبح التشوه بمقدار 0.05 مم عند جذر العمود الفقري إزاحة بمقدار 2.3 مم عند باطن القدم.

3. التكنولوجيا الجديدة من LS تتصدى بقوة:

عملية الضغط المتساوي:

تُعالج المكونات المعدنية بضغط هيدروستاتيكي مقداره 100 ميجا باسكال عند درجة حرارة عالية تبلغ 1200 درجة مئوية لمدة 6 ساعات. تعمل هذه العملية على إلغاء الإجهاد المتبقي في المادة من 200 ميجا باسكال إلى 5 ميجا باسكال، كما تُزال جميع العيوب المجهرية، مع تحسين كثافة المادة.

نظام تحكم دقيق في درجة الحرارة:

تتطلب العملية برمتها نظام تحكم حراري ذو حلقة مغلقة ، ويبلغ تباين درجة الحرارة ± 3 درجات مئوية/ساعة. ويتم رصد النظام في الوقت الفعلي بواسطة 17 مجموعة من المزدوجات الحرارية الموزعة لقياس تدرج درجة الحرارة بين سطح الأجزاء وداخلها، بحيث لا يتجاوز فرق درجة الحرارة المحوري 15 درجة مئوية.

هيكل تخفيف الإجهاد:

استنادًا إلى تصميم تحليل العناصر المحدودة (FEA)، تم تشكيل بنية أخدود متعرجة على جانب المكون، ونسبة عمق الأخدود 0.3 مم إلى عرضه 0.45 مم هي 1:1.5 من الناحية الهندسية. وقد تم التحقق من ذلك بواسطة اختبار الإجهاد الدوري ASTM E466، حيث أظهرت النتائج أن هذه البنية تقلل معامل تركيز الإجهاد من 2.7 إلى 1.2، وتزيد من عمر التحميل الدوري بمقدار 3.2 مرة مقارنةً بالبنى التقليدية.

لماذا تصبح المواد الهجينة "خائنة"؟

في دعوى قضائية صادمة هزّت قطاع الصناعة عام 2022، تعطل روبوت إطفاء حرائق أثناء اندلاع حريق، وأظهر موصل مصنوع من سبائك التيتانيوم وألياف الكربون تآكلاً كهربائياً في رذاذ الماء الساخن، حيث لم يحتفظ إلا بنسبة 18% من قوة الشد المطلوبة عند انكساره. وعند فحصه، تبين أن معدل تآكل سطح التوصيل قد ازداد بنسبة 760% في بيئة رطبة.

التفاعلات الكيميائية للمواد المختلطة

| المعلمة | مادة خام | المواد المصنعة | زيادة المضاعف |

| معدل التآكل (مم/سنة) | 5.4 | 0.5 | 10.8 |

| صلابة السطح (HV) | 320 | 4200 | 13.1 |

| قوة الترابط (ميجا باسكال) | 25 | 68 | 2.7 |

الأسباب الثلاثة الرئيسية لفشل المواد المختلطة

1. مصيدة فرق الجهد

عند ملامسة ألياف الكربون لسبائك التيتانيوم مباشرةً، ينشأ بينهما فرق جهد ثابت (ΔE = 1.01 فولت). في بيئات رطبة تزيد رطوبة سطحها عن 60%، تصل كثافة تيار التآكل لهذا الزوج الحراري إلى 0.15 مللي أمبير/سم²، أو ما يعادل فقدان 2.3 كجم من المعدن لكل متر مربع من سطح المادة سنويًا.

2. محفز الماء المالح

أدى رذاذ ماء الحريق المحتوي على 3.5% من كلوريد الصوديوم إلى رفع كثافة تيار التآكل من القيمة المختبرية البالغة 0.8 ميكروأمبير/سم² إلى 6.1 ميكروأمبير/سم² (بيانات اختبار رذاذ الملح، ISO 9227). ويُظهر تحليل XPS أن أيونات الكلوريد تُشكّل طبقة من نواتج التآكل على سطح سبيكة التيتانيوم بمعدل تمدد حجمي قدره 27%، مما يؤدي إلى تقشر الطلاء .

3. ارتفاع درجة الحرارة في موقع الحريق يُسرّع التفاعل

في بيئة حريق تبلغ درجة حرارتها 300 درجة مئوية، انخفضت مقاومة الخضوع لسبائك التيتانيوم من 830 ميجا باسكال إلى 498 ميجا باسكال (اختبار الشد عالي الحرارة وفقًا لمعيار ASTM E8). وأظهر فحص التصوير المقطعي المحوسب باستخدام إشعاع السنكروترون أن سرعة انتشار الشقوق عند سطح التماس بين ألياف الكربون وسبائك التيتانيوم قد زادت بمقدار ثلاثة أضعاف، كما زاد الإجهاد المتبقي عند سطح التماس من 150 ميجا باسكال إلى 480 ميجا باسكال.

نظام الحماية ثلاثي الطبقات من LS

الطبقة الأولى: درع سيراميكي مؤكسد بتقنية القوس الدقيق

قم ببناء طبقة واقية بسمك 30 ميكرون على سطح التيتانيوم من خلال التحليل الكهربائي عالي الجهد:

تم رفع الجهد من 25 فولت إلى 350 فولت (أي 14 ضعف قوة الحماية).

توليد طور السيراميك α-Al₂O₃ (صلابة موس 9، ثاني أعلى صلابة بعد الماس).

يصل جهد الانهيار إلى 14 ضعف جهد سبيكة التيتانيوم الطبية .

معلمات العملية

| منصة | الجهد (فولت) | الوقت (بالدقائق) | تركيبة الإلكتروليت |

| التقوس الكهربائي | 280 | 2 | سيليكات الصوديوم + ملح الألومنيوم. |

| ينمو | 350 | 25 | فوسفات + ألومينا نانوية. |

| سد الثقوب | 180 | 8 | محلول السيريوم من العناصر الأرضية النادرة. |

الطبقة الثانية: طلاء كربوني يشبه الماس

باستخدام تقنية الترسيب الكيميائي للبخار المعزز بالبلازما:

يحتوي الطلاء الذي يبلغ سمكه 2 ميكرون على 75٪ من الكربون المرتبط بروابط sp³ (قريب من بنية الماس الطبيعي).

تم تقليل خشونة السطح من Ra 0.8 ميكرومتر إلى 0.05 ميكرومتر (ناعم كالمرآة).

معامل الاحتكاك هو 0.1 (أقل بنسبة 20٪ من طلاء التفلون).

الطبقة الثالثة: جسر الانتقال النانوي

مخفف الإجهاد: انتقال تدرج معامل المرونة (سبيكة التيتانيوم 110 جيجا باسكال → TiN 600 جيجا باسكال → الطلاء 900 جيجا باسكال).

العزل الكيميائي: تم التحقق من ذلك بواسطة معيار ASTM G36، حيث تم تقليل نفاذية أيون الكلوريد بنسبة 98٪.

قوة التماسك الميكانيكي: تصل قوة الترابط بين الأسطح إلى 68 ميجا باسكال ( أعلى بمقدار 2.7 مرة من الطلاء العادي ).

تأثير الحماية المقاس

من خلال ثلاث اختبارات قاسية:

1000 ساعة من رش الملح: عمق التآكل هو 0.05 مم فقط (المادة العارية 5.4 مم).

اختبار الصدمة الحرارية: 500 دورة من 80 درجة مئوية ↔ -20 درجة مئوية بدون تشقق (يتجاوز بكثير معيار ISO 28706).

الحمل الديناميكي: سلامة الطلاء بنسبة 99.3% تحت 100000 دورة من الحمل المتناوب 20 ميجا باسكال.

هل تصميمك خفيف الوزن يتسبب في قتل الروبوتات؟

في عام 2023، أصدر الجيش الأمريكي قرارًا بحظر نوع معين من الروبوتات الخارجية، مُستبعدًا إياها من قائمة المعدات. فقد تسببت أجزاء وحدة الفقرات العمودية الحيوية فيها في رنين قاتل أثناء المسير، مما أدى إلى كسور إجهادية في الفقرات القطنية لدى 12 جنديًا. وكشف تفكيك الروبوت أن هيكله الشبيه بخلية النحل، المصمم لتقليل الوزن بنسبة 35%، كانت أجزاؤه الداخلية تتأرجح بشدة بتردد معين، ووصلت سعة الاهتزاز إلى 11 ضعف القيمة الطبيعية!

نظام مزدوج

1. الخطوة الأولى: سبيكة التخميد

تم استخدام سبيكة الذاكرة Mn-Cu-Ni-Fe (عامل الفقد 0.12→0.38، بزيادة قدرها 217٪).

تم تضمين صفائح التخميد بسمك 3 مم في العقد الرئيسية لوحدة العمود الفقري.

تم زيادة معدل تخفيف الاهتزاز من 15٪ إلى 68٪ (التحقق من معيار ISO 10846).

2. الخطوة الثانية: التحسين الهيكلي بناءً على استجابة مجال التردد

إزالة ذروة الرنين: تقليل استجابة الاهتزاز لنطاق التردد الخطير (1.5-2.5 هرتز) بنسبة 92٪.

إعادة توزيع الإجهاد: يتم ضغط قيمة الإجهاد القصوى من 586 ميجا باسكال إلى 138 ميجا باسكال.

إعادة توازن الوزن: بعد التحسين، زاد الوزن بنسبة 8% فقط، ولكن تمت زيادة مقاومة الاهتزاز بمقدار 23 مرة.

3. مقارنة البيانات المقاسة

| فِهرِس | تصميم قديم | تصميم جديد | نطاق التحسين |

| احتمالية خطر الرنين | 100% | 8% | انخفاض بنسبة 92% |

| السعة | 3.3 مم | 0.26 مم | انخفاض بنسبة 92% |

| حياة | 80000 مرة | 1.5 مليون مرة | ↑1775% |

| قوة الصدمة على العمود الفقري القطني | 2300 شمالاً | 480 شمالاً | انخفاض بنسبة 79% |

تُثبت هذه التقنية أن تخفيف الوزن لا يقتصر على مجرد الإزالة، بل يتعلق بتحقيق التوازن بين القوة والصلابة والتخميد. فعندما تتعلم أجزاء الفقرات العمودية الاصطناعية تبديد الاهتزازات بذكاء مثل العمود الفقري البشري، يمكن للروبوتات أن تصبح بالفعل بمثابة عظام ثانية للمحاربين.

كيف تُنقذ التكنولوجيا العسكرية الهياكل الإلكترونية؟

تسبب الشكل الحيوي لروبوت طبي معين سابقًا في زيادة سعة المفصل الميكانيكي بمقدار أربعة أضعاف نتيجة اهتزاز ضئيل للغاية بتردد 2 هرتز في الثانية. وقد قام المهندسون ببساطة بنقل تقنية تخميد اهتزاز دعامة سونار الغواصة النووية.

1. طبقة وسيطة من سبيكة ذاكرة منجنيز النحاس

تحتوي وحدة العمود الفقري الحيوي على صفيحة من سبيكة النحاس والمنغنيز بسماكة 0.8 مم، مما يزيد من معامل الفقد من 0.08 في المواد العادية إلى 0.35، مع زيادة معدل امتصاص طاقة الاهتزاز بنسبة 337%. تتميز السبيكة أيضًا بأداء تخميد مستقر ضمن نطاق فرق درجة حرارة 30 درجة مئوية، مما يمنع تمامًا خطر الرنين الناتج عن تردد خطوات الإنسان الذي يتراوح بين 1.8 و2.2 هرتز.

2. بنية مركبة من سائل على شكل قرص العسل

يُضخ سائل مغناطيسي انسيابي في ثقوب على شكل قرص العسل مصنوعة من سبيكة التيتانيوم، ويتم التحكم في لزوجة السائل في الوقت الفعلي باستخدام مجال مغناطيسي بقوة 2000 غاوس. يرتفع معدل تخميد الاهتزاز من 12% إلى 67%، ويمكن أن يصل معدل كبح السعة إلى 91% عند التردد الخطير البالغ 2.5 هرتز.

3. مقاومة للصدأ بمستوى الفضاء

تقوم شركة Close-space بمحاكاة عملية طلاء مفصل الجناح الشمسي لمحطة الفضاء بالتفريغ لإنشاء حماية على المستوى النانوي:

(1) التنظيف بالقصف الأيوني

استخدم أيونات الأرجون عالية الجهد 5 كيلو فولت لقصف سطح سبيكة التيتانيوم لمدة 30 دقيقة لإزالة 99.99٪ من الملوثات وزيادة طاقة السطح إلى 72 مللي نيوتن/متر لتحقيق أقصى درجات النظافة كما هو مطلوب بموجب ASTM B481.

(2) بناء الطلاء المتدرج

تُغطى الطبقة الأولى بطبقة من نتريد التيتانيوم بسمك 50 نانومتر كركيزة، وتصل صلابتها إلى 2500 وحدة فيكرز. أما الطبقة الثانية فتُغطى بطبقة من الكربون الشبيه بالماس بسمك 2 ميكرومتر، مما يُقلل معامل الاحتكاك إلى 0.08. وتبلغ قوة تماسك الطلاء 68 ميجا باسكال، أي أعلى بمقدار 2.7 مرة من قوة التماسك في الطلاء الكهربائي التقليدي.

(3) التحقق في ظل ظروف بيئية قاسية

أظهر اختبار رذاذ الملح المحايد لمدة 2000 ساعة تحسناً في مقاومة التآكل بمقدار 69 ضعفاً. وبعد غمرها 100 مرة في النيتروجين السائل عند درجة حرارة -180 درجة مئوية، وتعرضها لصدمة حرارية شديدة في فرن عند درجة حرارة 150 درجة مئوية، لم يتقشر الطلاء.

تُحدث هذه الموجة من تقليص أبعاد التكنولوجيا العسكرية نقلة نوعية، مما يسمح للروبوتات الطبية بالدخول مباشرةً إلى عصر الاستعداد طويل الأمد. فعندما تلتقي قدرة الغواصة النووية على تحمل ضغط أعماق البحار مع مهارات محطة الفضاء في مقاومة التآكل في الفراغ، يرتفع عمر الهيكل الحيوي بشكل كبير من سنتين إلى ثماني سنوات.

ملخص

عندما تشير 90% من عيوب المحاكاة الحيوية إلى ساحة المعركة غير المرئية لواجهات المواد، يصبح اختيار تقنية الضغط المتساوي الساخن من الدرجة الفضائية LS أمرًا لا مفر منه. فهي تستخدم درجة حرارة عالية تبلغ 1200 درجة مئوية وضغطًا عاليًا يبلغ 100 ميجا باسكال لضغط الإجهاد المتبقي لسبائك التيتانيوم من 200 ميجا باسكال إلى أقل من 5 ميجا باسكال، مما يؤدي إلى زيادة هائلة في معدل البقاء على قيد الحياة لمدة خمس سنوات من 86.8% إلى 97.3%.

هذه العملية، التي كانت تستخدم في السابق لتثبيت المكونات الدقيقة للأقمار الصناعية، لم تزد عمر الإجهاد بمقدار 8 أضعاف فحسب، بل علمتنا أيضًا أن جوهر المحاكاة الحيوية ليس تكرار شكل العظام، بل فك شفرة منطق البقاء الذي صاغه التطور.

📞 الهاتف: +86 185 6675 9667

📧 البريد الإلكتروني: info@longshengmfg.com

🌐 الموقع الإلكتروني: https://lsrpf.com/

تنصل

محتوى هذه الصفحة لأغراض إعلامية فقط. لا تُقدم أي ضمانات أو تعهدات، صريحة أو ضمنية، بشأن دقة أو اكتمال أو صحة المعلومات الواردة في سلسلة LS . ولا يُفترض أن معايير الأداء، أو التفاوتات الهندسية، أو خصائص التصميم المحددة، أو جودة المواد ونوعها، أو جودة التصنيع التي سيقدمها المورد أو المصنّع الخارجي من خلال شبكة Longsheng، هي نفسها. تقع هذه المسؤولية على عاتق المشتري . اطلب عرض أسعار للأجزاء لتحديد المتطلبات المحددة لهذه الأجزاء. تواصل معنا لمعرفة المزيد .

فريق LS

شركة LS هي شركة رائدة في مجالها، متخصصة في حلول التصنيع حسب الطلب. بخبرة تزيد عن 20 عامًا في خدمة أكثر من 5000 عميل، نركز على التصنيع عالي الدقة باستخدام آلات CNC ، وتصنيع الصفائح المعدنية ، والطباعة ثلاثية الأبعاد ، والقولبة بالحقن ، وختم المعادن، وغيرها من خدمات التصنيع المتكاملة.

يضم مصنعنا أكثر من 100 مركز تصنيع متطور بخمسة محاور، وهو حاصل على شهادة ISO 9001:2015. نقدم حلول تصنيع سريعة وفعالة وعالية الجودة لعملائنا في أكثر من 150 دولة حول العالم. سواءً كان الإنتاج بكميات صغيرة أو التخصيص الشامل، يمكننا تلبية احتياجاتكم مع أسرع توصيل خلال 24 ساعة. اختياركم لشركة LS Technology يعني اختيار الكفاءة والجودة والاحترافية.

للمزيد من المعلومات، يرجى زيارة موقعنا الإلكتروني: www.lsrpf.com