لم يكن من الممكن أن تكون خدمة النماذج الأولية السريعة أكثر ترحيبًا، إذ جاءت في وقتٍ كان فيه قطاع التصنيع يعاني من مشاكل طول مدة التطوير، وارتفاع تكلفة الاستثمار المرتبطة بقوالب الصلب التقليدية، وعدم الكفاءة الاقتصادية في الإنتاج بكميات صغيرة، سواءً رغبوا في ذلك أم لا. فقد أصبح الوقت اللازم لتطوير النماذج الأولية، والذي يتراوح بين 4 و8 أسابيع ، بالإضافة إلى تكلفة قالب الصلب، التي تتراوح بين 20,000 و50,000 دولار أمريكي ، عقباتٍ بالغة الصعوبة أمام تطوير الاختراعات في ظل هذه الظروف الصعبة.

تنشأ هذه المشكلة من العقلية السائدة بفعل التقاليد، والتي لطالما أعاقت التحسين السريع، وغالبًا ما أدت إلى نقص في فهم تصميم ومواد الأدوات المعيارية. في هذه المقالة، ومن خلال أكثر من 200 حالة عملية في مجال التصنيع باستخدام الليزر ، سنوضح أن الحل الأمثل يزيل المشكلتين المذكورتين آنفًا. في القسم التالي، سنبين كيفية تحقيق وفورات في التكاليف تتراوح بين 40 و60% ، وتقليل فترات التسليم إلى أسبوعين أو ثلاثة أسابيع .

دليل مرجعي سريع: خدمات النماذج الأولية السريعة

| قسم | التركيز الرئيسي | الحل الأساسي |

| مقدمة | تحديات السوق وعرض القيمة | يحل مشكلة أوقات الدورة الطويلة التي تتراوح من 4 إلى 8 أسابيع وتكاليف الأدوات المرتفعة التي تتراوح من 20 ألف دولار إلى 50 ألف دولار المرتبطة بالطرق التقليدية، مما يتيح تكرارًا أسرع وأكثر فعالية من حيث التكلفة. |

| تحليل التكنولوجيا | اختيار العملية (SLA، SLS، FDM، MJF) | مقارنة التقنيات من حيث المواد والدقة والسرعة والتكلفة للوصول إلى أفضل تقنية للنموذج الأولي، مع مراعاة خصائص النموذج الأولي. |

| استراتيجيات الأدوات السريعة | الجسور والأدوات اللينة | أساليب الأوراق المالية مثل قولبة السيليكون وأدوات الألومنيوم لإنتاج منخفض التكلفة من 50 إلى 10000 وحدة في غضون 2-3 أسابيع . |

| تصميم للتصنيع الإضافي | تحسين تكلفة ووقت التصنيع (DfAM) | يستفيد من حرية التصميم: تقليل الوزن، وتكامل المكونات، من أجل تحسين الأداء والقضاء على العيوب. |

| علم المواد | خيارات البوليمر والمعادن | يرشد إلى اختيار المواد بدءًا من الراتنجات المفاهيمية وصولاً إلى المواد البلاستيكية الحرارية/المعادن ذات الجودة الإنتاجية للحصول على الخصائص الميكانيكية/الحرارية المطلوبة. |

| تحليل دراسة الحالة | التطبيق العملي والعائد على الاستثمار | أمثلة على كيفية خفض التكاليف بنسبة 40-60% وتقليل وقت التسليم من أشهر إلى أسابيع. |

| خارطة طريق التنفيذ | من عرض السعر إلى القطعة | بالتأكيد يجسد التسلسل الفعال للعمليات، والذي يبدأ بالتشاور، ثم اختيار التكنولوجيا، وبعد ذلك تحليل DFM ، وأخيراً التصنيع ثم الشحن. |

نقدم حلولاً لتحديات الابتكار الملحة التي تواجهها الشركات. هذه التحديات تجعل تطوير المنتجات مكلفاً للغاية وبطيئاً. بفضل الاستفادة من مزايا النماذج الأولية السريعة المتقدمة والأدوات المتطورة، تستطيع الشركات ابتكار منتجات أفضل بشكل أسرع وأقل تكلفة، ولذا فإن التكرار ضروري.

لماذا تثق بهذا الدليل؟ خبرة عملية من خبراء التصنيع في LS

تكمن قوة هذا الدليل، إذن، في كونه مبنياً على الخبرة العملية، لا على النظريات فحسب. ففي حالة شركة LS Manufacturing ، يتحدثون عن أكثر من 15 عاماً من الخبرة المباشرة في ورش العمل، ليس فقط في تطوير النماذج الأولية ، بل أيضاً في التغلب على التحديات التي تواجهها الشركات نتيجةً لتقنية النماذج الأولية السريعة.

تُطوَّر عملياتنا بما يتوافق تماماً مع معايير الصناعة، بالاستناد إلى أطر عمل من هيئات مرجعية مثل جمعية مهندسي التصنيع (SME) ووكالة حماية البيئة (EPA) . ويضمن هذا الالتزام أن كل نموذج أولي يفي بمعايير صارمة للدقة والموثوقية وممارسات التصنيع المستدامة.

بفضل أكثر من خمسين ألف نموذج أولي سريع مُصمم خصيصًا في مخزون مشاريعنا، تعلمنا من نجاحاتنا، بل ومن بعض الإخفاقات المؤلمة أيضًا. كل استراتيجية مذكورة في هذه الصفحة تم اكتشافها في المختبر بأيدي خبراء عملوا بجدٍّ وتفانٍ، وخضعت لمراقبة الجودة لضمان عدم تكبدكم التكاليف الباهظة التي تكبدناها.

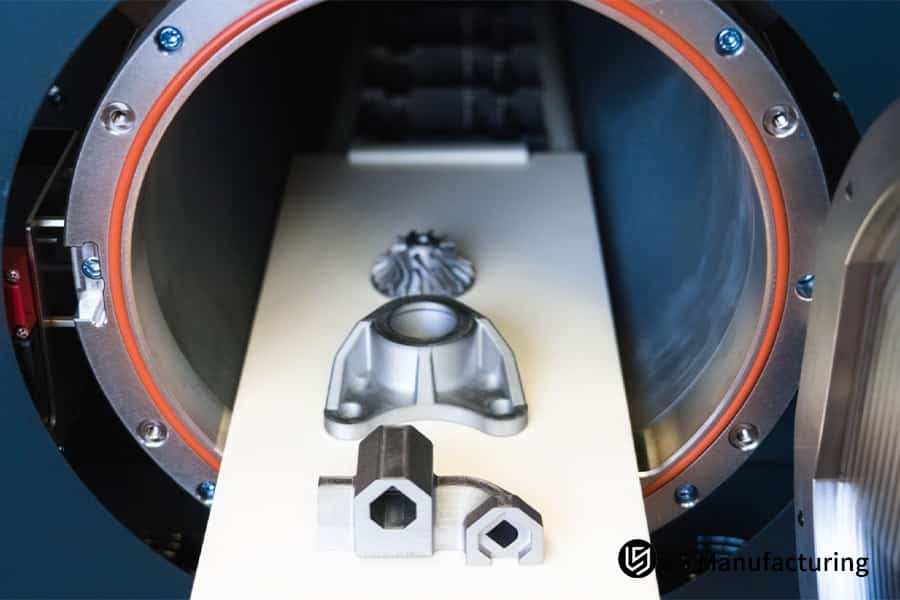

الشكل 1: مكونات دقيقة تم إنتاجها بواسطة نظام تصنيع إضافي آلي من شركة LS Manufacturing

كيف يمكن للنماذج الأولية السريعة أن تخفض التكاليف باستخدام الأدوات والتقنيات المبتكرة؟

يُعدّ أحد أهم التحديات في مجال خدمات النماذج الأولية السريعة اليوم هو تحقيق جودة وكمية الإنتاج دون تكلفة ووقت إنتاج القوالب الفولاذية. وفي هذا الصدد، يعتمد الابتكار المطلوب لمواجهة هذا التحدي على استخدام سبائك الألومنيوم عالية الأداء وأنظمة إدارة حرارية عالية الكفاءة، كما هو موضح أدناه:

ابتكار المواد: أدوات الألمنيوم عالية الأداء

تُعدّ قوالب الصلب التقليدية باهظة الثمن وتستغرق وقتًا طويلاً في التصنيع. لذا، نستخدم أدوات سريعة وفعّالة من حيث التكلفة مصنوعة من ألومنيوم 7075 المستخدم في صناعة الطائرات . هذه المادة، بالإضافة إلى توفيرها نسب قوة فائقة، تسمح أيضًا بالتشغيل الآلي بمعدلات تصل إلى 50,000 دورة حقن ، وهي معدلات تُعتبر عادةً غير مقبولة، وتؤدي إلى إبطاء عملية التشغيل وزيادتها بشكل كبير مقارنةً بالصلب التقليدي.

الإدارة الحرارية: التبريد المطابق لتحسين زمن الدورة

تُعدّ إزالة الحرارة بشكل متجانس إحدى أهمّ المعوقات في عملية الإنتاج. نستخدم قناة تبريد مُطابقة، وهي عبارة عن هيكل مطبوع بتقنية الطباعة ثلاثية الأبعاد، مُصمّم لمحاكاة شكل تجويف القالب. هذا أكثر فعالية بكثير من قنوات التبريد المستقيمة غير الفعّالة المستخدمة حاليًا، والتي تُستخدم أساسًا لتسريع عملية التبريد وتوزيعها بالتساوي. يؤدي هذا إلى تحسين زمن دورة الحقن إلى 35 ثانية فقط.

فلسفة التصميم: أنظمة معيارية لتحقيق المرونة والتحكم في التكاليف

لضبط تكلفة الاستثمار، نعتمد نهج التصميم المعياري لقاعدة القالب وأجزائه. يتيح هذا التصميم إعادة استخدام الأجزاء في مشاريع مختلفة، ولا يتم تصنيع سوى الأجزاء المُخصصة وفقًا للمهمة، بينما تقتصر تكلفة باقي القالب على ما بين 8000 و15000 دولار أمريكي ، مما يوفر ما يصل إلى 40% من التكلفة مقارنةً بقوالب الصلب.

سير عمل سلس: الربط بين التطوير والإنتاج

صُممت هذه الخدمة خصيصًا لتسهيل الانتقال السلس من مرحلة النموذج الأولي إلى مرحلة أدوات الإنتاج . وهذا ما يُعتبر الأمثل للإنتاج بكميات تتراوح بين 5000 و50000 وحدة سنويًا. تُقلّص هذه الطريقة دورة تطوير المنتج القياسية إلى 3 أسابيع فقط لتصنيع النموذج الأولي، بينما تُظهر بيانات المشاريع الواقعية انخفاضًا في تكلفة الوحدة بنسبة 25% عند التسليم المتزامن.

تصف هذه المقالة أسلوبًا تقنيًا فعالًا ومثبتًا لحل معضلة التكلفة والحجم، يُستخدم خلال عملية التطوير. ويتجاوز هذا الأسلوب تعريف الخدمة التقليدي ليقدم مخططًا تقنيًا محددًا يتعلق بالجزء القابل للتطوير من المرونة العالية التي يوفرها النموذج الأولي السريع ، فضلًا عن ميزة تنافسية واضحة للمطورين تتمثل في مدة زمنية قصيرة للغاية.

كيفية اختيار الحل الأمثل للأدوات السريعة منخفضة التكلفة في تطبيقات المواد المختلفة؟

يُعدّ الاختيار الاستراتيجي لمواد الأدوات أساسيًا لنجاح إنتاج الأدوات بكميات صغيرة . ويتطلب تحقيق التوازن الأمثل بين التكلفة والمتانة وجودة المنتج النهائي منهجيةً قائمة على البيانات. يقدم هذا الدليل إطارًا عمليًا موجزًا لمطابقة فولاذ الأدوات والألومنيوم مع أنواع محددة من راتنجات البوليمر، ويتناول مباشرةً كيفية خفض تكاليف الأدوات من خلال تحديد المواصفات بدقة.

| البوليمر المستهدف | حلول الأدوات المثلى | مؤشر الأداء الرئيسي | التبرير والأساس الاقتصادي |

| ABS، PC، ومزيجات | ألومنيوم 7075 مع عملية النتردة (صلابة روكويل C 60-62) | 50,000 - 100,000 دورة | تكلفة النماذج الأولية أقل بنسبة 60% تقريبًا من تكلفة النماذج الأولية المصنوعة من الفولاذ. وهي الأنسب لإنتاج النماذج الأولية والإنتاج بكميات متوسطة، حيث تُعدّ متانة الإنتاج بكميات كبيرة أمرًا بالغ الأهمية. |

| مملوء بالألياف الزجاجية (مثل النايلون المقوى بالألياف الزجاجية) | فولاذ مُقسّى مسبقًا H13 | أكثر من مليون دورة | يُعدّ استخدام الألياف الزجاجية الكاشطة ضروريًا لمقاومة التآكل. إذ تُؤدي هذه الألياف إلى تدهور الألومنيوم قبل الأوان، مما يجعل الفولاذ الخيار الوحيد الفعال من حيث التكلفة لجودة القطع وعمر الأدوات. |

| درجة حرارة عالية / دقة عالية | فولاذ الأدوات P20 | أكثر من مليون دورة | ضروري لتحقيق الاستقرار الحراري ومقاومة التآكل والدقة المستدامة في بيئات الإنتاج الصعبة وطويلة الأمد. |

يمكن تحسين أدوات الإنتاج بكميات صغيرة من حيث التكلفة من خلال مراعاة قابلية المادة للتآكل. على سبيل المثال، تُعد أدوات الألومنيوم الأنسب للراتنجات العامة، بينما تتطلب المواد المقواة بالألياف الزجاجية استثمارًا في أدوات فولاذ H13 للحفاظ على جودة المنتج بتكلفة مناسبة. تعاون مع مورد متخصص في أدوات الإنتاج السريع المخصصة لتطبيق منهجية المواصفات.

الشكل 2: عمليات تصنيع عالية الدقة لأدوات النماذج الأولية وتصنيع الدفعات الصغيرة بواسطة شركة LS Manufacturing

ما هي التحديات التقنية الرئيسية التي تظهر عند نقل الأدوات من مرحلة النموذج الأولي إلى مرحلة الإنتاج؟

تتمثل المتطلبات التي تؤثر على الانتقال السلس بين النموذج الأولي وأدوات الإنتاج في أخطاء الأبعاد، وعيوب الإنتاج، وممارسات تصحيح الأخطاء غير الفعالة. ويُسهم النهج الأساسي في تلبية هذه المتطلبات، مما يساعد على حل المشكلات الناجمة عما يلي:

المسح ثلاثي الأبعاد للتحقق من الدقة

كجزء من عملية رقمنة النموذج الأولي والقوالب الأولية، نستخدم مسحًا عالي الدقة لانحرافات البيانات ثلاثية الأبعاد. يتيح لنا ذلك تحديد خريطة انحرافات تُزوّدنا بتوجيهات حول التعديلات اللازمة على أدوات القالب أثناء عملية التصنيع باستخدام الحاسوب (CNC). يتم التحقق من مستويات التفاوت بشكل منهجي لضمان إنتاج المنتج النهائي وفقًا للمواصفات المطلوبة، ضمن نطاق ±0.1 مم .

محاكاة تدفق القوالب التنبؤية

يُحاكي برنامج CAE المتقدم تدفق البوليمر وتبريده للتنبؤ بالعيوب مثل علامات الانكماش. يُمكّننا هذا التحليل من تحسين مواقع البوابات وهندسة القطعة في تصميم القالب بشكل استباقي، ما يمنع العيوب من جذورها. يُقلل هذا النهج التنبؤي من تجارب القوالب، مما يوفر تكاليف كبيرة ويُتيح سرعة إنجاز عملية تصنيع القوالب .

التبريد المطابق لتحقيق الاستقرار

بالإضافة إلى ذلك، نُدمج استخدام قنوات التبريد المطابقة عبر تقنيات الطباعة ثلاثية الأبعاد التي تُراعي انحناءات تجاويف القوالب. تُساعد هذه الطريقة في تبريد القوالب على تقليل تشوّه القطع أثناء عملية التبريد. ويُبرز التحكم في العملية في هذا الصدد أهمية استخدام أدوات الجسر في النماذج الأولية .

من خلال إزالة مخاطر زيادة الإنتاج عن طريق دمج القياس الدقيق والمحاكاة والإدارة الحرارية، فإنه يسهل طريقة موثوقة وفعالة من حيث التكلفة لنقل التصاميم المعقدة إلى إنتاج كميات كبيرة قوية.

كيف يمكن لأدوات الإنتاج بكميات صغيرة أن تحقق طفرات اقتصادية من خلال ابتكار العمليات؟

لا يمكن تحقيق الجدوى الاقتصادية في أدوات الإنتاج بكميات صغيرة ، التي تتراوح بين 500 و5000 وحدة، بالاعتماد فقط على أساليب الإنتاج التقليدية بكميات كبيرة. تكمن المشكلة الأساسية في الإنتاج بكميات كبيرة في ترشيد تكلفة الاستثمار الأولي للأداة وتغطية تكاليف الوحدة. يتبع النهج الموضح أدناه هيكلاً موثقاً يهدف إلى ابتكار أدوات سريعة وفعالة من حيث التكلفة، مصحوبة باختراعات.

| استراتيجية | أسلوب التنفيذ | تأثير الأداء الرئيسي |

| توحيد منصة الأدوات | باستخدام قواعد قوالب موحدة ومكونات معيارية. | يقلل من عمليات التصنيع المخصصة بنسبة تصل إلى 40% ، مما يقلل بشكل كبير من وقت التسليم والتكلفة الأولية. |

| تحسين إدارة الحرارة | استخدام أنظمة قنوات التدفق الساخن ذات بوابات الصمامات المصغرة. | وهذا يقلل من نفايات المواد - المصبوبات - من 15٪ إلى أقل من 3٪ ، وبالتالي بشكل مباشر. |

| تحسين السطح | باستخدام عمليات تشطيب الأسطح عالية الجودة مثل طلاء الكروم. | وقد ساهم ذلك في إطالة عمر الأداة بنسبة تزيد عن 30% عند التعامل مع المواد الكاشطة. |

تتحقق الكفاءة الاقتصادية لأدوات التصنيع حسب الطلب من خلال توحيد المنصات لخفض التكلفة الأولية، ودمج قنوات التغذية الساخنة لتقليل الفاقد، وتطبيق معالجة سطحية لزيادة عمر الأدوات. يوفر هذا النهج المتكامل خفضًا في تكلفة القطعة الواحدة يتجاوز 25% مقارنةً بالأدوات القياسية المُستوردة، مما يُقدم حلاً تقنيًا متينًا لإنتاج كميات صغيرة ذات قيمة عالية وتنافسية.

ما هي خمس استراتيجيات عملية لتقليل تكاليف الأدوات؟

فيما يلي العملية التقنية التي تُسهم في خفض التكلفة الباهظة لقوالب الحقن اللازمة في عملية التصنيع التنافسية . تُساعد هذه العملية على خفض التكاليف المرتبطة بقوالب الحقن بشكل كبير. وتشمل الاستراتيجيات المُستخدمة ما يلي:

- التصميم الاستراتيجي الأمثل للتصنيع (DFM): تعالج إرشادات التصميم الحكيمة، من خلال ممارسات قائمة على البيانات، عيوب القوالب والاستخدام المفرط للمواد. تشمل أهم النتائج زيادة السماكة إلى 2.5-3 مم ، وتقليل الاستخدام الإجمالي للمواد بنسبة 15% ، وتطبيق زوايا سحب لا تقل عن 1 درجة على كل سطح رأسي لضمان نجاح عملية الإخراج وتقليل الاحتكاك. سيظل هذا الدور الفعال في التصميم الأمثل للتصنيع جزءًا لا يتجزأ من منهجنا في خفض تكاليف الأدوات .

- دمج هيكل القالب المتقدم: نعتزم خلال هذه العملية دمج آليات الانزلاق في هيكل القالب لتعزيز كفاءة التجميع من خلال تقليل عدد الأجزاء المطلوب تجميعها. في حالة التجاويف السفلية، بدلاً من استخدام أجزاء مجمعة، نعتزم دمج آليات الانزلاق في كتل القالب. هذا الدمج، الذي تتم إدارته بواسطة مورد متخصص في أدوات التشكيل السريع، يقلل وقت التشغيل والتركيب بنسبة 30% ويعزز عمر القالب من خلال تحسين السلامة الهيكلية.

- توحيد المواد والمكونات: نستبدل الفولاذ عالي الجودة المستورد بالفولاذ المُقسّى مسبقًا (P20/PX5) . يؤدي هذا إلى توفير 40% من تكلفة المواد، مع الحفاظ على مستوى الصلابة. أخيرًا، نعتمد نظام دبابيس الطرد المُقدّم من المخزون المُدار. سيُساعد هذا الشركة على تقليل وقت التسليم بمقدار 5 أيام ، وذلك بفضل خدمات النماذج الأولية السريعة المُقدّمة.

يُرسّخ هذا النهج التصميمي المُهيكل، بتصميمه المُحسّن وهيكلية أدواته المتكاملة، مستوىً عالياً جداً من هندسة التكاليف، وذلك بفضل الخبرة المُتاحة في مجال قابلية التصنيع. ويُعدّ هذا التقرير بمثابة المخطط الأساسي، الذي يُركّز بوضوح على الحلول التقنية التي يُمكن تحقيقها فيما يتعلق بكفاءة التكلفة والوقت باستخدام عملية قولبة الحقن.

الشكل 3: أدوات سريعة مصممة خصيصًا لعمليات الإنتاج عند الطلب والإنتاج المحدود من شركة LS Manufacturing

كيف تلعب أدوات الربط دورًا في التحكم بالمخاطر أثناء التحقق من صحة النموذج الأولي؟

في السياق الحالي، تُعدّ استراتيجية إدارة المخاطر التي تقترح استخدام أدوات الجسر للنماذج الأولية خطوةً هامةً لسدّ الفجوة القائمة في المرحلة الانتقالية بين مرحلة النماذج الأولية والإنتاج الكمّي. وسيتمّ معالجة المخاطر المرتبطة بالتكلفة العالية للاستثمارات في أدوات الصلب قبل التصميم النهائي والتحقق من قبول السوق على النحو التالي:

- تقليل مخاطر التحقق من صحة المواد والعمليات بكميات كبيرة: بهدف إنتاج أكثر من 5000 مكون وظيفي في أقل من ثلاثة أسابيع، سنستخدم أدوات وسيطة للنماذج الأولية ، وعادةً ما تكون نماذج أولية من الألومنيوم مصنعة باستخدام تقنية CNC . سيتيح ذلك إجراء تحقق دقيق وشامل بكميات قريبة من الإنتاج الفعلي، مما يثبت خصائص الأداء، وتوافق التجميع، وقبول السوق قبل اعتماد الأدوات النهائية، وبالتالي تجنب احتمالية حدوث خطأ مكلف في المعدات الرأسمالية بقيمة 50,000 دولار .

- تسريع عمليات التصميم للتحقق من صحة نوايا الإنتاج: على عكس الطباعة ثلاثية الأبعاد، تبدأ أدوات الجسر فورًا بإنتاج المكونات باستخدام بوليمرات حقيقية، وتساهم بنسبة 85% من الميكانيكا الكلية. يدعم حل الأدوات سريع التنفيذ هذا التحليل عالي الإنتاجية لموقع البوابات والتبريد وترتيب الإخراج بسرعة. يتم تحديد أي مشكلات في مناطق الانكماش أو الالتواء وتصحيحها على مستوى أداة الألومنيوم، ويتم نسخ تصميم أداة الألومنيوم مباشرةً في قالب الصلب النهائي.

- تمكين انتقال سلس مدعوم بالبيانات: تكمن القيمة الأساسية في إنشاء مسار منخفض المخاطر قائم على البيانات. من خلال العمل كوسيط وظيفي واقتصادي، تُنتج استراتيجية أدوات الإنتاج هذه بيانات أداء قاطعة. تدعم هذه الأدلة التجريبية قرار استخدام أدوات الصلب للإنتاج، مما يضمن أن يستند الاستثمار النهائي إلى وظائف الأجزاء وقابليتها للتصنيع التي تم التحقق منها.

يعكس هذا النهج المنهجي المُعتمد في تقليل المخاطر المالية والتقنية التي قد تُواجه في مرحلة تطوير المنتج. ويُضيف هذا النهج عنصرًا إضافيًا إلى العمل، مُؤكدًا صحة التحليل الذي أُجري بهدف تسريع وتيرة الإنتاج، مما يُبرر الإنفاق الرأسمالي النهائي المطلوب من خلال التحسين.

ما هي ابتكارات عمليات التصنيع المطلوبة لدعم التسليم السريع؟

لا يمكن للجداول الزمنية المضغوطة أن تحل المشكلات، بل تُحسّن فقط الابتكارات الأساسية اللازمة لتنفيذ عمليات التصنيع، والتي تُمهّد الطريق لتقليص فترات التسليم. يصف هذا التقرير مستوىً من التعديل التقني يُتيح مستوىً من الموثوقية ودقة تسليم الأدوات خلال فترات زمنية قصيرة جدًا لا تتجاوز 21 يومًا ، كما هو موضح أدناه:

تنفيذ التصنيع الرقمي المتقدم

بالنسبة لماكينة التصنيع باستخدام الحاسوب ذات الخمسة محاور ، تُعتمد استراتيجية متوازية، حيث تُصنّع قواعد القوالب والتجاويف واللب في آنٍ واحد على مجموعات الماكينات. يضمن هذا أن تستغرق عملية تصنيع اللب من 5 إلى 7 أيام فقط، مع إزالة أي معوقات. أما بالنسبة لتشطيب الأجزاء الدقيقة التي تم تطويرها من خلال الإعداد، فتبقى دقة العملية عند ±0.02 مم ، مع الاستغناء عن إعادة المحاذاة، وهو ما يُعدّ عاملاً أساسياً عند التفكير في أدوات سريعة الإنجاز.

عمليات التحقق المتكاملة والمتزامنة

لا يُعدّ التحقق من صحة القوالب عملية نهائية، بل عملية متكاملة ومتزامنة لتجنب التأخير. نوفر خدمات تجريبية للقوالب على مدار 24 ساعة في منشأة تابعة، ويبدأ الاختبار فورًا. تُضبط معايير العملية على النماذج الأولية، وتُتحقق إحصائيًا من الأبعاد الحرجة لتحقيق قيمة Cpk ≥ 1.67 قبل مغادرة مكبس الاختبار.

البنية التحتية الرقمية المرنة والخدمات اللوجستية

يعتمد تقليص فترات التسليم على التدفق الرقمي السلس. نستخدم منصات أدوات تصنيع سحابية عند الطلب لتسريع التعاون والموافقات، ما يمنع أي تأخير. يتيح هذا المسار الرقمي، بدءًا من إصدار التصميم وحتى البرمجة، تحقيق إنجاز هام يتمثل في تحويل البيانات إلى منتج نهائي خلال 21 يومًا فقط، وهي ميزة طُوّرت واختُبرت من خلال خدماتنا للنماذج الأولية السريعة .

يثبت هذا النهج أن سرعة إنجاز المهام هي نتيجة مقصودة للمعالجة المتوازية، وتكامل التحقق، والمرونة الرقمية. وهو نهج يوفر ميزة تنافسية للمشكلة القديمة المتمثلة في أن سرعة إنجاز المهام غير دقيقة بطبيعتها.

الشكل 4: أدوات سريعة مخصصة ونماذج أولية متعددة الألوان معروضة من قبل شركة LS Manufacturing

كيف تحقق أدوات التصنيع حسب الطلب التوازن بين المرونة والتحكم في التكاليف؟

تُعدّ مرونة الإنتاج، التي تُتيح المفاضلة التقنية للتحكم في التكاليف أثناء الإنتاج بكميات صغيرة، أمرًا بالغ الأهمية. يلي ذلك الوصف التقني للنظام، نظرًا لاستخدامه نهج إدارة الأدوات القائم على البيانات ، وسيتم توضيح استراتيجيته العامة من خلال هذه النقاط.

إدارة صحة الأدوات ودورة حياتها بشكل استباقي

تُراقب منصتنا السحابية أداء أدوات التصنيع في الوقت الفعلي، مثل عدد دورات التشغيل وقوة الحقن . وبفضل هذه البيانات، تُصدر خوارزميتنا التنبؤية تنبيهات الصيانة قبل أسبوعين باستخدام بيانات التآكل السابقة، مما يمنع التوقفات غير المخطط لها. يُعد هذا النظام أساسيًا لنموذج أدوات التصنيع حسب الطلب ، مما يُحسّن استخدام الأصول ويُطيل عمرها الافتراضي.

التصنيع المرن لإنتاج دفعات صغيرة اقتصادية

تحقق خلايا التصنيع المعيارية المرنة ذات التكلفة المنخفضة هدفًا رئيسيًا. فقواعد القوالب موحدة، وتُستخدم حشوات قابلة للتبديل، ويتم تغيير القوالب في أقل من 4 ساعات لمنتجات مختلفة. هذه المرونة تُغير هيكل التكلفة، مما يسمح بتوزيع استثمار الأدوات على العديد من الطلبات لتحقيق تكلفة تتراوح بين 1.5 و3.0 دولارات أمريكية للقطعة الواحدة بكميات منخفضة تصل إلى 500 وحدة .

سير عمل رقمي-مادي متكامل

يعود ذلك إلى أن العملية مبنية على مفهوم الخيط الرقمي. فبمجرد تقديم العميل للطلب، تبدأ عملية الإنتاج التلقائية للأدوات والجداول الزمنية. وبصفتنا موردًا متخصصًا في الأدوات السريعة المصممة حسب الطلب ، فإننا نجمع هذا المفهوم مع الخلايا المرنة المادية لنقدم مفهوم أدوات الإنتاج بكميات صغيرة، بما يلبي الاحتياجات الفعلية للسوق دون تكلفة خطوط الإنتاج المتوقفة.

هذا نهج متكامل للغاية، يشمل التحليل التنبؤي، وتصميم الخلايا، والإدارة الرقمية لتدفق العمليات. ويُشكل هذا أساسًا متينًا للغاية، مما يُتيح تحقيق الهدف المزدوج المتمثل في الكفاءة الاقتصادية والاستجابة السريعة. وسيُوفر هذا الحل الذي يُلبي المتطلبات الاقتصادية الأساسية لإنتاج تشكيلة واسعة من المنتجات.

قسم الأجهزة الطبية في شركة LS Manufacturing: مشروع النماذج الأولية السريعة لأغلفة مضخات الأنسولين

يعتمد قطاع الرعاية الصحية، ولا سيما فيما يتعلق بالأجهزة الطبية، على النماذج الأولية السريعة . توضح الحالة المذكورة أعلاه كيف ساعدت شركة LS Manufacturing أحد عملائها في حل تحديات قولبة الحقن الصعبة لجزء بالغ الأهمية - وهو غلاف مضخة الأنسولين - من خلال حلول الأدوات السريعة .

تحديات العميل

طلب العميل غلافًا لمضخة الأنسولين مصنوعًا من البولي كربونات الطبي، ويشترط أن يكون حاصلًا على شهادة ISO 13485. يتميز هذا المكون بجدار رقيق للغاية بسماكة 1.2 مم فقط، وهو ما يتطلب دقة متناهية في التصنيع. استغرقت عملية تصنيع الأدوات الفولاذية ثمانية أسابيع ، وبلغت تكلفتها 40,000 دولار أمريكي ، مما هدد الجدول الزمني للمشروع بأكمله، وخاصةً للتجربة السريرية.

حلول التصنيع LS

تم تطوير قالب سريع ذي تجويفين (1+2) وتصنيعه باستخدام ألومنيوم عالي الجودة ونظام تبريد متجانس لتحقيق زمن دورة يبلغ 30 ثانية . وتم تنفيذ عملية التشكيل بالحقن بمساعدة الغاز بدقة عالية لمنع ظهور أي علامات انكماش على الجدار، وذلك لضمان التوافق الحيوي للتشطيب السطحي للغلاف.

النتائج والقيمة

استغرقت عملية الانتقال من المرحلة الانتقالية إلى مرحلة إنتاج الأجزاء الأولية 18 يومًا ، وبلغت التكلفة الإجمالية للأدوات النهائية 15,000 دولار أمريكي . وقد تحقق الهدف المتمثل في ضمان جودة متجانسة للأجزاء بنسبة نجاح من المحاولة الأولى بلغت 99.8% . كما تم تقليص عملية التحقق السريري للعميل بمقدار أربعة أسابيع، وهو إنجاز غير مسبوق، لإنجاز أداة الإنتاج اللازمة لدعم إنتاج 100,000 وحدة سنويًا .

كمثال على ما نبرع فيه في شركة LS Manufacturing مع المشاريع عالية المخاطر، يوضح هذا المثال بالتحديد كيف استخدمنا تقنيات الأدوات السريعة العدوانية في مشروعنا المحدد مع عميلنا لضمان حصول عميلنا المحدد على تصميم جاهز للإنتاج في جدول تطوير المنتج الخاص به بفضل خبرتنا عالية السرعة، والتي تأتي من الصناعة الطبية.

إذا كان مشروعك يواجه ضغطًا زمنيًا ويتطلب دعمًا احترافيًا وسريعًا في مجال النماذج الأولية، فسوف نقدم لك حلاً فعالاً.

كيفية تقييم القدرات العامة وموثوقية موردي أدوات النماذج الأولية السريعة؟

يُعدّ اختيار شريك فعّال وجدير بالثقة لتنفيذ مهمة تطوير الأدوات في الوقت المحدد قرارًا بالغ التعقيد. يسعى هذا التقرير إلى توضيح أنه بالإضافة إلى المعايير العامة، يجب النظر إلى ما هو أبعد من ذلك عند اختيار الشركاء الذين سيضمنون نجاح هذا المشروع. فيما يلي المعايير التي يتم على أساسها اختيار الشركاء:

- توثيق نظام الجودة والعمليات القابل للتحقق: نُسهّل عملية التقييم من خلال مشاركة دليل الجودة ووثائق مراقبة العمليات المعتمدة وفقًا لمعيار ISO 9001:2015 . كما نتيح لعملائنا الاطلاع على عمليات مراقبة التصميم، والإجراءات التصحيحية، وأنظمة التتبع. حتى في خدمات النماذج الأولية السريعة ، نُصدر تقارير فحص أولية وتقارير التحقق من صحة العمليات، مما يُثبت جودة منتجاتنا وخدماتنا.

- القدرة التقنية وضمانات التسليم: يجب ضمان وجود ضمانات للأداء. ينبغي أن يكون المورد الجيد هو من يقدم ضمانات كتابية على عدد دورات عمر الأدوات، مثل 50,000 دورة أو أكثر لقوالب إنتاج الألومنيوم، بالإضافة إلى ضمانات المواد. يجب أن يسمح فحص القطعة بواسطة جهاز قياس الإحداثيات ثلاثية الأبعاد (CMM) داخل الشركة بدقة ±0.02 مم .

- التحليل الشفاف والتحقق القائم على البيانات: يتم إثبات الموثوقية الحقيقية بشكل استباقي. نُقدّم لعملائنا تقارير تحليل القوالب، مثل محاكاة تجانس خطوط التبريد، للتنبؤ بالتشوّه ومنعه. هذا التعاون التقني، الذي يُعدّ سمةً مميزةً لمورّد أدوات التصنيع السريع المُخصّصة ، يُحوّل عملية شراء الأدوات من عمليةٍ غامضةٍ إلى أصلٍ مُصمّمٍ هندسيًا بشكلٍ مشتركٍ وقابلٍ للتنبؤ، مما يضمن الأداء الأمثل والنتائج الفعّالة من حيث التكلفة في مجال أدوات التصنيع السريع .

يوفر هذا الإطار منهجية تنافسية لتقييم الموردين بناءً على الأدلة التجريبية والمقاييس المضمونة. وهو يوضح أن القدرة الحقيقية لا تُحدد بالادعاءات، بل بالعمليات الشفافة، والمخرجات التقنية القابلة للتحقق، والنهج التعاوني القائم على البيانات لتحقيق حلول موثوقة وسريعة للنماذج الأولية .

الأسئلة الشائعة

1. ما هي الاختلافات الرئيسية في التكلفة بين النماذج الأولية السريعة وأدوات الإنتاج الضخم؟

تكمن الاختلافات الرئيسية في المادة المستخدمة (الألومنيوم مقابل الفولاذ) وعدد الدورات ( 50,000 مقابل 1,000,000 ). تبلغ تكلفة قالب الألومنيوم 60% من تكلفة قالب الألومنيوم المستخدم في التحقق من الدفعات الصغيرة.

2. كيف يمكنني تقييم ما إذا كانت جودة منتجات الأدوات السريعة تفي بالمعايير؟

يمكن تحقيق ذلك من خلال استخدام الفحص البُعدي، وتحليل المواد، والتحقق من العمر الافتراضي. كما تُقدم شركة LS Manufacturing تقرير فحص شامل للعينة الأولى.

3. ما هو الحد الأدنى النموذجي لكمية الطلب (MOQ)؟

يمكن أن يصل الحد الأدنى لكمية الطلب للأدوات السريعة إلى 500 قطعة ، وذلك حسب حجم القطعة ومادتها. تتوفر أسعار متدرجة.

4. ما هي خيارات التوصيل السريع المتاحة للتسليم العاجل؟

تشمل الخدمات التي تقدمها الشركة في هذا الصدد الهندسة المتوازية، والتصميم المبسط، وقواعد القوالب القياسية. كما توفر شركة LS Manufacturing خدمة تسليم سريعة تصل مدتها إلى 15 يومًا فقط.

5. كيف يتم ضمان جودة التشكيل للأجزاء الهيكلية المعقدة؟

يُسهم تحليل Moldflow في تحسين أنظمة البوابات والتبريد. وقد رفعت شركة LS Manufacturing معدل إنتاج الأجزاء المعقدة إلى 99.5%.

6. ما هو وقت الاستجابة لصيانة وإصلاح العفن؟

يتوفر الدعم الفني، ويتم حل المشاكل العامة في غضون 48 ساعة . ويشمل الضمان الإصلاحات المجانية طوال عمر القالب.

7. كيف تتم حماية الملكية الفكرية للتصميم؟

يتم ضمان السلامة من خلال شهادة ISO 27001 ، وذلك بمساعدة اتفاقيات عدم الإفصاح، ومناطق الإنتاج الآمنة، ونقل البيانات المشفرة.

8. كيف يمكنني الحصول على عرض أسعار دقيق للأدوات السريعة؟

سيتم توفير ملفات ثلاثية الأبعاد، ومتطلبات المواد، والاستخدام السنوي، واحتياجات السطح. سيتم تقديم عرض سعر من قبل شركة LS Manufacturing خلال ساعتين .

ملخص

يساعد التطوير العلمي السريع للأدوات على تحسين نتائج تطوير النماذج الأولية السريعة ، وطرح المنتج النهائي في السوق، وعملية الجمع بين تطوير النماذج الأولية والإنتاج الضخم.

للاستفادة من حلول الأدوات السريعة المصممة خصيصًا أو تحليل DFM المجاني ، ما عليك سوى إرسال تصميماتك وتلقي اقتراحات الخبراء لتحسين العمليات وعروض الأسعار خلال 24 ساعة فقط. تواصل مع الفريق التقني لشركة LS Manufacturing اليوم لتحسين تصميماتك وتحقيق أقصى استفادة من مشروعك.

أرسل ملفات التصميم الخاصة بك الآن لتحصل على حل سريع مخصص للنماذج الأولية وعرض أسعار دقيق، وسرّع من تحقيق أفكارك الإبداعية!

📞الهاتف: +86 185 6675 9667

📧 البريد الإلكتروني: info@longshengmfg.com

🌐الموقع الإلكتروني: https://lsrpf.com/

تنصل

محتوى هذه الصفحة لأغراض إعلامية فقط. خدمات LS Manufacturing: لا توجد أي ضمانات، صريحة أو ضمنية، بشأن دقة المعلومات أو اكتمالها أو صحتها. لا يُفترض أن يوفر مورد أو مصنّع طرف ثالث معايير الأداء، أو التفاوتات الهندسية، أو خصائص التصميم المحددة، أو جودة المواد ونوعها، أو جودة التصنيع من خلال شبكة LS Manufacturing. تقع هذه المسؤولية على عاتق المشتري. اطلب عرض أسعار للأجزاء. حدد المتطلبات الخاصة بهذه الأقسام. يرجى التواصل معنا لمزيد من المعلومات .

فريق التصنيع LS

شركة LS Manufacturing شركة رائدة في مجالها ، متخصصة في حلول التصنيع حسب الطلب. لدينا خبرة تزيد عن 20 عامًا مع أكثر من 5000 عميل، ونركز على التصنيع عالي الدقة باستخدام آلات CNC، وتصنيع الصفائح المعدنية ، والطباعة ثلاثية الأبعاد ، والقولبة بالحقن ، وختم المعادن ، وغيرها من خدمات التصنيع المتكاملة.

يضم مصنعنا أكثر من 100 مركز تصنيع متطور بخمسة محاور، حاصل على شهادة ISO 9001:2015. نقدم حلول تصنيع سريعة وفعالة وعالية الجودة لعملائنا في أكثر من 150 دولة حول العالم. سواءً كان الإنتاج بكميات صغيرة أو التخصيص على نطاق واسع، نلبي احتياجاتكم بأسرع وقت ممكن، مع ضمان التسليم خلال 24 ساعة. اختر LS Manufacturing، فهذا يعني الكفاءة والجودة والاحترافية.

للمزيد من المعلومات، تفضل بزيارة موقعنا الإلكتروني: www.lsrpf.com .