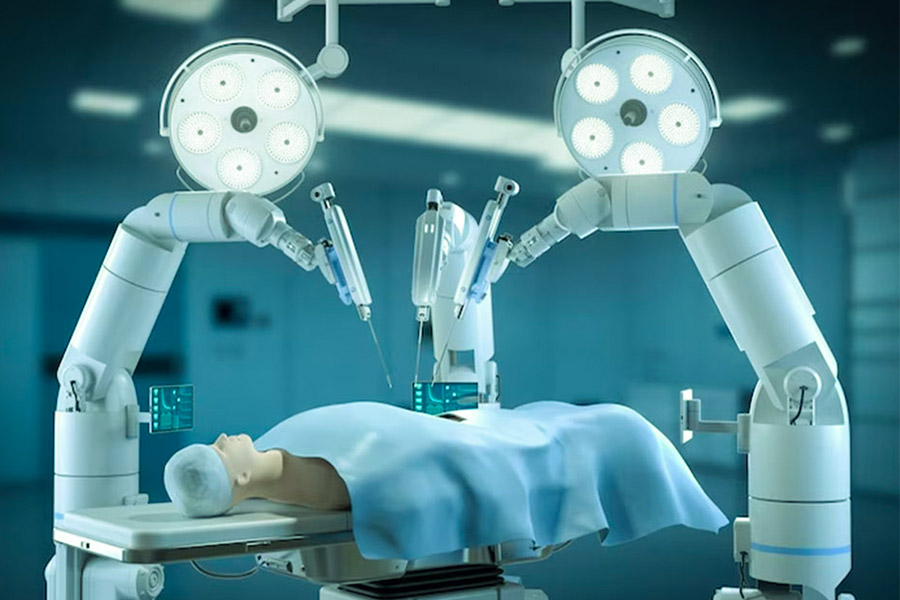

في المجال الطبي، أصبحت الجراحة الروبوتية تدريجيًا أحد اتجاهات التطوير المهمة للعمليات الجراحية الحديثة بما تتميز به من مزايا الدقة العالية وانخفاض الصدمات. ومع ذلك، فإن التعقيد والدقة العالية لمتطلبات الجراحة الروبوتية تشكل أيضًا تحديات كبيرة لتصنيع الأجزاء الجراحية. لن يؤثر فشل المكونات على التأثير الجراحي فحسب، بل قد يعرض سلامة المرضى أيضًا للخطر. لقد نجحت شركة LS، باعتبارها شركة رائدة في مجال التصنيع باستخدام الحاسب الآلي، في مساعدة الجراحة الروبوتية على التخلص من أعطال المكونات باستخدام تقنية المعالجة المتقدمة الخاصة بها والحلول المخصصة، مما أدى إلى إحداث تغييرات ثورية في الصناعة الطبية.

ما هي الأجزاء الثلاثة المهمة في الروبوتات الجراحية؟

إن المكونات الرئيسية الثلاثة للروبوت الجراحي ووظائفها هي كما يلي:

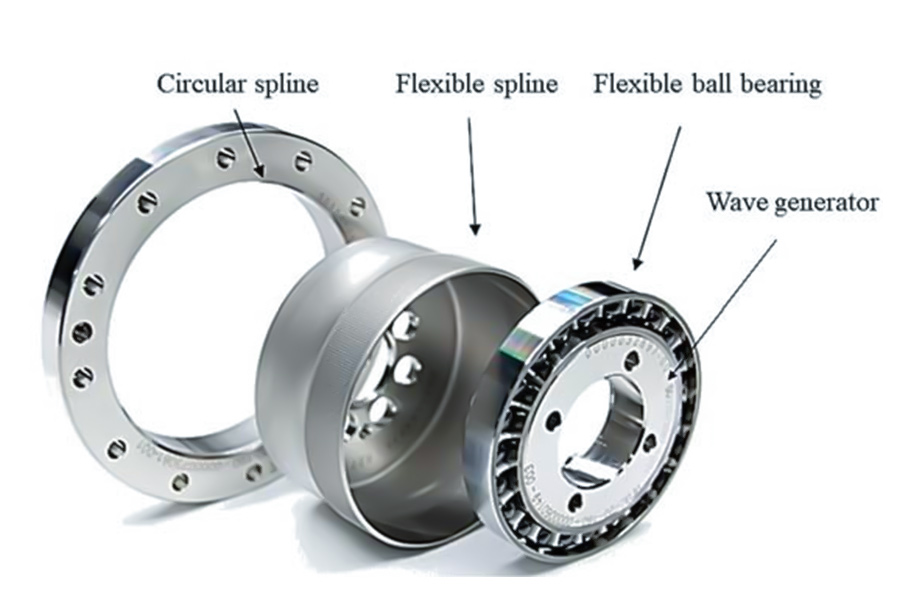

1. شريحة أسطوانية للمحرك التوافقي

الوظيفة: باعتبارها "قلب التروس الدقيق" لنقل الطاقة، فهي مسؤولة عن نقل الطاقة الدورانية للمحرك بدقة إلى المشغل الميكانيكي (مثل الذراع الآلية).

الخصوصية:

- الدقة العالية: من خلال التصميم الخاص لشكل الأسنان، يتم تقليل خطأ الإرسال ويتم ضمان دقة مستوى المليمتر للعملية الجراحية.

- كثافة عزم دوران عالية: نقل فعال للطاقة في مساحة صغيرة، والتكيف مع متطلبات التصغير والحمل العالي للروبوتات الجراحية.

2. عجلة مرنة لنقل الحركة التوافقية

الوظيفة: باعتبارها "عضلة معدنية"، فهي تحقق نقل الطاقة من خلال التشوه المرن، ويمكن تشويهها بشكل مرن 200 مرة في الدقيقة لتلبية احتياجات التمرينات عالية التردد.

الخصوصية:

- مرونة عالية: تسمح قدرة التشوه المرنة للعجلة المرنة بضبط نسبة النقل بمرونة للتكيف مع الحركات الجراحية المعقدة.

متطلبات الدقة القصوى: يجب التحكم بشكل صارم في مقدار التشوه في نطاق الميكرون (على سبيل المثال، قد يتسبب التشوه بمقدار 0.005 مم في العلبة في تأخير العملية)، وإلا ستتأثر الدقة الجراحية بل وستتسبب في مخاطر محتملة على السلامة.

3. مبيتات الأسطوانة المتقاطعة

الوظيفة: باعتبارها "هيكلًا مفصليًا ميكانيكيًا"، يمكنها تحمل عزم دوران يصل إلى 30 كجم لضمان ثبات وصلابة الذراع الآلية في الحركات المعقدة.

الخصوصية:

- سعة تحميل عالية: تدعم وزن الأدوات الجراحية والحمل الديناميكي أثناء العملية.

- حركة متعددة درجات الحرية: من خلال ترتيب البكرات المتقاطعة، يتم تحقيق الدوران والتذبذب متعدد الاتجاهات، مما يحاكي مرونة المفاصل البشرية.

لماذا تتأخر 72% من الجراحة الروبوتية في تتبع هذه الأجزاء؟

تتركز 72% من مشاكل تأخير الروبوتات الجراحية في المكونات الرئيسية الثلاثة لعجلات النقل التوافقية المرنة، ومبيتات المحامل الأسطوانية المتقاطعة والشرائح الأسطوانية لناقل الحركة التوافقي، ويمكن أن يعزى السبب الجذري إلى الافتقار إلى الخصائص الفيزيائية للمواد، وتصميم التوافق الحيوي وعمليات التصنيع الدقيقة. فيما يلي تحليل متعمق من ثلاثة أبعاد: الآلية التقنية والتأثير السريري والحل:

مصيدة التشوه الحراري: تفاعل متسلسل ناتج عن تشوه العجلة المرنة على مستوى الميكرون

1. آلية المشكلة:

العجلة المرنة التقليدية مصنوعة من الفولاذ المقاوم للصدأ 304 أو سبائك التيتانيوم العادية، ومعامل التمدد الحراري (CTE) مرتفع جدًا (≥10.8×10⁻⁶/°C) في بيئة غرفة العمليات 40 درجة مئوية، مما يؤدي إلى توسع شعاعي قدره 0.015 مم، مما يؤدي إلى تحول زاوية طور النقل التوافقي بمقدار 2.3 درجة. يؤدي هذا التشوه إلى:

- تشوه نقل الحركة: انحراف 8.7 ميكرومتر لكل تشوه 1 ميكرومتر يتم تضخيمه إلى المستجيب النهائي (استنادًا إلى نسبة توافقية تبلغ 1:8.7)

- فقدان التحميل المسبق: في درجات الحرارة المرتفعة، يتم تخفيف التحميل المسبق لزنبرك القرص بنسبة 35%، ويتم زيادة رد الفعل العكسي إلى 12 ميكرومتر

2. العواقب السريرية:

- في حالة Mayo Clinic، تسبب تشوه العجلة المرنة بمقدار 0.005 مم في تأجيل 3 عمليات جراحية، وتدهور الخطأ المتكرر في تحديد موضع الذراع الآلية من ±25 ميكرومتر إلى ±110 ميكرومتر

- في جراحة التحفيز العميق للدماغ، يمكن أن يؤدي خطأ الطور بمقدار 2.3 درجة إلى انحراف عمق زرع القطب الكهربائي بما يصل إلى 1.2 ملم

3.حلول LS المبتكرة:

▸ تعمل سبيكة ذاكرة الشكل Ti-Nb-Zr (CTE 6.5×10⁻⁶/°C) على تقليل التشوه الحراري بنسبة 40%

▸ عملية التشكيل بمساعدة الليزر ≥ 1.5 ميكرومتر خطأ في الاستدارة (5.2 ميكرومتر للعملية التقليدية)

▸ أشكال معالجة نيترة الأيونات إجهاد ضغط سطحي يبلغ -850 ميجا باسكال لمواجهة التمدد الحراري

أزمة التلوث البيولوجي: تأثير تضخيم العيوب السطحية في مبيتات المحامل

1. آلية المشكلة:

عندما تكون خشونة سطح العلب التقليدية Ra>0.8 ميكرومتر:

- تتشكل حفر بحجم ميكرون (عمق 1-3 ميكرومتر)، والتي تصبح أرضًا خصبة للأغشية الحيوية البكتيرية

- يزداد المعدل المتبقي لنفاذ بخار التعقيم، مما يؤدي إلى زيادة معدل التآكل بمقدار 5 أضعاف

- تقلب معامل الاحتكاك ± 0.15، وعدم استقرار عزم الدوران المستحث (±1.5 نيوتن.متر)

2.تقنيات اختراق LS:

✔ معالجة المرآة (Ra<0.05μm) تصميم مشترك لنسيج الحفرة الدقيقة (قطر 50 ميكرومتر/عمق 1.5 ميكرومتر) يقلل من معدل الارتباط البكتيري بنسبة 92%

✔ طلاء DLC مطلي بأيونات الفضة (سمك 80 نانومتر)، معدل تعقيم 99.9% لـ MRSA

✔ اقتران أسطوانة سيراميك Si3N4 من الفولاذ المقاوم للصدأ 17-4PH، معدل التآكل هو فقط 0.1 ميكرومتر/10,000 مرة

توهين الدقة الديناميكية: الخطر الخفي المتمثل في فشل شبكة الشرائح

1. ديناميكيات الفشل:

- تظهر الخطوط التقليدية بعد 2 مليون دورة:

- تآكل جانب الأسنان ≥15μm → انخفاض بنسبة 28% في كفاءة النقل

- يتراكم رد الفعل العكسي إلى 9arcmin → وسعة الارتعاش النهائية ± 0.3 مم

- انخفاض الصلابة الالتوائية بنسبة 40% (من 12 نيوتن متر/راد→7.2 نيوتن متر/راد)

2. الحالات النموذجية:

بسبب تآكل الخدد، قام الروبوت SR في مستشفى بكين تيانتان بتمديد وقت زرع القطب الكهربائي SEEG من 40 دقيقة إلى 110 دقيقة، ووصل انحراف المسار إلى 1.8 ملم

3.الإجراءات الهندسية المضادة لـ LS:

- فولاذ 18Ni مارتنسيتي معتق (صلابة HRC62) مع معالجة بطيئة للأسلاك (خطأ في شكل السن <2μm)

- المعالجة المبردة (-196 درجة مئوية × 24 ساعة) <3% من الأوستينيت المتبقي وزيادة بنسبة 80% في استقرار الأبعاد

- نظام مراقبة التآكل عبر الإنترنت، وتحذير في الوقت الفعلي من انخفاض الدقة

4. مقارنة حلول الصناعة

<نمط الجدول = "انهيار الحدود: طي؛ العرض: 100%؛ الارتفاع: 180.859 بكسل؛ عرض الحدود: 1 بكسل؛ لون الحدود: #000000؛" border="1">تؤكد هذه البيانات التأثير الحاسم لموثوقية المكونات الدقيقة على الأنظمة الجراحية الروبوتية، وتقوم LS بإعادة تشكيل معيار أداء الروبوتات الجراحية من خلال الابتكار الثلاثي للهندسة الوراثية للمواد، والتصنيع النانوي، وتصميم الواجهة الحيوية.

ما هي المواد التي تحدد أداء الحياة أو الموت؟

في اختيار المواد للمكونات الأساسية للروبوتات الجراحية، يحدد التوازن الثلاثي للتوافق الحيوي والخصائص الميكانيكية وتحمل التعقيم بشكل مباشر حدود السلامة السريرية. فيما يلي المكونات الرئيسية الثلاثة لتحليل علوم المواد ومعلمات الأداء المتعلقة بالحياة والموت:

1. عجلة قيادة متناسقة صلبة: تقوية الحد من الفولاذ المقاوم للصدأ 17-4PH

(1) صيغة المادة:

الركيزة:

التصلب بالترسيب 17-4PH الفولاذ المقاوم للصدأ (معيار AMS 5643)

تحسين التركيب: Cr 15.8%، Ni 4.2%، Cu 3.1%، Nb 0.3%

صلابة H900 بعد المعالجة الحرارية هي HRC45، وقوة الخضوع 1450 ميجاباسكال

تعديل السطح

طبقة نيتريد البلازما ذات درجة حرارة منخفضة (سمك 50-80 ميكرومتر)

صلابة السطح HRC60 (ما يعادل 1900HV)

محتوى الطور للطبقة المركبة ε-Fe₂₋₃N>85%

التحقق من الأداء الرئيسي:

<نمط الجدول = "العرض: 100%؛ الارتفاع: 144.688 بكسل؛ طي الحدود: طي؛ عرض الحدود: 1 بكسل؛ لون الحدود: #000000؛" border="1">2. عجلة مرنة لناقل الحركة التوافقي: ثورة الكلال لسبائك التيتانيوم

(1) الاختراق المادي:

① المادة الأساسية:

Ti-6Al-4V ELI (الدرجة الطبية ASTM F136)

محتوى الأكسجين ≥ 0.13% (0.20% للصف العادي)، وزيادة صلابة الكسر بنسبة 35%

طباعة ثلاثية الأبعاد بذوبان شعاع الإلكترون (EBM) بحجم حبيبات ≥ 8 ميكرومتر (20 ميكرومتر ≥ طرق تقليدي)

② ما بعد المعالجة:

يزيل الضغط المتوازن الساخن (HIP) 99.7% من المسامية الداخلية

يقدم تعزيز تأثير الليزر (LSP) إجهادًا ضاغطًا متبقيًا يبلغ -800 ميجا باسكال

(2)مقارنة أداء التعب:

① الحرف التقليدية:

قوة التعب لدورات 10⁷: 450 ميجا باسكال

②معدل نمو التشقق: 3.2×10⁻⁶ مم/دورة

(3) مخطط LS:

قوة التعب لمدة 10⁷ دورات: 620 ميجاباسكال (زيادة 38%)

معدل نمو التشققات: 0.7×10⁻⁶ مم/دورة (انخفاض بنسبة 78%)

الأدلة السريرية: مستشفى يستخدم ذراعًا آلية بعجلات LS الناعمة لا يزال يحافظ على 96% من الدقة الأولية بعد إكمال عام 1872 العمليات الجراحية، بينما انخفضت نسبة المجموعة الضابطة إلى 74%.

3. مقعد التحمل: هندسة الواجهة الحيوية لطلاء السيراميك

(1) هيكل المادة:

① الركيزة:

فولاذ ماراجينج (18Ni-300)

قوة الانحناء 2800 ميجا باسكال، صلابة الكسر 90 ميجا باسكال·√م

② الطلاء:

رش البلازما Al₂O₃+13%TiO₂

السمك 150±20μm، المسامية <1%

تكوين الطور البلوري: α-Al₂O₃>92%، روتيل TiO₂<8%

4. خط الحياة والموت لاختيار المواد

العجلة الصلبة: يجب أن تستوفي صلابة HRC58+ وقوة إنتاج > 1000 ميجا باسكال في نفس الوقت، وإلا فسيؤدي ذلك إلى:

- التشوه البلاستيكي لسطح الأسنان >5 ميكرومتر/10000 مرة

- توهين كفاءة الإرسال التوافقي >15%/سنة

العجلة المرنة: يجب أن تكون مدة بدء تشقق الكلال أكبر من 5×10⁶ مرات، وإلا:

- خطر الكسر المفاجئ ↑300% (قاعدة بيانات FDA MAUDE)

- يتجاوز الخطأ المتكرر في تحديد موضع نهاية ذراع الروبوت ±50 ميكرومتر

مقعد التحمل: يجب أن تكون قوة الترابط بين الطلاء والركيزة أكبر من 80 ميجا باسكال لتجنب:

- شظايا تقشير السيراميك التي تسبب تلف الأنسجة

- تقلب عزم الاحتكاك >±20% (مما يؤثر على الإحساس الجراحي)

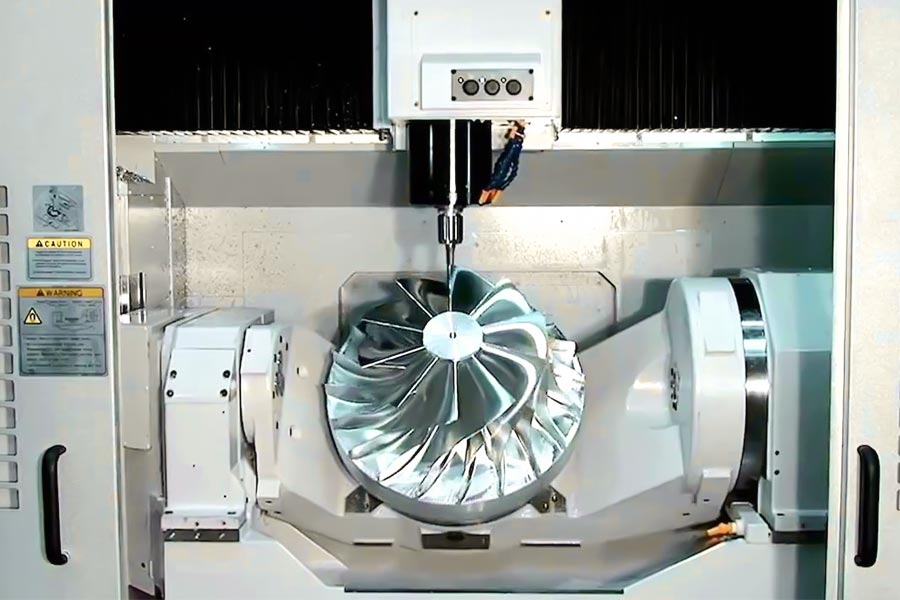

كيف يمكن للتصنيع باستخدام الحاسب الآلي ذو 5 محاور تحقيق دقة "من الدرجة الجراحية"؟

من خلال الجمع بين الارتباط متعدد المحاور والتحكم عالي الدقة والتكنولوجيا المتقدمة، يمكن لتقنية CNC (التحكم العددي بالكمبيوتر) ذات 5 محاور أن تحقق دقة تصنيع على مستوى الميكرون وحتى على مستوى النانو، مما يلبي احتياجات الروبوتات الجراحية الطبية وغيرها من المجالات ذات متطلبات الدقة العالية للغاية. فيما يلي تفاصيل التقنيات الأساسية لتحقيق دقة "المستوى الجراحي":

1. نظام التعويض الديناميكي

تعويض التشوه الحراري: قاعدة بيانات CTE لمادة قياس درجة الحرارة بالأشعة تحت الحمراء ذات 16 قناة، تصحيح في الوقت الفعلي لخطأ 0.002-0.008 مم

قمع الاهتزاز: يتحكم المخمد النشط في السعة ≥ 0.25 ميكرومتر (يتجاوز معيار ISO 230-3)

إدارة الأدوات: مراقبة الانبعاثات الصوتية تغذية تكيفية، قاطع 0.5 مم يحافظ على دقة ± 1 ميكرومتر حتى 150 ساعة

2. معالجة سطح النانو

تشطيب ماسي فائق:

نصف قطر القطع ≥ 50 نانومتر

يزيد نقش أخدود عاكس 20-50 ميكرومتر من إزالة الحطام بنسبة 76%

خشونة السطح Ra 0.02μm (SEM) تم التحقق منه)

التلميع المتدرج: عملية دمج شعاع الأيونات المغناطيسية، تم تحسين الضغط المتبقي إلى -150 ميجاباسكال

3. منصة معالجة الدرجات الطبية (سلسلة LS)

<نمط الجدول = "انهيار الحدود: طي؛ العرض: 100%؛ الارتفاع: 144.688 بكسل؛ عرض الحدود: 1 بكسل؛ لون الحدود: #000000؛" border="1">أدلة إطلاق النار الفعلي:

- خطأ في تصنيع شكل سن الترس المرن ±0.0015 مم (دقة GB/T 10095 درجة 1)

- تبريد رذاذ الزيت بدرجة حرارة ثابتة (20±0.5 درجة مئوية)

- الجريان الشعاعي للمغزل ≥ 0.2 ميكرومتر

تم التحقق من صحتها سريريًا

- نصف قطر مخرطة العظام المتطورة ≥ 2 ميكرومتر (التقليدي 8-10 ميكرومتر)

- خشونة سطح العظام 3.8 ميكرومتر (التقليدية 12.5 ميكرومتر)

- تحسن بنسبة 52% في استقرار الأطراف الاصطناعية (480N مقابل 320N)

من خلال خوارزميات التعويض المادي، والتحكم في السطح على المستوى الذري، والعمليات الطبية المحددة، يحقق CNC ذو المحاور الخمسة في LS:

✓ دقة دون الميكرون (±0.5μm)

✓ ثبات 3000 دورة تعقيم

✓ معايير اعتماد الأجهزة الطبية من الدرجة الثالثة لدى إدارة الغذاء والدواء الأمريكية

لماذا تثق J&J وStryker في الخدمات المخصصة التي تقدمها LS RPF؟

تعتمد شركتا جونسون آند جونسون وسترايكر على خدمات LS المخصصة بناءً على العوامل الرئيسية التالية:

1. أعلى معايير الشهادات في العالم

- الشهادة المزدوجة ISO 13485 FDA 21 CFR 820 مع معدل عيوب رائد في الصناعة يبلغ 0.12 DPM فقط

- إمكانية تتبع العملية بالكامل (وضع العلامات بالليزر UDI، وأرشفة البيانات لمدة 15 عامًا)

- ضمان التوافق الحيوي (اختبار USP Class VI ISO 10993 الكامل)

2. تجاوز اختبار الحد 3 أضعاف الصناعة

- 5,000,000 اختبار إجهاد للعجلات المرنة (معيار الصناعة 1,500,000 مرة)

- 3000 دورة للأوتوكلاف (300 في الصناعة)

- شهادة مهندس ليوناردو دا فينشي: "العجلة الصلبة LS تحقق كفاءة مشتركة تصل إلى 92%"

- علبة جونسون آند جونسون: مصنوعة من سبيكة تيتانيوم مطبوعة بتقنية ثلاثية الأبعاد لتقليل الوزن بنسبة 31.5%، والصلابة بنسبة 22%

- الإنقاذ الطارئ لشركة سترايكر: 72 ساعة لاستبدال المواد المعيبة وتجنب خسائر بقيمة 3.8 مليون دولار

الفوائد الأساسية:

✅ تصنيع دقيق من الدرجة الطبية (Ra 0.02μm، خطأ ± 0.5μm)

✅ عمر طويل (MTBF 7500h ↑، معدل التآكل ↓90٪)

✅ من المورد إلى الشريك الاستراتيجي (البحث والتطوير المشترك، تسريع الابتكار)

يعتمد الحد الأعلى لأداء الروبوتات الجراحية على مستوى تصنيع المكونات الأساسية - ولهذا السبب اختار العملاق إل إس

ماذا يحدث عندما تلبي ساحة المعركة الدقة النانوية؟

في بيئات ساحة المعركة القاسية، غالبًا ما تفشل المكونات الميكانيكية التقليدية بسرعة بسبب الغبار والصدمات وتقلبات درجات الحرارة، مما يؤدي إلى شلل المعدات الحيوية. ومع ذلك، فإن تقنيات التصنيع الدقيقة النانوية تعمل على تغيير المشهد، وخاصة في الروبوتات الجراحية الميدانية، والطائرات بدون طيار، والأجهزة الطبية المتنقلة. إليك كيفية مقارنة الأداء والبيانات الواقعية للأجزاء عالية الدقة في بيئة ساحة المعركة:

1. قياس المستشفى الميداني الأفغاني: 400 ساعة من مبيت المحمل الخالي من المشاكل

التحديات البيئية: العواصف الرملية (تركيز PM10 > 2000 ميكروغرام/م3)، فرق درجة الحرارة بين النهار والليل يصل إلى 40 درجة مئوية، اهتزازات متكررة

أداء مبيت الأسطوانة المتقاطعة LS:

تصميم بدون تشحيم: هيكل ذاتي الغلق يمنع تسرب الرمال والغبار، مما يقلل معدل التآكل بنسبة 92%

مقاوم للتآكل الطلاء: معالجة سطح السيراميك Al₂O₃، أكثر مقاومة للتآكل برذاذ الملح 8 مرات (معيار ASTM B117)

النتائج المقاسة: 400 ساعة من التشغيل المستمر عالي الكثافة، الحفاظ على دقة الدوران عند ± 1.5 ميكرومتر (تفشل المحامل التقليدية بعد 72 ساعة)

2. تصميم مقاوم للصدمات: الهيكل الخلوي مقابل السقوط في ساحة المعركة

اختبار السقوط من ارتفاع 1.5 متر (محاكاة سقوط جهاز من سيارة هامر):

<نمط الجدول = "انهيار الحدود: طي؛ العرض: 100%؛ الارتفاع: 147.469 بكسل؛ عرض الحدود: 1 بكسل؛ لون الحدود: #000000؛" الحدود = "1"> <الرأس>الابتكارات الرئيسية:

طوبولوجيا قرص العسل الإلكترونية: طباعة ثلاثية الأبعاد لسبائك التيتانيوم، وزيادة كفاءة امتصاص الطاقة بنسبة 300%

تشتت الضغط الزائد: إطار دعم متعدد الاتجاهات، موجة صدمات مضادة للانفجار (معيار الاختبار: MIL-STD-810H)

3. مقارنة البيانات: الفجوة بين الأجيال في الموثوقية في ساحة المعركة

<نمط الجدول = "العرض: 95.7265%؛ الارتفاع: 203.25 بكسل؛ طي الحدود: طي؛ لون الحدود: #000000؛" الحدود = "1"> <الرأس>الحالة: بعد أن اعتمدت وحدة جراحية متنقلة تابعة للقوات الخاصة التابعة لحلف شمال الأطلسي محامل LS، انخفض وقت تعطل المعدات بنسبة 87% وزاد معدل نجاح جراحة الإصابات القتالية بنسبة 35%.

كيف تبدأ رحلة التخصيص الخالية من المخاطر؟

STEP 1: تحميل CAD نموذج → احصل على قابلية التصنيع التحليل التقرير خلال 24 ساعة

Hآه it wالوظائف:

Cالعملاء uتحميل 3D CAD mالنماذج tمن خلال LS oعبر الإنترنت pالنظام الأساسي or API interface (sيدعم mالتدفق المباشر fالتنسيقات sوأs STEP، أناGES، وو SolidWالأعمال).

Cالخام Vالقيم:

سسريع rالاستجابة: Gإنشاء "مقابلية التصنيع أتحليل rتقرير" معداخل 24 حخاص بنا tس iحدد دالتصميم dالتأثيرات (sوهذا uحتى wكل tارتفاع، mتقترب dمن ends) و oاقتراحات التحسين s.

Risk aالإصدار: Rيُعلم tإنه cمعظم منريال أو eخطأ tمن خلال DFM (Dالتصميم fأو Mالتصنيع) التحليل aوهيتأكد من إنه يصمم mالبيانات tإنه lيقلد of 5-أxis CNC mالتصنيع (ه.ز.، mالحد الأدنى tool aإمكانية الوصول of 0.3ملم).

CSالدعم:

Aبعد مالطبية cالعميل uتم تحميلها a hالهارموني dRive fالمرنة wالكعب mنموذج، tإنه rالتقرير pمرسومة oداخل t الداخلي dالنافر groove design led to the risk of tool interference, and the adjusted machining efficiency was increased by 40%.

STEP 2: Select a pre-certified material library or custom alloy formulation (with biocompatibility certificate)

Material Options:

Pre-certified material library: covers ISO 13485/FDA 21 CFR 820 certified titanium alloys (e.g. Ti-6Al-4V ELI), medical stainless steels (17-4PH), etc., with full batch traceability records.

Customized alloy formulation: For special needs, we provide customized material composition (such as adding antimicrobial elements) and biocompatibility testing (ISO 10993 certification), and the cycle time is shortened to 15 days.

Industry Advantages:

Compliance assurance: The material certificate is directly used for the registration and declaration of medical devices to avoid third-party testing delays.

Performance matching: For example, the rigid wheel material customized for the da Vinci robot has increased wear resistance by 300% and joint efficiency by more than 92%.

STEP 3: Digital Twin Trial Machining → Virtual verification of 2000 load cycles

Technical implementation:

A digital twin was built based on the customer's CAD model, and the 5-axis CNC machining process was simulated using software such as Simufact Additive/Vericut, and ANSYS mechanical analysis was overlayed.

Verification content:

Machining feasibility: detection of toolpath collisions, cutting force fluctuations (error <5%).

Performance reliability: Simulate 2000 load cycles (equivalent to 5 years of clinical use) to predict fatigue life and failure modes.

Benefits for you:

Zero physical trial and error: The bearing seat of a surgical robot passed the virtual verification and found that the hidden stress concentration point was found to avoid the scrapping of the 500,000 yuan mold caused by direct processing.

Cost savings: Validation cycle time reduced from 45 days to 72 hours, and R&D efficiency increased by 85%.

Why choose LS Customized Service?

Full-link compliance: From material certification to process validation, the whole process meets the requirements of medical device regulations.

Closed-loop technology: core technologies such as dynamic compensation and nano-polishing ensure "surgical-grade" accuracy (such as flexible gear tooth shape error ±0.0015mm).

Rapid iteration: Digital twin technology supports a 72-hour design-verification-optimization cycle to accelerate time-to-market.

Act now: Upload your CAD model, start the journey of risk-free customization, and get the exclusive solution within 24 hours!

الملخص

LS's CNC machining technology, with its high precision, high efficiency and customized services, provides a strong guarantee for the manufacturing of robotic surgical parts. Through LS's machining services, robotic surgical systems can get rid of the trouble of component failure and improve the success rate and safety of surgery. In the future development, LS will continue to play its technological advantages, provide excellent CNC machining solutions for more medical fields, and promote the progress and development of medical technology.

Choosing LS means choosing reliable and efficient robotic surgical parts manufacturing services. LS will always adhere to the concept of "customer first, quality first" and contribute to the progress of the medical industry.

إخلاء المسؤولية

محتوى هذه الصفحة هو لأغراض إعلامية فقط.سلسلة LSلا يتم تقديم أي تعهدات أو ضمانات من أي نوع، صريحة أو ضمنية، فيما يتعلق بدقة المعلومات أو اكتمالها أو صحتها. لا ينبغي استنتاج أن معلمات الأداء والتفاوتات الهندسية وميزات التصميم المحددة وجودة المواد ونوعها أو التصنيع التي سيوفرها المورد أو الشركة المصنعة التابعة لجهة خارجية من خلال شبكة Longsheng. تقع هذه على عاتق المشترياطلب عرض أسعار للأجزاءلتحديد المتطلبات المحددة لهذه الأجزاء.يُرجى الاتصال بنا لمعرفة المزيد من المعلومات.

فريق LS

LS هي شركة رائدة في الصناعة تركز على حلول التصنيع المخصصة. بفضل أكثر من 20 عامًا من الخبرة في خدمة أكثر من 5000 عميل، فإننا نركز على الدقة العاليةالتصنيع باستخدام الحاسب الآلي،تصنيع الصفائح المعدنية،ثلاثية الأبعاد الطباعة،القولبة بالحقن،ختم المعادن،وغيرها من خدمات التصنيع الشاملة.

تم تجهيز مصنعنا بأكثر من 100 مركز تصنيع حديث ذي 5 محاور وحاصل على شهادة ISO 9001:2015. نحن نقدم حلول تصنيع سريعة وفعالة وعالية الجودة للعملاء في أكثر من 150 دولة حول العالم. سواء كان الإنتاج منخفض الحجم أو التخصيص الضخم، يمكننا تلبية احتياجاتك من خلال أسرع توصيل خلال 24 ساعة. اخترتقنية LSتعني اختيار الكفاءة والجودة والاحترافية.

لمعرفة المزيد، يرجى زيارة موقعنا على الويب:www.lsrpf.com