一个成功的传动系统不仅仅取决于齿轮。

在追求卓越的机械传动系统中,一个常见的误区是仅仅依赖齿轮本身。当然,齿轮的精度和强度至关重要。然而,真正可靠、高效且经久耐用的系统,其基石在于支撑结构——例如图中所示的精密加工外壳或安装板。即使是最完美的齿轮,如果安装在不稳定的底座上,也会性能下降,导致振动、磨损和故障。

本文摒弃了孤立的视角,将齿轮及其支撑结构视为一个不可分割的协作系统。我们将带您了解完整定制传动系统的构建过程:从驱动运动的核心——定制齿轮,到确保精确定位并承受运行载荷的精密加工外壳。

高精度安装板的解构:隐藏在图片中的设计语言

| 特征尺寸 | 设计反思 | 核心宗旨和职能 | 主要要求 |

|---|---|---|---|

| 结构特征 | 大面积凹槽/减重孔 | 为内部齿轮、轴承和传动轴提供运动空间;形成散热通道 | 空间预留、热管理 |

| 精密特征 | 精密定位孔 | 安装轴、轴承和紧固件;确保齿轮系统精确啮合 | 轴中心距公差(极高) |

| 材质特性 | 铝合金(例如 6061-T6) | 实现轻量化;提供结构强度;确保散热效率;满足复杂的加工要求 | 轻质、坚固、导热性好、易于加工 |

1. 职能导向型组织:

沟槽/减重孔:它们并非简单的挖空。其目的是为复杂的内部齿轮系统、旋转轴系统和支撑轴承预留所需的三维运动空间,避免相互干扰。这些开口同时形成有效的自然对流散热通道,及时引导齿轮啮合摩擦和轴承运转产生的热量,从而避免温度过高导致润滑失效或材料变形。

2. 精密定位孔:

精密定位孔是系统精度的物理载体。绝对位置(特别是多个孔之间的轴线距离)和相对位置公差(平行度、垂直度、同轴度)要求极高。它们是电机输出轴、各级传动轴和轴承座安装的标准。即使轴线距离出现几微米的偏差,也会直接导致:

- 齿轮啮合异常:齿侧间隙变化、接触点改变、应力集中。

- 噪声和振动增大:由于啮合不理想,会产生冲击和异常噪声。

- 显著缩短寿命:加速牙齿表面磨损(点蚀、粘接)甚至导致牙齿断裂。

- 传动效率会受到影响:能量会因不必要的摩擦和变形而损失。因此,这些孔的加工精度(通常需要数控精密钻孔/铣削,甚至坐标镗孔)是确保整个传动系统平稳、高效和持久运行的关键。

3. 性能优化材料:

- 铝合金(通常为 6061-T6):这种材料的应用是在多种性能要求之间取得平衡:

- 轻巧:大幅降低运动部件的惯性,增强系统的动态响应,并最大限度地减轻重量(对于移动设备而言尤其重要)。

- 强度和刚度: T6 热处理状态足以提供所需的强度和刚度,以承载内部传动部件,承受运行中的载荷和振动,并提供结构稳定性。

- 良好的散热性能: 铝合金的导热性远优于钢。因此,内部热量能够通过沟槽形成的通道高效传递并传导至表面,进而散发出去。这为热管理提供了材料基础。

- 良好的加工性能:铝合金易于通过精密铣削、钻孔、攻丝等方式进行加工。它可以有效、精确地实现图中所示的薄壁结构、复杂几何形状和定位孔,为实现高精度设计提供了最重要的保证。

该安装板的设计语言清晰地展现了其核心使命——作为齿轮传动系统的精密底座和保护器,凭借其精确设计的减重散热结构、近乎苛刻的定位精度保证以及轻质高导热材料的选用,为齿轮的有效、稳定和长期运行创造并保持了最佳的空间和条件。

关键公差:壳体如何决定齿轮的命运

| 公差类型 | 容忍度过高的后果 | 容忍度过低的后果 | 核心影响对象 |

|---|---|---|---|

| 轴线中心距公差 | 齿轮啮合不良、冲击、噪音增大 | 齿轮卡死、快速磨损、发热 | 两个齿轮轴线之间的理论距离 |

| 平坦性和平行性 | 轴倾斜、齿面偏心载荷、振动和噪音增加 | (通常类似于公差过大的影响)轴卡死、异常磨损 | 安装底座,两个轴孔的轴线 |

1. 轴线中心距公差(核心):

壳体上的一个关键公差,直接决定了啮合齿轮之间的理论轴线距离。

- 过大:齿轮之间的距离增大,啮合接触面积不足(脱啮的风险较高),导致动力传输不稳定、冲击载荷增大、噪音水平显著升高、效率降低。

- 过小:齿距过小或为负值时,齿面间挤压过大,摩擦力急剧增大,导致磨损异常和发热。极端情况下,轴或齿轮会卡死,造成灾难性故障。

- 壳体的作用:壳体上轴承孔的精确加工和定位是获得并稳定保持设计轴线距离的基础。壳体是齿轮轴系统的“空间骨架”。

2. 平坦性和并行性(基本保证):

- 安装底座表面的平整度:使壳体能够与框架或其他部件良好密封,防止壳体因紧固而变形,并间接影响轴孔的位置和轴系的对准。

- 轴孔平行度:使两个齿轮轴在三维空间中保持设计规定的平行关系。

- 偏差的影响:如果基面不平整或两个轴孔轴线不平行,齿轮轴就会倾斜。这将使齿轮啮合由理想的线接触或面接触变为不利的点接触或局部线接触(偏心载荷)。其结果是齿面上的应力变得极不均匀,局部磨损加剧,产生振动和噪声,齿轮寿命和传动稳定性显著降低。

壳体加工的精度,特别是轴线中心距的精确控制和对平面度/平行度的严格要求,是齿轮系统平稳、高效、静音运行并延长使用寿命的首要保障。壳体公差直接决定齿轮啮合的成败。

定制齿轮制造:驱动系统的脉搏

齿轮是精密机械传动系统的核心部件,其性能直接影响整个系统的效率、噪音、寿命和可靠性。特种齿轮制造旨在根据具体应用需求,制造出高精度齿轮,以满足严格的要求。

| 关键要素 | 主要选项/方法 | 核心功能/用途 | 关键考虑因素 |

|---|---|---|---|

| 齿轮类型 | 正齿轮 | 结构简单,成本低,轴向力小;但啮合冲击大,噪音高。 | 传动比、扭矩、轴向空间、噪声要求 |

| 螺旋齿轮 | 啮合顺畅,噪音低,承载能力高;产生轴向力,效率略低。 | ||

| 锥齿轮 | 用于在相交轴线(通常为 90°)之间进行动力传输。 | ||

| 核心制造工艺 | 霍宾 | 最常用、最有效的齿形生成方法,适用于大批量、中等精度的生产。 | 效率、成本、目标精度 |

| 研磨 | 高精度精加工,热处理后变形校正,以达到极高的标准。 | 最终精度要求(例如 AGMA、DIN、JIS 等级)、噪声 | |

| 材料和热处理 | 常用材料(例如 40Cr、20CrMnTi、42CrMo、不锈钢等) | 提供基本强度和韧性。 | 强度、耐磨性、耐腐蚀性、成本 |

| 关键热处理(例如渗碳淬火、渗氮、感应淬火) | 大大提高了表面硬度、耐磨性和接触疲劳强度,这是性能的保证。 | 载荷、磨损环境、尺寸变形控制、成本 |

1. 齿轮类型的选择:应用情况决定设计

- 传动比和扭矩:确定齿轮的尺寸、模数和齿数。高扭矩通常需要更大的模数和更宽的齿宽。

- 噪音要求:噪音是选择齿轮时的一个重要考虑因素。斜齿轮由于啮合平滑,能显著降低运行噪音和振动,因此是需要安静运行的应用场合(例如汽车变速器、精密仪器)的首选。正齿轮噪音很大。锥齿轮用于改变传动方向。

- 空间需求:直齿轮所需的轴向空间最小;斜齿轮需要一定的轴向力空间;锥齿轮用于相交轴线的应用。

2. 核心制造工艺:精度与效率的平衡

(1) 弯曲:

- 核心定位:利用滚刀和工件的连续旋转来形成切削齿形。它是齿轮批量生产或中等精度定制生产中最常用、最有效的方法。

- 优点:效率高、成本相对较低、适用材料范围广。

- 局限性:通常能达到的精度水平有限,加工后需要进行热处理,这会引入变形。

(2)研磨:

- 精度保证:齿轮经过热处理(如淬火)后,使用砂轮进行精密切割。

- 核心功能:精确校正热处理引起的变形(例如齿廓和齿向误差),使齿轮精度达到最高水平(例如AGMA 13-15、DIN 3-5)。这对于高速、低噪音和长寿命应用至关重要。

- 优势:实现超高精度和优异的表面光洁度。

- 成本:加工时间较长,设备投资和加工成本也比齿轮滚齿高得多。

3. 材料与热处理:性能的基石

- 材料选择:常用的合金结构钢包括(例如中国的40Cr、20CrMnTi,美国的8620、9310,欧洲的20MnCr5、18CrNiMo7-6)。选择取决于强度、韧性和淬透性要求。不锈钢则用于耐腐蚀环境。

- 热处理的核心作用:材料本身的性能有限,热处理是赋予齿轮高强度、高耐磨性和长疲劳寿命的决定性步骤。

- 渗碳淬火:最常用的工艺。表面渗碳淬火可获得坚硬耐磨的表面层(HRC 58-62+)和韧性良好的芯部。适用于承受高接触应力和弯曲应力的齿轮(例如汽车和重型齿轮)。20CrMnTi 是一种典型的渗碳钢。

- 氮化处理:氮原子渗入表面,具有高硬度(HV 1000+)、最小变形、良好的耐磨性和抗咬合性。适用于精密齿轮、难磨内齿轮或对变形控制要求极高的场合。

- 其他方法:淬火和回火(为获得良好的综合机械性能奠定基础)、感应淬火(局部表面硬化)等也是常用的方法。

3.匹配:材料成分、预热处理(如正火、淬火和回火)和最终热处理工艺必须精确匹配,以达到最佳性能组合并控制变形。

成功的定制齿轮制造是齿轮类型与应用要求的精确匹配、高效高精度的工艺以及系统工程相结合的产物,通过严格的材料选择和热处理工艺实现卓越的性能,就像驱动系统强劲而精确的脉冲一样。

选择在线齿轮加工服务的关键点

在工业制造领域,齿轮的质量直接影响机械设备的传动效率和使用寿命。因此,选择一家可靠的在线齿轮加工服务商至关重要。以下是选择的关键要点:

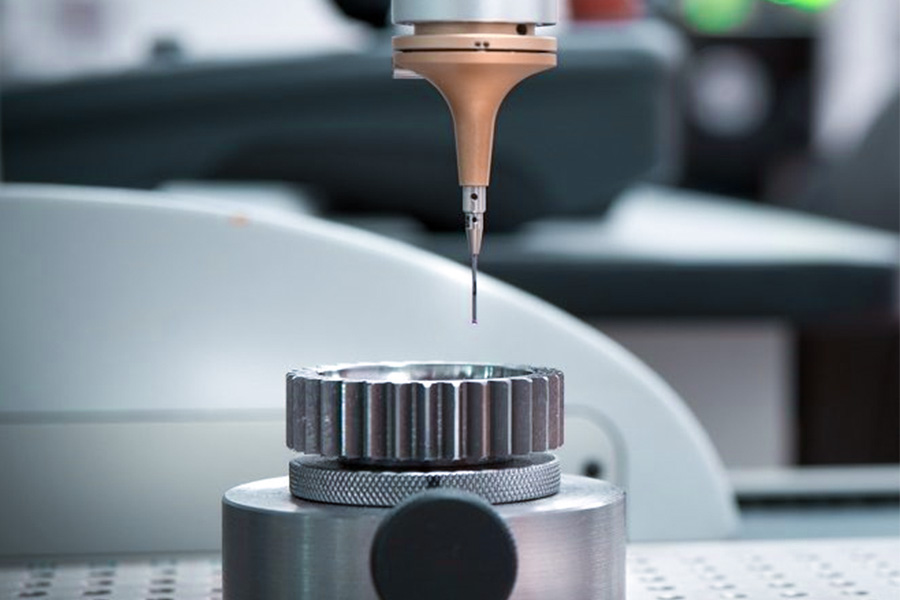

1. 专业鉴定:设备和测试能力

- 专业齿轮测试中心:高品质齿轮制造商不仅配备了普通的三坐标测量机(CMM),还建立了专门的齿轮测试中心,配备了齿轮测量仪器(如格里森、克林根贝格等),可以精确地检测齿形、齿向、齿距、啮合性能等核心参数。

- 全套加工设备:供应商应具备完整的齿轮加工能力,包括滚齿、齿轮成形、齿轮剃齿、齿轮磨削(如数控成形磨削、蜗杆磨削)等加工设备,以满足不同精度(如DIN 5级)和材料(如合金钢、塑料齿轮)的需求。

2. 技术沟通:从应用场景入手

- 工况分析:优秀的供应商会主动询问齿轮的应用场景(例如高速重载、低温环境、噪音要求等),而不是简单地根据图纸进行加工。例如,风力发电齿轮需要考虑疲劳寿命,而机器人齿轮则需要高精度和低齿隙。

- 材料和工艺建议:根据实际需要,供应商应提供优化建议,例如材料(如 20CrMnTi 渗碳淬火)、热处理工艺(如渗氮)和润滑方法,以避免因设计缺陷而导致的失效。

3. 其他考虑因素

认证和标准优先考虑已通过 ISO 9001、IATF 16949 和其他质量管理体系认证的公司。

- 数字服务能力:支持在线查询、图纸上传、进度跟踪等功能的供应商效率更高。

- 案例和声誉:寻找行业标杆客户(例如汽车和航空航天行业)的合作案例,或通过第三方网站验证声誉。

在选择在线齿轮加工服务时,必须充分考虑供应商的专业硬件水平、技术合作深度和服务灵活性,以保证从齿轮设计到最终产品的整个过程的可靠性。

协同效应:当精密外壳与精密齿轮结合在一起时

| 比较因素 | 积极效果(高精度外壳+高精度齿轮) | 负面影响(高精度齿轮+低精度外壳) |

|---|---|---|

| 系统性能 | 显著优化:达到设计预期性能 | 严重恶化:远低于预期,甚至比低精度匹配系统还要糟糕 |

| 噪音水平 | 极低:运行平稳安静 | 高:容易发出异常噪音和嚎叫 |

| 服务寿命 | 大幅扩展:均匀缓慢磨损 | 牙齿急剧缩短:极易导致牙齿异常磨损、凹陷和断裂 |

| 传输效率 | 优点:摩擦损失小,能量传递平稳。 | 低:摩擦损失较大,发热增加 |

| 成本效益 | 高:初始投资高,但长期可靠性和维护成本低。 | 极低:对高精度零件的投资浪费,总拥有成本高。 |

| 关键灵感 | 最大化协同效应 | 出现系统短路效应(外壳即为短路板) |

积极影响:协同效应

- 低噪音:精密的壳体提供牢固的支撑,确保齿轮正确啮合;高精度齿轮确保均匀接触。两者结合,有效消除振动和噪音。

- 使用寿命长:壳体的精确定位可防止轴挠曲;齿轮载荷均匀分布。减少异常磨损,显著延长使用寿命。

- 高效:精确的安装和齿轮的精度最大限度地减少了摩擦和油搅拌损失,提高了传动效率。

负面影响(陷阱):错配成本

- 性能下降:即使是顶级齿轮(如 AGMA 12 级),如果安装在精度低的壳体(孔位置偏差、刚性低)中,也会导致轴倾斜和啮合不良。

- 比低匹配更糟:不匹配会导致应力集中、异常磨损、高噪音和高发热。实际性能通常远逊于精度较低(例如 AGMA 8 级)但匹配良好的系统。

- 重要提示:系统性能取决于最薄弱的环节(通常是外壳)及其匹配情况,而非单个组件的最终精度。忽略集成度会造成极大的浪费。

精密传动系统的高品质源于壳体与齿轮之间如同交响乐般完美的协调配合。其系统集成价值远大于各部件精度极限的简单叠加。

系统成本解码(齿轮加工价格):齿轮和壳体的价格构成

齿轮和壳体是机械设备的基本组成部分,其总加工成本主要包括两部分:材料成本和加工成本。但这两部分成本的关键驱动因素在壳体和齿轮方面既有显著的相似之处(例如,数量和精度要求对成本的巨大影响),也有显著的差异(例如,材料成本的权重不同以及几何形状的复杂程度)。要优化成本估算和管理的精度,必须掌握所有这些驱动因素和差异。

齿轮和外壳加工成本驱动因素比较

| 成本驱动因素 | 对房价的影响 | 对装备价格的影响 | 主要差异 |

|---|---|---|---|

| 材料 | 中等的 | 高的 | 齿轮通常采用高性能合金钢制造,并需要进行热处理。材料本身及其加工成本所占比例远高于常用的外壳材料。外壳成本则更多地集中在加工环节。 |

| 几何复杂性 | 高的 | 非常高 | 深腔、薄壁、多孔/多特征的壳体显著增加了编程和加工的难度和时间。齿轮齿形复杂(例如锥齿轮、蜗轮、非标齿形)对加工设备、刀具和工艺的要求极高,成本飙升远超正齿轮。 |

| 公差精度 | 非常高 | 非常高 | 两者都对关键尺寸/形状和位置公差(例如壳体轴线距离/平行度、齿轮齿廓/齿向/跳动公差)极其敏感。精度每提高一级,加工难度和检测成本都可能呈指数级增长。 |

| 数量 | 高的 | 高的 | 通用性至关重要:单件/小批量打样成本高昂(需要共享编程、模具和调试)。而大规模生产可以显著降低单位成本(优化模具和机器使用时间)。 |

| 表面处理 | 中等的 | 通常不适用(可通过热处理代替) | 齿轮壳体通常需要进行防腐/美观处理(例如阳极氧化、喷涂),成本相对可控。齿轮性能的核心取决于齿轮本体的材料强度和齿面特性,这通常通过热处理(渗碳、淬火、渗氮等)来实现,而热处理成本包含在“材料”这一高昂的成本之中。齿轮很少像齿轮壳体那样进行装饰性或基本的防腐涂层处理。 |

1. 共性:数量(批次效应)和公差精度是影响两者成本的最关键因素之一。

2. 核心差异:

- 齿轮:材料和几何复杂性(齿形)是主要的成本驱动因素。高性能材料、热处理以及复杂齿形加工是其成本高昂的核心原因。

- 壳体:几何复杂性(结构)和公差精度是主要的成本驱动因素。加工难度(时间、工艺)是主要的成本组成部分,而材料成本所占比例相对较低。

3. 特殊项目:表面处理是壳体的常见成本项目,但对于齿轮而言,其功能通常通过热处理实现,无需像壳体表面那样进行额外的处理工艺。

概括

精准传动的成功源于系统性的思考:齿轮及其安装壳体必须被视为一个不可分割的整体。孤立地看待各个部件无法确保最终的性能。

齿轮的性能(噪音、寿命等)高度依赖于其运行环境。如果仅优化单个齿轮而忽略齿轮箱、配合情况和工作条件,则可能导致系统故障。

在向供应商询价时,请提供整套系统的装配图或详细的工作条件(负载、转速、温度等) ,而不仅仅是零件图。这有助于我们深入了解设计意图,从系统角度优化公差、材料和工艺,从而提供更可靠、更具成本效益的整体解决方案。

立即行动!运用“系统思维”革新您的设计和采购流程。选择我们作为集成精密齿轮和定制齿轮箱制造的合作伙伴,超越单一零件的局限,携手打造真正精准可靠的传动系统!

📞电话:+86 185 6675 9667

📧邮箱:info@longshengmfg.com

🌐网站: https://lsrpf.com/

免责声明

本页面内容仅供参考。LS系列产品不作任何明示或暗示的陈述或保证,包括但不限于信息的准确性、完整性或有效性。不应推断第三方供应商或制造商会通过LS网络提供性能参数、几何公差、具体设计特性、材料质量和类型或工艺。买方有责任索取零件报价,并明确这些部分的具体要求。请联系我们了解更多信息。

LS团队

LS是一家行业领先的公司,专注于定制化制造解决方案。我们拥有超过20年的经验,服务过5000多家客户,专注于高精度CNC加工、钣金制造、 3D打印、注塑成型、金属冲压以及其他一站式制造服务。

我们工厂拥有超过100台最先进的五轴加工中心,并通过了ISO 9001:2015认证。我们为全球150多个国家和地区的客户提供快速、高效、高质量的制造解决方案。无论是小批量生产还是大规模定制,我们都能在24小时内以最快的速度满足您的需求。选择LS技术,意味着选择高效、优质和专业。

欲了解更多信息,请访问我们的网站: www.lsrpf.com