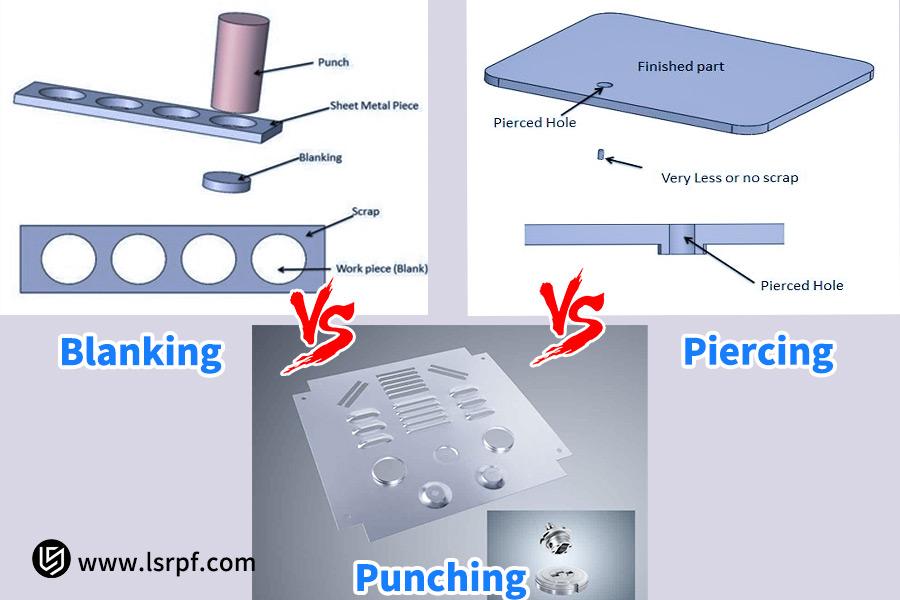

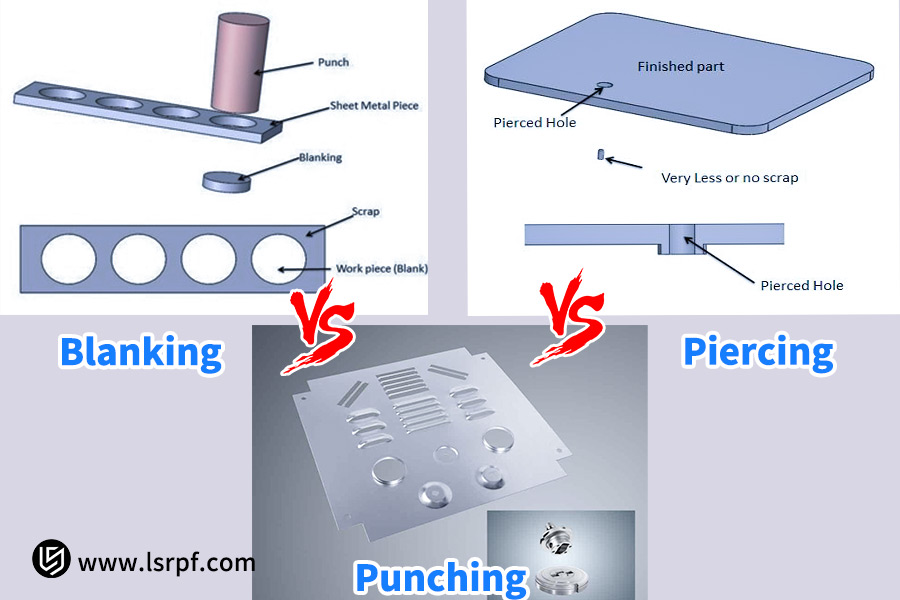

В обработке листового металла и штамповке вырубка, пробивка отверстий и прокалывание — это три разных процесса, но их часто путают из-за близости их операций. На самом деле, хотя все три процесса имеют общий базовый принцип «штамповки», существуют существенные различия в функциональном назначении, областях применения и технических деталях. Вырубка предназначена для получения цельной заготовки, пробивка отверстий — для создания отверстий, а перфорация — это скорее проникновение в материал, чем точность формы.

Понимание этих различий не только является ключом к оптимизации эффективности производства , но и напрямую влияет на качество продукции и контроль затрат . В этой статье мы подробно рассмотрим эти три процесса, чтобы вы могли прояснить концепции, правильно применять их и избежать нецелевого использования процессов и непроизводительного расхода ресурсов. Для экономии вашего времени представляем краткое изложение основных результатов.

Краткая справочная таблица основных различий между вырубкой, штамповкой и прокалыванием

| Характеристика | Бланкирование | Штамповка | Пирсинг |

| Цель процесса | Получение корпуса детали | Создание отверстия в заготовке | Достижение проникновения, а не точной формы |

| Продукт | Отброшенная часть — это и есть нужная часть. | Перфорированная часть – отходы. | Перфорация может привести к деформации или образованию микропор в материале. |

| Обработка материалов | Особое внимание уделяется качеству поперечного сечения детали и точности размеров | Особое внимание качеству внутренней кромки отверстия и точности размеров | Высокая точность и гладкость сечений не требуются. |

| Типичные области применения | Изготовление прокладок, шестерен и деталей внешнего контура | Обработка монтажных отверстий, установочных отверстий и различных функциональных отверстий | Вентиляционные отверстия, дренажные отверстия и отверстия для грубого крепления |

| Проектирование пресс-форм | На основе размеров штампа добиться точной формы | На основе размеров пуансона добиться точного внутреннего отверстия | Инструменты обычно проще и острее, не требуют точных зазоров. |

- При выборе процесса используйте гашение, когда вы ищете полную деталь;

- Перфорация, когда вы хотите создать точные отверстия в существующих деталях;

- Прокалывание, когда вы просто хотите быстро открыть материал для таких целей, как вентиляция и дренаж.

Вырубка и пробивка отверстий – это точные формовочные операции, обратные друг другу (один выигрыш, один убыток). Их конечная цель – получение высокоточного изделия или отверстия. Перфорация – это грубая операция, ориентированная скорее на функциональность, чем на точность.

Почему стоит доверять этому руководству? Практический опыт экспертов LS

Работа в компании LS Precision основана на многолетнем опыте в сфере прецизионного металлообработки. Будучи лидером в области предоставления решений, мы располагаем полным набором передового штамповочного оборудования и научно-исследовательским центром пресс-форм, уделяя особое внимание стандартизации инновационных технологий прецизионной вырубки, штамповки и перфорации.

Наши профессиональные сотрудники не только обладают строгими теоретическими знаниями, но и продолжают поставлять высокоточные металлические детали для автомобильной , электронной промышленности и производства медицинских приборов , подвергая каждое заключение тщательной проверке на соответствие отраслевым стандартам.

Каждое отличие в процессе, описанное в этой статье, основано на нашем обширном практическом опыте. Например, мы накопили ценный практический опыт в области контроля точности изготовления сердечников для автомобильных ремней безопасности , оптимизации процесса пробивки высокоточных направляющих отверстий в электронных разъёмах и применения технологии микроперфорации для медицинских катетерных стентов.

Это реальные проблемы и решения в широком спектре отраслей, поэтому данное руководство не только даст теоретические знания, но и будет иметь практическую ценность для непосредственного использования на производстве.

Бланкирование: как получить контур

Одной из многочисленных операций штамповки, оказывающей решающее влияние на формирование изделия в целом, является вырубка. Вырубка обычно является первым этапом производства , и её качество напрямую влияет на точность последующих процессов гибки , вытяжки и формовки, а также на качество конечного изделия.

1. Определение гашения:

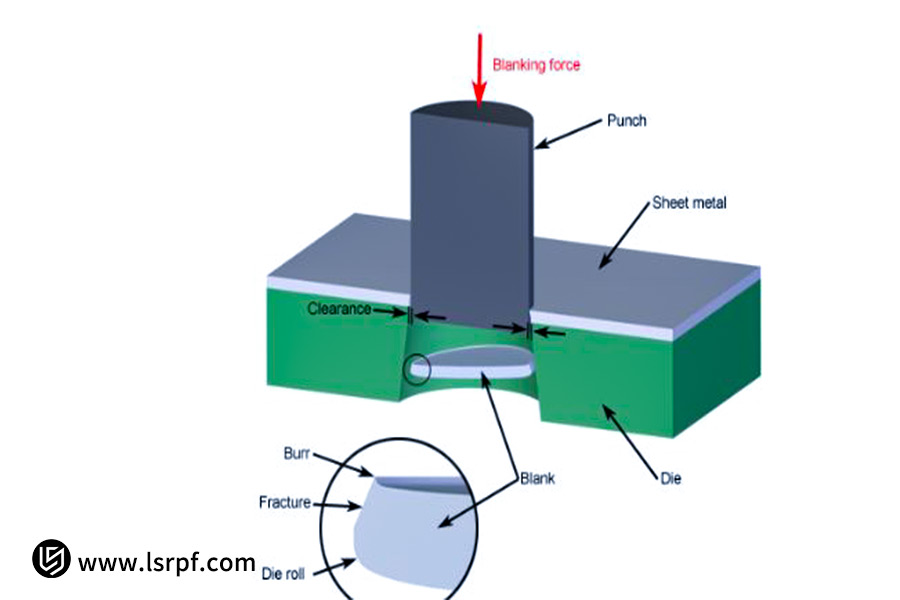

С технической точки зрения, вырубка — это процесс холодной обработки, при котором механический или гидравлический пресс, оснащенный специально разработанным вырубным штампом, оказывает высокое давление на листовой металл. Эта операция, благодаря точному согласованию пуансона и матрицы, обеспечивает резку и резку листового металла по заранее заданному замкнутому контуру. Весь процесс направлен на изготовление плоской детали или заготовки заданного размера и формы с высокой эффективностью и точностью.

2. Цель процесса вырубки:

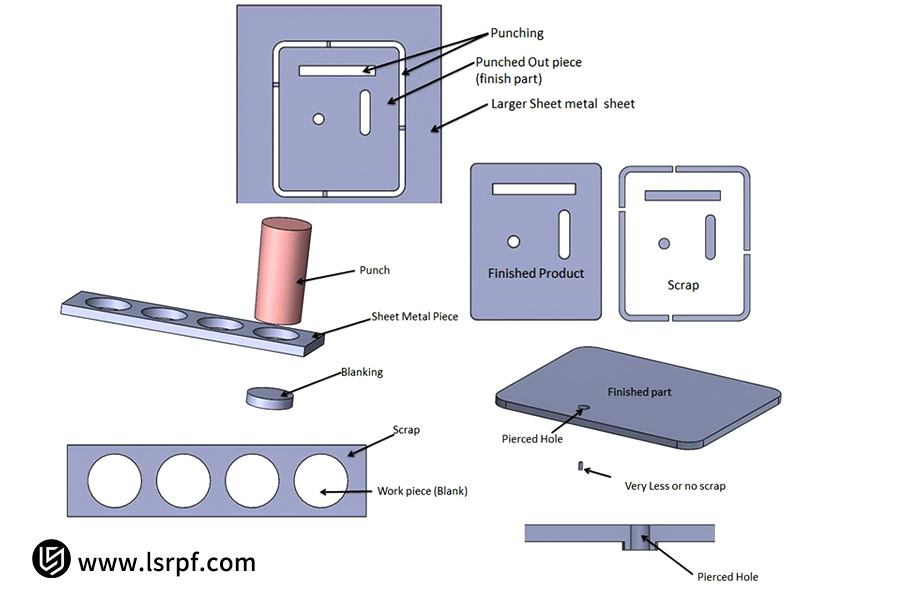

Секрет процесса вырубки кроется в его цели: получить цельный профиль изделия. Поэтому после завершения штамповки отвалившаяся часть штампа – это и есть готовое изделие, а оставшаяся на листе рамка (называемая заготовкой или скелетом) – отходы.

3. Понимание процесса гашения:

Типичная схема процесса наглядно демонстрирует: лист помещается в матрицу, где держатель заготовки сначала прижимает материал, предотвращая его смещение. Затем пуансон опускается синхронно с матрицей, разрезая материал и в конечном итоге выталкивая готовую деталь из полости матрицы.

4. Конструкция вырубки:

Конструкция вырубного штампа является центральным элементом этого процесса, а зазор между пуансоном и матрицей является одним из важных параметров:

- Слишком малый зазор приведет к вторичному сдвигу поперечного сечения и будет способствовать износу штампа;

- Слишком большой зазор приведет к чрезмерному смятию угла, образованию заусенцев и косой полосе излома.

Правильный зазор позволит получить качественную, яркую полосу (обычно около одной трети толщины листа) на поперечном сечении заготовки и, следовательно, улучшить качество продукции.

5. Применение заглушки:

Благодаря высокой точности и эффективности вырубка имеет широкое применение. Вырубка применяется, в частности, в следующих областях:

- Детали общего назначения: прокладки различных спецификаций, стопорные кольца и листы кремнистой стали для электроприборов.

- Бытовая электроника: средние платы мобильных телефонов, корпуса часов, оправы очков и внешние панели мелкой бытовой техники.

- Автомобильная промышленность: различные заготовки крышек из высокопрочной листовой стали для дверей, капотов и шасси автомобилей.

- Прецизионные компоненты: сердечники двигателей, рамки выводов микросхем и другие изделия с чрезвычайно строгими требованиями к размерам.

Вырубка – это прецизионный процесс разделения, конечным результатом которого является высокоточная и качественная готовая деталь. Его технологический уровень определяется качеством поперечного сечения, точностью размеров и производительностью и является ключевым, базовым и важным технологическим процессом в современном производстве.

Штамповка: процесс создания внутренних элементов

После вырубки внешней формы детали необходимо придать ей функциональную внутреннюю структуру , что и является основной задачей процесса штамповки . В то время как вырубка направлена на получение определённой формы, штамповка направлена на создание точных внутренних деталей, таких как отверстия и пазы.

1. Определение штамповки:

Пробивку отверстий можно определить как процесс создания отверстий необходимой формы и размера в уже имеющихся листовых металлах , полуфабрикатах или готовых деталях путем приложения к ним давления с целью их разделения по открытым или закрытым контурам с помощью специального пробивного штампа.

2. Цель процесса штамповки:

Характер процесса штамповки объясняется его целью: созданием внутренних элементов. Поэтому после штамповки материал, удаляемый и отделяемый от матрицы, представляет собой отходы, или стружку, а сама заготовка, или исходный листовой металл, — это целевой продукт, который необходимо сохранить.

3. Штамповка и вырубка:

При вырубке «вырубаемой деталью» является вырубка, а пробивкой – «сохраняемая деталь». Основная форма пробивного штампа такая же, как и у вырубного штампа, и состоит из пуансона и матрицы. Тем не менее, его конструкция призвана обеспечивать точность расположения отверстия, его размера и качество поперечного сечения. Правильный зазор между пуансоном и матрицей также необходим для контроля размера заусенцев и качества поперечного сечения.

4. Применение штамповки:

Перфорация чрезвычайно универсальна и применяется практически для всех изделий из листового металла . Перфорация применяется, в частности, в следующих областях:

- Электронные и электромеханические корпуса: вентиляционные решетки и отверстия для охлаждения на распределительных шкафах и компьютерных корпусах.

- Монтажные и функциональные отверстия: отверстия под монтажные винты, установочные отверстия и суженные пазы на большинстве пластинчатых деталей.

- Ситовое и фильтровальное оборудование: ситовые пластины, фильтрующие сетки и торцевые крышки фильтров из различных материалов.

- Изделия повседневного пользования: дуршлаги из нержавеющей стали , отверстия для дверных и оконных петель, а также отверстия для пряжек ремней.

Штамповка — это высокоточный процесс разделения, позволяющий создавать высококачественные внутренние элементы в готовых деталях. Это аналог вырубки, составляющий основу операции разделения в штамповке и важный технологический процесс, основополагающий для функционализации деталей.

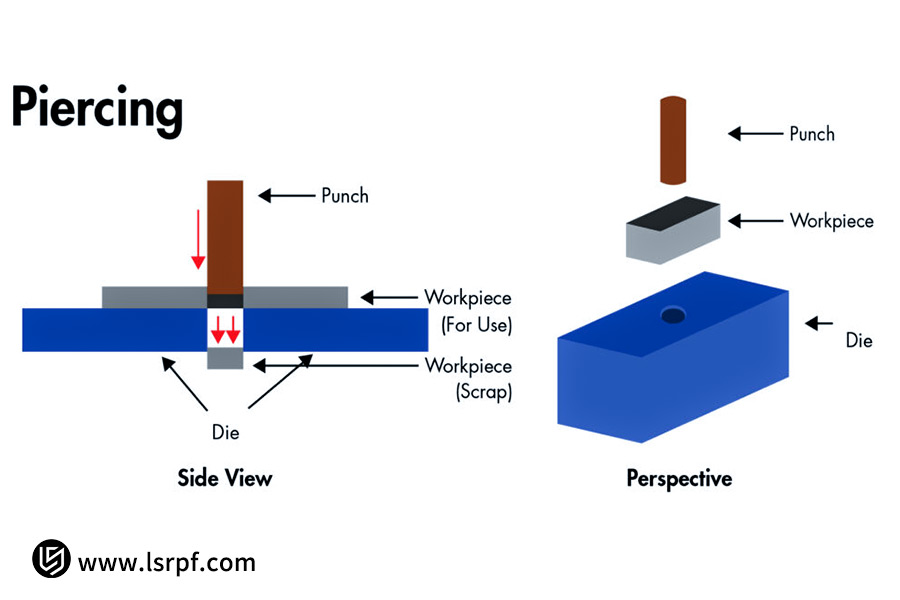

Пирсинг: особая форма плотной пробивки

В штамповке перфорация — важная операция, позволяющая успешно проделать в материале множество отверстий с равномерным интервалом. Это, по сути, специализированная форма пробивки отверстий и весьма полезное применение, направленное на удовлетворение некоторых функциональных требований.

1. Определение пирсинга:

Пробивку отверстий можно в общем смысле определить как специализированную операцию пробивки , при которой используются специальные перфорационные штампы или машины для непрерывного и быстрого создания серии отверстий с жёсткими допусками, расположенных по регулярному шаблону (например, по прямой линии, сетке или заданному шаблону) в листе или заготовке. Суть процесса пробивки заключается в его «плотном» и «регулярном» характере. Он предназначен не для создания одного или нескольких отверстий, а для быстрого создания большого количества отверстий.

2. Цель процесса пирсинга:

Роль этих специальных методов перфорации отличается от роли обычной перфорации. Они предназначены не только для монтажа или установки, но и для достижения особых функций, таких как вентиляция и отвод тепла, фильтрация жидкости или газа, дренаж, декорирование, уменьшение веса и создание разрывных полос, которые легко рвутся или деформируются.

3. Специальный пробивной штамп:

Для достижения такой высокоэффективной и плотной штамповки обычно используются специальные штампы. Вот некоторые примеры:

- Игольчатые штампы: они состоят из большого количества мелких игольчатых пуансонов, расположенных в регулярном порядке, так что один ход машины создает весь узор.

- Ступенчатые штампы: они используют один или несколько рядов пуансонов. Листовой материал продвигается через автоматическую систему подачи станка, формируя общую форму за несколько проходов перфорации.

- Специализированное оборудование , например, барабанные перфораторы, используют матрицу, установленную на барабане, который непрерывно вращается для перфорирования материала, что позволяет достичь очень высокой эффективности.

Прокалывание — это высокоэффективная специализированная операция пробивки отверстий, которая использует специальные штампы и оборудование для быстрого создания равномерного, плотного узора отверстий определённого назначения. Это превосходный способ выполнения таких специализированных функций, как вентиляция, фильтрация и декорирование.

Основные различия между вырубкой, штамповкой и прокалыванием

Самый простой способ мгновенно понять разницу между вырубкой, перфорацией и прошивкой — сравнить их с помощью следующей таблицы:

| Характеристика | Бланкирование | Штамповка | Пирсинг |

| Цель процесса | Получение формы детали | Создание внутренних отверстий | Достижение функциональности (вентиляция, фильтрация и т. д.) |

| Продукт (Готовый продукт) | Перфорированная часть | Штампованный основной материал | Штампованный основной материал (с массивом отверстий) |

| Напрасно тратить | Оставшийся каркас из листового металла | Перфорированные чипсы | Перфорированная стружка (большие количества) |

| Сущность | Для получения готовых деталей | Особенности готовой продукции | Плотная штамповка специальных форм |

| Требования к точности | Очень высокая (определяет форму изделия) | Высокий (определяет местоположение и размер отверстия) | Средний (достаточный для удовлетворения функциональных требований) |

Приведенное выше сравнение ясно указывает на существенные различия:

- Вырубка: Целью вырубки является получение собственно перфорированной детали, в то время как листовой металл представляет собой отходы.

- Перфорация: Целью перфорации является создание отверстий в оставшемся листовом материале, а вырубленный материал является обрезками.

- Прокалывание: это специализированная форма перфорации, цель которой — придать оставшемуся основному материалу желаемую функцию путём создания плотного узора отверстий. Точность вторична, а эффективность и стабильность — важнее.

Характеристики процесса и фильеры: как достигается «разделение»?

Хотя вырубка, пробивка и штамповка различаются по продукту и назначению, физический процесс разделения материала одинаков: во всех этих процессах используется штамп на прессе, который прикладывает к листовому материалу высокое усилие сдвига, превышающее его предел прочности на сдвиг, чтобы вызвать его разрушение и разделение. Однако для достижения различных целей по качеству подходы к проектированию штампов существенно различаются.

Основные отличия в конструкции штампа:

Основные различия в конструкции штампов заключаются, прежде всего, в размерных стандартах и тонкостях дизайна:

1. Вырубной штамп:

Размеры кромки вырубного штампа являются стандартными. Поскольку целью вырубки является получение точных по размерам деталей, а детали выпадают из отверстия штампа, номинальные размеры кромки штампа однозначно определяют общие габариты готового изделия. Поэтому размеры пуансона меньше зазора вырубки.

2. Вырубной штамп:

Размеры кромки пуансона используются в качестве ориентира. Поскольку целью пробивки является создание отверстия точного размера, а размер отверстия определяется пуансоном, который пробивает материал, номинальные размеры пуансона напрямую определяют внутренние размеры отверстия, а размеры матрицы увеличиваются соответствующим образом в зависимости от зазора.

3. Прокалывающая матрица:

При использовании специализированного штампа для вырубки отверстий основной задачей является защита пуансонов малого диаметра. Поскольку пуансоны, используемые для пирсинга (например, иглопробивные), тонкие и многочисленные, они склонны к деформации и легко ломаются. Поэтому конструкция штампа должна включать высокоточные защитные пластины и направляющие, обеспечивающие точное направление и защиту этих тонких пуансонов на протяжении всего процесса, чтобы они не сломались под действием боковых сил.

Выбор промежутка:

Выбор зазора — общая технология для всех трёх типов, однако выбор различается в зависимости от области применения. Зазор между матрицей и пуансоном зависит от типа и толщины материала, а его размер напрямую влияет на качество поперечного сечения и срок службы матрицы.

Разные цели обуславливают разную чувствительность к изменению зазора: вырубка и прецизионная пробивка требуют строгого контроля зазора для поддержания габаритных размеров и поперечного сечения, в то время как некоторые операции перфорации ориентированы на функциональность и могут допускать сравнительно высокий уровень зазора.

Все три операции основаны на одном и том же принципе разделения, но различаются конструкцией пресс-форм . Их понимание основано на понимании размерной базы, а также на использовании индивидуальных усилителей и защит пресс-форм в соответствии с особенностями процесса.

Сравнение качества и точности: как различаются результаты?

Хотя вырубка, перфорация и штамповка — это разные процессы, их конечные результаты существенно различаются по качеству и точности. Эти различия напрямую влияют на эксплуатационные характеристики, внешний вид и условия применения изделия.

1. Качество поперечного сечения

Все три процесса приводят к получению типичных перфорированных поперечных сечений, т. е. глянцевых полос, изломов и заусенцев, но с различными требованиями к качеству и трудностями контроля.

Вырубка и штамповка: к качеству поперечного сечения предъявляются самые высокие требования. В идеале поперечное сечение должно представлять собой гладкую, блестящую полосу, простирающуюся не менее чем на треть толщины материала, с равномерными изломами и строго контролируемой высотой заусенцев. Качество достигается, прежде всего, за счёт точного зазора при вырубке и остроты режущих кромок.

Прокалывание: качество поперечного сечения важнее функциональных характеристик. Из-за малых размеров и высокой плотности пуансона удаление стружки и охлаждение затруднены, а заусенцы удаляются относительно сложнее. Допускаются заусенцы чуть большего размера, если они не влияют на основные функции (например, фильтрацию и вентиляцию).

2. Точность размеров

Вырубка: Окончательные размеры вырубленной детали регулируются размером штампа и его износом.

Перфорация и прокалывание: Размер пробитого или перфорированного отверстия зависит от размера пуансона и износа.

Основные факторы, влияющие на точность: износ штампа (изменение размеров и образование заусенцев из-за затупления лезвия), точность оборудования (центрирование штампа во время пробивки) и точность позиционирования листового металла. При пробивке, ввиду относительно низкой прочности штампа, на размерную стабильность могут влиять небольшие смещения или износ при длительной эксплуатации.

3. Скорость и эффективность

Вырубка и пробивка: высокоскоростные пробивные прессы могут быть чрезвычайно эффективными в производстве, с частотой ходов в сотни или даже тысячи ходов в минуту, и отлично подходят для крупномасштабного автоматического производства.

Пробивка: Производительность, как правило, ограничена. Чтобы избежать преждевременного усталостного разрушения мелкого и хрупкого пуансона из-за высокочастотных ударов, пробивку обычно производят на скорости ниже максимальной. Это приводит к некоторому снижению эффективности в ущерб долговечности и стабильности штампа.

- Вырубка и штамповка — это высокоточные процессы, позволяющие получать высококачественные поперечные сечения и точные размеры для сборки и функционирования изделия.

- Прокалывание — это функционально-ориентированный процесс, в котором особое внимание уделяется функциональному применению массива отверстий и долговечности пресс-формы, с сохранением определенного уровня качества и возможными компромиссами в отношении точности и эффективности.

Материальные и финансовые соображения: как найти компромисс и выбрать

При выборе между вырубкой, штамповкой или прокалыванием, помимо технической осуществимости, важными коммерческими факторами, влияющими на окончательное решение, являются материал и стоимость. Различные технологические процессы напрямую влияют на расход материала, эффективность производства и инвестиции в пресс-форму, поэтому требуется компромиссное решение.

1. Использование материалов

Вырубка: Расход материала является одним из основных факторов стоимости. Минимизация площади остатков отходов на листе за счёт оптимизации компоновки (например, перекрёстной или многорядной) является наиболее значимым методом снижения себестоимости единицы продукции.

Пробивка и прошивание: оба процесса выполняются на уже готовых заготовках или полуфабрикатах. Эффективность использования материала зависит, прежде всего, от расстояния между отверстиями. При проектировании, помимо сохранения структурной прочности и назначения детали, расстояние между отверстиями должно быть минимальным, чтобы сократить отходы материала.

2. Влияние на прочность материала

Операция вырубки приводит к наклепу материала в зоне реза, что повышает твёрдость, но снижает пластичность. Это представляет опасность для последующей обработки.

Вырубка и штамповка: В случае необходимости выполнения других операций по гибке или отбортовке линия сгиба должна располагаться как можно ближе к вырубленной кромке, чтобы предотвратить растрескивание закаленной области.

Прокалывание: Из-за близкого расположения перфораций упрочняющее воздействие на соседний материал более сильное и локализованное, что может привести к хрупкости всей перфорированной области. Этот фактор необходимо учитывать при проектировании деталей, требующих вторичной формовки.

3. Стоимость и срок службы штампа

Вырубные и стандартные штампы: высокие первоначальные инвестиции, но относительно низкая стоимость штампов. Высококачественные износостойкие штампы из стали (например, SKD11) обладают высокой прочностью и позволяют производить от сотен тысяч до миллионов изделий, поэтому стоимость штампа за единицу ниже.

Пробивные штампы: Значительными расходными материалами для штампов являются техническое обслуживание и расходные материалы. Пуансоны малого размера являются расходными материалами и легко изнашиваются, гнутся или ломаются при многократном ударе. Поэтому замена штампов становится более частой, что значительно увеличивает расходы на техническое обслуживание и составляет значительную часть общей себестоимости производства.

При выборе процесса необходимо сделать компромисс по общей стоимости:

- Вырубка стремится к оптимизации размещения материала для его оптимального использования;

- Пробивка отверстий требует компромисса между конструкцией отверстий и упрочнением материала;

- Прокалывание может выполнять специальные функции, при рассмотрении общей стоимости необходимо учитывать чрезмерные затраты на обслуживание штампа, в противном случае придется платить высокие штрафные санкции.

Как выбрать правильный процесс для моего проекта?

В проектах высокоточного производства выбор наиболее подходящего метода изготовления листового металла для вашего продукта является первым шагом на пути к обеспечению производительности и контролю затрат . Имея на выбор широкий выбор процессов, включая вырубку, перфорацию и прокалывание, вы можете применить следующий простой процесс принятия решений, чтобы найти выход из ситуации за считанные минуты:

Шаг 1: Определите желаемый конечный продукт

Нужен «набросок» или «заготовка» реального продукта.

Выберите «Заглушка» . (Например: шестерни, прокладки, профили корпусов)

Требуется обработать «отверстие» или «внутренний элемент» в существующем листовом металле или детали. Перейдите ко второму шагу.

Шаг 2: Определите, какой тип отверстия вам нужен

1.Необходимо одно или несколько независимых отверстий (например, монтажные отверстия, установочные отверстия или переходные отверстия).

Выбирайте «Штамповку».

2. Нужен крупный, ровный, регулярный «плотный массив» отверстий (например, экраны, решетки радиатора или декоративные узоры).

Выберите Пирсинг.

Для проектов высокой сложности обратитесь к экспертам:

Описанный выше процесс достаточен для большинства простых решений. С другой стороны, если ваш проект предполагает использование высокопрочных материалов, соблюдение очень жёстких допусков, сложные сборочные операции или большие объёмы производства, оптимальным процессом часто является синергетическое применение ряда технологий.

Если у вас все еще есть сомнения, лучшим способом убедиться в надежности вашего проекта будет обращение за консультацией к опытному производителю, такому как LS Precision.

Пример использования технологии LS Precision Manufacturing: комплексная обработка вырубкой и штамповкой для высокоточных дефлекторов тормозных колодок автомобилей

1. Болевая точка клиента:

Поставщику автомобильных деталей требовалось массовое производство высокопрочной стальной перегородки для тормозной системы. Критически важным было не только точное изготовление контура (вырубка) этой автомобильной детали, но и очень жёсткие позиционные допуски для различных монтажных отверстий (перфорация), необходимых для сборки (менее ±0,03 мм).

2. Прецизионное решение LS:

Инженерная группа компании LS Precision разработала и изготовила многопозиционный прецизионный штамп прогрессивного действия. В этом штампе полоса точно подается автоматическим питателем. Все операции — пробивка пилотных отверстий, первичная вырубка, прецизионная пробивка, окончательная вырубка и разделение — выполняются на различных станциях за один непрерывный ход штамповки.

3. Результаты:

Это высокоточное решение для штамповки прогрессивных форм обеспечивает стабильную и высокую производительность 60 деталей в минуту , значительно превзойдя ожидания клиентов. 100% размеров изделий соответствуют строгим требованиям безопасности автомобилей, а выход годных изделий при массовом производстве достигает 99,8%. LS Precision Manufacturing не только решает технические и качественные проблемы клиентов, но и значительно снижает их общие затраты на закупку деталей за счет чрезвычайно высокой эффективности производства и использования материалов, тем самым повышая их конкурентоспособность на рынке.

Часто задаваемые вопросы

1. Какая из трех операций самая дорогая?

Расходы на штамповку и вырубку зависят от сложности пресс-формы и расхода материала , при этом прокалывание , поскольку влечет за собой большое количество отверстий , может вносить вклад в расходы, связанные с количеством прессов и стоимостью пресс-форм, что требует тщательного анализа.

2. Какова максимальная точность обработки?

В компании LS Precision Manufacturing наши специалисты используют прецизионные пресс-формы для достижения исключительно высокой точности обработки ±0,01 мм , что соответствует строгим требованиям к большинству прецизионных деталей. Свяжитесь с LS Precision для обработки ваших деталей.

3. Можно ли применять эти процессы ко всем металлическим материалам?

Да, их можно изготавливать из мягких металлов, таких как алюминий и медь , а также из твердых материалов, таких как нержавеющая сталь и углеродистая сталь , но формы необходимо создавать специально с учетом свойств материала.

4. Можно ли объединить эти три процесса?

Да. Их процессы можно комбинировать. Это наиболее эффективное решение для прецизионного производства. Например, штамп последовательного действия позволяет последовательно выполнять несколько операций, таких как пробивка и вырубка, в одном штампе, что значительно повышает эффективность и точность.

Краткое содержание

Хотя вырубка, пробивка и прошивание представляют собой отдельные процессы штамповки , каждый из них имеет свою фундаментальную функцию, техническую направленность и область применения. Вырубка предназначена для формирования высокоточных контуров изделий, пробивка – для формирования внутренних отверстий, а пробивка – для формирования больших и плотно расположенных отверстий специального назначения. В прецизионном производстве правильный выбор технологического процесса напрямую влияет на качество продукции, эффективность производства и общую стоимость проекта.

Если вы не уверены, какой технологический процесс лучше всего подходит для вашего продукта, команда экспертов LS Precision готова помочь. Свяжитесь со специалистами LS сегодня, чтобы получить бесплатный анализ технологического решения и точную смету.

Загрузите чертежи своего проекта сейчас и получите мгновенное предложение по штамповке металла (цена на штамповку металла), позвольте LS стать вашей надежной поддержкой в достижении максимальной точности штамповки металла!

📞Тел.: +86 185 6675 9667

📧Электронная почта: info@longshengmfg.com

🌐Сайт: https://lsrpf.com/

Отказ от ответственности

Содержимое этой страницы предназначено исключительно для информационных целей. Серия LS. Нет никаких заявлений или гарантий, явных или подразумеваемых, относительно точности, полноты или достоверности информации. Не следует предполагать, что сторонний поставщик или производитель предоставит данные о рабочих параметрах, геометрических допусках, конкретных конструктивных характеристиках, качестве и типе материалов или качестве изготовления через сеть LS. Ответственность за это несет покупатель . Запросить коммерческое предложение на детали. Указать конкретные требования к этим разделам. Свяжитесь с нами для получения дополнительной информации .

Команда LS

LS — ведущая компания в отрасли, специализирующаяся на индивидуальных производственных решениях. У нас более 20 лет опыта работы с более чем 5000 клиентов. Мы специализируемся на высокоточной обработке на станках с ЧПУ, производстве изделий из листового металла, 3D-печати, литье под давлением, штамповке металла и других комплексных производственных услугах.

Наш завод оснащён более чем 100 современными 5-осевыми обрабатывающими центрами, сертифицированными по стандарту ISO 9001:2015. Мы предлагаем быстрые, эффективные и высококачественные производственные решения для клиентов более чем в 150 странах мира. Будь то мелкосерийное производство или крупносерийная продукция по индивидуальному заказу, мы готовы удовлетворить ваши потребности с максимально быстрой доставкой в течение 24 часов. Выбирайте технологию LS . Это означает эффективность, качество и профессионализм.

Чтобы узнать больше, посетите наш сайт: www.lsrpf.com