Il servizio di prototipazione rapida non avrebbe potuto essere più gradito, in quanto è arrivato in un momento in cui il settore manifatturiero era alle prese con problemi di lunghi tempi di sviluppo, elevati investimenti associati agli stampi in acciaio tradizionali e inefficienza economica nella produzione di piccoli lotti, che lo volessero o no. I tempi di sviluppo dei prototipi, a partire da 4-8 settimane , insieme al costo dello stampo in acciaio, che varia dai 20.000 ai 50.000 dollari , sono diventati ostacoli estremi allo sviluppo di invenzioni nell'attuale contesto difficile.

Questo problema deriva dalla mentalità consolidata per convenzione, che ha sempre impedito un rapido miglioramento e spesso ha generato una scarsa comprensione del design e dei materiali utilizzati per gli utensili modulari. In questo articolo, analizzando oltre 200 scenari di LS Manufacturing , verrà chiarito che la soluzione ottimale elimina entrambi i problemi sopra menzionati. Nella prossima sezione, illustreremo come ottenere risparmi sui costi del 40-60% e tempi di consegna di 2-3 settimane .

Guida di riferimento rapido: servizi di prototipazione rapida

| Sezione | Focus chiave | Soluzione principale |

| Introduzione | Sfida di mercato e proposta di valore | Risolve il problema dei lunghi tempi di ciclo (4-8 settimane) e degli elevati costi di attrezzaggio (da 20.000 a 50.000 dollari) associati ai metodi tradizionali, consentendo un'iterazione più rapida e conveniente. |

| Ripartizione tecnologica | Selezione del processo (SLA, SLS, FDM, MJF) | Confronto delle tecnologie in termini di materiali, precisione, velocità e costi per arrivare alla tecnologia migliore per il prototipo, tenendo conto degli attributi del prototipo. |

| Strategie di attrezzaggio rapido | Ponte e utensili morbidi | Metodi di sicurezza quali stampaggio in silicone e utensili in alluminio per una produzione a basso costo di 50-10.000 unità in 2-3 settimane . |

| Progettazione per additivo | Ottimizzazione dei costi e dei tempi di produzione (DfAM) | Sfrutta la libertà di progettazione: riduzione del peso, integrazione dei componenti, per migliorare le prestazioni ed eliminare. |

| Scienza dei materiali | Opzioni polimeriche e metalliche | Guida la selezione dei materiali, dalle resine concettuali ai termoplastici/metalli di qualità produttiva, per le proprietà meccaniche/termiche richieste. |

| Analisi del caso di studio | Applicazione pratica e ROI | Esempi di come i costi possono essere ridotti del 40-60% e i tempi di consegna ridotti da mesi a settimane. |

| Roadmap di implementazione | Dalla citazione alla parte | Cattura sicuramente l'efficiente sequenza di operazioni, che inizia con la consulenza, poi con la selezione della tecnologia, poi con l'analisi DFM e infine con la produzione e infine con la spedizione. |

Offriamo soluzioni alle pressanti sfide di innovazione che le aziende si trovano ad affrontare. Queste sfide di innovazione rendono le aziende troppo costose e lente nello sviluppo dei prodotti. Grazie ai vantaggi offerti dalla prototipazione rapida avanzata e dalla produzione di utensili, le aziende hanno la possibilità di creare prodotti migliori in tempi più rapidi e a costi più contenuti, ed è per questo che l'iterazione è fondamentale.

Perché fidarsi di questa guida? Esperienza pratica degli esperti di LS Manufacturing

La forza di questa guida, quindi, risiede nel fatto che è stata prodotta sulla base dell'esperienza, non solo di teorie. Nel caso di LS Manufacturing , si parla di oltre 15 anni di esperienza diretta in officina, non solo nello sviluppo di prototipi , ma anche nel tentativo di superare le sfide legate alla prototipazione rapida.

I nostri processi sono sviluppati in stretta conformità con gli standard di settore, facendo riferimento a framework di enti autorevoli come la Society of Manufacturing Engineers (SME) e l' Environmental Protection Agency (EPA) . Questo impegno garantisce che ogni prototipo soddisfi rigorosi standard di precisione, affidabilità e pratiche di produzione sostenibili.

Con oltre cinquantamila prototipi rapidi personalizzati nel nostro inventario di progetti, abbiamo imparato tanto dai nostri successi quanto da alcuni dolorosi fallimenti. Ogni strategia presentata in questa pagina è stata elaborata in laboratorio dalle stesse mani sporche di olio per macchine e piene di trucioli metallici, e dal controllo qualità, così da risparmiarvi le dolorose spese che abbiamo sostenuto noi.

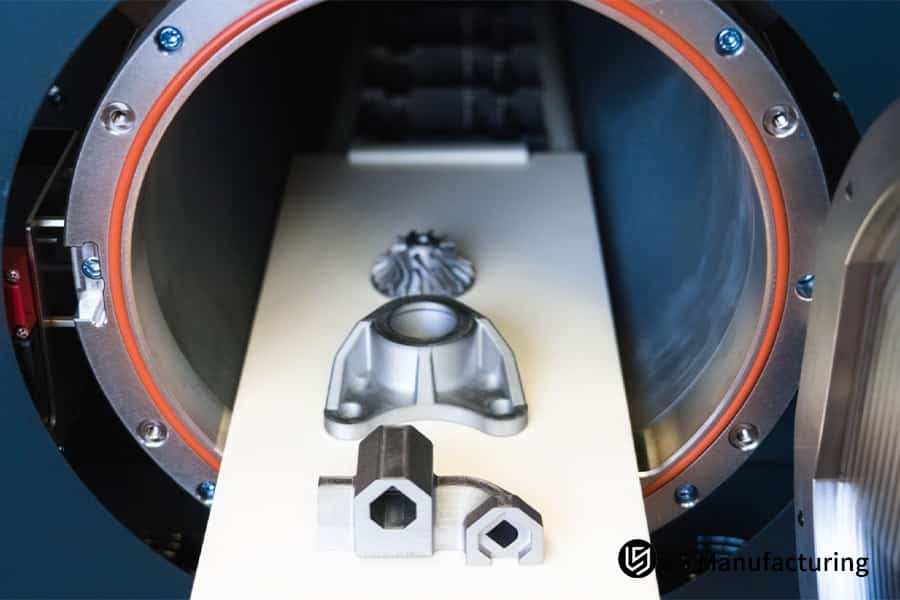

Figura 1: Componenti accurati prodotti da un sistema di produzione additiva automatizzato di LS Manufacturing

In che modo la prototipazione rapida può ridurre i costi con strumenti e tecnologie innovative?

Una delle sfide più importanti oggigiorno nel campo dei servizi di prototipazione rapida offerti riguarda la qualità e la quantità della riproduzione, senza i costi e i tempi associati alla produzione di stampi in acciaio. A questo proposito, l'innovazione necessaria per affrontare la sfida di cui sopra si basa sull'utilizzo di leghe di alluminio ad alta funzionalità e di una gestione termica ad alta efficienza, come indicato di seguito:

Innovazione dei materiali: utensili in alluminio ad alte prestazioni

Gli stampi in acciaio Convents sono costosi e richiedono tempi di produzione lunghi. Implementiamo una produzione rapida ed economica utilizzando alluminio aeronautico 7075. Questo materiale, oltre a offrire rapporti di resistenza superiori, consente anche la lavorazione a velocità di acciaio temprato al cianuro fino a 50.000 cicli di iniezione , che normalmente sarebbero considerati intollerabili e più lenti e costosi da lavorare rispetto all'acciaio convenzionale.

Gestione termica: raffreddamento conforme per l'ottimizzazione del tempo di ciclo

Uno dei principali colli di bottiglia nel processo produttivo è la rimozione omogenea del calore. Utilizziamo un canale di raffreddamento conformato. Si tratta di una struttura stampata in 3D progettata per imitare la forma della cavità di stampaggio. Questo è molto più efficace degli inefficienti canali di raffreddamento forati dritti attualmente utilizzati principalmente per forzare il processo di raffreddamento a una velocità più rapida e uniforme. Questo porta a un tempo di ciclo di iniezione altamente ottimizzato di 35 secondi.

Filosofia di progettazione: sistemi modulari per flessibilità e controllo dei costi

Per contenere i costi di investimento, applichiamo un approccio di progettazione modulare per la base dello stampo e i componenti. Il design modulare consente di riutilizzare i componenti in vari progetti e di lavorare solo parti personalizzate in base all'attività, mentre il costo rimanente dello stampo è limitato a un intervallo compreso tra $ 8.000 e $ 15.000 , con un risparmio fino al 40% rispetto agli utensili in acciaio.

Flusso di lavoro senza interruzioni: collegare sviluppo e produzione

Questo servizio è ottimizzato per semplificare la transizione dal prototipo alla produzione in serie . Questo è considerato ottimale per volumi di produzione compresi tra 5.000 e 50.000 unità all'anno. Questo metodo riduce il ciclo di sviluppo prodotto standard a sole 3 settimane dalla produzione del primo articolo, mentre i dati di progetto reali dimostrano una consegna simultanea con un costo unitario del 25% .

Questo articolo descrive un metodo tecnico comprovato e significativo per la risoluzione del paradosso costo-volume da utilizzare durante il processo di sviluppo. Va oltre la tipica definizione di servizio per offrire uno schema tecnico specifico riguardante la parte sviluppabile ad alta flessibilità creata attraverso la prototipazione rapida , nonché un chiaro vantaggio competitivo per gli sviluppatori che include tempi di sviluppo estremamente brevi.

Come selezionare la soluzione ottimale per utensili rapidi ed economici in diverse applicazioni di materiali?

La selezione strategica dei materiali per utensili è fondamentale per il successo della produzione di utensili a bassi volumi . Raggiungere l'equilibrio ottimale tra costo, durata e qualità del pezzo finale richiede una metodologia basata sui dati. Questa guida fornisce un quadro conciso e pratico per abbinare acciaio e alluminio per utensili a specifiche resine polimeriche, affrontando direttamente come ridurre i costi di lavorazione attraverso specifiche intelligenti.

| Polimero bersaglio | Soluzione di utensili ottimale | Misura chiave delle prestazioni | Giustificazione e logica economica |

| ABS, PC e miscele | Alluminio 7075 con nitrurazione (HRC 60-62) | 50.000 - 100.000 cicli | Costi di prototipazione inferiori di circa il 60% rispetto all'acciaio. Ideale per la prototipazione e la produzione di volumi medi, dove la robustezza dei volumi è di fondamentale importanza. |

| Riempito di fibra di vetro (ad esempio, GF-Nylon) | Acciaio pretemprato H13 | Oltre 1.000.000 di cicli | Obbligatorio per la resistenza all'usura. Le fibre di vetro abrasive degradano prematuramente l'alluminio, rendendo l'acciaio l'unica scelta conveniente per la qualità del pezzo e la durata dell'utensile. |

| Alta temperatura/alta precisione | Acciaio per utensili P20 | Oltre 1.000.000 di cicli | Necessario per la stabilità termica, la resistenza alla corrosione e la precisione costante in ambienti di produzione impegnativi e di lunga durata. |

Gli utensili per produzioni in piccoli volumi possono essere ottimizzati in termini di costi tenendo conto dell'abradibilità del materiale. Al contrario, gli utensili in alluminio sarebbero più indicati per la resina multiuso, mentre gli utensili in acciaio H13 rappresenterebbero l'investimento richiesto per i materiali rinforzati con fibra di vetro, al fine di mantenere un rapporto qualità-prezzo ragionevole. Collaborate con il fornitore esperto di utensili rapidi personalizzati per integrare l'approccio basato sulle specifiche.

Figura 2: Lavorazione ad alta precisione per prototipi di utensili e produzione in piccoli lotti da parte di LS Manufacturing

Quali sono le principali sfide tecniche che si presentano quando si spostano gli utensili dal prototipo alla produzione?

I requisiti che incidono sulla formazione di una transizione fluida tra il prototipo e gli strumenti di produzione sono errori dimensionali, difetti di produzione e pratiche di debug inadeguate. Il modo principale per soddisfare i requisiti attraverso l'approccio di base aiuta a risolvere i seguenti problemi:

Scansione 3D per la convalida della precisione

Nell'ambito della digitalizzazione del nostro prototipo e dei primi stampi, utilizziamo scansioni di deviazione ad alta risoluzione dei nostri dati tridimensionali. Questo perché, in questo modo, siamo in grado di identificare una mappa di deviazione che ci fornisce indicazioni sulle regolazioni da apportare ai nostri stampi durante il processo CNC. I livelli di tolleranza vengono verificati sistematicamente per garantire che il nostro prodotto finale sia realizzato come desiderato, con un intervallo di ±0,1 mm .

Simulazione predittiva del flusso di stampo

Un software CAE avanzato simula il flusso e il raffreddamento dei polimeri per prevedere difetti come i segni di ritiro. Questa analisi ci consente di ottimizzare in modo proattivo le posizioni dei punti di iniezione e la geometria dei componenti nella progettazione degli stampi, prevenendo i difetti alla fonte. Questo approccio predittivo riduce le prove stampo, con un risparmio significativo sui costi e consentendo tempi di consegna rapidi .

Raffreddamento conforme per la stabilità

Inoltre, integriamo l'uso di canali di raffreddamento conformati attraverso tecniche di stampa 3D che mettono in prospettiva i contorni delle cavità dello stampo. Questo metodo di raffreddamento degli stampi aiuta a ridurre gli effetti di deformazione del pezzo durante il processo di raffreddamento. Il controllo di processo in questo senso affronta l'importanza dell'applicazione di utensili a ponte per i prototipi .

Eliminando il rischio di aumento di scala della produzione mediante l'integrazione di metrologia di precisione, simulazione e gestione termica, si facilita un metodo affidabile e conveniente per trasferire progetti complessi a una robusta produzione in serie.

In che modo gli utensili per piccoli lotti possono ottenere progressi economici attraverso l'innovazione dei processi?

La redditività economica di una produzione di utensili a basso volume, con volumi di produzione compresi tra 500 e 5.000 unità, non può essere raggiunta affidandosi esclusivamente alla classica produzione ad alto volume. Il problema principale con volumi di produzione elevati è, infatti, ottimizzare il costo di investimento iniziale dell'utensile e rispettare i costi unitari. L'approccio seguente segue una struttura riportata nel suo obiettivo di realizzare utensili rapidi ed economicamente vantaggiosi, accompagnati da invenzioni.

| Strategia | Metodo di implementazione | Impatto sulle prestazioni chiave |

| Standardizzazione della piattaforma di utensili | Utilizzo di basi di stampo standardizzate e componenti modulari. | Riduce la lavorazione personalizzata fino al 40% , abbattendo drasticamente i tempi di consegna e i costi iniziali. |

| Ottimizzazione della gestione termica | Utilizzo di sistemi a canali caldi con valvole di otturazione ridotte al minimo. | Ciò riduce direttamente il materiale di scarto dal 15% a meno del 3% . |

| Miglioramento della superficie | Grazie all'impiego di processi di finitura superficiale di alta qualità, come la cromatura. | Ciò ha permesso di prolungare la durata dell'utensile di oltre il 30% quando si lavora con un materiale abrasivo. |

L'efficienza economica per gli utensili di produzione on-demand si ottiene standardizzando le piattaforme per ridurre i costi iniziali, integrando i canali caldi per ridurre gli sprechi e applicando l'indurimento superficiale per prolungare la durata degli utensili. Questo approccio integrato consente una riduzione dei costi per pezzo superiore al 25% rispetto agli utensili standard esternalizzati, offrendo una soluzione tecnicamente solida per una produzione competitiva, di alto valore e a bassi volumi .

Quali sono cinque strategie pratiche per ridurre i costi degli utensili?

Di seguito è illustrato il processo tecnico che contribuisce a garantire la riduzione degli elevati costi dello stampo a iniezione, necessari nel processo di produzione competitivo . Questo processo contribuisce a garantire gli elevati costi associati allo stampo a iniezione, riducendone notevolmente i costi. Le strategie utilizzate sono:

- Progettazione strategica per l'ottimizzazione della producibilità (DFM): le linee guida di progettazione prudenti, basate su pratiche basate sui dati, affrontano direttamente i difetti legati allo stampo e l'eccessivo utilizzo di materiale. I punti chiave includono la massimizzazione dello spessore a 2,5-3 mm , la riduzione del consumo complessivo di materiale del 15% e l'applicazione di angoli di sformo non inferiori a 1° su ogni superficie verticale per garantire il successo dell'espulsione e ridurre al minimo la resistenza. Il ruolo attivo svolto in precedenza nella DFM sarà per sempre radicato nel nostro approccio alla riduzione dei costi di attrezzaggio .

- Consolidamento avanzato della struttura dello stampo: intendiamo integrare le azioni nella struttura dello stampo per migliorare l'efficienza dell'assemblaggio riducendo il numero di parti da assemblare. In caso di sottosquadri, anziché utilizzare parti assemblate, intendiamo fresare meccanismi di scorrimento nei blocchi dello stampo. Questo consolidamento, gestito da un fornitore di utensili rapidi personalizzati, riduce i tempi di lavorazione e adattamento del 30% e aumenta la longevità dello stampo migliorando l'integrità strutturale.

- Standardizzazione di materiali e componenti: sostituiamo l'acciaio di alta qualità importato con acciaio pretemprato (P20/PX5) . Ciò comporta un risparmio del 40% sul costo del materiale, senza eliminare la considerazione della durezza. Infine, adottiamo il sistema di espulsione fornito dall'inventario gestito. Ciò aiuterà l'azienda a ridurre i tempi di consegna di 5 giorni . Ciò sarà facilitato grazie ai servizi di prototipazione rapida forniti.

Questo approccio progettuale strutturato, con design ottimizzato e architettura di utensili integrata, stabilisce chiaramente un livello molto elevato di ingegneria dei costi in relazione alla capacità di competenza nel campo della producibilità. Il presente rapporto funge da modello, concentrandosi chiaramente sulle soluzioni tecniche che possono essere raggiunte in termini di efficienza in termini di costi e tempi ottenibili utilizzando il processo di stampaggio a iniezione.

Figura 3: Utensili rapidi su misura per produzioni su richiesta e limitate di LS Manufacturing

In che modo gli strumenti di bridging svolgono un ruolo nel controllo del rischio durante la convalida del prototipo?

Nel contesto attuale, la strategia di gestione del rischio che propone l'utilizzo di utensili ponte per la prototipazione rappresenterebbe un importante contributo al divario esistente nella fase di transizione tra la fase di prototipazione e la produzione di massa. Il rischio associato agli elevati costi di investimento in utensili in acciaio prima della progettazione definitiva e della convalida dell'accettazione sul mercato verrebbe affrontato come segue:

- Riduzione dei rischi nella convalida di materiali e processi ad alto volume: con l'obiettivo di creare oltre 5.000 componenti funzionali in meno di tre settimane, utilizzeremmo utensili a ponte per i prototipi , solitamente prototipi in alluminio CNC . Ciò consentirebbe una convalida altamente aggressiva in volumi prossimi alla produzione, dimostrando le caratteristiche prestazionali, l'accoppiamento degli assemblaggi e l'accettazione del mercato prima di consolidare gli utensili finali, evitando così il rischio di un costoso errore di acquisto di beni strumentali da 50.000 dollari .

- Accelerazione delle iterazioni di progettazione per la convalida dell'intento di produzione: a differenza della stampa 3D, gli utensili ponte iniziano immediatamente a produrre componenti con polimeri autentici e contribuiscono all'85% della meccanica complessiva. Questa soluzione di utensili a rapida esecuzione supporta rapidamente l'analisi di grandi volumi per la posizione dei punti di iniezione, il raffreddamento e l'ordine di espulsione. Eventuali problemi nelle aree di depressione o deformazione vengono identificati e corretti a livello di stampo in alluminio e il design dello stampo in alluminio viene replicato direttamente nello stampo in acciaio finale.

- Abilitare una transizione fluida e basata sui dati: il valore fondamentale risiede nella creazione di un percorso a basso rischio e basato sui dati. Fungendo da intermediario funzionale ed economico, questa strategia di passaggio dal prototipo alla produzione di utensili genera dati prestazionali conclusivi. Questa evidenza empirica supporta la decisione di optare per utensili in acciaio per la produzione, garantendo che l'investimento finale si basi sulla verifica della funzionalità e della producibilità dei componenti.

Ciò riflette l'approccio metodologico adottato nella minimizzazione del rischio finanziario e tecnico, che può verificarsi nella fase di sviluppo del prodotto. L'approccio metodologico adottato offre un ulteriore elemento all'interno dell'azienda, dimostrando la convalida dell'analisi condotta con l'obiettivo di una produzione a ritmi sostenuti, il che dimostra che la spesa in conto capitale finale richiesta attraverso l'ottimizzazione era giustificata.

Quali innovazioni nei processi di produzione sono necessarie per supportare una consegna rapida?

I tempi di consegna compressi non possono risolvere, ma solo migliorare le innovazioni di base che devono essere introdotte nell'esecuzione della produzione per far fronte ai tempi di consegna ridotti. Questo rapporto descrive un livello di adeguamento tecnico che garantisce un livello di affidabilità e una precisione di consegna degli utensili entro tempi molto brevi di 21 giorni , come stabilito:

Esecuzione avanzata della produzione digitale

Anche per la macchina CNC a 5 assi , la strategia è parallela, in cui le basi degli stampi, le cavità e i nuclei vengono lavorati contemporaneamente sui banchi macchina. Questo garantisce che la lavorazione dei nuclei richieda solo 5-7 giorni , eliminando i colli di bottiglia. Per la finitura delle caratteristiche critiche sviluppate durante la configurazione, la precisione del processo rimane a ±0,02 mm , eliminando il riallineamento, un aspetto essenziale quando si considera la rapidità di consegna degli utensili.

Processi di convalida integrati e concorrenti

La convalida dello stampo non è un processo finale, ma un processo integrato e simultaneo per prevenire ritardi. Utilizziamo servizi di collaudo stampi 24 ore su 24 in una struttura collegata, con inizio immediato dei test. I parametri di processo vengono impostati sui primi articoli e le dimensioni critiche vengono verificate statisticamente per raggiungere un Cpk ≥ 1,67 prima di uscire dalla pressa di prova.

Infrastruttura digitale e logistica agili

La compressione dei tempi di consegna si basa sul flusso digitale, con un attrito minimo. Utilizziamo piattaforme di produzione on-demand basate sul cloud per accelerare la collaborazione e le approvazioni, evitando ritardi. Questo flusso digitale, dal rilascio del progetto alla programmazione, consente di raggiungere il traguardo dei dati al componente entro 21 giorni , una capacità sviluppata e convalidata attraverso la nostra pipeline di servizi di prototipazione rapida .

Questo approccio dimostra che tempi di consegna rapidi sono il risultato desiderato dell'elaborazione parallela, dell'integrazione della convalida e dell'agilità digitale. È un approccio che offre un vantaggio competitivo al problema annoso dell'intrinseca imprecisione dei tempi di consegna rapidi.

Figura 4: Modelli di prototipi multicolori e utensili rapidi personalizzati esposti da LS Manufacturing

In che modo gli strumenti di produzione su richiesta raggiungono un equilibrio tra flessibilità e controllo dei costi?

La flessibilità produttiva, che si traduce nel compromesso tecnologico per il controllo dei costi nella produzione di piccoli lotti, è fondamentale. Di seguito, la descrizione tecnica del sistema, che utilizza un approccio di gestione degli utensili basato sui dati , e la sua strategia complessiva saranno illustrate nei punti precedenti.

Gestione proattiva dello stato di salute e del ciclo di vita degli strumenti

La nostra piattaforma di monitoraggio basata su cloud monitora in tempo reale le metriche delle prestazioni degli utensili, come il conteggio dei cicli e la forza di iniezione . Grazie a questi dati, il nostro algoritmo predittivo fornisce avvisi di manutenzione con due settimane di anticipo, utilizzando i dati storici di usura, evitando fermi macchina imprevisti. Questo sistema è fondamentale per il nostro modello di produzione on-demand degli utensili , massimizzando l'utilizzo e la durata delle risorse.

Produzione agile per piccoli lotti economici

Le celle di produzione modulari e flessibili, economicamente vantaggiose, raggiungono un obiettivo importante. Le basi degli stampi sono standardizzate, vengono utilizzati inserti intercambiabili e gli stampi vengono sostituiti in meno di 4 ore per prodotti diversi. Questa flessibilità modifica la struttura dei costi, consentendo di distribuire l'investimento in attrezzature su più ordini per raggiungere un costo per pezzo compreso tra 1,5 e 3 dollari, con quantità a partire da 500 unità .

Flusso di lavoro digitale-fisico integrato

Questo perché il processo si basa sul concetto di "filo digitale". Una volta avviato l'ordine da parte del cliente, si avvia il processo automatico di produzione degli utensili e dei relativi programmi. In qualità di fornitore di utensili rapidi personalizzati , combiniamo questo concetto con le celle flessibili fisiche per introdurre il concetto di utensili per la produzione a basso volume, in modo da soddisfare le effettive esigenze del mercato senza i costi delle linee di produzione inattive.

Si tratta di un approccio altamente integrato, che include analisi predittiva, progettazione delle celle e gestione digitale del flusso di processo. Si tratta di una base estremamente solida, che permetterebbe di raggiungere il duplice obiettivo di essere economicamente vantaggioso e reattivo. Ciò fornirebbe la risposta che soddisferebbe il requisito economico fondamentale per realizzare una produzione ad alto mix.

Divisione Dispositivi Medici di LS Manufacturing: Progetto di prototipazione rapida per alloggiamenti per pompe per insulina

Il settore sanitario, in particolare per quanto riguarda i dispositivi medici, si affida alla prototipazione rapida . Il caso sopra menzionato descrive come LS Manufacturing ha aiutato un cliente a risolvere complesse sfide di stampaggio a iniezione di un componente critico, ovvero l'alloggiamento di una pompa per insulina, attraverso soluzioni di attrezzaggio rapido .

Sfida del cliente

Il cliente richiedeva un alloggiamento per pompa di insulina realizzato in policarbonato di grado medicale e certificato ISO 13485. Il componente presentava una caratteristica molto complessa a pareti sottili, di soli 1,2 mm di spessore, che doveva essere realizzata con precisione. La risposta degli utensili in acciaio richiedeva un tempo di consegna di 8 settimane e un costo di 40.000 dollari , il che comprometteva i tempi di realizzazione dell'intero progetto per la sperimentazione clinica.

Soluzione di produzione LS

Sono stati sviluppati uno stampo e uno strumento rapidi a 1+2 cavità , realizzati con alluminio qualificato e un sistema di raffreddamento conformato per raggiungere un tempo di ciclo di 30 secondi . Lo stampaggio a iniezione assistito da gas è stato eseguito con elevata precisione per evitare segni di ritiro sulla parete e garantire la biocompatibilità della finitura superficiale dell'alloggiamento.

Risultati e valore

La durata della transizione dalla fase di transizione alla fase di produzione dei primi componenti ha richiesto complessivamente 18 giorni , con un costo totale per l'attrezzatura finale di 15.000 dollari . L'obiettivo è stato raggiunto: garantire una qualità uniforme dei componenti con una resa al primo passaggio del 99,8% . Il processo di verifica clinica del cliente è stato ridotto di ben quattro settimane, un tempo senza precedenti, per completare l'attrezzatura di produzione a supporto della produzione di 100.000 unità all'anno .

Come esempio di ciò che facciamo bene in LS Manufacturing con progetti ad alto rischio, questo esempio particolare mostra come abbiamo utilizzato tecniche aggressive di attrezzaggio rapido nel nostro specifico progetto con il nostro cliente per garantire che il nostro cliente specifico ottenesse il progetto pronto per la produzione nei tempi previsti per lo sviluppo del prodotto con la nostra competenza ad alta velocità, che deriva dal settore medico.

Se il tuo progetto ha tempi stretti e richiede un supporto professionale e rapido nella prototipazione, ti forniremo una soluzione efficiente.

Come valutare le capacità complessive e l'affidabilità dei fornitori di strumenti di prototipazione rapida?

La scelta di un partner efficace e affidabile per svolgere il compito di attrezzaggio time-critical rimane una decisione di cruciale complessità. Questo rapporto cerca di sottolineare che, oltre ai parametri generali, è necessario guardare oltre nella selezione dei partner che garantiranno il successo di questo progetto. I parametri in base ai quali avviene la selezione dei partner sono elencati di seguito:

- Documentazione verificabile di processo e sistema qualità: facilitiamo la valutazione condividendo il nostro manuale di qualità e i documenti di controllo di processo certificati ISO 9001:2015 . Permettiamo inoltre ai nostri clienti di esaminare i nostri processi di controllo della progettazione, azioni correttive e tracciabilità. Anche per i servizi di prototipazione rapida , emettiamo rapporti di ispezione del primo articolo e di convalida del processo, a dimostrazione della nostra continuità produttiva.

- Capacità tecnica e garanzie di consegna: è necessario garantire la presenza di garanzie di prestazione. Un buon fornitore dovrebbe fornire garanzie scritte sul numero di cicli di vita degli utensili, ad esempio ≥50.000 cicli per gli stampi di produzione in alluminio, insieme alle garanzie sui materiali. L'ispezione del pezzo da parte di una macchina di misura a coordinate (CMM) interna all'azienda dovrebbe consentire una precisione di ±0,02 mm .

- Analisi trasparente e convalida basata sui dati: la vera affidabilità viene dimostrata in modo proattivo. Forniamo ai clienti report di analisi degli stampi, come simulazioni dell'uniformità della linea di raffreddamento, per prevedere e prevenire le deformazioni. Questa collaborazione tecnica, segno distintivo di un vero fornitore di utensili rapidi personalizzati , trasforma gli utensili da un acquisto "scatola nera" a un bene prevedibile e co-progettato, garantendo prestazioni elevate e risultati di utensili rapidi convenienti .

Questo framework fornisce una metodologia competitiva per la selezione dei fornitori basata su prove empiriche e parametri garantiti. Dimostra che la vera capacità non è definita da affermazioni, ma da processi trasparenti, risultati tecnici verificabili e un approccio collaborativo basato sui dati per ottenere soluzioni di prototipazione rapida affidabili.

Domande frequenti

1. Quali sono le principali differenze di costo tra la prototipazione rapida e la produzione di massa degli utensili?

Le principali differenze risiedono nel materiale (alluminio vs. acciaio) e nel numero di cicli ( 50.000 vs. 1.000.000 ). Il costo relativo allo stampo in alluminio è del 60% per la verifica di piccoli lotti.

2. Come posso valutare se la qualità del prodotto di Rapid Tooling soddisfa gli standard?

Questi risultati possono essere ottenuti tramite l'ispezione dimensionale, l'analisi dei materiali e la verifica della durata. LS Manufacturing fornisce anche un rapporto completo di ispezione del primo articolo.

3. Qual è la quantità minima d'ordine (MOQ) tipica?

Il minimo d'ordine per la produzione rapida di utensili può essere di soli 500 pezzi , a seconda delle dimensioni del pezzo e del materiale. Sono disponibili prezzi a scaglioni.

4. Quali opzioni rapide sono disponibili per la consegna urgente?

I servizi offerti in questo ambito includono ingegneria parallela, progettazione semplificata e basi per stampi standard. LS Manufacturing offre anche consegne accelerate, con tempi di consegna a partire da 15 giorni .

5. Come viene garantita la qualità dello stampaggio per parti strutturali complesse?

Aiuta nell'ottimizzazione dei sistemi di iniezione e raffreddamento tramite l'analisi Moldflow. Per i componenti complessi, LS Manufacturing ha aumentato la velocità di produzione al 99,5%.

6. Qual è il tempo di risposta per la manutenzione e la riparazione delle muffe?

Offriamo supporto tecnico e i problemi generali vengono risolti entro 48 ore . La garanzia per le riparazioni gratuite copre l'intera durata dello stampo.

7. Come viene tutelata la proprietà intellettuale del design?

La sicurezza è garantita dalla certificazione ISO 27001 , con l'ausilio di accordi NDA, aree di produzione protette e trasmissione dati crittografata.

8. Come posso ottenere un preventivo preciso per la fornitura rapida di utensili?

Verranno forniti file 3D, requisiti dei materiali, utilizzo annuo e superfici necessarie. LS Manufacturing fornirà un preventivo entro 2 ore .

Riepilogo

Lo sviluppo rapido di utensili scientifici aiuta a migliorare i risultati dello sviluppo rapido di prototipi , l'introduzione del prodotto finale sul mercato e il processo combinato di sviluppo di prototipi e produzione di massa.

Per usufruire di soluzioni di attrezzaggio rapido personalizzate o di un'analisi DFM gratuita , è sufficiente inviare i progetti e ricevere suggerimenti e preventivi di ottimizzazione dei processi da parte di esperti entro sole 24 ore . Contattate oggi stesso il team tecnico di LS Manufacturing per ottimizzare i vostri progetti e ottenere il massimo dal vostro progetto.

Invia subito i tuoi file di progettazione per ricevere una soluzione di prototipazione rapida personalizzata e un preventivo accurato, e accelerare la realizzazione delle tue idee creative!

📞Tel: +86 185 6675 9667

📧Email: info@longshengmfg.com

🌐Sito web: https://lsrpf.com/

Disclaimer

Il contenuto di questa pagina è solo a scopo informativo. Servizi LS Manufacturing Non vi sono dichiarazioni o garanzie, esplicite o implicite, circa l'accuratezza, la completezza o la validità delle informazioni. Non si deve dedurre che un fornitore o produttore terzo fornirà parametri di prestazione, tolleranze geometriche, caratteristiche di progettazione specifiche, qualità e tipologia dei materiali o lavorazione tramite la rete LS Manufacturing. La responsabilità è dell'acquirente. Richiedi un preventivo per i componenti. Identifica i requisiti specifici per queste sezioni. Contattaci per ulteriori informazioni .

Team di produzione LS

LS Manufacturing è un'azienda leader del settore . Si concentra su soluzioni di produzione personalizzate. Vantiamo oltre 20 anni di esperienza con oltre 5.000 clienti e ci concentriamo su lavorazioni CNC ad alta precisione, lavorazione della lamiera , stampa 3D , stampaggio a iniezione , stampaggio di metalli e altri servizi di produzione completi.

Il nostro stabilimento è dotato di oltre 100 centri di lavoro a 5 assi all'avanguardia, certificati ISO 9001:2015. Forniamo soluzioni di produzione rapide, efficienti e di alta qualità a clienti in oltre 150 paesi in tutto il mondo. Che si tratti di piccoli volumi di produzione o di personalizzazioni su larga scala, possiamo soddisfare le vostre esigenze con consegne rapide entro 24 ore. Scegliete LS Manufacturing. Questo significa efficienza nella selezione, qualità e professionalità.

Per saperne di più, visita il nostro sito web: www.lsrpf.com .