Un système de transmission performant, c'est bien plus que de simples engrenages.

Dans la recherche de l'excellence en matière de transmission mécanique, une erreur fréquente consiste à se fier uniquement aux engrenages. Certes, leur précision et leur robustesse sont essentielles. Cependant, la pierre angulaire d'un système véritablement fiable, efficace et durable réside dans sa structure de support , telle que le carter usiné avec précision ou la plaque de montage illustrée. Même l'engrenage le plus parfait fonctionnera mal s'il repose sur une base instable, provoquant vibrations, usure et pannes.

Cet article abandonne une vision isolée et considère les engrenages et leurs structures de support comme un système collaboratif indissociable. Nous vous guiderons à travers la construction d'un système de transmission sur mesure complet : depuis le cœur du mouvement moteur – les engrenages sur mesure – jusqu'aux carters usinés avec précision qui garantissent un positionnement précis et supportent la charge opérationnelle.

Déconstruction d'une plaque de montage de haute précision : le langage de conception caché dans l'image

| Dimensions des caractéristiques | Réflexion sur la conception | Objectif et fonction principaux | Exigences clés |

|---|---|---|---|

| Caractéristiques structurelles | Rainures de grande surface/trous d'allègement | Prévoir un espace de mouvement pour les engrenages internes, les roulements et les arbres de transmission ; former des canaux de dissipation de chaleur | Réservation d'espace, gestion thermique |

| Caractéristiques de précision | trous de positionnement de précision | Installer les arbres, les roulements et les fixations ; assurer un engrènement précis des systèmes d'engrenages | Tolérance sur la distance entre les centres des axes (extrêmement élevée) |

| Caractéristiques matérielles | Alliage d'aluminium (tel que le 6061-T6) | Concevoir une légèreté optimale ; assurer une résistance structurelle ; garantir une dissipation thermique efficace ; répondre aux exigences de traitement complexes | Léger, résistant, thermoconducteur, facile à transformer |

1. Organisation axée sur la fonction :

Rainures/orifices d'allègement : il ne s'agit pas d'un simple évidement. Leur but est de préserver l'espace tridimensionnel nécessaire au fonctionnement complexe du système d'engrenages internes, de l'arbre tournant et des paliers, en évitant tout enchevêtrement. Ces ouvertures créent simultanément un canal de dissipation thermique par convection naturelle efficace, évacuant rapidement la chaleur produite par le frottement des engrenages et le fonctionnement des paliers, et évitant ainsi une surchauffe susceptible d'entraîner une défaillance de la lubrification ou une déformation du matériau.

2. Trous de positionnement de précision :

Les trous de positionnement de précision sont les supports physiques de la précision du système. La position absolue (en particulier la distance entre les axes de plusieurs trous) et la tolérance de position relative (parallélisme, verticalité, coaxialité) sont extrêmement critiques. Elles servent de référence pour le montage des arbres de sortie de moteur, des arbres de transmission à tous les niveaux et des paliers. Des écarts de quelques microns seulement dans la distance entre les axes auront des conséquences directes :

- Engrenages anormaux : variation du jeu latéral des dents, altération de la zone de contact et concentration des contraintes.

- Bruit et vibrations accrus : des impacts et des bruits anormaux sont générés par un engrènement non idéal.

- Durée de vie considérablement réduite : usure accélérée des surfaces dentaires (piqûres, collage) et même fractures dentaires.

- L'efficacité de la transmission est compromise : de l'énergie est perdue en raison de frottements et de déformations inutiles. Par conséquent, la précision d'usinage de ces trous (nécessitant généralement un perçage/ fraisage de précision CNC , voire un alésage coordonné) est essentielle au bon fonctionnement, à l'efficacité et à la durabilité de l'ensemble du système de transmission.

3. Matériaux optimisés pour la performance :

- Alliage d'aluminium (généralement 6061-T6) : L'utilisation de ce matériau résulte d'un compromis entre plusieurs exigences de performance :

- Légèreté : Réduire considérablement l'inertie des pièces mobiles, améliorer la réponse dynamique du système et minimiser le poids en général (particulièrement essentiel dans le cas des appareils mobiles).

- Résistance et rigidité : L'état de traitement thermique T6 est adéquat pour offrir la résistance et la rigidité requises pour supporter les pièces de transmission internes, résister aux charges et aux vibrations en fonctionnement et assurer la stabilité structurelle.

- Bonne dissipation thermique : La conductivité thermique de l’ alliage d’aluminium est bien supérieure à celle de l’acier. Ainsi, la chaleur interne est transférée et conduite efficacement vers la surface par les canaux créés par les rainures, puis dissipée. Ce matériau constitue la base d’une gestion thermique optimale.

- Bonne usinabilité : L’alliage d’aluminium se travaille facilement par fraisage de précision , perçage, taraudage, etc. Il permet de réaliser efficacement et précisément des structures à parois minces, des formes géométriques complexes et des trous de positionnement comme illustré sur la figure, ce qui constitue la garantie la plus importante pour la réalisation d’une conception de haute précision.

Le style de cette plaque de montage révèle clairement sa mission principale : servir de base et de protection de précision pour le système de transmission par engrenages. Grâce à sa structure allégée et dissipant la chaleur conçue avec précision, à la garantie d'une précision de positionnement quasi-exclusive et à la sélection de matériaux légers à haute conductivité thermique, elle crée et maintient un espace et des conditions optimales pour un fonctionnement efficace, stable et durable des engrenages.

Tolérances critiques : comment les carters déterminent le sort des engrenages

| Type de tolérance | Conséquences d'une tolérance trop élevée | Conséquences d'une tolérance trop faible | Objet d'impact principal |

|---|---|---|---|

| Tolérance de distance entre les centres des axes | Engrenage insuffisant, impact, augmentation du bruit | Blocage des engrenages, usure rapide, chaleur | Distance théorique entre les axes de deux engrenages |

| Planéité et parallélisme | Inclinaison de l'arbre, charge excentrée sur la surface des dents, augmentation des vibrations et du bruit | (Effet généralement similaire à celui d'une tolérance trop importante) Blocage de l'arbre, usure anormale | Base de montage, axe des deux trous d'arbre |

1. Tolérance de distance entre les centres des axes (noyau) :

Une tolérance critique sur le carter, définissant directement la distance théorique entre les axes des engrenages en prise.

- Trop grand : la distance entre les engrenages augmente, la surface de contact entre les dents est insuffisante (le risque de désengagement est plus élevé), ce qui provoque une transmission de puissance instable, des chocs, des niveaux de bruit nettement plus élevés et une perte d'efficacité.

- Trop petit : si l’entraxe des dents est trop faible, voire négatif, l’extrusion entre les surfaces des dents est excessive, ce qui augmente considérablement le frottement et provoque une usure anormale et une forte production de chaleur. Dans les cas extrêmes, les arbres ou les engrenages peuvent se bloquer et entraîner une panne catastrophique.

- Rôle du carter : L’ usinage et le positionnement précis des alésages de paliers sur le carter sont essentiels pour obtenir et maintenir l’entraxe nominal de manière stable. Le carter constitue la structure porteuse du système d’arbre d’engrenage.

2. Platitude et parallélisme (garantie de base) :

- Planéité de la surface de la base d'installation : permet au boîtier d'assurer une bonne étanchéité avec le châssis ou d'autres éléments, empêche la déformation du boîtier due à la fixation et influe indirectement sur la position du trou d'arbre et l'alignement du système d'arbre.

- Parallélisme des alésages : Permet aux deux arbres d'engrenage de conserver une relation de parallélisme conformément à la conception dans l'espace tridimensionnel.

- Effets du défaut d'alignement : Si la surface de base n'est pas plane ou si les axes de deux alésages ne sont pas parallèles, l'arbre d'engrenage sera incliné. L'engrènement passera alors d'un contact linéaire ou surfacique idéal à un contact ponctuel ou linéaire local défavorable (charge excentrée). Il en résulte une répartition extrêmement irrégulière des contraintes sur la surface des dents, une usure localisée accrue, des vibrations et du bruit, ainsi qu'une réduction significative de la durée de vie des engrenages et de la stabilité de la transmission.

La précision de l'usinage des carters, notamment le contrôle précis de l'entraxe et les exigences strictes de planéité et de parallélisme, est la garantie initiale d' un fonctionnement fluide, efficace et silencieux du système d'engrenages, ainsi que d'une durée de vie prolongée . La tolérance du carter détermine directement la qualité de l'engrènement.

Fabrication d'engrenages sur mesure : le pouls du système d'entraînement

Les engrenages constituent l'élément essentiel des transmissions mécaniques de précision, et leur comportement influe directement sur le rendement, le niveau sonore, la durée de vie et la fiabilité de l'ensemble du système. La fabrication d'engrenages spéciaux vise à produire des engrenages de haute précision afin de répondre aux exigences rigoureuses des applications spécifiques.

| Éléments clés | Principales options/méthodes | Caractéristiques/objectifs principaux | Considérations clés |

|---|---|---|---|

| Type d'engrenage | Engrenage droit | Structure simple, faible coût, faible force axiale ; mais impact d'engrènement important et bruit élevé. | Rapport de transmission, couple, espace axial, exigences en matière de bruit |

| Engrenage hélicoïdal | Engrenage régulier, faible niveau sonore, capacité de charge élevée ; génère une force axiale, rendement légèrement inférieur. | ||

| Engrenage conique | Utilisé pour la transmission de puissance entre axes sécants (généralement à 90°). | ||

| Processus de fabrication de base | Hobbing | La méthode de génération de profils dentaires la plus courante et la plus efficace, adaptée aux grandes quantités et à une précision moyenne. | Efficacité, coût, précision de la cible |

| Affûtage | Finition de haute précision, correction des déformations après traitement thermique, pour atteindre des standards extrêmement élevés. | Exigences de précision finales (telles que les normes AGMA, DIN, JIS), bruit | |

| Matériaux et traitement thermique | Matériaux courants (tels que 40Cr, 20CrMnTi, 42CrMo, acier inoxydable, etc.) | Fournir une force et une robustesse de base. | Résistance, résistance à l'usure, résistance à la corrosion, coût |

| Principaux traitements thermiques (tels que la cémentation et la trempe, la nitruration, la trempe par induction) | Améliore considérablement la dureté de surface, la résistance à l'usure et la résistance à la fatigue de contact, ce qui constitue la garantie de performance. | Charge, environnement d'usure, contrôle de la déformation dimensionnelle, coût |

1. Choix du type d'engrenage : la conception est dictée par la situation d'application.

- Rapport de transmission et couple : Déterminez la taille, le module et le nombre de dents de l’engrenage. Un couple élevé nécessite généralement un module plus grand et une largeur de denture accrue.

- Exigences en matière de bruit : Ce critère est déterminant dans le choix des engrenages. Les engrenages hélicoïdaux réduisent considérablement le bruit et les vibrations grâce à leur engrènement régulier et sont privilégiés lorsque le silence est de mise (par exemple, pour les transmissions automobiles ou les instruments de précision). Les engrenages droits sont très bruyants. Les engrenages coniques servent à inverser le sens de la transmission.

- Besoins en espace : les engrenages droits nécessitent le moins d’espace axial ; les engrenages hélicoïdaux nécessitent de l’espace pour les forces axiales ; les engrenages coniques sont utilisés dans les applications à axes sécants.

2. Processus de fabrication principal : équilibre entre précision et efficacité

(1) Hobbing :

- Position de base : Elle utilise la rotation continue de la fraise-mère et de la pièce pour développer la forme de la dent de coupe. C’est la méthode la plus courante et la plus efficace pour la production en série ou la production sur mesure d’engrenages de précision moyenne.

- Avantages : Haute efficacité, coût relativement faible et large gamme de matériaux applicables.

- Limitations : Le niveau de précision généralement atteint est limité, et un traitement thermique est nécessaire après usinage, ce qui introduit des déformations.

(2) Broyage :

- Garantie de précision : Après le traitement thermique de l'engrenage (tel que la trempe), une meule est utilisée pour une coupe de précision .

- Fonction principale : Corriger avec précision les déformations dues au traitement thermique (telles que les erreurs de profil et d’orientation des dents) afin d’optimiser la précision des engrenages (conformément aux normes AGMA 13-15 et DIN 3-5). Ceci est essentiel pour les applications à haute vitesse, faible niveau sonore et longue durée de vie.

- Avantages : Obtention d'une précision ultra-élevée et d'une excellente finition de surface.

- Coût : Le temps de traitement est plus long et les coûts d'investissement en équipement et de processus sont nettement supérieurs à ceux du taillage par fraise-mère .

3. Matériaux et traitement thermique : la pierre angulaire de la performance

- Choix des matériaux : Aciers de construction alliés couramment utilisés (tels que 40Cr et 20CrMnTi en Chine, 8620 et 9310 aux États-Unis, 20MnCr5 et 18CrNiMo7-6 en Europe). Le choix dépend des exigences en matière de résistance, de ténacité et de trempabilité. L’acier inoxydable est utilisé dans les environnements corrosifs.

- Rôle essentiel du traitement thermique : Le matériau lui-même a des performances limitées, et le traitement thermique est l’étape décisive pour conférer aux engrenages une résistance élevée, une haute résistance à l’usure et une longue durée de vie en fatigue.

- Cémentation et trempe : le procédé le plus courant. La cémentation superficielle suivie d’une trempe permet d’obtenir une couche superficielle dure et résistante à l’usure (HRC 58-62+) et un cœur tenace. Ce procédé convient aux engrenages soumis à des contraintes de contact et de flexion élevées (comme les engrenages automobiles et les engrenages pour applications intensives). L’acier 20CrMnTi est un exemple typique d’acier cémentable.

- Nitruration : des atomes d’azote sont infiltrés en surface, conférant une dureté élevée (HV 1000+), une déformation minimale, une bonne résistance à l’usure et une excellente résistance au grippage. Convient aux engrenages de précision , aux engrenages internes difficiles à rectifier ou aux applications exigeant un contrôle extrêmement strict de la déformation.

- Autres : La trempe et le revenu (qui constituent la base de bonnes propriétés mécaniques globales), la trempe par induction (durcissement local de la surface), etc. sont également couramment utilisés.

3. Correspondance : La composition du matériau, le prétraitement thermique (tel que la normalisation, la trempe et le revenu) et le processus de traitement thermique final doivent être adaptés avec précision pour obtenir la combinaison de performances optimale et contrôler la déformation.

La réussite de la fabrication d'engrenages sur mesure repose sur une combinaison de types d'engrenages adaptés précisément aux exigences de l'application, de processus efficaces et de haute précision, et d'une ingénierie système permettant d'obtenir d'excellentes performances grâce à une sélection rigoureuse des matériaux et des procédés de traitement thermique, à l'image de l'impulsion forte et précise du système d'entraînement.

Points clés pour le choix de services d'usinage d'engrenages en ligne

Dans le secteur de la fabrication industrielle, la qualité des engrenages influe directement sur le rendement de la transmission et la durée de vie des équipements mécaniques. Il est donc essentiel de choisir un prestataire fiable pour l'usinage d'engrenages en ligne . Voici les points clés à prendre en compte :

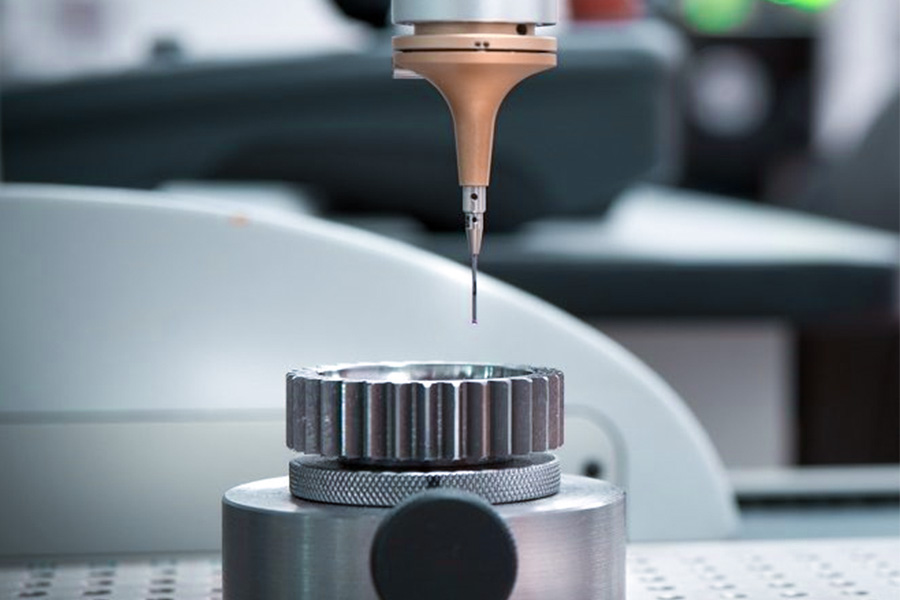

1. Identification professionnelle : équipements et capacités de test

- Centre d'essais d'engrenages professionnel : Les fabricants d'engrenages de haute qualité ne se contentent pas d'être équipés de machines à mesurer tridimensionnelles (MMT) ordinaires, mais mettent également en place des centres d'essais d'engrenages spéciaux équipés d'instruments de mesure d'engrenages (tels que Gleason, Klingelnberg, etc.), qui peuvent détecter avec précision des paramètres essentiels tels que la forme des dents, la direction des dents, le pas des dents, les performances d'engrènement, etc.

- Ensemble complet d'équipements de traitement : Le fournisseur doit disposer de capacités complètes de traitement des engrenages, y compris le taillage par fraise-mère, le façonnage d'engrenages, le rasage d'engrenages, la rectification d'engrenages (telle que la rectification par formage CNC , la rectification de vis sans fin) et d'autres équipements de traitement pour répondre aux besoins de différentes précisions (telles que le niveau DIN 5) et matériaux (tels que l'acier allié, les engrenages en plastique).

2. Communication technique : commencer par le scénario d’application

- Analyse des conditions de fonctionnement : Les fournisseurs de qualité s’intéressent particulièrement aux scénarios d’utilisation des engrenages (vitesse élevée, charges importantes, environnements à basse température, exigences acoustiques, etc.) au lieu de se contenter de les fabriquer selon les plans. Par exemple, les engrenages pour éoliennes doivent tenir compte de leur durée de vie en fatigue, et ceux pour robots requièrent une grande précision et un faible jeu.

- Suggestions concernant les matériaux et les procédés : en fonction des besoins réels, les fournisseurs doivent fournir des suggestions d’optimisation telles que le matériau (par exemple, la cémentation et la trempe du 20CrMnTi), le procédé de traitement thermique (par exemple, la nitruration) et les méthodes de lubrification afin d’éviter les défaillances dues à des défauts de conception.

3. Autres considérations

Les certifications et les normes privilégient les entreprises ayant obtenu les certifications ISO 9001, IATF 16949 et autres certifications attestant d'un système de gestion de la qualité performant.

- Capacités de services numériques : Les fournisseurs qui prennent en charge les demandes en ligne, le téléchargement de dessins, le suivi des progrès et d’autres fonctions sont plus efficaces.

- Études de cas et réputation : recherchez des exemples de collaboration avec des clients de référence du secteur (par exemple, les industries automobile et aérospatiale), ou vérifiez la réputation via des sites web tiers.

Lors du choix de services d'usinage d'engrenages en ligne, il est impératif de prendre pleinement en compte le niveau de professionnalisme du fournisseur en matière de matériel, la profondeur de sa collaboration technique et la flexibilité de ses services afin de garantir la fiabilité de l'ensemble du processus, de la conception de l'engrenage au produit final.

Effet de synergie : quand un boîtier de précision s’allie à un engrenage de précision

| Facteurs de comparaison | Effet positif (boîtier de haute précision + engrenage de haute précision) | Effet négatif (engrenage de haute précision + boîtier de faible précision) |

|---|---|---|

| Performances du système | Optimisation significative : atteindre les performances attendues de la conception | Détérioration importante : bien en deçà des attentes, pire encore qu’un système d’appariement de faible précision. |

| niveau sonore | Extrêmement bas : Fonctionnement fluide et silencieux | Élevé : Tendance aux bruits anormaux et aux hurlements |

| Durée de vie | Grande usure : uniforme et lente | Fortement raccourcies : risque élevé d’usure anormale, de piqûres et de dents cassées |

| efficacité de transmission | Haut niveau de performance : Faibles pertes par frottement, transfert d'énergie fluide | Faible : Pertes par frottement supplémentaires importantes, génération de chaleur accrue |

| rapport coût-efficacité | Élevé : Investissement initial élevé, mais faible fiabilité à long terme et faibles coûts de maintenance | Extrêmement faible : gaspillage d'investissement dans des pièces de haute précision, coût total de possession élevé |

| Sources d'inspiration clés | Maximiser l'effet de synergie | Un effet de court-circuit du système apparaît (le boîtier est le court-circuit). |

Influence positive : effet synergique

- Faible niveau sonore : un carter précis assure un maintien ferme garantissant un engrènement correct ; des engrenages de haute précision assurent un contact uniforme. L’association de ces deux éléments élimine efficacement les vibrations et le bruit.

- Longue durée de vie : le positionnement précis du carter empêche la déformation de l’arbre ; la charge sur l’engrenage est uniformément répartie. Réduction de l’usure anormale et prolongation significative de la durée de vie.

- Haute efficacité : L'installation précise et la précision des engrenages minimisent les frottements et les pertes par brassage d'huile, et améliorent l'efficacité de la transmission.

Impact négatif (piège) : Coût de l'inadéquation

- Baisse des performances : Même les engrenages haut de gamme (comme les engrenages AGMA de grade 12) installés dans des carters de faible précision (écart de position des trous, faible rigidité) entraîneront un désalignement de l'arbre et un mauvais engrènement.

- Pire qu'un faible appariement : un appariement incorrect entraîne une concentration des contraintes, une usure anormale, un bruit et une chaleur importants. Les performances réelles sont généralement bien inférieures à celles des systèmes de précision moindre (comme le grade AGMA 8) mais présentant un bon appariement.

- Avertissement important : les performances du système dépendent de son maillon le plus faible (généralement le boîtier) et de son appariement, et non de la précision absolue d’un seul composant. Négliger l’intégration est extrêmement préjudiciable.

La qualité supérieure du système de transmission de précision provient de l'harmonie idéale entre le carter et les engrenages, telle une symphonie. La valeur de son intégration système dépasse largement la simple somme des précisions de ses composants.

Décodage du coût du système (prix d'usinage des engrenages) : Composition du prix des engrenages et des carters

Les engrenages et les carters sont les composants de base des machines, et leurs coûts de production globaux se composent de deux éléments principaux : le coût des matériaux et le coût de fabrication. Cependant, les principaux facteurs influençant ces deux composantes du coût présentent des similitudes importantes pour les carters et les engrenages (comme l’impact considérable de la quantité et des exigences de précision sur le coût), mais aussi des différences significatives (telles que la pondération différente du coût des matériaux et la complexité géométrique). Il est essentiel de comprendre l’ensemble de ces facteurs et de ces différences pour optimiser la précision de l’estimation et de la gestion des coûts.

Comparaison des facteurs de coûts pour le traitement des engrenages et des boîtiers

| Facteurs de coûts | Impact sur les prix du logement | Impact sur le prix du matériel | Principales différences |

|---|---|---|---|

| Matériel | Moyen | Haut | Les engrenages sont généralement fabriqués en acier allié haute performance et nécessitent un traitement thermique. Le coût du matériau et de sa transformation représente une part bien plus importante du coût total que celui des matériaux couramment utilisés pour les carters. Ces derniers sont principalement financés par les procédés de fabrication. |

| Complexité géométrique | Haut | Très haut | Les logements à cavité profonde, à parois minces et comportant de multiples perforations/éléments augmentent considérablement la complexité et le temps de programmation et d'usinage. La complexité du profil des dents d'engrenage (comme les engrenages coniques, les engrenages à vis sans fin et les profils de dents non standard) impose des exigences extrêmement élevées en matière d'équipements, d'outils et de procédés d'usinage, et le surcoût est bien supérieur à celui des engrenages cylindriques. |

| Précision de tolérance | Très haut | Très haut | Ces deux types de machines sont extrêmement sensibles aux tolérances dimensionnelles, de forme et de position (telles que l'entraxe et le parallélisme du carter, le profil, le sens et le faux-rond des dents). Pour chaque niveau de précision supplémentaire, la complexité d'usinage et les coûts de contrôle peuvent augmenter de façon exponentielle. |

| Quantité | Haut | Haut | La standardisation est essentielle : les coûts de validation à l’unité ou en petite série sont élevés (partage de la programmation, de l’outillage et du débogage). La production en série permet de réduire considérablement le coût unitaire (optimisation de l’outillage et du temps machine). |

| Traitement de surface | Moyen | Généralement non applicable (remplacé par un traitement thermique) | Le carter nécessite souvent un traitement anticorrosion et esthétique (anodisation, peinture, etc.), dont le coût reste relativement maîtrisable. Les performances de l'engrenage reposent essentiellement sur la résistance du matériau et les caractéristiques de la surface des dents, généralement obtenues par traitement thermique (carburation, trempe, nitruration, etc.), ce qui contribue au coût élevé du matériau. Contrairement aux carters, les engrenages reçoivent rarement des revêtements décoratifs ou anticorrosion de base. |

1. Point commun : La quantité (effet de lot) et la précision de tolérance sont l'un des facteurs les plus critiques affectant le coût des deux.

2. Différences fondamentales :

- Engrenages : Le coût est principalement dû à la complexité des matériaux et de la géométrie (forme des dents). Les matériaux haute performance, les traitements thermiques et l’usinage complexe des dents sont les principales causes de ce coût élevé.

- Coque : La complexité géométrique (structure) et la précision des tolérances sont les principaux facteurs de coût. La difficulté de mise en œuvre (temps, procédé) représente le principal poste de dépense, tandis que le coût des matériaux n’en représente qu’une faible part.

3. Éléments spéciaux : Le traitement de surface est un poste de dépense courant pour les coquilles, mais pour les engrenages, leur fonction est généralement obtenue par traitement thermique, et aucun processus de traitement supplémentaire similaire à celui de la surface de la coquille n'est requis.

Résumé

La réussite d'une transmission de précision repose sur une approche systémique : l'engrenage et son carter doivent être considérés comme un tout indissociable. L'étude isolée des pièces ne garantit pas les performances finales.

Les performances d'un engrenage (bruit, durée de vie, etc.) dépendent fortement de son environnement d'utilisation. Optimiser un seul engrenage sans tenir compte du carter, de l'ajustement et des conditions de fonctionnement peut entraîner une défaillance du système.

Lors de vos demandes de devis auprès des fournisseurs, veuillez fournir des plans d'assemblage ou des spécifications détaillées (charge, vitesse, température, etc.) de l'ensemble du système, et non de simples schémas de pièces détachées. Cela nous permettra de bien comprendre les objectifs de conception, d'optimiser les tolérances, les matériaux et les procédés dans une perspective système, et de vous proposer une solution globale plus fiable et économique.

Agissez dès maintenant ! Adoptez une approche systémique pour optimiser la conception et l’approvisionnement. Choisissez-nous comme partenaire pour la fabrication intégrée d’engrenages de précision et de boîtes de vitesses sur mesure . Dépassez le simple cadre des pièces détachées et collaborez pour créer un système de transmission véritablement précis et fiable !

📞Tél. : +86 185 6675 9667

📧 Courriel : info@longshengmfg.com

🌐Site web : https://lsrpf.com/

Clause de non-responsabilité

Le contenu de cette page est fourni à titre informatif uniquement. Série LS. Aucune garantie, expresse ou implicite, n'est donnée quant à l'exactitude, l'exhaustivité ou la validité des informations. Il ne faut pas en déduire qu'un fournisseur ou fabricant tiers fournira, par l'intermédiaire du réseau LS, les paramètres de performance, les tolérances géométriques, les caractéristiques de conception spécifiques, la qualité et le type des matériaux ou la qualité de la fabrication. Il est de la responsabilité de l'acheteur de demander un devis pour les pièces . Veuillez préciser vos exigences concernant ces sections. Contactez-nous pour plus d'informations .

Équipe LS

LS est une entreprise leader du secteur, spécialisée dans les solutions de fabrication sur mesure. Forte de plus de 20 ans d'expérience et de plus de 5 000 clients, elle se concentre sur l'usinage CNC de haute précision, la fabrication de tôlerie, l' impression 3D, le moulage par injection, l'emboutissage de métaux et d'autres services de fabrication intégrés.

Notre usine est équipée de plus de 100 centres d'usinage 5 axes de pointe, certifiés ISO 9001:2015. Nous fournissons des solutions de fabrication rapides, efficaces et de haute qualité à des clients dans plus de 150 pays à travers le monde. Qu'il s'agisse de petites séries ou de personnalisations à grande échelle, nous répondons à vos besoins avec une livraison express sous 24 heures. Choisir la technologie LS, c'est opter pour l'efficacité, la qualité et le professionnalisme.

Pour en savoir plus, consultez notre site web : www.lsrpf.com