Le prototypage rapide est arrivé à point nommé, au moment même où le secteur manufacturier était confronté à des problèmes majeurs : longs délais de développement, investissements importants liés aux moules en acier traditionnels et faible rentabilité de la production en petites séries. Le temps nécessaire au développement des prototypes, de quatre à huit semaines , et le coût des moules en acier, oscillant entre 20 000 et 50 000 dollars , constituaient des obstacles considérables au développement des inventions dans le contexte actuel.

Ce problème découle d'une mentalité conventionnelle qui a toujours freiné les progrès rapides et souvent engendré un manque de compréhension quant à la conception et aux matériaux utilisés pour la fabrication des outils modulaires. Cet article, s'appuyant sur plus de 200 cas de fabrication LS , démontrera que la solution optimale permet de résoudre ces deux problèmes. La section suivante détaillera comment réaliser des économies de coûts de 40 à 60 % et des délais de livraison de 2 à 3 semaines .

Guide de référence rapide : Services de prototypage rapide

| Section | Points clés | Solution de base |

| Introduction | Défi du marché et proposition de valeur | Résout le problème des longs délais de cycle (4 à 8 semaines) et des coûts d'outillage élevés (20 000 $ à 50 000 $) associés aux méthodes traditionnelles, permettant une itération plus rapide et plus abordable. |

| Défaillance technologique | Sélection du procédé (SLA, SLS, FDM, MJF) | Comparaison des technologies en termes de matériaux, de précision, de rapidité et de coût afin de déterminer la meilleure technologie pour le prototype, en tenant compte des attributs de ce dernier. |

| Stratégies d'outillage rapide | Pont et outillage souple | Méthodes de sécurité telles que le moulage en silicone et l'outillage en aluminium pour une production à faible coût de 50 à 10 000 unités en 2 à 3 semaines . |

| Conception pour la fabrication additive | Optimisation des coûts et des délais de fabrication (DfAM) | Tire parti de la liberté de conception : réduction du poids, intégration des composants, afin d’améliorer les performances et d’éliminer. |

| Science des matériaux | Options polymères et métaux | Guide la sélection des matériaux, des résines de conception aux thermoplastiques/métaux de qualité production, pour obtenir les propriétés mécaniques/thermiques requises. |

| Analyse d'étude de cas | Application pratique et retour sur investissement | Exemples de réduction des coûts de 40 à 60 % et de réduction du délai de livraison de plusieurs mois à quelques semaines. |

| Feuille de route de mise en œuvre | De la citation à la pièce | Cela reflète parfaitement la séquence efficace des opérations, qui commence par le conseil, puis la sélection de la technologie, ensuite l'analyse DFM , et enfin la fabrication et l'expédition. |

Nous proposons des solutions aux défis d'innovation urgents auxquels les entreprises sont confrontées. Ces défis rendent le développement de produits trop coûteux et trop lent. Grâce à l'accès aux atouts du prototypage rapide et des outils de pointe , les entreprises peuvent créer de meilleurs produits plus rapidement et à moindre coût ; c'est pourquoi l'itération est essentielle.

Pourquoi faire confiance à ce guide ? L’expérience pratique des experts de LS Manufacturing

La force de ce guide réside donc dans le fait qu'il repose sur une expérience concrète, et non sur de simples théories. LS Manufacturing , par exemple, bénéficie de plus de 15 ans d'expérience pratique en atelier, non seulement en matière de développement de prototypes , mais aussi pour surmonter les difficultés liées au prototypage rapide.

Nos procédés sont élaborés dans le strict respect des normes industrielles, en s'appuyant sur les référentiels d'organismes reconnus tels que la Society of Manufacturing Engineers (SME) et l' Environmental Protection Agency (EPA) . Cet engagement garantit que chaque prototype répond à des critères rigoureux de précision, de fiabilité et de pratiques de fabrication durables.

Avec plus de cinquante mille prototypes rapides personnalisés à notre actif, nous avons tiré des leçons de nos succès comme de quelques échecs cuisants. Chaque stratégie présentée ici a été mise au point en laboratoire par nos équipes, dans des conditions parfois difficiles, et grâce à un contrôle qualité rigoureux, afin de vous éviter les dépenses que nous avons engagées.

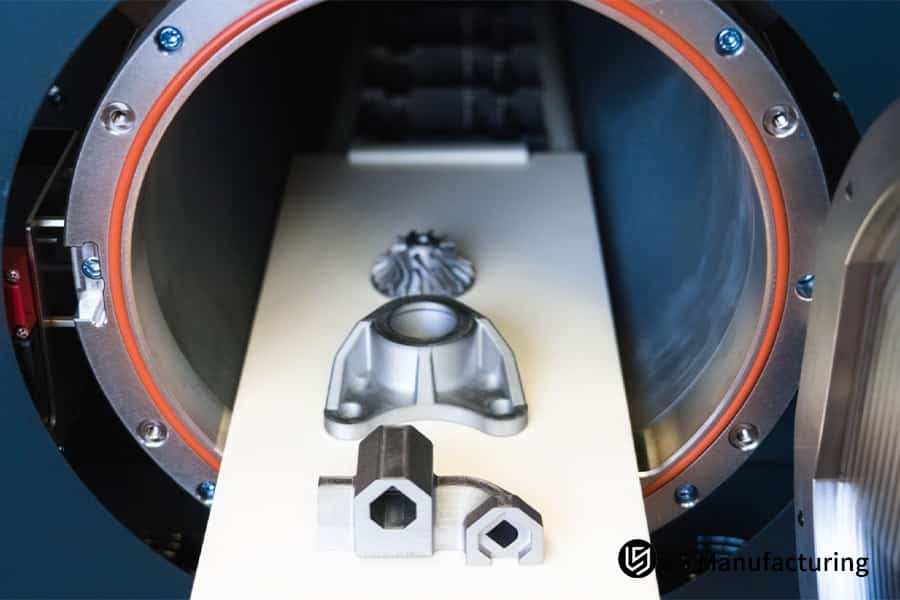

Figure 1 : Composants de précision produits par un système de fabrication additive automatisé de LS Manufacturing

Comment le prototypage rapide peut-il réduire les coûts grâce à des outils et des technologies innovants ?

L'un des principaux défis actuels en matière de prototypage rapide concerne la qualité et la quantité de la reproduction, sans les coûts et les délais liés à la production de moules en acier. À cet égard, l'innovation nécessaire pour relever ce défi repose sur l'utilisation d' alliages d'aluminium haute performance et d'une gestion thermique performante, comme indiqué ci-dessous :

Innovation en matière de matériaux : outillage en aluminium haute performance

Les moules en acier traditionnels sont coûteux et longs à fabriquer. Nous utilisons un outillage rapide et économique en aluminium 7075 de qualité aéronautique . Ce matériau, outre ses excellentes propriétés de résistance, permet un usinage à des cadences allant jusqu'à 50 000 cycles d'injection , comparables à celles de l'acier trempé au cyanure. Ces cadences seraient généralement considérées comme inacceptables et l'usinage serait beaucoup plus long et coûteux qu'avec de l'acier conventionnel.

Gestion thermique : Refroidissement conforme pour l’optimisation du temps de cycle

L'un des principaux points faibles du processus de production réside dans l'évacuation homogène de la chaleur. Nous utilisons un canal de refroidissement conforme, une structure imprimée en 3D conçue pour épouser la forme de la cavité de moulage. Ce système est bien plus efficace que les canaux de refroidissement droits percés, actuellement utilisés principalement pour accélérer le refroidissement. Il en résulte un temps de cycle d'injection optimisé de 35 secondes.

Philosophie de conception : Systèmes modulaires pour la flexibilité et la maîtrise des coûts

Afin de maîtriser les coûts d'investissement, nous appliquons une approche de conception modulaire pour le bâti et les pièces du moule. Cette conception modulaire permet la réutilisation des pièces dans différents projets et l'usinage uniquement des pièces sur mesure en fonction de la tâche, tandis que le reste du coût du moule est limité entre 8 000 et 15 000 $ , ce qui représente une économie pouvant atteindre 40 % par rapport à l'outillage en acier.

Flux de travail sans faille : faire le lien entre le développement et la production

Ce service est optimisé pour faciliter la transition du prototype à l'outillage de production . Cette approche est considérée comme optimale pour une production en série de 5 000 à 50 000 unités par an. Cette méthode réduit le cycle de développement produit standard à seulement 3 semaines pour la fabrication du premier article, tandis que les données de projets concrets démontrent une réduction de 25 % du coût par unité .

Cet article décrit une méthode technique éprouvée et performante pour résoudre le paradoxe coût-volume, applicable dès le début du processus de développement. Elle va au-delà de la simple définition de service et propose un schéma technique précis concernant la partie développable, offrant une grande flexibilité grâce au prototypage rapide , ainsi qu'un avantage concurrentiel indéniable pour les développeurs, avec un délai de réalisation extrêmement court.

Comment sélectionner la solution optimale pour des outils économiques et rapides dans différentes applications de matériaux ?

Le choix stratégique des matériaux d'outillage est fondamental pour la réussite de la production d'outillage en petites séries . Trouver le juste équilibre entre coût, durabilité et qualité des pièces finales exige une méthodologie basée sur les données. Ce guide propose un cadre concis et pratique pour associer l'acier à outils et l'aluminium à des résines polymères spécifiques, et explique comment réduire les coûts d'outillage grâce à des spécifications intelligentes.

| Polymère cible | Solution d'outillage optimale | Indicateur clé de performance | Justification et raisonnement économique |

| ABS, PC et mélanges | Aluminium 7075 avec nitruration (HRC 60-62) | 50 000 à 100 000 cycles | Coût des prototypes environ 60 % inférieur à celui de l'acier. Idéal pour le prototypage et la production en moyennes séries, où la robustesse en volume est primordiale. |

| Renforcé par des fibres de verre (par exemple, GF-Nylon) | Acier pré-trempé H13 | Plus d'un million de cycles | Indispensable pour la résistance à l'usure. Les fibres de verre abrasives dégradent prématurément l'aluminium, faisant de l'acier le seul choix rentable pour la qualité des pièces et la durée de vie des outils. |

| Haute température/Haute précision | Acier à outils P20 | Plus d'un million de cycles | Nécessaire pour la stabilité thermique, la résistance à la corrosion et une précision constante dans des environnements de production exigeants et de longue durée. |

Pour optimiser les coûts des outillages de production en petites séries, il est essentiel de prendre en compte l'abrasivité du matériau. Ainsi, pour les résines d'usage courant, l'outillage en aluminium est idéal, tandis que pour les matériaux chargés de fibres de verre, l'investissement nécessaire pour maintenir un rapport qualité-prix optimal repose sur l'utilisation d'outillages en acier H13, afin de garantir un coût maîtrisé. Il est recommandé de collaborer avec un fournisseur spécialisé en outillage rapide sur mesure pour intégrer cette approche basée sur les spécifications.

Figure 2 : Usinage de haute précision pour l'outillage prototype et la fabrication en petites séries par LS Manufacturing

Quels sont les principaux défis techniques qui se posent lors du passage d'outils du prototype à la production ?

Les exigences qui entravent une transition fluide entre le prototype et l'outillage de production sont les erreurs dimensionnelles, les défauts de production et les mauvaises pratiques de débogage. La principale méthode pour répondre à ces exigences, par le biais de l'approche de base, permet de résoudre les problèmes engendrés par les éléments suivants :

Numérisation 3D pour la validation de précision

Dans le cadre de la numérisation de notre prototype et des premiers moulages, nous utilisons des scans haute résolution des écarts de nos données tridimensionnelles. Cela nous permet d'établir une carte des écarts et de déterminer les ajustements à apporter à l'outillage de moulage lors de l'usinage CNC. Les tolérances sont systématiquement vérifiées afin de garantir la conformité du produit final, à ±0,1 mm près.

Simulation prédictive de Moldflow

Un logiciel de CAO avancé simule l'écoulement et le refroidissement du polymère afin de prédire les défauts tels que les retassures. Cette analyse nous permet d'optimiser de manière proactive l'emplacement des points d'injection et la géométrie des pièces lors de la conception de l'outillage, évitant ainsi les défauts à la source. Cette approche prédictive réduit le nombre d'essais de moules, ce qui engendre des économies importantes et permet une production d'outillage rapide .

Refroidissement conforme pour la stabilité

De plus, nous intégrons l'utilisation de canaux de refroidissement conformes grâce à des techniques d'impression 3D qui épousent les contours des cavités du moule. Cette méthode de refroidissement des moules contribue à réduire les déformations des pièces pendant le processus de refroidissement. Le contrôle du processus souligne l'importance de l'utilisation d' outillage de pont pour les prototypes .

En éliminant le risque de passage à l'échelle de la production grâce à l'intégration de la métrologie de précision, de la simulation et de la gestion thermique, elle facilite une méthode fiable et maîtrisée pour transférer des conceptions complexes vers une production en série robuste.

Comment l'outillage pour petites séries peut-il permettre des avancées économiques majeures grâce à l'innovation des procédés ?

La viabilité économique de l'outillage pour la production de petites séries ( entre 500 et 5 000 unités) ne peut être atteinte en s'appuyant uniquement sur la production classique en grande série. Le principal défi de la production en grande série réside dans l'optimisation du coût d'investissement initial de l'outillage et la maîtrise des coûts unitaires. L'approche présentée ci-dessous, suivant une structure éprouvée, vise à développer un outillage rapide et économique, intégrant des innovations.

| Stratégie | Méthode de mise en œuvre | Impact sur la performance clé |

| Standardisation de la plateforme d'outillage | Utilisation de moules standardisés et de composants modulaires. | Réduit jusqu'à 40 % les coûts d'usinage sur mesure, diminuant ainsi considérablement les délais et les coûts initiaux. |

| Optimisation de la gestion thermique | Utilisation de systèmes à canaux chauds à vannes minimisées. | Cela réduit directement les déchets de matière première de 15 % à moins de 3 % . |

| Amélioration de surface | Grâce à l'utilisation de procédés de finition de surface haut de gamme tels que le chromage. | Cela a permis de prolonger la durée de vie de l'outil de plus de 30 % lors de l'utilisation d'un matériau abrasif. |

L'efficacité économique de l'outillage de fabrication à la demande est obtenue grâce à la standardisation des plateformes pour réduire les coûts initiaux, l'intégration de canaux chauds pour limiter les déchets et l'application d'un traitement de surface pour prolonger la durée de vie des outils. Cette approche intégrée permet une réduction du coût par pièce supérieure à 25 % par rapport à l'outillage externalisé standard, offrant ainsi une solution techniquement robuste pour une production compétitive à forte valeur ajoutée en petites séries .

Quelles sont cinq stratégies pratiques pour réduire les coûts d'outillage ?

Le procédé technique ci-dessous permet de réduire considérablement le coût élevé des moules d'injection nécessaires à une production compétitive . Ce procédé contribue à maîtriser les coûts associés aux moules d'injection en les diminuant de manière significative. Les stratégies mises en œuvre sont les suivantes :

- Conception stratégique pour la fabrication (DFM) : des principes de conception rigoureux, fondés sur des données probantes, permettent de s’attaquer de front aux défauts liés aux moules et à la surconsommation de matériaux. Les principaux enseignements sont : maximiser l’épaisseur à 2,5-3 mm , réduire la consommation globale de matériaux de 15 % et appliquer des angles de dépouille d’au moins 1° sur toutes les surfaces verticales afin de garantir un démoulage réussi et de minimiser la résistance à l’écoulement. L’importance accordée à la DFM restera un élément fondamental de notre approche visant à réduire les coûts d’outillage .

- Consolidation avancée de la structure du moule : Nous prévoyons d'intégrer des mécanismes de coulissement directement dans la structure du moule afin d'optimiser l'assemblage en réduisant le nombre de pièces à assembler. Dans le cas des contre-dépouilles, au lieu d'utiliser des pièces assemblées, nous prévoyons d'usiner les blocs du moule avec ces mécanismes. Cette consolidation, gérée par un fournisseur d'outillage rapide sur mesure, réduit les temps d'usinage et d'ajustement de 30 % et prolonge la durée de vie du moule en améliorant son intégrité structurelle.

- Standardisation des matériaux et des composants : Nous remplaçons l’acier haute résistance importé par de l’ acier pré-trempé (P20/PX5) . Cela permet de réaliser une économie de 40 % sur le coût des matériaux, sans compromettre la dureté. Enfin, nous utilisons le système d’éjection fourni par notre service de gestion des stocks. Ce système permettra à l’entreprise de réduire son délai de livraison de 5 jours . Cette réduction sera facilitée par les services de prototypage rapide que nous proposons.

Cette approche de conception structurée, avec une conception optimisée et une architecture d'outillage intégrée, démontre un haut niveau d'ingénierie des coûts, témoignant d'une expertise pointue en matière de fabricabilité. Ce rapport constitue un véritable plan directeur, mettant l'accent sur les solutions techniques permettant d'optimiser les coûts et les délais grâce au procédé de moulage par injection.

Figure 3 : Outillage sur mesure pour les productions à la demande et en petites séries par LS Manufacturing

Quel rôle jouent les outils de pontage dans le contrôle des risques lors de la validation de prototypes ?

Dans le contexte actuel, la stratégie de gestion des risques proposant l'utilisation d' outillage de transition pour les prototypes constituerait un atout majeur pour combler le fossé existant lors de la transition entre le prototypage et la production en série. Le risque lié au coût élevé des investissements dans l'outillage en acier avant la conception finale et la validation de l'acceptation par le marché serait géré comme suit :

- Réduction des risques liés à la validation des matériaux et des procédés à grande échelle : Afin de produire plus de 5 000 composants fonctionnels en moins de trois semaines, nous utiliserions des outillages de transition pour les prototypes , généralement des prototypes en aluminium usinés CNC . Cette approche permettrait une validation très poussée à des volumes proches de la production, démontrant ainsi les performances, la compatibilité d’assemblage et l’acceptation par le marché avant le choix des outillages définitifs. On éviterait ainsi un investissement initial potentiellement coûteux de 50 000 $ dans des équipements.

- Accélération des itérations de conception pour la validation en vue de la production : contrairement à l’impression 3D, les outils de pontage produisent immédiatement des composants en polymères véritables et contribuent à 85 % de la mécanique globale. Cette solution d’outillage à cycle de vie rapide permet une analyse à grande échelle de la position des points d’injection, du refroidissement et de l’ordre d’éjection. Tout défaut de retrait ou de déformation est identifié et corrigé au niveau de l’outil en aluminium, et sa conception est directement reproduite dans le moule final en acier.

- Faciliter une transition fluide et étayée par les données : La valeur ajoutée réside dans la création d’un processus à faible risque et fondé sur les données. En servant d’intermédiaire fonctionnel et économique, cette stratégie de prototypage et d’outillage de production génère des données de performance concluantes. Ces preuves empiriques étayent la décision relative à l’outillage de production en acier, garantissant ainsi que l’investissement final repose sur la fonctionnalité et la fabricabilité vérifiées des pièces.

Ceci reflète l'approche méthodologique adoptée pour minimiser les risques financiers et techniques susceptibles d'apparaître lors du développement produit. Cette approche apporte un élément supplémentaire à l'entreprise, validant ainsi l'analyse menée en vue d'une production rapide et justifiant les investissements finaux réalisés grâce à l'optimisation.

Quelles innovations en matière de processus de fabrication sont nécessaires pour soutenir une livraison rapide ?

Les calendriers compressés ne peuvent pas résoudre les problèmes, mais seulement améliorer les innovations fondamentales qui doivent être mises en œuvre dans l'exécution de la fabrication pour permettre des délais de livraison plus courts. Ce rapport décrit un niveau d'ajustement technique qui permet d'obtenir un niveau de fiabilité et de précision de livraison des outils dans des délais très courts de 21 jours , comme indiqué ci-dessous :

Exécution de la fabrication numérique avancée

Pour la machine d'usinage CNC 5 axes , la stratégie est également parallèle : les bases de moules, les cavités et les noyaux sont usinés simultanément sur les bancs de machines. Ceci permet de réduire le temps d'usinage des noyaux à seulement 5 à 7 jours , en éliminant les goulots d'étranglement. Pour la finition des détails critiques définis lors du réglage, la précision du processus reste de ±0,02 mm , sans réalignement, un atout essentiel pour une production d'outillage rapide.

Processus de validation intégrés et simultanés

La validation des moules n'est pas une étape finale, mais un processus intégré et continu visant à prévenir les retards. Nous proposons un service d'essais de moules disponible 24h/24 dans un site dédié, et les tests débutent immédiatement. Les paramètres de fabrication sont optimisés sur les premiers articles, et les dimensions critiques sont vérifiées statistiquement afin d'atteindre un Cpk ≥ 1,67 avant la sortie de la presse d'essai.

Infrastructure numérique agile et logistique

La réduction des délais de production repose sur un flux numérique fluide. Nous utilisons des plateformes de fabrication à la demande , basées sur le cloud, pour accélérer la collaboration et les validations et ainsi éviter les retards. Ce fil numérique, de la conception à la programmation, permet de réaliser la pièce en un temps record de 21 jours – une capacité développée et validée grâce à notre processus de prototypage rapide .

Cette approche démontre que des délais d'exécution rapides sont le fruit du traitement parallèle, de l'intégration de la validation et de l'agilité numérique. Elle apporte un avantage concurrentiel au problème récurrent de l'imprécision inhérente aux délais d'exécution rapides.

Figure 4 : Outillage rapide personnalisé et prototypes multicolores présentés par LS Manufacturing

Comment les outils de fabrication à la demande parviennent-ils à un équilibre entre flexibilité et maîtrise des coûts ?

La flexibilité de production, qui repose sur un compromis technologique permettant de maîtriser les coûts lors de la production en petites séries, est essentielle. S'ensuit la description technique du système, qui utilise une approche de gestion des outils basée sur les données ; sa stratégie globale sera ainsi exposée.

Gestion proactive de la santé et du cycle de vie des outils

Notre plateforme de surveillance en nuage suit en temps réel les indicateurs de performance des outillages, tels que le nombre de cycles et la force d'injection . Grâce à ces données, notre algorithme prédictif génère des alertes de maintenance deux semaines à l'avance en s'appuyant sur l'historique d'usure, évitant ainsi les arrêts imprévus. Ce système est essentiel à notre modèle d'outillage de production à la demande , optimisant l'utilisation et la durée de vie des équipements.

Production agile pour petits lots économiques

Les cellules de production modulaires, flexibles et économiques permettent d'atteindre un objectif majeur. Les bases de moules sont standardisées, des inserts interchangeables sont utilisés et le changement de moule s'effectue en moins de 4 heures pour différents produits. Cette agilité modifie la structure des coûts, permettant d'amortir l'investissement en outillage sur de nombreuses commandes et d'atteindre un coût unitaire de 1,5 à 3,0 dollars pour des quantités aussi faibles que 500 unités .

Flux de travail numérique-physique intégré

Ce processus repose sur le concept de fil numérique. Dès la validation de la commande par le client, la production automatisée des outils et la planification des processus se déclenchent. En tant que fournisseur d'outillage rapide sur mesure , nous associons ce concept à des cellules physiques flexibles afin de proposer une solution d'outillage pour les petites séries, répondant ainsi aux besoins réels du marché sans immobiliser de lignes de production.

Il s'agit d'une approche hautement intégrée, comprenant l'analyse prédictive, la conception des cellules et la gestion numérique du flux de production. Cette base solide permettrait d'atteindre le double objectif de rentabilité et de réactivité. Elle apporterait la solution répondant aux exigences économiques fondamentales d'une production diversifiée.

Division des dispositifs médicaux de LS Manufacturing : Projet de prototypage rapide pour les boîtiers de pompes à insuline

Le secteur de la santé, notamment en ce qui concerne les dispositifs médicaux, s'appuie sur le prototypage rapide . L'exemple mentionné ci-dessus décrit comment LS Manufacturing a aidé un client à résoudre les difficultés de moulage par injection d'une pièce essentielle – le boîtier d'une pompe à insuline – grâce à des solutions d'outillage rapide .

Défi du client

Le client exigeait un boîtier de pompe à insuline en polycarbonate de qualité médicale, certifié ISO 13485. Ce composant présentait une paroi extrêmement fine de seulement 1,2 mm d'épaisseur, nécessitant une fabrication de haute précision. L'outillage proposé par le fabricant d'outillage en acier affichait un délai de livraison de huit semaines et un prix de 40 000 $ , ce qui compromettait le calendrier de l'essai clinique.

Solution de fabrication LS

Un moule et un outillage rapides à une ou deux cavités ont été développés et fabriqués en aluminium de qualité et dotés d'un système de refroidissement conforme, permettant un temps de cycle de 30 secondes . Le moulage par injection assistée par gaz a été réalisé avec une grande précision afin d'éviter tout retrait de matière sur la paroi et de garantir la biocompatibilité de la finition de surface du boîtier.

Résultats et valeur

La transition vers la production des premières pièces a duré 18 jours et le coût total de l'outillage final s'est élevé à 15 000 $ . L'objectif d'une qualité homogène des pièces, avec un rendement de première passe de 99,8 %, a été atteint. Le processus de vérification clinique du client a été raccourci de quatre semaines, un délai sans précédent, afin de finaliser l'outillage de production permettant de fabriquer 100 000 unités par an .

À titre d'exemple de ce que nous faisons bien chez LS Manufacturing avec des projets à haut risque, cet exemple particulier montre comment nous avons utilisé des techniques d'outillage rapide et agressives sur notre projet avec notre client afin de garantir que notre client atteigne la conception prête pour la production dans les délais impartis pour le développement de son produit, grâce à notre expertise à grande vitesse, issue de l'industrie médicale.

Si votre projet est soumis à des contraintes de temps et nécessite un soutien professionnel et rapide en matière de prototypage, nous vous fournirons une solution efficace.

Comment évaluer les capacités globales et la fiabilité des fournisseurs d'outils de prototypage rapide ?

Le choix d'un partenaire efficace et fiable pour la réalisation d'outillages critiques demeure une décision d'une complexité cruciale. Ce rapport vise à démontrer qu'au-delà des paramètres généraux, il est indispensable de prendre en compte certains critères pour sélectionner les partenaires qui garantiront le succès de ce projet. Les paramètres de sélection des partenaires sont énumérés ci-dessous :

- Documentation vérifiable des processus et du système qualité : Nous facilitons l’évaluation en partageant notre manuel qualité et nos documents de contrôle des processus, certifiés ISO 9001:2015 . Nous permettons également à nos clients d’examiner nos processus de contrôle de la conception, d’actions correctives et de traçabilité. Même pour les services de prototypage rapide , nous fournissons des rapports d’inspection du premier article et une validation des processus, attestant de la continuité de notre production.

- Capacités techniques et garanties de livraison : La présence de garanties de performance doit être assurée. Un bon fournisseur doit fournir des garanties écrites sur la durée de vie des outillages, par exemple ≥ 50 000 cycles pour les moules de production en aluminium, ainsi que des garanties sur les matériaux. Le contrôle de la pièce par une machine à mesurer tridimensionnelle (MMT) interne doit garantir une précision de ± 0,02 mm .

- Analyse transparente et validation basée sur les données : une fiabilité réelle est démontrée de manière proactive. Nous fournissons à nos clients des rapports d'analyse de moules, tels que des simulations d'uniformité des lignes de refroidissement, afin de prévoir et de prévenir les déformations. Cette collaboration technique, caractéristique d'un véritable fournisseur d'outillage rapide sur mesure , transforme l'outillage, d'un achat opaque, en un actif co-conçu et prévisible, garantissant performance et rentabilité .

Ce cadre propose une méthodologie compétitive d'évaluation des fournisseurs, fondée sur des données empiriques et des indicateurs de performance garantis. Il démontre que la véritable compétence se définit non par des affirmations, mais par des processus transparents, des résultats techniques vérifiables et une approche collaborative et axée sur les données pour parvenir à des solutions de prototypage rapide et fiable.

FAQ

1. Quelles sont les principales différences de coûts entre le prototypage rapide et l'outillage de production en série ?

Les principales différences résident dans le matériau (aluminium contre acier) et le nombre de cycles ( 50 000 contre 1 000 000 ). Le coût par rapport au moule en aluminium est de 60 % pour les vérifications en petites séries.

2. Comment puis-je évaluer si la qualité des produits issus de l'outillage rapide répond aux normes ?

Ces objectifs peuvent être atteints grâce à l'inspection dimensionnelle, l'analyse des matériaux et la vérification de la durée de vie. LS Manufacturing fournit également un rapport d'inspection complet du premier article.

3. Quelle est la quantité minimale de commande (MOQ) typique ?

La quantité minimale de commande pour l'outillage rapide peut être aussi basse que 500 pièces , selon la taille et le matériau de la pièce. Une tarification dégressive est disponible.

4. Quelles options de livraison express sont disponibles pour une livraison urgente ?

Les services proposés incluent l'ingénierie parallèle, la conception simplifiée et les moules standard. LS Manufacturing offre également une livraison express, avec des délais pouvant atteindre 15 jours .

5. Comment la qualité du moulage est-elle assurée pour les pièces structurelles complexes ?

L'analyse Moldflow permet d'optimiser les systèmes d'alimentation et de refroidissement. Pour les pièces complexes, LS Manufacturing a ainsi porté son taux de production à 99,5 %.

6. Quel est le délai de réponse pour l'entretien et la réparation des moisissures ?

Une assistance technique est disponible et les problèmes courants sont résolus sous 48 heures . La garantie de réparations gratuites couvre toute la durée de vie du moule.

7. Comment la propriété intellectuelle en matière de design est-elle protégée ?

La sécurité est assurée par la certification ISO 27001 , grâce à des accords de confidentialité, des zones de production sécurisées et une transmission de données cryptée.

8. Comment puis-je obtenir un devis précis pour l'outillage rapide ?

Les fichiers 3D, les besoins en matériaux, la consommation annuelle et les caractéristiques de surface seront fournis. Un devis vous sera remis par LS Manufacturing sous deux heures .

Résumé

Le développement rapide d'outillage scientifique contribue à améliorer les résultats du développement rapide de prototypes , l'introduction du produit final sur le marché et le processus combinant le développement de prototypes et la production en série.

Pour bénéficier de solutions d'outillage rapide sur mesure ou d'une analyse DFM gratuite , il vous suffit de soumettre vos conceptions et de recevoir des suggestions d'optimisation de processus et des devis d'experts sous 24 heures . Contactez dès aujourd'hui l'équipe technique de LS Manufacturing pour optimiser vos conceptions et tirer le meilleur parti de votre projet.

Soumettez dès maintenant vos fichiers de conception pour recevoir une solution de prototypage rapide personnalisée et un devis précis, et accélérez la réalisation de vos idées créatives !

📞Tél. : +86 185 6675 9667

📧 Courriel : info@longshengmfg.com

🌐Site web : https://lsrpf.com/

Clause de non-responsabilité

Le contenu de cette page est fourni à titre informatif uniquement. Services de LS Manufacturing. Aucune déclaration ni garantie, expresse ou implicite, n'est donnée quant à l'exactitude, l'exhaustivité ou la validité des informations. Il ne faut pas en déduire qu'un fournisseur ou fabricant tiers fournira, par l'intermédiaire du réseau LS Manufacturing, les paramètres de performance, les tolérances géométriques, les caractéristiques de conception spécifiques, la qualité et le type des matériaux ou la qualité de la main-d'œuvre. Ces informations relèvent de la responsabilité de l'acheteur. Demande de devis pour des pièces . Veuillez préciser vos exigences concernant ces sections. Contactez-nous pour plus d'informations .

Équipe de fabrication LS

LS Manufacturing est une entreprise leader du secteur , spécialisée dans les solutions de fabrication sur mesure. Forte de plus de 20 ans d'expérience et de plus de 5 000 clients, elle se concentre sur l'usinage CNC de haute précision, la fabrication de tôlerie , l'impression 3D , le moulage par injection , l'emboutissage et d'autres services de fabrication intégrés.

Notre usine est équipée de plus de 100 centres d'usinage 5 axes de pointe, certifiés ISO 9001:2015. Nous fournissons des solutions de fabrication rapides, efficaces et de haute qualité à des clients dans plus de 150 pays à travers le monde. Qu'il s'agisse de petites séries ou de personnalisations à grande échelle, nous répondons à vos besoins avec une livraison express sous 24 heures. Choisir LS Manufacturing, c'est choisir l'efficacité, la qualité et le professionnalisme.

Pour en savoir plus, visitez notre site web : www.lsrpf.com .