La plupart des dispositifs médicaux sont confrontés à de nombreux défis lors du processus d'innovation, notamment des cycles de R&D longs, des coûts de développement élevés et des exigences réglementaires complexes. De nombreuses solutions prometteuses échouent en raison des inefficacités et de la lenteur des itérations des méthodes traditionnelles, ce qui entraîne la perte d'opportunités de marché importantes.

Aujourd'hui, la capacité à transformer rapidement et précisément les idées en prototypes de haute qualité , soumis à des tests rigoureux et à l'approbation réglementaire, est devenue un facteur déterminant du succès ou de l'échec de l'innovation. En intégrant des procédés de fabrication avancés, une expertise en science des matériaux et des systèmes de qualité pour dispositifs médicaux, LS Manufacturing crée pour ses clients un processus accéléré, du concept au produit, réduisant ainsi le délai de mise sur le marché de plus de 40 % et maîtrisant significativement les coûts de développement.

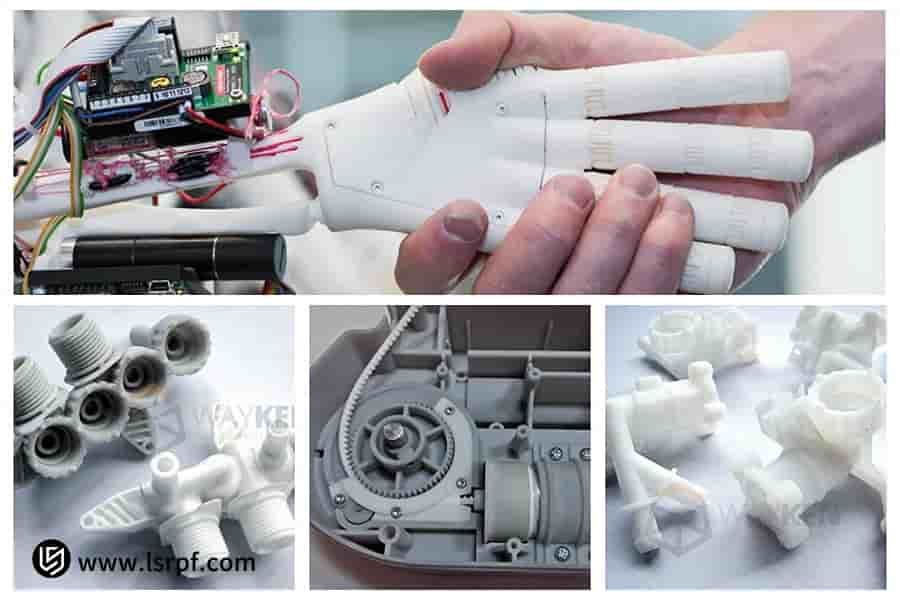

Figure 1 : Solutions de prototypage rapide et d’innovation pour dispositifs médicaux par LS Manufacturing

Tableau de référence rapide pour le prototypage rapide de dispositifs médicaux

| Dimensions fondamentales | Description du contenu clé |

| Objectifs principaux | Accélérer l'itération de conception, réduire les coûts et les risques de développement et fournir des preuves physiques de haute qualité pour les essais cliniques et l'approbation réglementaire. |

| Technologies clés | Elle inclut un large éventail de technologies de pointe telles que l'impression 3D ( SLA, SLS, FDM ), le moulage en silicone, l'usinage CNC rapide et le moulage par injection sous vide. |

| Sélection des matériaux | Des résines photosensibles de qualité médicale, du silicone, de l'ABS, du PC, du PEEK, du PMMA, etc., sont fournis pour simuler la compatibilité mécanique et biologique du produit final. |

| Valeurs clés | Il réduit considérablement le cycle de R&D (jusqu'à plus de 40 %) , permet des tests précoces de fonctionnalité, d'assemblage et d'ergonomie, et contribue à maîtriser les coûts totaux du projet. |

| Considérations relatives à la qualité | Il doit respecter scrupuleusement les spécifications de conception, en mettant l'accent sur la précision dimensionnelle, la qualité de surface, la résistance mécanique et la compatibilité avec les méthodes de stérilisation. |

| Soutien réglementaire | Les prototypes peuvent être utilisés pour créer des dossiers d'historique de conception, appuyer les études de faisabilité et fournir des données préliminaires en vue d'un enregistrement officiel. |

| Étapes applicables | S'applique tout au long du processus de mise en production, de la preuve de concept et de la conception détaillée à la conversion de la conception avant le gel de la conception (prototype manuel). |

Le prototypage rapide et systématique ne se limite plus à la simple modélisation ; il constitue un élément stratégique profondément intégré au processus de développement des dispositifs médicaux. En réalisant rapidement des prototypes physiques , il fournit des données essentielles pour étayer les décisions de conception et combler efficacement l’écart entre les produits innovants et conformes, agissant ainsi comme un accélérateur de commercialisation des innovations.

Pourquoi faire confiance à ce guide ? L’expérience pratique des experts de LS Manufacturing

La fiabilité de ce guide repose sur l'expertise systématisée développée par LS Manufacturing en matière de prototypage rapide de dispositifs médicaux. Notre équipe d'ingénieurs, spécialisée dans la conception, le développement et la production de dispositifs médicaux, bénéficie d'une longue expérience de collaboration avec les plus grandes entreprises mondiales du secteur, ce qui nous permet de formuler des recommandations pertinentes en matière de fabricabilité, de testabilité et de conformité finale.

Cette capacité systématique, qui intègre étroitement les connaissances en ingénierie aux réglementations médicales, nous permet de fournir non seulement des prototypes, mais aussi des étapes fondamentales essentielles à la réussite de la production en série.

LS Manufacturing a aidé ses clients à réaliser en deux semaines de multiples itérations fonctionnelles d'instruments chirurgicaux parmi les plus complexes, qui ont ensuite passé avec succès les essais sur les animaux. Nous avons créé des prototypes pour des clients du secteur des dispositifs médicaux actifs, répondant aux exigences de précision structurelle, d'étanchéité et même de tests de biocompatibilité, afin d'accélérer l'obtention des autorisations cliniques.

Ces réussites dans les domaines de l'orthopédie, de la dentisterie, de la cardiologie et des dispositifs de diagnostic nous ont permis de bien comprendre les besoins spécifiques et les risques potentiels liés au prototypage de différents produits. Ainsi, nous partageons non seulement des technologies, mais aussi une expérience précieuse tirée d'innombrables cas pratiques – une expérience qui permet d'éviter les écueils et d'améliorer l'efficacité.

Figure 2 : Prototype de dispositif médical économique conforme aux normes de la FDA

Comment éviter des coûts de modification élevés ultérieurement grâce à une vérification précoce de la conception ?

Dans le processus de développement des dispositifs médicaux, une règle largement admise est celle du « multiplié par dix » : le coût de la détection et de la correction d’un problème lors de la conception peut être multiplié par dix lors de la construction du prototype. Si le problème persiste jusqu’à la production en série, voire jusqu’aux essais cliniques, les coûts de correction augmentent de façon exponentielle.

Par conséquent, la méthode la plus rentable pour maîtriser le risque global consiste en une validation approfondie dès les premières étapes de la conception. Des validations clés peuvent être réalisées avant d'investir dans des moules coûteux et la production, grâce à un prototypage rapide et systématique des dispositifs médicaux.

1. Validation structurelle et fonctionnelle :

L'utilisation de prototypes médicaux économiques permet aux équipes d'obtenir rapidement des prototypes physiques pour l'assemblage final, les tests de mouvement et les démonstrations fonctionnelles de base de leur concept. Ceci permet de déceler efficacement les défauts de conception, les interférences ou les choix de matériaux inappropriés, évitant ainsi des modifications ultérieures importantes, voire des pertes liées à la mise au rebut des moules.

2. Retour d'information sur l'ergonomie et l'expérience utilisateur :

Ce qui paraît parfait à l'écran peut s'avérer moins convivial une fois en service. Les prototypes tactiles haute fidélité permettent aux utilisateurs finaux, médecins et infirmières, de fournir un retour d'information précoce qui optimisera l'interface homme-machine du produit, favorisant ainsi son acceptation sur le marché et son intérêt clinique.

À cet égard, investir dans le prototypage rapide et la validation de la conception dès les premières étapes constitue une approche de gestion des risques très rentable. Détecter et corriger les problèmes au plus tôt permet d'éviter des coûts de modification importants et des retards qui pourraient survenir ultérieurement. Cet investissement est donc judicieux pour garantir le bon déroulement du projet et la réussite de son lancement sur le marché.

Comment le prototypage multi-matériaux accélère-t-il les tests fonctionnels des produits ?

Une grande partie des produits en développement de dispositifs médicaux repose fortement sur la fonctionnalité de combinaisons de matériaux. Les prototypes traditionnels monomatériaux échouent souvent à simuler les conditions réelles, tandis que les technologies avancées comme l'impression 3D de qualité médicale et le prototypage rapide permettent la fabrication de prototypes de test fonctionnels aux propriétés différentes, tels que des composants flexibles et rigides, des matériaux transparents ou non transparents, qui révolutionnent la validation en phase précoce.

1. La simulation en conditions réelles génère des données fiables :

Grâce à l'utilisation de technologies d'intégration multi-matériaux, il est possible de créer des prototypes fonctionnels dotés de structures complexes telles que des joints d'étanchéité souples, des coques rigides ou des charnières flexibles. Les ingénieurs peuvent ainsi réaliser des tests de simulation quasi réalistes en laboratoire, notamment pour évaluer la compliance des cathéters et l'étanchéité des valves à l'ouverture et à la fermeture, obtenant ainsi de précieuses données de tests fonctionnels préliminaires et réduisant considérablement le recours à la production pilote ultérieure.

2. Sélection précise des matériaux, minimisation des risques cliniques :

LS Manufacturing produit une vaste gamme de matériaux d'impression 3D biocompatibles et de qualité médicale. Grâce à l'utilisation de matériaux sûrs, les clients peuvent réaliser des prototypes dès les premières étapes de développement afin de tester non seulement les propriétés mécaniques, mais aussi d'effectuer des évaluations préliminaires de compatibilité chimique et de tolérance à la stérilisation. Cette sélection et validation avancées des matériaux permettent d'identifier efficacement les risques potentiels, garantissant ainsi la biosécurité du produit et raccourcissant les cycles d'approbation ultérieurs.

Le prototypage multi-matériaux améliore considérablement les tests fonctionnels. L'optimisation itérative à l'aide de prototypes physiques haute fidélité raccourcit significativement le cycle « conception-test-modification », accélérant ainsi le processus global de maturation du produit et réduisant le coût et le risque de modifications majeures dues à des défauts de matériaux ou de conception ultérieurs.

Quelles sont les considérations importantes pour les prototypes qui répondent aux exigences de soumission à la FDA ?

La création de prototypes destinés à être soumis à la FDA implique bien plus que la simple obtention d'une forme et d'une fonction satisfaisantes ; il s'agit en réalité de satisfaire à des exigences réglementaires très strictes, car le prototype lui-même doit servir de preuve scientifique fiable et traçable étayant les affirmations relatives à la sécurité et à l'efficacité de la conception.Cela implique que l'ensemble du processus de fabrication soit réalisé dans le cadre d'un système de qualité rigoureux.

1. Conformité des matériaux et des procédés :

Les matériaux sélectionnés doivent posséder des certifications de biocompatibilité claires, telles que la norme USP classe VI, et leurs méthodes de traitement, telles que l'impression 3D de qualité médicale , doivent être validées afin de garantir que les propriétés mécaniques, la précision dimensionnelle et la cohérence d'un lot à l'autre du prototype répondent aux normes établies et satisfont à l'exigence de base en matière de fiabilité des données exigée par les exigences réglementaires.

2. Traçabilité complète du processus :

Des documents de conception aux numéros de lots de matériaux, en passant par les paramètres de traitement et les enregistrements post-traitement, la traçabilité complète de l'ensemble de la chaîne de fabrication doit être assurée. Le système qualité constitue le fondement permettant de garantir la traçabilité de tous les prototypes, de reproduire fidèlement le processus de fabrication en application et de répondre aux demandes des organismes de contrôle.

3. Assistance complète en matière de documentation technique :

LS Manufacturing fournit non seulement des prototypes physiques, mais aussi un ensemble de documents techniques, incluant les certificats de certification des matériaux, les rapports de validation des procédés et les données d'essais. Ces éléments s'intègrent parfaitement à votre dossier de conception et constituent une preuve solide de la validité du prototype présenté à la FDA.

En substance, la fabrication de prototypes conformes aux normes de la FDA fait progresser le concept de gestion de la qualité de la production dès le début du processus de R&D.

En utilisant des processus standardisés pour garantir la conformité à un système qualité, l'authenticité des données prototypes, la traçabilité et la fiabilité des résultats, nous pouvons répondre efficacement aux exigences réglementaires strictes du processus de demande et réduire considérablement le risque de retards d'examen dus à une documentation incomplète.

Figure 3 : Processus de prototypage médical accéléré pour une mise sur le marché plus rapide

Comment le système ISO 13485 garantit-il la constance de la qualité de la production de prototypes ?

Dans le domaine de la R&D des dispositifs médicaux , les prototypes constituent la base de la validation de la conception. La production de prototypes conformes à la norme ISO 13485 ne se limite pas à la fabrication de modèles ; elle s’inscrit dans un système de management de la qualité reconnu internationalement. Son objectif fondamental est de garantir une qualité constante, du premier prototype au lot final, en fournissant des données fiables pour les demandes réglementaires et l’évolution de la production. Cet objectif sera atteint grâce à un contrôle continu des processus.

| Éléments fondamentaux du système qualité | Leur rôle particulier dans la mise en œuvre et l'assurance qualité de la fabrication de prototypes |

| Contrôle de la conception et gestion des documents | Standardiser les processus de saisie des données de conception et de contrôle des modifications afin de garantir que les prototypes reflètent bien l'intention de conception et d'éviter les erreurs de version. |

| Contrôle et vérification des processus | Standardisation des matériaux, des équipements et des procédés afin de garantir la cohérence et la reproductibilité des performances des prototypes au sein de différents lots. |

| Tenue de registres et traçabilité | Des enregistrements complets sont conservés concernant le numéro de lot des matériaux et les paramètres de processus afin d'assurer une traçabilité complète du début à la fin, garantissant ainsi la fiabilité des données et l'analyse des écarts. |

L'intégration de la norme ISO 13485 au prototypage systématise les activités de fabrication grâce à un contrôle standardisé des processus. Ceci garantit une qualité constante et fait des données du prototype des preuves fiables pour étayer les demandes d'essais cliniques et la transition vers la production en série.

Quelle est la stratégie de production rapide pour les échantillons d'essais cliniques en petits lots ?

La recherche clinique est une étape cruciale pour les dispositifs médicaux, permettant de vérifier leur sécurité et leurs performances. La demande d'échantillons cliniques présente des caractéristiques spécifiques : une quantité modérée, généralement de quelques dizaines à quelques centaines d'unités ; une qualité très homogène avec le produit final ; et une extrême sensibilité au facteur temps. Les moules de production de masse traditionnels sont coûteux et leur fabrication est longue. Par conséquent, les stratégies innovantes de production en petits lots constituent la meilleure solution pour une livraison rapide dans ce contexte.

1. Utilisation de la fabrication rapide de moules et de la technologie de fabrication hybride :

Contrairement aux moules de production de masse tout acier, longs et coûteux à fabriquer, les moules rapides sont réalisés à partir de matériaux tels que les alliages d'aluminium ou l'acier doux, associés à des procédés de moulage par injection performants. Cette solution permet de produire en quelques semaines des centaines d'échantillons cliniques de haute qualité, dont les propriétés physiques et les matériaux sont parfaitement conformes au produit final, pour un coût bien inférieur à celui de la fabrication de moules traditionnels. Il s'agit d'un moyen essentiel d'assurer une production rapide et économique.

2. Stabilité du processus garantie par un système qualité :

L'ensemble du processus de fabrication, de la certification des matériaux et de la vérification des paramètres de fabrication jusqu'au contrôle final , est soumis au système qualité rigoureux ISO 13485 afin de garantir une excellente constance de la qualité pour chaque lot d'échantillons cliniques. La documentation technique complète fournie peut être utilisée directement pour les demandes d'autorisation d'essais cliniques, fournissant des données de procédé fiables pour la production à grande échelle ultérieure.

En intégrantdes procédés de pointe comme le prototypage rapide à un système qualité rigoureux, nous offrons à nos clients une solution rapide pour la production de petits lots de dispositifs médicaux. Cette approche répond précisément aux exigences de rapidité, de qualité et de coût de la phase clinique en garantissant une livraison rapide d'échantillons cliniques de qualité, et en raccourcissant considérablement le processus de recherche clinique et de mise sur le marché.

Comment LS Manufacturing parvient-elle à réduire de 6 mois le délai de mise sur le marché des instruments chirurgicaux ?

La validation de la conception est cruciale pour les instruments chirurgicaux mini-invasifs en raison de leurs structures mécaniques complexes et de leurs exigences de performance rigoureuses. Une itération rapide est essentielle pour réduire considérablement le délai de mise sur le marché. L'étude de cas suivante illustre comment LS Manufacturing aide ses clients à acquérir un avantage concurrentiel grâce à l'intégration technologique.

1. Défi du client :

Une entreprise d'instruments médicaux a développé des forceps chirurgicaux laparoscopiques innovants qui ont subi plusieurs modifications structurelles critiques afin d'optimiser la force de fermeture des mâchoires et l'efficacité de la transmission. Chaque cycle de validation de conception étant traditionnellement sous-traité pour l'usinage, il fallait compter 4 à 6 semaines, ce qui ralentissait considérablement le processus et augmentait tellement le coût unitaire que l'équipe n'a pas osé poursuivre les itérations, bloquant ainsi le projet.

2. Solution de fabrication LS :

Nous avons rapidement constitué une équipe d'ingénieurs et adopté une stratégie combinée pour différents objectifs de validation : la structure plastique centrale a été réalisée par impression 3D de haute précision de qualité médicale, avec une technologie SLA permettant d'obtenir des échantillons en 24 à 48 heures ; l'impression 3D métal a été utilisée pour les composants de transmission métalliques critiques afin de réduire le cycle d'itération à une semaine. Une fois la conception finalisée, le prototypage rapide des moules en aluminium a été immédiatement lancé, parallèlement à la production en série de prototypes fonctionnels. Le cycle de vérification pour chaque modification a ainsi été systématiquement réduit à une semaine.

3. Résultats et valeur :

Grâce à un processus d'itération rapide et efficace, le cycle de développement total du produit a été ramené de 18 à 12 mois, avec une réduction de 35 % des coûts. Plus important encore, la qualité des prototypes et des échantillons de production pour les essais a permis une validation clinique sans encombre, autorisant un lancement anticipé de six mois et assurant ainsi une précieuse opportunité de commercialisation.

Ce cas démontre que l'application systématique de technologies avancées d'impression 3D de qualité médicale et de prototypage rapide au processus de développement peut traduire directement l'efficacité des itérations en avantages en termes de temps et de marché, offrant ainsi aux dispositifs médicaux de haute technologie une voie efficace pour atteindre leur objectif de réduction du délai de mise sur le marché.

Comment optimiser davantage les coûts de fabrication des prototypes grâce à l'intégration de la chaîne d'approvisionnement ?

Dans la fabrication de prototypes de dispositifs médicaux , les coûts de traitement explicites ne représentent qu'une partie du coût total ; les coûts implicites liés à la gestion des matériaux, aux itérations multiples et aux délais sont tout aussi importants. Pour obtenir des prototypes médicaux rentables, une optimisation systématique de la chaîne d'approvisionnement et des stratégies affinées de maîtrise des coûts sont indispensables. Voici comment LS Manufacturing optimise ses coûts :

1. Intégration verticale et approvisionnement centralisé :

La mise en place d'un système de production intégré verticalement et d'un vaste réseau d'approvisionnement centralisé permettrait de réduire significativement les coûts d'acquisition des matières premières et les dépenses liées à la collaboration externe. Cette intégration élimine les marges des intermédiaires, rendant ainsi les matériaux de qualité médicale plus accessibles aux clients à des prix plus avantageux et jetant les bases d'un prototypage médical rentable dès la production.

2. Collaboration interne et amélioration de l'efficacité des processus :

Nous centralisons la gestion de la conception, de l'impression 3D, de la finition et du contrôle qualité afin d'éviter les coûts de communication et les pertes de temps liés à la collaboration inter-usines. L'intégration interne fluide des processus réduit les délais de production, accélère le rythme des itérations et maîtrise efficacement les coûts en optimisant l'efficacité globale.

3. Logistique allégée et gestion des stocks :

Nous mettons en œuvre une stratégie logistique allégée qui réduit considérablement les coûts de logistique et d'entreposage par prototype grâce à un emballage standardisé, à l'expédition groupée et à des niveaux de stock optimisés. Cette gestion opérationnelle optimisée constitue un autre élément important de l'optimisation de la chaîne d'approvisionnement et permet à nos clients de réaliser des économies supplémentaires sur leurs dépenses globales.

Grâce à une optimisation de bout en bout de la chaîne d'approvisionnement, des matériaux et de la production à la logistique, LS Manufacturing rend les coûts cachés explicites et les contrôle efficacement, ce qui nous permet de fournir constamment à nos clients des solutions de prototypage médical véritablement rentables et de transformer l'avantage en termes de coûts en un avantage concurrentiel innovant.

Figure 4 : Prototypage de composants médicaux personnalisés avec le système de qualité ISO 13485

Quels sont les facteurs essentiels à prendre en compte pour une transition en douceur du prototype à la production de masse ?

Le passage du prototype à la production de masse est l'étape la plus difficile du développement des dispositifs médicaux, et de nombreux produits innovants restent bloqués à ce stade simplement parce qu'ils ne parviennent pas à réussir leur transition vers la production de masse.

La clé d'une transition réussie réside dans la préparation de cette transition dès les premières étapes du développement du prototype, en intégrant les principes de conception pour la fabrication afin de garantir que le prototype réponde non seulement aux exigences des tests fonctionnels, mais soit également apte à supporter une production à grande échelle. Les facteurs suivants doivent être privilégiés pour une transition en douceur :

1. Intégration précoce de l'analyse de conception pour la fabrication (DFM) :

Lors de la conception du prototype, les ingénieurs de LS Manufacturing interviennent en amont pour réaliser une analyse de fabricabilité (DFM) portant sur le choix des matériaux, les procédés de fabrication et les procédures d'assemblage. Ils analysent notamment les défauts potentiels tels que les contre-dépouilles impossibles à démouler, l'épaisseur des parois et la possibilité d'utiliser des pièces standard. Cette analyse permet d'optimiser la conception dès le départ et d'éviter les problèmes potentiels lors de la production ultérieure de dispositifs médicaux en petites séries et en grande série.

2. Utiliser des technologies de prototypage compatibles avec les processus de production de masse :

Après une validation initiale, privilégiez les technologies compatibles avec le procédé de production de masse final, comme le moulage par injection, pour la réalisation de prototypes haute fidélité ou la production en petites séries de dispositifs médicaux. Par exemple, le prototypage rapide pour la fabrication d'échantillons pilotes permet une validation précoce de la conception du moule , l'identification des défauts de moulage potentiels et l'acquisition de paramètres de procédé réels, constituant ainsi des données fiables pour le passage à la production de masse.

3. Garantir une qualité et des données cohérentes tout au long du processus :

L'ensemble du processus, du prototypage à la production en série, doit être réalisé conformément au même système qualité , par exemple la norme ISO 13485. Les données d'essais de matériaux, les paramètres de processus et les résultats de validation obtenus au stade du prototypage doivent servir de base à la validation des processus de production en série, dans le but de garantir des performances de produit constantes et une traçabilité des données qui faciliteront la transition vers la production en série.

La réussite du passage à la production de masse ne se fait pas du jour au lendemain ; elle repose sur une planification systématique et précoce de la conception en vue de la fabrication, une stratégie de prototypage alignée sur les processus de production de masse et une gestion rigoureuse de la qualité. Cette stratégie proactive minimise les risques liés à l’industrialisation et raccourcit considérablement le cycle de lancement du produit.

Comment choisir un partenaire de prototypage possédant une expertise en dispositifs médicaux ?

Le choix d'un partenaire pour le prototypage de dispositifs médicaux influencera directement sa contribution à l'efficacité, au coût et, en fin de compte, au succès du développement produit. Un partenaire véritablement professionnel doit parfaitement comprendre les exigences spécifiques du secteur des dispositifs médicaux, au-delà de la simple fabrication de modèles. Nous recommandons de les évaluer selon les critères clés suivants :

1. Certification de qualité reconnue comme seuil de base :

Il est primordial de vérifier que le prestataire de services possède bien la certification ISO 13485 relative au système de management de la qualité des dispositifs médicaux. Cette certification ne se limite pas à l'obtention d'un certificat ; elle atteste que le partenaire a mis en œuvre un processus standardisé et documenté garantissant la qualité, la traçabilité et l'intégrité des données tout au long du processus de prototypage, un point essentiel pour les démarches réglementaires ultérieures.

2. Une solide expérience du secteur comme valeur fondamentale :

Vérifiez s'ils possèdent une vaste expérience dans le domaine du prototypage de dispositifs médicaux, notamment en ce qui concerne les réussites dans des secteurs similaires au vôtre, comme la cardiologie, l'orthopédie, la chirurgie mini-invasive, etc. Cette expérience leur permettra d'anticiper les difficultés courantes de développement. Leur expertise est précieuse pour évaluer la faisabilité et la testabilité dès les premières étapes de la conception, évitant ainsi des détours inutiles.

3. Capacités techniques complètes et modèle de service collaboratif :

Un bon partenaire disposera d'un large éventail de technologies, de l'impression 3D médicale au prototypage rapide, et sera en mesure de recommander les solutions les plus rentables et efficaces en fonction de vos besoins à chaque étape, y compris la validation et la production pilote en petites séries. Plus important encore, son modèle de service devra être profondément collaboratif, s'intégrant pleinement à votre processus de développement en tant qu'équipe de support technique, et vous offrant un accompagnement complet, de la revue de conception à la mise en production.

Dans l'idéal, un partenaire professionnel devrait être le prolongement de votre département R&D. LS Manufacturing met en place des barrières professionnelles grâce à une certification qualité complète et une expérience intersectorielle, garantissant une transition fluide du prototype à la production en série grâce à un modèle de service collaboratif axé sur le résultat final, pour la réussite de votre projet.

Figure 5 : Prototypage rapide de qualité médicale pour le développement d'instruments chirurgicaux

FAQ

1. Combien de temps faut-il pour prototyper un dispositif médical ?

Cela dépend de la complexité du produit et du processus choisi. En règle générale, pour un projet standard, il faut compter entre une et quatre semaines entre la réception des données de fabrication et la livraison d'un prototype entièrement fonctionnel. Nous disposons également d'une procédure d'intervention rapide pour les besoins urgents ; grâce à une planification optimisée et à l'ingénierie simultanée, nous garantissons le respect de vos délais.

2. Quels types de matériaux utilisez-vous pour le prototypage médical ?

Nous proposons une vaste gamme de matériaux biocompatibles, comprenant des dizaines de résines photosensibles de qualité médicale, des plastiques techniques tels que l'ABS, le PC et le PEI, ainsi que des métaux comme les alliages de titane et l'acier inoxydable , tous certifiés USP Classe VI. Ces matériaux reproduisent fidèlement les propriétés mécaniques, chimiques et biologiques du produit final.

3. Comment le prototypage soutient-il le dépôt de la demande 510(k) auprès de la FDA ?

L'élément clé est une documentation technique entièrement traçable. Nous appliquons rigoureusement notre système qualité afin de fournir un dossier documentaire complet : certificats de certification des matériaux, enregistrements des paramètres de processus et rapports d'essais. Ces éléments constituent des preuves objectives essentielles étayant les exigences de validation et de vérification de la conception pour la demande d'autorisation 510(k).

4. Quel est le MOQ pour une production en petits lots ?

Nous nous engageons à offrir un service extrêmement flexible ; c’est pourquoi nous comprenons parfaitement les besoins de la phase d’essais cliniques. Ainsi, nous n’avons pas de quantité minimale de commande (MOQ) fixe ; nous acceptons les commandes de quelques unités seulement à plusieurs milliers afin de garantir un maximum de confort et de soutien à nos clients.

5. Comment garantissez-vous la confidentialité des informations relatives aux prototypes ?

La confidentialité est au cœur de tous nos engagements. Nous concluons des accords de confidentialité juridiquement contraignants avec nos clients et mettons en place un système de gestion de la sécurité des données, certifié ISO 13485, pour l'accès et le stockage des données. Ce système assure une protection optimale de votre propriété intellectuelle.

6. Proposez-vous une optimisation de la conception de prototypes ?

Oui, avant la production, nos ingénieurs seniors vous proposeront une analyse de conception gratuite en termes de fabricabilité et vous fourniront des suggestions d'optimisation du point de vue de la fabricabilité, du contrôle des coûts et de l'assemblage afin de vous aider à améliorer la rationalité de votre conception et à éviter les risques ultérieurs.

7. Les normes de qualité des échantillons provenant d'essais cliniques sont-elles identiques à celles de la production de masse ?

Oui, les échantillons cliniques sont fabriqués selon le même système qualité que le produit final. Les matériaux, les procédés et les normes de test sont identiques à ceux des lots de production afin de garantir la représentativité des données, leur efficacité pour l'évaluation des performances du produit et son évaluation clinique.

8. Comment obtenir un devis détaillé et un calendrier pour la production du prototype ?

Il vous suffit de fournir le fichier 3D de votre produit et les spécifications techniques. Notre équipe d'experts procède à l'analyse du processus et vous propose une solution complète, accompagnée d'un devis détaillé, d'un calendrier précis et de conseils professionnels, sous 24 heures .

Résumé

Le prototypage rapide dans le développement de dispositifs médicaux n'est plus une simple tâche technique ; il est devenu un facteur déterminant de l'efficacité et du succès des projets. Il constitue un atout concurrentiel majeur grâce à la vérification précoce des risques et accélère l'itération de la conception. Pour réussir le passage de l'idée au marché, il est essentiel de s'associer à un partenaire professionnel possédant une connaissance approfondie du secteur et un système qualité rigoureux.

Le temps, c'est de l'opportunité, et l'efficacité détermine la structure du marché. Ne laissons pas des idées brillantes être anéanties par un prototypage inefficace. L'équipe de professionnels de LS Manufacturing est prête à vous accompagner dans ce processus. N'hésitez pas à nous contacter .Contactez-nous dès aujourd'hui pour obtenir une analyse de faisabilité de conception gratuite et approfondie ainsi qu'un devis de projet personnalisé.

Laissez-nous tirer parti de nos solutions éprouvées de prototypage rapide et de notre vaste expérience en matière de projets pour lever les obstacles sur votre chemin de développement et commercialiser ensemble vos produits innovants plus efficacement et avec moins de risques, vous offrant ainsi un avantage concurrentiel !

📞Tél. : +86 185 6675 9667

📧 Courriel : info@longshengmfg.com

🌐Site web : https://lsrpf.com/

Clause de non-responsabilité

Le contenu de cette page est fourni à titre informatif uniquement. Services de LS Manufacturing. Aucune déclaration ni garantie, expresse ou implicite, n'est donnée quant à l'exactitude, l'exhaustivité ou la validité des informations. Il ne faut pas en déduire qu'un fournisseur ou fabricant tiers fournira, par l'intermédiaire du réseau LS Manufacturing, les paramètres de performance, les tolérances géométriques, les caractéristiques de conception spécifiques, la qualité et le type des matériaux ou la qualité de la main-d'œuvre. Ces informations relèvent de la responsabilité de l'acheteur. Demande de devis pour des pièces . Veuillez préciser vos exigences concernant ces sections. Contactez-nous pour plus d'informations .

Équipe de fabrication LS

LS Manufacturing est une entreprise leader du secteur , spécialisée dans les solutions de fabrication sur mesure. Forte de plus de 20 ans d'expérience et de plus de 5 000 clients, elle se concentre sur l'usinage CNC de haute précision, la fabrication de tôlerie , l'impression 3D , le moulage par injection , l'emboutissage et d'autres services de fabrication intégrés.

Notre usine est équipée de plus de 100 centres d'usinage 5 axes de pointe, certifiés ISO 9001:2015. Nous fournissons des solutions de fabrication rapides, efficaces et de haute qualité à des clients dans plus de 150 pays à travers le monde. Qu'il s'agisse de petites séries ou de personnalisations à grande échelle, nous répondons à vos besoins avec une livraison express en 24 heures. Choisir LS Manufacturing , c'est opter pour l'efficacité, la qualité et le professionnalisme.

Pour en savoir plus, visitez notre site web : www.lsrpf.com .