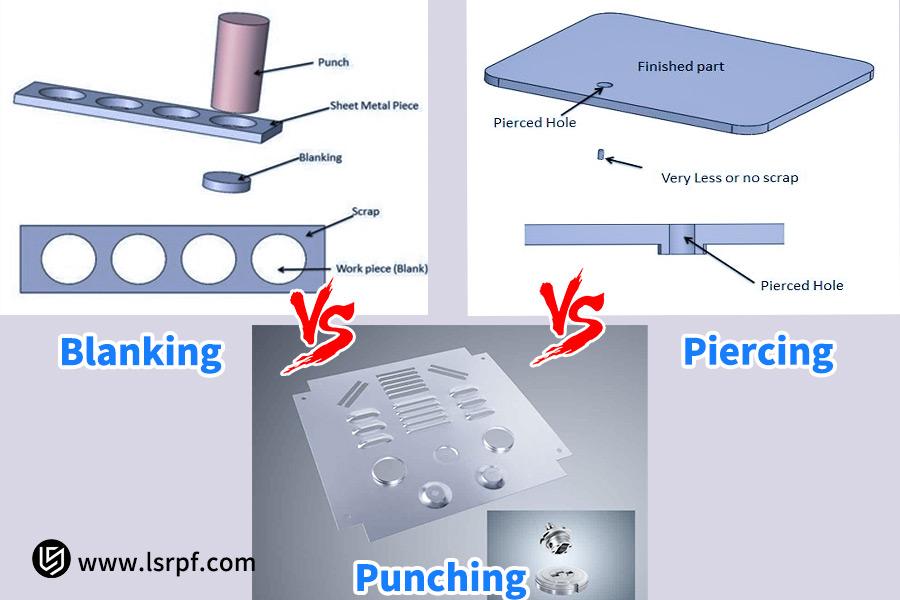

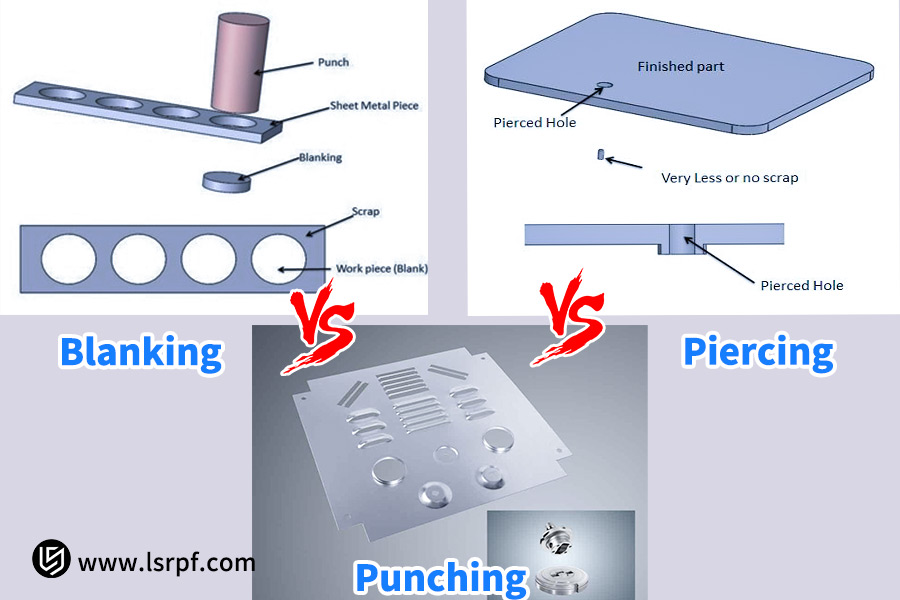

Dans la fabrication de tôles et l'emboutissage , le découpage, le poinçonnage et le perçage sont trois procédés distincts, souvent confondus en raison de leur proximité. En effet, bien que ces trois procédés partagent le principe de base du « poinçonnage », il existe des différences essentielles quant à leurs objectifs fonctionnels, leurs applications et leurs détails techniques. Le découpage vise à obtenir une pièce complète, le poinçonnage à percer des trous, et la perforation vise davantage la pénétration du matériau que la précision de la forme.

La maîtrise de ces trois processus est non seulement essentielle à l'optimisation de l'efficacité de la production , mais elle a également un impact direct sur la qualité des produits et la maîtrise des coûts . Dans cet article, nous étudierons en détail ces trois processus afin de vous permettre de clarifier les concepts, de les appliquer avec précision et d'éviter les abus de processus et le gaspillage de ressources. Pour vous faire gagner du temps, voici un résumé des principales conclusions.

Tableau de référence rapide des principales différences entre le découpage, le poinçonnage et le perçage

| Caractéristiques | masquage | Perforation | Perçant |

| Objectif du processus | Obtention du corps de la pièce | Création d'un trou dans la pièce | Obtenir une pénétration, pas une forme précise |

| Produit | La partie abandonnée est la partie désirée | La partie perforée est un déchet | La perforation peut entraîner une déformation ou des micropores dans le matériau |

| Traitement des matériaux | Accent mis sur la qualité de la section transversale des pièces et la précision dimensionnelle | Accent mis sur la qualité du bord intérieur du trou et la précision dimensionnelle | Une haute précision et des sections transversales lisses ne sont pas recherchées |

| Applications typiques | Fabrication de joints, d'engrenages et de pièces à contour extérieur | Traitement des trous de montage, des trous de positionnement et de divers trous fonctionnels | Trous de ventilation, trous de drainage et trous de fixation bruts |

| Conception de moules | En fonction des dimensions de la matrice, obtenez une forme précise | En fonction des dimensions du poinçon, réalisez un trou interne précis | Les outils sont généralement plus simples et plus tranchants, ne nécessitant aucun jeu précis |

- Lors du choix d’un processus, utilisez le masquage lorsque ce que vous recherchez est une pièce complète ;

- Poinçonnage lorsque vous cherchez à créer des trous précis dans des pièces existantes ;

- Perçage lorsque vous souhaitez simplement ouvrir rapidement le matériau pour des applications telles que la ventilation et le drainage.

Le découpage et le poinçonnage sont des opérations de formage de précision, inverses (un gain, une perte). Leur objectif ultime est d'obtenir un produit ou un trou de haute précision. La perforation est une opération de pénétration grossière qui privilégie la fonctionnalité à la précision.

Pourquoi faire confiance à ce guide ? Expérience pratique des experts LS

Chez LS Precision, nous cumulons des décennies d'expérience dans la production de métaux de précision. Leader du secteur en matière de solutions, nous disposons d'un parc complet d'équipements d'emboutissage de pointe et d'un centre de R&D sur les moules, axé sur la standardisation des innovations technologiques en matière de découpage, de poinçonnage et de perforation de précision.

Non seulement notre personnel professionnel est doté d'une théorie rigoureuse, mais il continue également à fournir des pièces métalliques de haute précision pour les industries de fabrication d'automobiles , d'électronique et d'instruments médicaux à tout moment, rendant chaque inférence douloureusement testée par les normes de l'industrie.

Chaque différence de procédé décrite dans cet article s'appuie sur notre vaste expérience pratique. Par exemple, nous avons acquis une précieuse expérience pratique dans le contrôle de la précision de découpage des pièces maîtresses des systèmes de ceintures de sécurité automobiles , l'optimisation du processus de poinçonnage de trous de guidage de haute précision dans les connecteurs électroniques et l'application de la technologie de microperforation aux stents de cathéters médicaux.

Il s’agit de problèmes et de solutions concrets dans un large éventail d’industries, de sorte que ce guide fournira non seulement des connaissances théoriques, mais également une valeur pratique à utiliser immédiatement dans la pratique de la production.

Suppression : comment obtenir le contour

L' emboutissage est l'une des nombreuses opérations d'emboutissage, dont l'influence sur la mise en forme du produit est cruciale. Il s'agit généralement du premier processus de production et sa qualité a un impact direct sur la précision des processus ultérieurs de pliage , d'emboutissage et de formage, ainsi que sur la qualité du produit final.

1. Définition du masquage :

D'un point de vue technique, le découpage est un procédé de formage à froid par lequel une presse mécanique ou hydraulique, assistée d'un outil de découpage spécialement conçu, applique une pression élevée sur une tôle. Grâce à la coordination précise du poinçon et de l'outil, cette opération cisaille et découpe la tôle le long d'une limite fermée préalablement définie. L'ensemble du processus vise à produire une pièce plate ou un flan de dimensions et de formes spécifiques avec une efficacité et une précision élevées.

2. Objectif du processus de découpage :

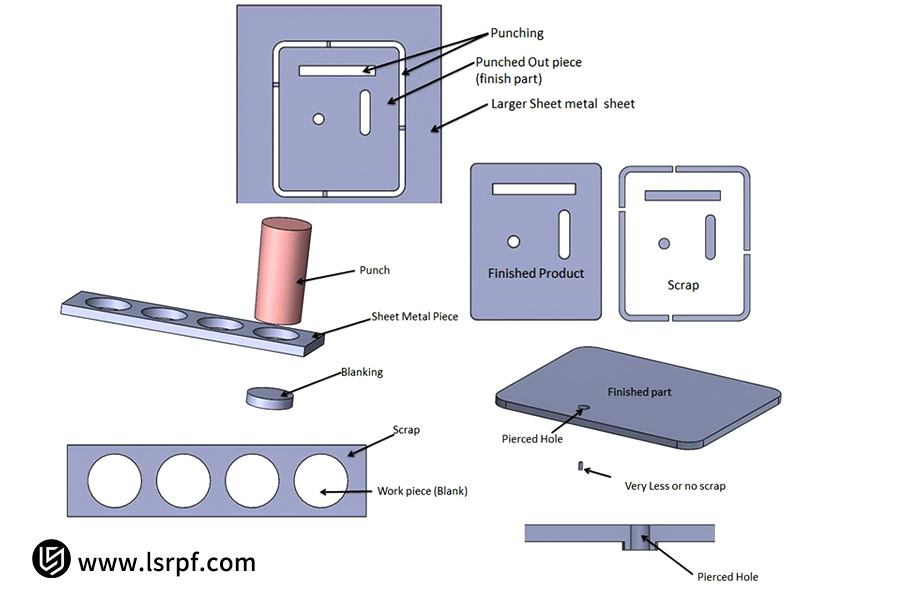

Le secret du découpage réside dans son objectif : obtenir le profil complet du produit. Ainsi, une fois l'emboutissage terminé, la pièce détachée de l'outil constitue le produit fini, tandis que le cadre restant (appelé cadre vierge ou squelette) sur la tôle constitue un déchet.

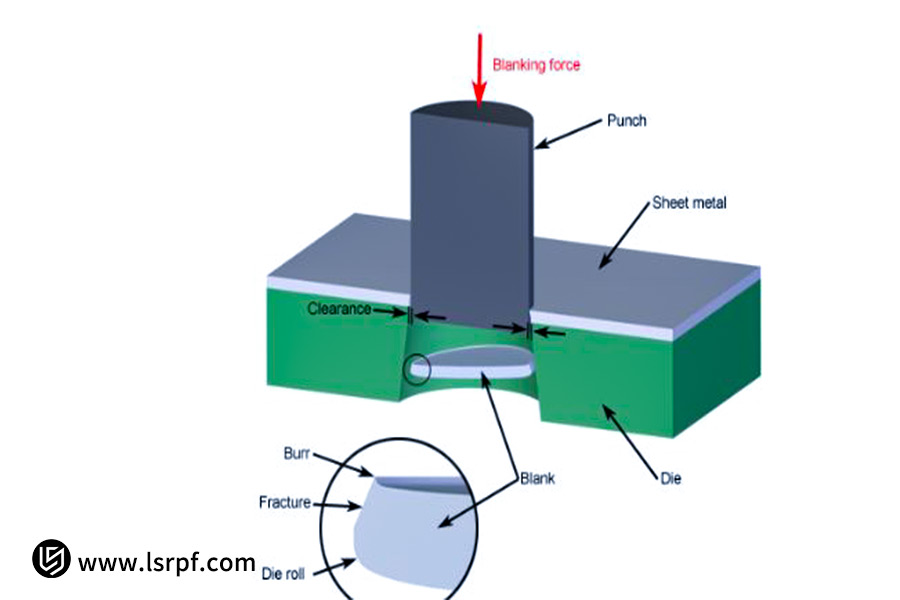

3. Comprendre le processus de masquage :

Un schéma de procédé classique simplifie la visualisation : la tôle est placée dans la matrice, où un serre-flan presse initialement le matériau pour l'empêcher de se déplacer. Le poinçon descend ensuite, en synchronisation avec la matrice, pour cisailler le matériau et éjecter la pièce finie de l'empreinte.

4. Conception du découpage :

La conception de la matrice de découpage est le point central de ce processus, et le jeu entre le poinçon et la matrice est l'un des paramètres importants :

- Un jeu trop faible entraînera un cisaillement secondaire de la section transversale et favorisera l'usure de la matrice ;

- Un jeu trop important entraînera un effondrement excessif de l'angle, des bavures et une bande de fracture inclinée.

Un jeu correct produira une bande brillante de bonne qualité (généralement environ un tiers de l'épaisseur de la tôle) sur la section transversale de la pièce et améliorera ainsi la qualité du produit.

5. Application du découpage :

Grâce à sa grande précision et à son efficacité, le découpage est largement utilisé. Parmi les applications possibles, on peut citer :

- Pièces générales : joints de diverses spécifications, bagues de retenue et tôles d'acier au silicium pour appareils électriques.

- Électronique grand public : plaques centrales de téléphones portables, boîtiers de montres, montures de lunettes et panneaux extérieurs de petits appareils électroménagers.

- Industrie automobile : diverses tôles d'acier à haute résistance pour portes, capots et châssis de voitures.

- Composants de précision : noyaux de moteur, cadres de connexion de puces et autres produits avec des exigences dimensionnelles extrêmement strictes.

Le découpage est un procédé de séparation de précision permettant d'obtenir une pièce finie de haute précision et de haute qualité. Son niveau technologique se traduit par la qualité de la section transversale, la précision dimensionnelle et la productivité. Il s'agit d'une technique d'usinage essentielle, fondamentale et importante dans la fabrication moderne.

Poinçonnage : le processus de création de caractéristiques internes

Après avoir découpé la forme extérieure de la pièce, il est nécessaire d'y ajouter une structure interne fonctionnelle , ce qui constitue l'objectif principal du poinçonnage . Alors que le découpage vise à obtenir une forme précise, le poinçonnage vise à créer des détails internes précis tels que des trous et des fentes.

1. Définition du poinçonnage :

Le poinçonnage peut être défini comme une procédure permettant de créer un trou de la forme et de la taille nécessaires dans des tôles , des semi-produits ou des pièces finies déjà existantes en appliquant une pression sur eux afin de les séparer le long de contours ouverts ou fermés à l'aide d'une matrice de poinçonnage spéciale.

2. Objectif du processus de poinçonnage :

La nature du procédé de poinçonnage s'explique par son objectif : créer des caractéristiques internes. Par conséquent, une fois le poinçonnage terminé, la matière retirée de la matrice est un déchet, ou copeaux, tandis que la pièce elle-même, ou la tôle initiale, constitue le produit à conserver.

3. Poinçonnage vs. découpage :

En découpage, la « pièce à découper » est le découpage, tandis que le poinçonnage est la « pièce à conserver ». La forme générale d'une matrice de découpage est identique à celle d'une matrice de découpage, composée d'un poinçon et d'une matrice. Sa conception vise néanmoins à préserver la précision de l'emplacement, de la taille et de la qualité de la section du trou. Un jeu correct entre le poinçon et la matrice est également nécessaire pour contrôler la taille des bavures et la qualité de la section.

4. Application du poinçonnage :

Le poinçonnage est extrêmement polyvalent et est utilisé dans presque tous les produits en tôle . Ses applications comprennent :

- Boîtiers électroniques et électromécaniques : grilles de ventilation et évents de refroidissement sur armoires électriques et boîtiers d'ordinateurs.

- Trous de montage et fonctionnels : trous de vis de montage, trous de positionnement et fentes en forme de taille sur la plupart des pièces en forme de plaque.

- Équipement de tamisage et de filtration : plaques de tamisage, tamis filtrants et embouts de filtre dans une variété de matériaux.

- Articles d'usage quotidien : passoires en acier inoxydable , trous de charnières de portes et de fenêtres et trous d'épingle de boucles de ceinture.

Le poinçonnage est un procédé de séparation de haute précision permettant de créer des caractéristiques internes de haute qualité dans les pièces finies. Il constitue le pendant du découpage, la base de l'opération de séparation en emboutissage et une technologie essentielle à la fonctionnalisation des pièces.

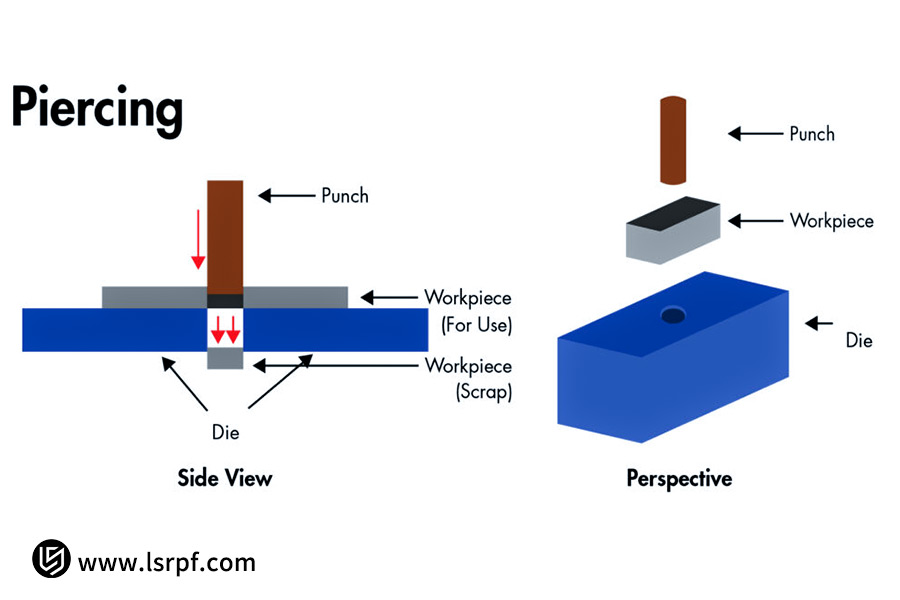

Piercing : une forme particulière de perforation dense

En emboutissage, la perforation est une opération importante pour réaliser de nombreux trous à intervalles réguliers dans un matériau. Il s'agit d'une forme spécialisée de poinçonnage, une application très utile, visant à répondre à certaines exigences fonctionnelles.

1. Définition du piercing :

Le perçage peut être défini comme une opération de poinçonnage spécialisée utilisant des outils ou des machines de perforation spécialisés pour produire rapidement et en continu une série de trous à tolérance serrée selon un motif régulier (par exemple, en ligne droite, en grille ou préétabli) dans une tôle ou une pièce. L'essence même du perçage réside dans son caractère dense et régulier. Il n'est pas conçu pour réaliser un ou plusieurs trous, mais pour en réaliser un grand nombre rapidement.

2. Objectif du processus de perçage :

Le rôle de ces techniques de poinçonnage spéciales est différent de celui du poinçonnage ordinaire. Elles ne servent pas toujours au montage ou au positionnement, mais à la réalisation de fonctions spécifiques, telles que la ventilation et la dissipation thermique, la filtration de liquides ou de gaz, le drainage, la décoration, l'allègement et la création de bandes déchirables faciles à déchirer ou à déformer.

3. Matrice de perçage spéciale :

Pour obtenir ce type de poinçonnage haute efficacité et haute densité, des outils de perçage spéciaux sont généralement utilisés. En voici quelques exemples :

- Matrices à aiguilles : Elles sont constituées d'un grand nombre de minuscules poinçons en forme d'aiguille selon un motif régulier de sorte qu'un seul coup de la machine génère l'intégralité du motif.

- Matrices étagées : Elles utilisent une ou plusieurs rangées de poinçons. La feuille avance dans le système d'alimentation automatique de la machine, créant ainsi le motif final par plusieurs passes de poinçonnage.

- Les équipements spécialisés , c'est-à-dire les perforateurs à tambour, utilisent une matrice montée sur un tambour qui tourne en continu pour perforer le matériau, ce qui permet d'obtenir une très grande efficacité.

Le perçage est une opération de poinçonnage spécialisée très efficace qui utilise des outils et équipements de perçage spécifiques pour produire rapidement un motif de trous régulier et dense pour un usage spécifique. C'est une excellente opération pour réaliser des fonctions spécifiques telles que la ventilation, la filtration et la décoration.

Les différences fondamentales entre le découpage, le poinçonnage et le perçage

La méthode la plus simple pour comprendre instantanément les différences entre le découpage, le poinçonnage et le perçage est de les comparer à l'aide du tableau suivant :

| Caractéristiques | masquage | Perforation | Perçant |

| Objectif du processus | Obtention de la forme de la pièce | Création de trous internes | Réalisation de fonctionnalités (ventilation, filtration, etc.) |

| Produit (produit fini) | Partie perforée | Matériau parent estampé | Matériau parent estampé (avec réseau de trous) |

| Déchets | Cadre en tôle restant | Chips perforées | Copeaux perforés (grandes quantités) |

| Essence | Pour obtenir des pièces finies | Reportage sur les produits finis | Poinçonnage dense de formes spéciales |

| Exigences de précision | Très élevé (détermine la forme du produit) | Élevé (détermine l'emplacement et la taille du trou) | Moyen (suffisant pour répondre aux exigences fonctionnelles) |

La comparaison ci-dessus indique clairement les différences essentielles :

- Découpage : Le but du découpage est d'obtenir la pièce poinçonnée elle-même, tandis que la tôle est de la ferraille.

- Poinçonnage : Le but du poinçonnage est de créer des trous dans le matériau en feuille restant et le matériau perforé est de la ferraille.

- Perçage : Il s'agit d'une forme spécialisée de poinçonnage qui vise à conférer une fonction au matériau parent restant en créant un motif de trous serrés. La précision est secondaire, l'efficacité et la régularité priment.

Caractéristiques du procédé et de la matrice : comment la « séparation » est-elle obtenue ?

Bien que le découpage, le perçage et le poinçonnage diffèrent en termes de produit et d'objectif, le processus physique de séparation des matériaux est le même : tous utilisent une matrice sur une presse pour appliquer à la feuille une force de cisaillement élevée, supérieure à sa résistance au cisaillement, afin de provoquer sa fracture et sa séparation. Cependant, pour atteindre des objectifs de qualité différents, les philosophies de conception des matrices sont très différentes.

Les différences fondamentales dans la conception des matrices :

Les différences fondamentales dans la conception des matrices résident principalement dans les normes dimensionnelles et la conception subtile :

1. Matrice de découpage :

Les dimensions des bords de l'outil de découpage sont la norme. L'objectif du découpage étant de produire des pièces aux dimensions précises, et les pièces sortant du trou de l'outil, les dimensions nominales du bord de l'outil définissent clairement les dimensions globales du produit fini. Les dimensions du poinçon sont donc inférieures au jeu de découpage.

2. Matrice de poinçonnage :

Les dimensions du bord du poinçon servent de référence. Le but du poinçonnage étant de percer un trou aux dimensions précises, et la taille du trou étant déterminée par le poinçon qui perfore le matériau, les dimensions nominales du poinçon déterminent directement les dimensions intérieures du trou, et les dimensions de la matrice sont augmentées en conséquence en fonction du jeu.

3. Matrice de perçage :

En tant qu'outil de poinçonnage spécialisé, le principal défi réside dans la protection du petit poinçon. Les poinçons utilisés pour le perçage (par exemple, les aiguilles) étant fins et nombreux, ils ont tendance à se déformer et à se casser facilement. Par conséquent, la conception de l'outil doit intégrer des plaques de protection et des guides de haute précision pour assurer un guidage et une protection précis de ces poinçons fins tout au long du processus, afin qu'ils ne se cassent pas sous l'effet des forces latérales.

Sélection des espaces :

La sélection de l'espace est une technologie courante parmi les trois, mais elle diffère selon l'application. L'espace de découpe (l'espace entre la matrice et le poinçon) dépend du type et de l'épaisseur du matériau, et sa dimension a un effet direct sur la qualité de la section transversale et la durée de vie de la matrice.

Des objectifs différents imposent des sensibilités variables aux variations d'espacement : le découpage et le poinçonnage de précision nécessitent un contrôle strict du jeu afin de respecter les dimensions et les sections, tandis que certaines opérations de perforation sont axées sur la fonctionnalité et peuvent accepter un niveau de jeu relativement élevé.

Les trois opérations partagent le même principe de séparation, mais diffèrent par la conception du moule . Leur compréhension repose sur la compréhension des bases dimensionnelles ainsi que sur l'utilisation de renforts et de protections de moules individuels, en fonction des spécificités du procédé.

Comparaison de la qualité et de la précision : de quelles manières les résultats varient-ils ?

Bien que le découpage, le poinçonnage et la perforation soient des procédés distincts, leurs résultats finaux diffèrent considérablement en termes de qualité et de précision. Ces différences influencent directement les performances, l'apparence et les conditions d'application du produit.

1. Qualité de la section transversale

Les trois procédés produisent des sections transversales perforées typiques, c'est-à-dire des bandes brillantes, des fractures et des bavures, mais avec des exigences de qualité et des difficultés de contrôle différentes.

Découpage et poinçonnage : Les exigences de qualité des sections transversales sont très strictes. Idéalement, la section transversale doit présenter une bande lisse et brillante s'étendant sur au moins un tiers de l'épaisseur du matériau, avec des cassures régulières et une hauteur de bavure rigoureusement contrôlée. La qualité est principalement obtenue grâce à un jeu de découpe précis et à des arêtes de coupe vives.

Perçage : La qualité de la section transversale est prioritaire sur les performances fonctionnelles. En raison de la petite taille et de la densité élevée du poinçon, l'évacuation des copeaux et le refroidissement sont problématiques, et les bavures sont relativement plus difficiles à gérer. Des bavures légèrement plus grosses sont acceptées à condition qu'elles n'affectent pas les fonctions essentielles (par exemple, la filtration et la ventilation).

2. Précision dimensionnelle

Découpage : Les dimensions finales de la pièce découpée sont régulées par la taille de la matrice et l'usure.

Poinçonnage et perçage : La taille du trou perforé ou perforé est soumise à la taille du poinçon et à l'usure.

Les principaux facteurs d'influence de la précision sont l'usure de l'outil (variation dimensionnelle et augmentation des bavures dues à l'émoussement de la lame), la précision de l'équipement (assurance du centrage de l'outil lors du poinçonnage) et la précision du positionnement de la tôle. En poinçonnage, en raison de la résistance relativement faible du poinçon, la stabilité dimensionnelle peut être affectée par un léger décalage ou une usure lors d'un fonctionnement prolongé.

3. Rapidité et efficacité

Découpage et poinçonnage : les presses poinçonneuses à grande vitesse peuvent être extrêmement efficaces en production, avec des cadences de coups de plusieurs centaines, voire de milliers, par minute, et sont parfaitement adaptées à la production automatique à grande échelle.

Perçage : Les cadences de production sont généralement limitées. Pour éviter que le petit poinçon fragile ne se fissure prématurément sous l'effet de la fatigue et des impacts à haute fréquence, le poinçonnage est généralement effectué en dessous de la vitesse maximale. Cela se fait au détriment d'une certaine efficacité au détriment de la durée de vie et de la stabilité de l'outil.

- Le découpage et le poinçonnage sont des procédés de précision, permettant d'obtenir des sections transversales de haute qualité et un dimensionnement précis pour l'assemblage et la fonction du produit.

- Le perçage est un processus axé sur la fonction, l'accent étant mis sur l'application fonctionnelle de la matrice de trous et la longévité du moule, avec un certain degré de qualité maintenu et des compromis potentiels en termes de précision et d'efficacité.

Considérations relatives aux matériaux et aux coûts : comment faire des compromis et choisir

Lors du choix entre découpage, poinçonnage ou perçage, outre la faisabilité technique, le matériau et le coût sont des facteurs commerciaux importants pour la décision finale. Les différents procédés ont une incidence directe sur la consommation de matériaux, l'efficacité de la production et l'investissement en moules, et un compromis global est nécessaire.

1. Utilisation du matériel

Découpe : la consommation de matière est l'un des principaux facteurs de coût. La réduction de la surface des squelettes de rebut sur la tôle par l'optimisation de la disposition (par exemple, disposition croisée ou multi-rangées) est la technique la plus efficace pour réduire les coûts unitaires.

Poinçonnage et perçage : Ces deux procédés sont réalisés sur des ébauches ou des semi-produits existants. Leur efficacité matérielle dépend principalement de l'espacement des trous. Lors de la conception, outre le maintien de la résistance structurelle et de la fonction de la pièce, l'espacement des trous doit être minimisé afin de limiter les pertes de matière.

2. Effet sur la résistance du matériau

L'opération de découpage produit un écrouissage à froid du matériau dans la zone de coupe, augmentant sa dureté mais réduisant sa plasticité. Ceci présente des risques pour l'usinage ultérieur.

Découpage et poinçonnage : Si d'autres opérations de pliage ou de bordage sont nécessaires, la ligne de pliage doit être maintenue aussi proche que possible du bord découpé pour éviter la fissuration de la zone durcie.

Perçage : En raison des perforations rapprochées, l'effet de durcissement sur le matériau environnant est plus important et localisé, ce qui peut entraîner une fragilité de toute la zone perforée. Ce facteur doit être pleinement pris en compte lors de la conception de pièces nécessitant un formage secondaire.

3. Coût et durée de vie de la matrice

Matrices de découpage et de poinçonnage standard : investissement initial élevé, mais coût des matrices relativement faible. Les matrices de poinçonnage et de poinçonnage en acier de haute qualité et résistant à l'usure (comme le SKD11) sont durables et permettent de produire des centaines de milliers, voire des millions de pièces, réduisant ainsi le coût unitaire.

Matrices de perçage : Les principaux facteurs de coût des matrices sont la maintenance et les consommables. Les petits poinçons sont des pièces consommables , facilement usables, pliées ou cassées par les impacts successifs. Les changements de matrices deviennent donc plus fréquents, contribuant ainsi significativement aux coûts de maintenance et représentant une part importante du coût total de production.

Lors de la sélection d'un processus, un compromis sur le coût total doit être fait :

- Le découpage vise à optimiser la disposition des matériaux pour une utilisation optimale des matériaux ;

- Le poinçonnage nécessite un compromis entre la conception du trou et le durcissement du matériau ;

- Le perçage peut offrir des fonctions spéciales, le coût excessif de l'entretien de la matrice doit être pris en compte dans le coût total, sinon une pénalité de coût élevée sera payée.

Comment choisir le processus approprié pour mon projet ?

Dans les projets de fabrication de haute précision, le choix de la méthode de fabrication de tôle la plus appropriée pour votre produit est la première étape pour garantir les performances et contrôler les coûts . Avec une variété de processus parmi lesquels choisir, y compris le découpage, le poinçonnage et le perçage, vous pouvez appliquer le processus de prise de décision simple suivant pour arriver à une solution en quelques minutes :

Étape 1 : Décidez du produit final souhaité

Besoin du « contour » ou du « blanc » du produit réel.

Choisissez l'obturation . (Par exemple : engrenages, joints, profils de boîtier)

Besoin d'usiner un « trou » ou un « élément interne » dans une tôle ou une pièce existante. Passez à l'étape 2.

Étape 2 : Déterminez la fonction de trou dont vous avez besoin

1. Nécessite un ou plusieurs trous indépendants (par exemple, des trous de montage, des trous de positionnement ou des vias).

Choisissez le poinçonnage.

2. Besoin d'un grand ensemble régulier et dense de trous (par exemple, des écrans, des grilles de radiateur ou des motifs décoratifs).

Sélectionnez Piercing.

Pour les projets de grande complexité, consultez les experts :

Le processus ci-dessus est suffisant pour la plupart des décisions simples. En revanche, si votre projet implique des matériaux à haute résistance, des tolérances très strictes, des opérations d'assemblage complexes ou une production en grandes quantités, le processus optimal repose souvent sur l'application synergique de plusieurs technologies.

Si vous avez encore des doutes, contacter un fabricant expert tel que LS Precision pour vous conseiller est le meilleur moyen de garantir que votre projet est infaillible.

Étude de cas LS Precision Manufacturing : Traitement intégré de découpage et de poinçonnage pour déflecteurs de plaquettes de frein automobiles de haute précision

1. Point sensible du client :

Un équipementier automobile devait fabriquer en série un déflecteur en acier haute résistance pour un système de freinage. Non seulement la précision du contour (découpage) de cette pièce était essentielle, mais les tolérances de positionnement des différents trous de fixation (poinçonnage) nécessaires à l'assemblage étaient très strictes (moins de ± 0,03 mm).

2. Solution de précision LS :

L'équipe d'ingénieurs de LS Precision a conçu et fabriqué une matrice progressive de précision multiposte. À l'intérieur de cette matrice, la bande est alimentée avec précision par un dispositif d'alimentation automatique. Toutes les opérations – poinçonnage des avant-trous, découpage initial, poinçonnage de précision, découpage final et séparation – sont réalisées à différents postes en une seule opération d'emboutissage continue.

3. Résultats :

Cette solution d'outil progressif de haute précision a atteint une cadence de production stable et élevée de 60 pièces par minute , dépassant largement les attentes des clients. 100 % des dimensions du produit respectaient les strictes spécifications de sécurité automobile et le rendement de production en série a atteint 99,8 %. LS Precision Manufacturing résout non seulement les problèmes techniques et de qualité de ses clients, mais réduit également considérablement leur coût d'approvisionnement global par pièce grâce à une efficacité de production et une utilisation des matériaux extrêmement élevées, augmentant ainsi leur compétitivité sur le marché.

FAQ

1. Laquelle des trois opérations est la plus coûteuse ?

Les coûts de poinçonnage et de découpage dépendent de la complexité du moule et de la consommation de matériaux , tandis que le perçage , comme il implique un grand nombre de trous , pourrait contribuer aux dépenses liées au nombre de presses et aux coûts du moule, nécessitant une analyse minutieuse.

2. Quelle est la meilleure précision d’usinage obtenue ?

Chez LS Precision Manufacturing, nos techniciens utilisent des moules de précision pour atteindre une précision d'usinage exceptionnelle de ± 0,01 mm , répondant ainsi aux exigences strictes de la plupart des pièces de précision. Contactez LS Precision pour l'usinage de vos pièces.

3. Ces procédés peuvent-ils être appliqués à tous les matériaux métalliques ?

Oui, ils peuvent être réalisés à partir de métaux mous comme l'aluminium et le cuivre jusqu'à des matériaux durs comme l'acier inoxydable et l'acier au carbone , mais les moules doivent être spécialement créés en fonction des propriétés du matériau.

4. Ces trois processus peuvent-ils être combinés ?

Oui. Leurs procédés peuvent être combinés. C'est la solution la plus efficace pour la fabrication de précision. Par exemple, une matrice progressive permet d'effectuer plusieurs opérations, comme le poinçonnage et le découpage, séquentiellement dans une seule matrice, améliorant ainsi considérablement l'efficacité et la précision.

Résumé

Bien que le découpage, le poinçonnage et le perçage soient des procédés d'emboutissage distincts , chacun d'eux possède une fonction fondamentale, une approche technique et un scénario d'application différents. Le découpage permet de former des contours de produits de haute précision, le poinçonnage des détails de trous intérieurs, et le perçage implique la formation de trous larges et denses pour des applications spécifiques. Dans la fabrication de précision , le choix du procédé a une influence directe sur la qualité du produit, l'efficacité de la production et le coût total du projet.

Si vous hésitez sur le procédé le plus adapté à votre produit, LS Precision met à votre disposition une équipe d'experts en procédés. Contactez-nous dès aujourd'hui pour une analyse gratuite de votre procédé et un devis précis.

Téléchargez vos dessins de conception maintenant et obtenez un devis d'emboutissage de métal instantané (prix d'emboutissage de métal), laissez LS être votre soutien solide dans la poursuite de la précision ultime d'emboutissage de métal !

📞Tél. : +86 185 6675 9667

📧Courriel : info@longshengmfg.com

🌐Site Web : https://lsrpf.com/

Clause de non-responsabilité

Le contenu de cette page est fourni à titre informatif uniquement. Série LS. Aucune déclaration ni garantie, expresse ou implicite, n'est fournie quant à l'exactitude, l'exhaustivité ou la validité des informations. Il ne faut pas en déduire qu'un fournisseur ou fabricant tiers fournira les paramètres de performance, les tolérances géométriques, les caractéristiques de conception spécifiques, la qualité et le type de matériau ou la fabrication via le réseau LS. Il est de la responsabilité de l'acheteur de demander un devis pour les pièces . Identifiez les exigences spécifiques pour ces sections. Veuillez nous contacter pour plus d'informations .

Équipe LS

LS est une entreprise leader du secteur, spécialisée dans les solutions de fabrication sur mesure. Forts de plus de 20 ans d'expérience auprès de plus de 5 000 clients, nous proposons des services d'usinage CNC de haute précision, de fabrication de tôles, d'impression 3D, de moulage par injection, d'emboutissage de métaux et autres services de fabrication intégrés.

Notre usine est équipée de plus de 100 centres d'usinage 5 axes de pointe, certifiés ISO 9001:2015. Nous fournissons des solutions de fabrication rapides, efficaces et de haute qualité à nos clients dans plus de 150 pays. Qu'il s'agisse de production en petite série ou de personnalisation à grande échelle, nous répondons à vos besoins avec une livraison rapide en 24 heures. Choisir la technologie LS, c'est choisir efficacité, qualité et professionnalisme.

Pour en savoir plus, visitez notre site Web : www.lsrpf.com