Ein erfolgreiches Getriebesystem besteht aus mehr als nur den Zahnrädern.

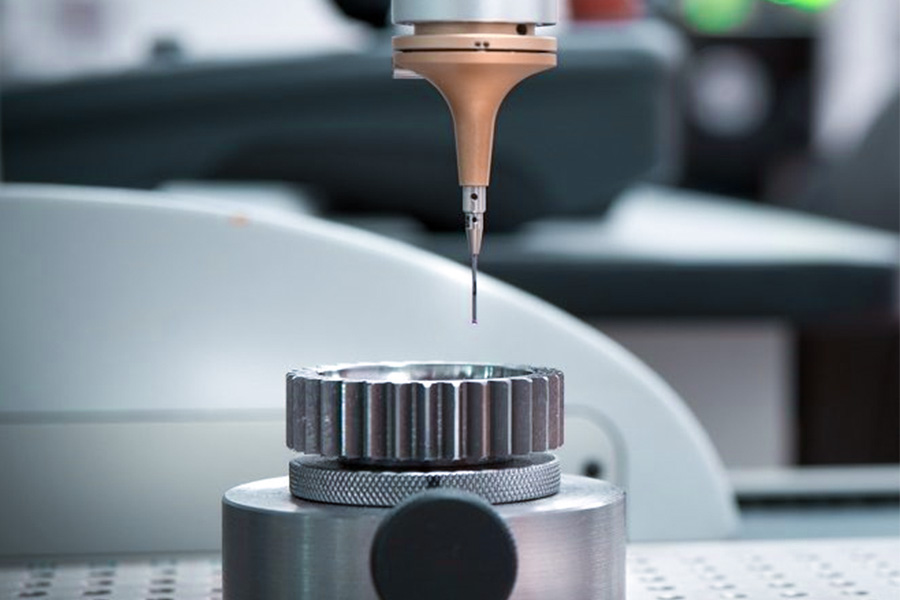

Bei der Entwicklung von Getrieben mit höchster Präzision ist es ein weit verbreiteter Irrtum, sich allein auf die Zahnräder zu verlassen. Natürlich sind Genauigkeit und Festigkeit der Zahnräder entscheidend. Der Grundstein eines wirklich zuverlässigen, effizienten und langlebigen Systems ist jedoch die Tragkonstruktion – wie beispielsweise das präzisionsgefertigte Gehäuse oder die Montageplatte, die im Bild zu sehen ist. Selbst das beste Zahnrad funktioniert nicht optimal, wenn es auf einem instabilen Fundament sitzt, was zu Vibrationen, Verschleiß und schließlich zum Ausfall führt.

Dieser Artikel verabschiedet sich von der isolierten Betrachtungsweise und betrachtet Zahnräder und ihre Tragstrukturen als ein untrennbar zusammenwirkendes System. Wir führen Sie durch den Aufbau eines kompletten, kundenspezifischen Getriebesystems: vom Kern der Antriebsbewegung – den kundenspezifischen Zahnrädern – bis hin zu den präzisionsgefertigten Gehäusen, die eine genaue Positionierung gewährleisten und die Betriebslast tragen.

Dekonstruktion einer hochpräzisen Montageplatte: Die im Bild verborgene Designsprache

| Merkmalsabmessungen | Designreflexion | Kernzweck und Funktion | Wichtigste Anforderungen |

|---|---|---|---|

| Strukturelle Merkmale | Großflächige Rillen/Gewichtsreduzierende Löcher | Schaffen Sie Bewegungsfreiheit für interne Zahnräder, Lager und Antriebswellen; bilden Sie Wärmeableitungskanäle. | Raumreservierung, Wärmemanagement |

| Präzisionsmerkmale | Präzisionspositionierungslöcher | Wellen, Lager und Befestigungselemente montieren; präzisen Eingriff der Getriebesysteme sicherstellen. | Toleranz des Achsenmittelpunktabstands (extrem hoch) |

| Materialeigenschaften | Aluminiumlegierung (z. B. 6061-T6) | Leichtbauweise erreichen; strukturelle Festigkeit gewährleisten; effiziente Wärmeableitung sicherstellen; komplexe Verarbeitungsanforderungen erfüllen | Leicht, robust, wärmeleitfähig, einfach zu verarbeiten |

1. Funktionsorientierte Organisation:

Nuten/Gewichtsreduzierungsbohrungen: Diese dienen nicht nur der Aushöhlung. Sie schaffen den erforderlichen Bewegungsraum für das komplexe Innengetriebe, die rotierende Welle und die Lager und verhindern so ein Verheddern. Gleichzeitig bilden diese Öffnungen einen effektiven Kanal zur natürlichen Konvektionswärmeabfuhr. Dieser leitet die durch die Reibung im Zahneingriff und den Lagerbetrieb entstehende Wärme zeitnah ab und verhindert so einen übermäßigen Temperaturanstieg, der zu Schmierstoffversagen oder Materialverformung führen könnte.

2. Präzisionspositionierungslöcher:

Präzisionspositionierbohrungen sind die physikalischen Träger der Systemgenauigkeit. Die absolute Position (insbesondere der Achsabstand zwischen mehreren Bohrungen) und die relative Positionstoleranz (Parallelität, Vertikalität, Koaxialität) sind äußerst streng. Sie dienen als Normen für die Montage von Motorabtriebswellen, Getriebewellen auf allen Ebenen und Lagersitzen. Abweichungen von nur wenigen Mikrometern im Achsabstand haben direkte Folgen:

- Ungewöhnlicher Zahneingriff: Abweichungen im Zahnflankenspiel, Veränderungen im Kontaktbereich und Spannungskonzentrationen.

- Höhere Geräusch- und Vibrationsbelastung: Durch nicht ideale Verzahnung entstehen Stoß- und ungewöhnliche Geräusche.

- Dramatisch verkürzte Lebensdauer: Beschleunigter Verschleiß der Zahnoberflächen (Grübchenbildung, Zahnschmelzabbau) und sogar Zahnfrakturen.

- Die Übertragungseffizienz wird beeinträchtigt: Energie geht durch unnötige Reibung und Verformung verloren. Daher ist die Bearbeitungsgenauigkeit dieser Bohrungen (die in der Regel CNC-Präzisionsbohren / -fräsen oder sogar Koordinatenbohren erfordert) der Schlüssel zu einem reibungslosen, effizienten und dauerhaften Betrieb des gesamten Übertragungssystems.

3. Leistungsoptimierte Materialien:

- Aluminiumlegierung (üblicherweise 6061-T6): Die Verwendung dieses Werkstoffs stellt einen Kompromiss zwischen verschiedenen Leistungsanforderungen dar:

- Leichtbauweise: Minimiert die Trägheit der beweglichen Teile erheblich, verbessert das dynamische Ansprechverhalten des Systems und minimiert das Gewicht im Allgemeinen (besonders wichtig bei mobilen Geräten).

- Festigkeit und Steifigkeit: Der Wärmebehandlungszustand T6 ist ausreichend, um die erforderliche Festigkeit und Steifigkeit für die Aufnahme interner Getriebeteile zu gewährleisten, Belastungen und Vibrationen im Betrieb standzuhalten und strukturelle Stabilität zu bieten.

- Gute Wärmeableitung: Die Wärmeleitfähigkeit der Aluminiumlegierung ist der von Stahl deutlich überlegen. Dadurch wird die Wärme im Inneren effizient über die durch die Rillen erzeugten Kanäle an die Oberfläche abgeleitet und dort abgeführt. Dies bildet die Grundlage für ein effektives Wärmemanagement.

- Gute Verarbeitbarkeit: Die Aluminiumlegierung lässt sich durch Präzisionsfräsen , Bohren, Gewindeschneiden usw. leicht bearbeiten. Sie ermöglicht die effektive und präzise Herstellung dünnwandiger Strukturen, komplexer geometrischer Formen und Positionierungslöcher, wie in der Abbildung dargestellt. Dies bietet die wichtigste Voraussetzung für die Realisierung hochpräziser Konstruktionen.

Die Formensprache dieser Montageplatte verdeutlicht ihre zentrale Aufgabe – als präzise Basis und Schutz des Getriebesystems. Mit ihrer exakt gestalteten, gewichtsreduzierenden und wärmeableitenden Struktur, der nahezu uneingeschränkten Positionierungsgenauigkeit und der Auswahl leichter Materialien mit hoher Wärmeleitfähigkeit schafft und erhält sie optimale Bedingungen für einen effektiven, stabilen und langfristigen Betrieb der Zahnräder.

Kritische Toleranzen: Wie Gehäuse über das Schicksal von Zahnrädern entscheiden

| Toleranztyp | Folgen einer zu großen Toleranz | Folgen einer zu geringen Toleranz | Kernaufprallobjekt |

|---|---|---|---|

| Toleranz des Achsenmittelpunktabstands | Unzureichender Zahneingriff, Stöße, erhöhte Geräuschentwicklung | Zahnradblockierung, schneller Verschleiß, Hitze | Theoretischer Abstand zwischen den Achsen zweier Zahnräder |

| Flachheit und Parallelismus | Wellenneigung, exzentrische Belastung der Zahnflanke, erhöhte Vibrationen und Geräusche | (ähnlich den Auswirkungen zu großer Toleranzen) Wellenblockierung, anormaler Verschleiß | Montagebasis, Achse zweier Wellenlöcher |

1. Toleranz des Achsenmittenabstands (Kern):

Eine kritische Toleranz am Gehäuse, die direkt den theoretischen Achsabstand zwischen den ineinandergreifenden Zahnrädern definiert.

- Zu groß: Der Abstand zwischen den Zahnrädern vergrößert sich, die Kontaktfläche zwischen den Eingriffen ist nicht ausreichend (das Risiko des Auskuppelns ist höher), was zu einer instabilen Kraftübertragung, Stoßbelastungen, deutlich höheren Geräuschpegeln und Effizienzverlusten führt.

- Zu klein: Ist der Zahnabstand zu gering oder negativ, entsteht zu viel Material zwischen den Zahnflächen, wodurch die Reibung drastisch ansteigt. Dies führt zu ungleichmäßigem Verschleiß und starker Wärmeentwicklung. Im Extremfall blockieren die Wellen oder Zahnräder und verursachen einen Totalausfall.

- Funktion des Gehäuses: Die präzise Bearbeitung und Positionierung der Lagerbohrungen im Gehäuse bilden die Grundlage für die Erreichung und dauerhafte Einhaltung des vorgegebenen Achsabstands. Das Gehäuse ist das „räumliche Gerüst“ des Getriebewellensystems.

2. Flachheit und Parallelität (grundlegende Garantie):

- Ebenheit der Montagefläche: Ermöglicht eine gute Abdichtung des Gehäuses mit dem Rahmen oder anderen Bauteilen, verhindert Gehäuseverformungen durch die Befestigung und beeinflusst indirekt die Position der Wellenbohrung und die Ausrichtung des Wellensystems.

- Parallelität der Wellenbohrungen: Gewährleisten Sie, dass die beiden Zahnradwellen gemäß der Konstruktion im dreidimensionalen Raum parallel zueinander stehen.

- Auswirkungen von Abweichungen: Ist die Grundfläche nicht eben oder verlaufen die Achsen zweier Wellenbohrungen nicht parallel, entsteht ein Winkel zwischen der Zahnradwelle und dem Zahnrad. Dadurch wandelt sich der ideale Linien- oder Flächenkontakt in einen ungünstigen Punkt- oder lokalen Linienkontakt (exzentrische Belastung). Die Folge sind extrem ungleichmäßige Spannungen an der Zahnoberfläche, erhöhter lokaler Verschleiß, Vibrationen und Geräusche sowie eine stark reduzierte Lebensdauer des Zahnrads und Getriebestabilität.

Die Genauigkeit der Gehäusebearbeitung, insbesondere die präzise Kontrolle des Achsabstands und die strengen Anforderungen an Ebenheit und Parallelität, ist die Grundvoraussetzung für einen reibungslosen, effizienten, leisen und langlebigen Betrieb des Getriebes . Die Gehäusetoleranzen entscheiden unmittelbar über den Zahneingriff.

Kundenspezifische Getriebefertigung: Der Puls des Antriebssystems

Zahnräder bilden das Rückgrat präziser mechanischer Kraftübertragung und beeinflussen direkt Wirkungsgrad, Geräuschentwicklung, Lebensdauer und Zuverlässigkeit des Gesamtsystems. Die Fertigung von Spezialzahnrädern zielt darauf ab, hochpräzise Zahnräder herzustellen, die den strengen Anforderungen spezifischer Anwendungen gerecht werden.

| Schlüsselelemente | Hauptoptionen/Methoden | Kernmerkmale/Zwecke | Wichtige Überlegungen |

|---|---|---|---|

| Getriebeart | Stirnrad | Einfache Struktur, niedrige Kosten, geringe Axialkraft; jedoch große Eingriffsbelastung und hohe Geräuschentwicklung. | Übersetzungsverhältnis, Drehmoment, axialer Bauraum, Geräuschanforderungen |

| Stirnrad | Leichtgängiges Verzahnungsverhalten, geringe Geräuschentwicklung, hohe Belastbarkeit; erzeugen eine Axialkraft, etwas geringerer Wirkungsgrad. | ||

| Kegelradgetriebe | Wird zur Kraftübertragung zwischen sich schneidenden Achsen (üblicherweise 90°) verwendet. | ||

| Kernfertigungsprozess | Hobbing | Die gebräuchlichste und effizienteste Methode zur Erzeugung von Zahnprofilen, geeignet für große Stückzahlen und mittlere Präzision. | Effizienz, Kosten, Zielgenauigkeit |

| Schleifen | Hochpräzise Endbearbeitung, Korrektur von Verformungen nach der Wärmebehandlung, um extrem hohe Standards zu erreichen. | Endpräzisionsanforderungen (z. B. AGMA-, DIN-, JIS-Normen), Geräusche | |

| Werkstoff- und Wärmebehandlung | Gängige Werkstoffe (wie z. B. 40Cr, 20CrMnTi, 42CrMo, Edelstahl usw.) | Gewährleisten Sie grundlegende Festigkeit und Zähigkeit. | Festigkeit, Verschleißfestigkeit, Korrosionsbeständigkeit, Kosten |

| Wichtige Wärmebehandlungsverfahren (wie Aufkohlen und Abschrecken, Nitrieren, Induktionsabschrecken) | Verbessert die Oberflächenhärte, die Verschleißfestigkeit und die Kontaktermüdungsfestigkeit erheblich, was die Leistungsgarantie darstellt. | Belastung, Verschleißumgebung, Dimensionsverformungskontrolle, Kosten |

1. Auswahl des Getriebetyps: Die Anwendungssituation bestimmt die Konstruktion

- Übersetzungsverhältnis und Drehmoment: Bestimmen Sie die Größe, den Modul und die Zähnezahl des Zahnrads. Ein hohes Drehmoment erfordert im Allgemeinen einen größeren Modul und eine größere Zahnbreite.

- Geräuschanforderungen: Sie spielen eine wichtige Rolle bei der Auswahl. Schrägverzahnte Zahnräder reduzieren Betriebsgeräusche und Vibrationen durch ihren reibungslosen Eingriff deutlich und sind daher die erste Wahl, wenn ein leiser Betrieb erforderlich ist (z. B. bei Kfz-Getrieben oder Präzisionsinstrumenten). Stirnräder sind sehr laut. Kegelräder werden zur Änderung der Antriebsrichtung eingesetzt.

- Platzbedarf: Stirnräder benötigen den geringsten axialen Platz; Schrägverzahnungen benötigen Platz für axiale Kräfte; Kegelräder werden bei sich schneidenden Achsen eingesetzt.

2. Kernfertigungsprozess: Ausgewogenheit zwischen Präzision und Effizienz

(1) Wälzfräsen:

- Kernverfahren: Es nutzt die kontinuierliche Rotation des Wälzfräsers und des Werkstücks zur Erzeugung der Zahnform. Es ist das gängigste und effizienteste Verfahren für die Serienfertigung oder die kundenspezifische Fertigung von Zahnrädern mit mittlerer Präzision.

- Vorteile: Hohe Effizienz, vergleichsweise niedrige Kosten und eine breite Palette an anwendbaren Materialien.

- Einschränkungen: Die erreichbare Genauigkeit ist in der Regel begrenzt, und nach der Bearbeitung ist eine Wärmebehandlung erforderlich, die zu Verformungen führt.

(2) Schleifen:

- Präzisionsgarantie: Nach der Wärmebehandlung des Zahnrads (z. B. Abschrecken) wird eine Schleifscheibe zum Präzisionsschneiden verwendet.

- Kernfunktion: Präzise Korrektur von durch Wärmebehandlung verursachten Verformungen (z. B. Zahnprofil- und Zahnrichtungsfehler) zur Optimierung der Verzahnungsgenauigkeit (z. B. AGMA 13-15, DIN 3-5). Dies ist entscheidend für Anwendungen mit hohen Drehzahlen, geringem Geräuschpegel und langer Lebensdauer.

- Vorteile: Erzielen Sie höchste Präzision und eine exzellente Oberflächengüte.

- Kosten: Die Bearbeitungszeit ist länger, und die Investitions- und Prozesskosten für die Ausrüstung sind deutlich höher als beim Wälzfräsen .

3. Werkstoffe und Wärmebehandlung: die Grundlage der Leistungsfähigkeit

- Werkstoffauswahl: Gängige legierte Baustähle (z. B. 40Cr, 20CrMnTi in China, 8620, 9310 in den USA, 20MnCr5, 18CrNiMo7-6 in Europa) werden verwendet. Die Auswahl richtet sich nach den Anforderungen an Festigkeit, Zähigkeit und Härtbarkeit. Edelstahl kommt in korrosionsbeständigen Umgebungen zum Einsatz.

- Die zentrale Rolle der Wärmebehandlung: Das Material selbst hat nur begrenzte Leistungsfähigkeit, die Wärmebehandlung ist der entscheidende Schritt, um Zahnrädern hohe Festigkeit, hohe Verschleißfestigkeit und lange Lebensdauer zu verleihen.

- Aufkohlen und Abschrecken: Das gebräuchlichste Verfahren. Durch Oberflächenaufkohlung und Abschrecken wird eine harte und verschleißfeste Oberflächenschicht (HRC 58–62+) und ein zäher Kern erzielt. Geeignet für Zahnräder, die hohen Kontakt- und Biegebeanspruchungen ausgesetzt sind (z. B. in Automobilen und Schwerlastgetrieben). 20CrMnTi ist ein typischer Einsatzstahl.

- Nitrieren: Stickstoffatome werden in die Oberfläche eingebracht, wodurch eine hohe Härte (HV 1000+), minimale Verformung, gute Verschleißfestigkeit und Fressbeständigkeit erzielt werden. Geeignet für Präzisionszahnräder , schwer zu schleifende Innenzahnräder oder Anwendungen mit extrem hohen Anforderungen an die Verformungskontrolle.

- Weitere Verfahren: Härten und Anlassen (als Grundlage für gute mechanische Eigenschaften), Induktionshärten (lokale Oberflächenhärtung) usw. werden ebenfalls häufig angewendet.

3. Abstimmung: Die Materialzusammensetzung, die Vorwärmebehandlung (z. B. Normalisieren, Abschrecken und Anlassen) und der abschließende Wärmebehandlungsprozess müssen genau aufeinander abgestimmt sein, um die optimale Leistungskombination zu erreichen und die Verformung zu kontrollieren.

Eine erfolgreiche kundenspezifische Zahnradfertigung ist eine Kombination aus Zahnradtypen, die genau den Anwendungsanforderungen entsprechen, effizienten und hochpräzisen Prozessen sowie einer Systemtechnik, die durch eine sorgfältige Materialauswahl und Wärmebehandlungsprozesse eine hervorragende Leistung erzielt, genau wie der starke und präzise Impuls des Antriebssystems.

Wichtige Punkte für die Auswahl von Online-Zahnradbearbeitungsdiensten

In der industriellen Fertigung beeinflusst die Qualität von Zahnrädern direkt den Wirkungsgrad der Kraftübertragung und die Lebensdauer von Maschinen. Daher ist die Wahl eines zuverlässigen Anbieters für die Online-Zahnradbearbeitung von entscheidender Bedeutung. Folgende Kriterien sind bei der Auswahl zu beachten:

1. Fachliche Identifizierung: Ausrüstung und Prüfkapazitäten

- Professionelles Zahnradprüfzentrum: Hochwertige Zahnradhersteller sind nicht nur mit gewöhnlichen 3D-Koordinatenmessgeräten (KMG) ausgestattet, sondern richten auch spezielle Zahnradprüfzentren ein, die mit Zahnradmessgeräten (wie z. B. Gleason, Klingelnberg usw.) ausgestattet sind, mit denen Kernparameter wie Zahnform, Zahnrichtung, Zahnteilung, Eingriffsleistung usw. genau erfasst werden können.

- Vollständige Bearbeitungsausrüstung: Der Lieferant sollte über vollständige Bearbeitungsmöglichkeiten für Zahnräder verfügen, einschließlich Wälzfräsen, Zahnradformen, Zahnradschaben, Zahnradschleifen (z. B. CNC-Formschleifen , Schneckenschleifen) und anderer Bearbeitungsausrüstung, um den Anforderungen unterschiedlicher Präzision (z. B. DIN 5) und Materialien (z. B. legierter Stahl, Kunststoffzahnräder) gerecht zu werden.

2. Technische Kommunikation: Beginnen Sie mit dem Anwendungsszenario

- Analyse der Einsatzbedingungen: Ausgezeichnete Lieferanten erkundigen sich aktiv nach den Anwendungsszenarien der Zahnräder (z. B. hohe Drehzahl und hohe Belastung, niedrige Temperaturen, Geräuschanforderungen usw.), anstatt sie lediglich nach Zeichnungen zu fertigen. Beispielsweise muss bei Zahnrädern für Windkraftanlagen die Dauerfestigkeit berücksichtigt werden, und Roboterzahnräder erfordern hohe Präzision und geringes Zahnflankenspiel.

- Material- und Prozessvorschläge: Entsprechend den tatsächlichen Bedürfnissen sollten Lieferanten Optimierungsvorschläge unterbreiten, z. B. zum Material (z. B. Aufkohlen und Abschrecken von 20CrMnTi), zum Wärmebehandlungsverfahren (z. B. Nitrieren) und zu Schmiermethoden, um Ausfälle aufgrund von Konstruktionsfehlern zu vermeiden.

3. Sonstige Überlegungen

Zertifizierungen und Normen räumen Unternehmen, die die Zertifizierungen nach ISO 9001, IATF 16949 und anderen Standards für ein gutes Qualitätsmanagementsystem bestanden haben, Vorrang ein.

- Digitale Servicefunktionen: Anbieter, die Online-Anfragen, das Hochladen von Zeichnungen, die Fortschrittsverfolgung und andere Funktionen unterstützen, sind effizienter.

- Referenzprojekte und Reputation: Suchen Sie nach Kooperationsprojekten von branchenführenden Kunden (z. B. aus der Automobil- und Luftfahrtindustrie) oder überprüfen Sie deren Reputation über Websites Dritter.

Bei der Auswahl von Online -Dienstleistungen im Bereich der Zahnradbearbeitung muss man das professionelle Hardware-Niveau des Anbieters, die Tiefe der technischen Zusammenarbeit und die Serviceflexibilität umfassend berücksichtigen, um die Zuverlässigkeit des gesamten Prozesses vom Zahnraddesign bis zum Endprodukt zu gewährleisten.

Synergieeffekt: Wenn Präzisionsgehäuse und Präzisionszahnrad zusammentreffen

| Vergleichsfaktoren | Positiver Effekt (hochpräzises Gehäuse + hochpräzises Getriebe) | Negativer Effekt (hochpräzises Zahnrad + niedrigpräzises Gehäuse) |

|---|---|---|

| Systemleistung | Wesentliche Optimierung: Erreichen der erwarteten Leistung des Designs | Schwere Verschlechterung: Weit unter den Erwartungen, sogar schlechter als ein ungenaues Matching-System. |

| Geräuschpegel | Extrem niedrig: Laufruhig und leise. | Hoch: Neigt zu ungewöhnlichen Geräuschen und Heulen |

| Nutzungsdauer | Deutlich verlängert: Gleichmäßiger und langsamer Verschleiß | Stark verkürzt: Hohes Risiko für abnormalen Zahnabrieb, Grübchenbildung und Zahnbruch. |

| Übertragungseffizienz | Hoch: Geringe Reibungsverluste, reibungsloser Energietransfer | Niedrig: Hohe zusätzliche Reibungsverluste, erhöhte Wärmeentwicklung |

| Kosteneffizienz | Hoch: Hohe Anfangsinvestition, aber geringe langfristige Zuverlässigkeit und niedrige Wartungskosten | Extrem niedrig: Fehlinvestitionen in hochpräzise Bauteile, hohe Gesamtbetriebskosten |

| Wichtigste Inspirationsquelle | Maximieren Sie den Synergieeffekt | Es tritt ein Systemkurzschlusseffekt auf (das Gehäuse ist der Kurzschluss). |

Positiver Einfluss: Synergieeffekt

- Geräuscharm: Das präzise gefertigte Gehäuse bietet festen Halt für optimalen Zahneingriff; hochpräzise Zahnräder gewährleisten gleichmäßigen Kontakt. Diese Kombination eliminiert Vibrationen und Geräusche effektiv.

- Lange Lebensdauer: Die präzise Positionierung des Gehäuses verhindert Wellendurchbiegung; die Zahnradlast wird gleichmäßig verteilt. Dadurch werden unnatürlicher Verschleiß reduziert und die Lebensdauer deutlich verlängert.

- Hohe Effizienz: Präzise Montage und präzise Zahnradführung minimieren Reibungs- und Ölverwirbelungsverluste und verbessern die Getriebeeffizienz.

Negative Auswirkung (Falle): Fehlanpassungskosten

- Leistungseinbußen: Selbst hochwertige Zahnräder (wie z. B. AGMA 12), die in Gehäusen mit geringer Präzision (Abweichung der Lochposition, geringe Steifigkeit) eingebaut werden, führen zu Wellenverwindung und schlechtem Eingriff.

- Schlimmer als eine geringe Anpassung: Fehlanpassungen führen zu Spannungskonzentrationen, ungewöhnlichem Verschleiß, hohem Rauschen und hoher Wärmeentwicklung. Die tatsächliche Leistung ist in der Regel deutlich schlechter als bei Systemen mit geringerer Präzision (z. B. AGMA-Klasse 8), aber guter Anpassung.

- Wichtiger Hinweis: Die Systemleistung hängt vom schwächsten Glied (in der Regel dem Gehäuse) und dessen Abstimmung ab, nicht von der absoluten Genauigkeit einer einzelnen Komponente. Die Integration zu vernachlässigen, ist extrem ineffizient.

Die hohe Qualität des Präzisionsgetriebes resultiert aus der idealen Harmonie zwischen Gehäuse und Zahnrädern, vergleichbar mit einer Symphonie. Der Wert seiner Systemintegration ist weitaus größer als die bloße Summe der Präzisionsgrenzen der einzelnen Komponenten.

Systemkostenanalyse (Preis für die Zahnradbearbeitung): Preiszusammensetzung von Zahnrädern und Gehäusen

Zahnräder und Gehäuse sind die grundlegenden Bauteile von Maschinen, und ihre Gesamtkosten setzen sich im Wesentlichen aus zwei Komponenten zusammen: Materialkosten und Bearbeitungskosten. Die wichtigsten Kostentreiber dieser beiden Komponenten weisen sowohl bei Gehäusen als auch bei Zahnrädern deutliche Gemeinsamkeiten auf (z. B. der enorme Einfluss von Stückzahl und Präzisionsanforderungen auf die Kosten), unterscheiden sich aber auch erheblich (z. B. die unterschiedliche Gewichtung der Materialkosten und die Komplexität der Geometrie). Um die Genauigkeit der Kostenkalkulation und -steuerung zu optimieren, müssen all diese Faktoren und Unterschiede verstanden werden.

Vergleich der Kostentreiber für die Bearbeitung von Zahnrädern und Gehäusen

| Kostentreiber | Auswirkungen auf den Immobilienpreis | Auswirkungen auf den Ausrüstungspreis | Wesentliche Unterschiede |

|---|---|---|---|

| Material | Medium | Hoch | Zahnräder bestehen üblicherweise aus hochfestem legiertem Stahl und erfordern eine Wärmebehandlung. Die Material- und Verarbeitungskosten machen einen deutlich höheren Anteil aus als die Kosten für die Gehäusematerialien. Bei den Gehäusekosten liegt der Schwerpunkt eher auf der Verarbeitung. |

| Geometrische Komplexität | Hoch | Sehr hoch | Tiefe Gehäusehohlräume, dünne Wände und zahlreiche Bohrungen/Merkmale erhöhen den Programmier- und Bearbeitungsaufwand bzw. die Bearbeitungszeit erheblich. Komplexe Zahnprofile (z. B. Kegelräder, Schneckenräder, Sonderverzahnungen) stellen extrem hohe Anforderungen an Bearbeitungsanlagen, Werkzeuge und Prozesse, und die Kostensteigerung übersteigt die von Stirnrädern bei Weitem. |

| Toleranzgenauigkeit | Sehr hoch | Sehr hoch | Beide reagieren äußerst empfindlich auf wichtige Maß-, Form- und Positionstoleranzen (wie z. B. Gehäuseachsenabstand/Parallelität, Zahnprofil/Zahnrichtung/Rundlauftoleranz). Mit jeder Steigerung der Genauigkeit können der Aufwand für die Bearbeitung und die Prüfkosten exponentiell ansteigen. |

| Menge | Hoch | Hoch | Gemeinsamkeiten spielen eine wichtige Rolle: Die Kosten für die Einzelstück-/Kleinserienfertigung sind hoch (gemeinsame Programmierung, Werkzeuge und Fehlersuche). Die Massenproduktion kann die Stückkosten deutlich senken (Werkzeug- und Maschinenzeitoptimierung). |

| Oberflächenbehandlung | Medium | Im Allgemeinen nicht anwendbar (wird durch Wärmebehandlung ersetzt) | Das Gehäuse erfordert häufig eine Korrosionsschutz-/ästhetische Behandlung (z. B. Anodisieren, Lackieren), deren Kosten relativ gut kontrollierbar sind. Die Leistungsfähigkeit von Zahnrädern hängt maßgeblich von der Festigkeit des Werkstoffkörpers und den Eigenschaften der Zahnoberfläche ab. Diese werden üblicherweise durch Wärmebehandlung (Aufkohlen, Härten, Nitrieren usw.) erzielt, was sich in den hohen Materialkosten niederschlägt. Im Gegensatz zu Gehäusen erhalten Zahnräder selten dekorative oder grundlegende Korrosionsschutzbeschichtungen. |

1. Gemeinsamkeit: Menge (Chargeneffekt) und Toleranzgenauigkeit sind einer der wichtigsten Faktoren, die die Kosten beider beeinflussen.

2. Wesentliche Unterschiede:

- Zahnräder: Material und geometrische Komplexität (Zahnform) sind die Hauptkostentreiber. Hochleistungswerkstoffe, Wärmebehandlung und die Bearbeitung komplexer Zahnformen sind die Hauptgründe für die hohen Kosten.

- Gehäuse: Die geometrische Komplexität (Struktur) und die Toleranzgenauigkeit sind die Hauptkostentreiber. Die Verarbeitungsschwierigkeit (Zeitaufwand, Prozess) ist der größte Kostenfaktor, während die Materialkosten einen relativ geringen Anteil ausmachen.

3. Besondere Merkmale: Die Oberflächenbehandlung ist ein häufiger Kostenfaktor bei Gehäusen, bei Zahnrädern hingegen wird die Funktion üblicherweise durch Wärmebehandlung erreicht, sodass kein zusätzlicher Behandlungsprozess ähnlich der Gehäuseoberfläche erforderlich ist.

Zusammenfassung

Eine erfolgreiche Präzisionsübertragung erfordert systematisches Denken: Das Zahnrad und sein Gehäuse müssen als untrennbare Einheit betrachtet werden. Die isolierte Betrachtung der Teile kann die endgültige Leistungsfähigkeit nicht gewährleisten.

Die Leistung des Getriebes (Geräusch, Lebensdauer usw.) hängt stark von seiner Betriebsumgebung ab. Die Optimierung nur eines einzelnen Zahnrads unter Vernachlässigung des Gehäuses, der Passung und der Betriebsbedingungen kann zu Systemausfällen führen.

Bitte senden Sie uns bei Anfragen an Lieferanten Montagezeichnungen oder detaillierte Angaben zu den Betriebsbedingungen (Last, Drehzahl, Temperatur usw.) des Gesamtsystems anstelle von reinen Teilezeichnungen. So können wir die Konstruktionsabsicht umfassend verstehen, Toleranzen, Materialien und Prozesse systemtechnisch optimieren und Ihnen eine zuverlässigere und kostengünstigere Gesamtlösung anbieten.

Handeln Sie jetzt! Nutzen Sie systemisches Denken, um Ihre Konstruktion und Beschaffung zu optimieren. Wählen Sie uns als Partner für die integrierte Fertigung von Präzisionsgetrieben und kundenspezifischen Getrieben . Wir gehen über Einzelteile hinaus und entwickeln gemeinsam mit Ihnen ein wirklich präzises und zuverlässiges Getriebesystem!

📞Tel.: +86 185 6675 9667

📧E-Mail: info@longshengmfg.com

🌐Website: https://lsrpf.com/

Haftungsausschluss

Die Inhalte dieser Seite dienen ausschließlich Informationszwecken. LS-Serie. Es werden weder ausdrücklich noch stillschweigend Zusicherungen oder Gewährleistungen hinsichtlich der Richtigkeit, Vollständigkeit oder Gültigkeit der Informationen gegeben. Es kann nicht davon ausgegangen werden, dass ein Drittanbieter oder Hersteller über das LS-Netzwerk Leistungsparameter, geometrische Toleranzen, spezifische Konstruktionsmerkmale, Materialqualität und -art oder Verarbeitung bereitstellt. Dies liegt in der Verantwortung des Käufers. Fordern Sie ein Teileangebot an und geben Sie die spezifischen Anforderungen für diese Abschnitte an. Bitte kontaktieren Sie uns für weitere Informationen .

LS-Team

LS ist ein branchenführendes Unternehmen mit Fokus auf kundenspezifische Fertigungslösungen. Wir verfügen über mehr als 20 Jahre Erfahrung mit über 5.000 Kunden und konzentrieren uns auf hochpräzise CNC-Bearbeitung, Blechbearbeitung, 3D-Druck, Spritzguss, Metallstanzen und weitere Komplettlösungen im Fertigungsbereich.

Unser Werk ist mit über 100 hochmodernen 5-Achs-Bearbeitungszentren ausgestattet und nach ISO 9001:2015 zertifiziert. Wir bieten unseren Kunden in über 150 Ländern weltweit schnelle, effiziente und qualitativ hochwertige Fertigungslösungen. Ob Kleinserien oder umfangreiche Sonderanfertigungen – wir erfüllen Ihre Anforderungen mit schnellster Lieferzeit innerhalb von 24 Stunden. Entscheiden Sie sich für LS Technology. Das steht für Effizienz, Qualität und Professionalität.

Weitere Informationen finden Sie auf unserer Website: www.lsrpf.com