Wenn Produktdesigns mehrere Materialeigenschaften berücksichtigen müssen – beispielsweise ein Soft-Touch-Finish für einen Griff oder die Einbettung eines Metallskeletts in ein Kunststoffteil – sind Overmolding und Insertmolding die optimalen Verfahren. Allerdings gibt es für jedes Verfahren ein spezifisches technisches Verfahren und Anwendungsszenario, und diese Wahl wirkt sich unmittelbar auf die Produktleistung und die Kostenstruktur aus.

Dieser Leitfaden beschreibt ausführlich die wesentlichen Unterschiede, Vorteile und gemeinsamen Anwendungsbereiche dieser beiden Formtechniken, damit Sie eine fundierte Entscheidung für Ihre individuellen Bedürfnisse treffen können. LS Manufacturing bietet Multimaterial- Verbundspritzguss mit umfassenden Fähigkeiten in zukunftsweisenden Branchen wie der Medizintechnik . Wir bieten Komplettlösungen von der Materialverträglichkeitsprüfung über die Formenentwicklung bis hin zur optimalen Produktion.

Laden Sie nach der Lektüre dieses Leitfadens Ihr Produktkonzept oder Ihre Zeichnungen hoch, um eine weitere Bewertung vorzunehmen. Unser technisches Team erstellt Ihnen eine kostenlose Machbarkeitsanalyse und ein vorläufiges Angebot. Um Ihnen Zeit zu sparen, finden Sie hier eine kurze Übersicht der wichtigsten Schlussfolgerungen.

Kern-Kurzreferenz: Umspritzen vs. Einlegeformen

| Vergleichsmaße | Umspritzen | Einlegeformteil |

| Kernprozess | Aufbringen eines zweiten Materials auf ein Basismaterial (z. B. Kunststoff, Metall), um eine mehrschichtige Verbundform zu entwickeln. | Ein vorgeformter Einsatz (z. B. ein Metallteil) wird in die Form gelegt und mit Kunststoff infundiert, um ihn einzukapseln und seine Position zu halten. |

| Materialkombinationen | Kunststoff + Kunststoff, Kunststoff + Gummi | Kunststoff + Metall, Kunststoff + Keramik, Schaltkreise usw. |

| Wichtige Vorteile | Erhöhter Komfort (weiches Gefühl), Abdichtung, Stoßdämpfung, Aussehen und Farbvariation. | Ermöglicht Funktionen höherer Ordnung, verbessert die Strukturfestigkeit, hält größeren Belastungen stand und erhöht die Lebensdauer. |

| Typische Anwendungen | Weicher Gummigriff für Rasierer/Zahnbürste, rutschfeste Griffe für Werkzeuge, Dichtungen für elektronische Geräte . | Kunststoffgehäuse mit Metallgewinde, Kunststoffummantelung von Metallklingen in medizinischen Instrumenten und Metalleinsatzmuttern für Kraftfahrzeuge. |

| Designkomplexität | Befasst sich mit der Bindung der Materialschnittstelle und dem Aussehen. | Befasst sich mit der präzisen Positionierung des Einsatzes in der Form und der Umhüllung des Kunststoffs. |

| Relative Kosten | Die Prozesse und Formen können komplexer sein, aber die Kosten für die Sekundärmontage werden reduziert. | Einsätze selbst sind kostspielig und erfordern möglicherweise Vorab-Platzierungsvorgänge, bieten jedoch insgesamt ein hohes Maß an Funktionsintegration. |

Welches Verfahren Sie wählen, hängt im Wesentlichen von den grundlegenden Anforderungen Ihres Produkts ab:

- Wenn Ihr Ziel die Verbesserung der Produktleistung und Kundenzufriedenheit ist, beispielsweise in Bezug auf Weichheit, Abdichtung oder Schwingungsdämpfung, ist das Umspritzen die bevorzugte Methode.

- Wenn Ihr Ziel darin besteht, komplexe mechanische oder elektrische Funktionen zu schaffen, wie etwa das Einbetten von Metallgewinden, Lagern oder Kabeln in ein Kunststoffteil, ist das Einlegeformen vorzuziehen.

Die endgültige Entscheidung muss nach einer umfassenden Prüfung von Funktion, Volumen, Kosten und Lieferkettenfaktoren getroffen werden. LS Manufacturing verfügt über umfassende Erfahrung in beiden Prozessen und kann bereits in der Entwurfsphase professionelle Beratung und Machbarkeitsstudien anbieten.

Warum Sie diesem Leitfaden vertrauen sollten? Praktische Erfahrungen von LS-Fertigungsexperten

LS Manufacturing verfügt über langjährige Erfahrung im Mehrmaterial-Spritzguss. Wir sind nicht nur Theoretiker, sondern Praktiker, die täglich mit schwierigen Spritzgussproblemen konfrontiert werden. Im Bereich Insert-Molding halfen wir einem Kunden aus dem Bereich Medizintechnik, einen Metalleinsatz mit Gewinde – ein Kernprodukt, das wiederholten Drehmomenten ausgesetzt ist – erfolgreich in ein Präzisions-Kunststoffgehäuse zu integrieren.

Die Herausforderung des Projekts besteht darin, dass sich Kunststoff und Metall auch bei hoher Belastung nicht lösen dürfen und die Bildung von Graten vermieden werden muss. Mit unseren zum Patent angemeldeten Technologien zur Formpositionierung und Temperaturregelung können wir über Millionen von Zyklen hinweg einwandfreie Leistung gewährleisten und die strengen Biokompatibilitätstests nach ISO 10993 bestehen.

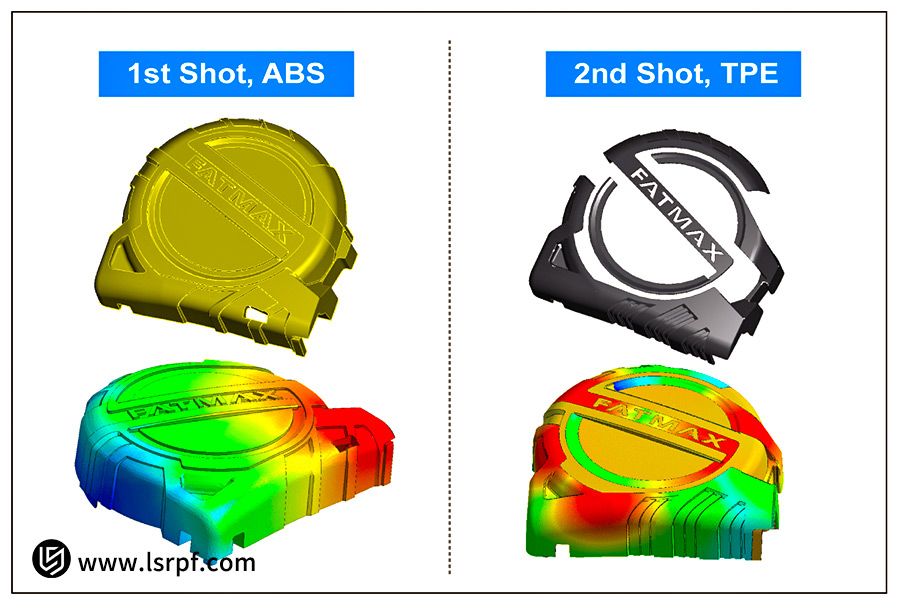

Im Bereich Overmolding haben wir für zahlreiche Hersteller professioneller Werkzeuge Lösungen entwickelt, die eine robuste Struktur mit hervorragender Griffigkeit bieten. Beispielsweise erforderte ein hochwertiger Schraubendrehergriff eine molekulare Haftung zwischen robuster PP-Verstärkung und weichem TPU-Gummi, um eine Delaminierung bei wiederholtem Gebrauch zu verhindern.

Die Materialentwicklungsgruppe von LS Manufacturing prüfte und optimierte aus Hunderten von TPU-Typen das am besten geeignete. Durch den Einsatz eines speziell entwickelten Mold-Flow-Layouts konnten wir das Problem der Verbindungslinienfestigkeit vollständig lösen, sodass das Produkt die Blindfühl- und Haltbarkeitstests erfolgreich bestand.

Diese haben LS Manufacturing gelehrt, dass hinter jedem erfolgreichen Produkt ein nahezu fanatisches Management der Materialeigenschaften, der Formpräzision und der Prozessparameter steht. Es ist diese praktische Erfahrung in der Problemlösung, die unsere gute Beratung motiviert.

Was ist Umspritzen? Wie steigert es den Produktwert durch die Kombination mehrerer Kunststoffe?

Overmolding ist ein fortschrittliches Verfahren zur Herstellung von Kunststoffen aus mehreren Materialien. Im Kern wird eine Schicht Elastomermaterial (z. B. TPU, TPE oder Silikon) durch sekundäres Spritzgießen eng mit einem bereits vorhandenen Grundmaterial (typischerweise einem Hartkunststoff wie ABS oder PC) verbunden. Dieses oft als Zweikomponenten-Spritzgießen bezeichnete Verfahren ist eine Schlüsseltechnologie für die Herstellung multifunktionaler, integrierter Produkte. Wie wird dadurch ein deutlicher Mehrwert für Produkte geschaffen? Dies drückt sich vor allem in den folgenden Kernpunkten aus:

1. Verbesserte Benutzererfahrung und Funktionalität:

Durch die Ummantelung des Griffbereichs mit einem weichen Elastomer werden Komfort und Rutschfestigkeit deutlich verbessert. Daher eignet sich das Produkt hervorragend für Werkzeuggriffe, Gehäuse elektronischer Geräte und medizinische Instrumente . Die Elastomerbeschichtung sorgt zudem für eine verbesserte Stoßdämpfung und Abdichtung, wodurch empfindliche Innenkomponenten geschützt werden.

2. Verbesserte Produkthaltbarkeit und -integration:

Die starke Verbindung zwischen den beiden Materialien verhindert Verschleiß, Lösen und sogar versehentliches Herunterfallen der Komponenten. Aus fertigungstechnischer Sicht werden beim Umspritzen mehrere Montageschritte in einem einzigen Spritzgussprozess integriert, sodass weder Klebstoff noch mechanische Befestigungselemente erforderlich sind. Dies vereinfacht nicht nur den Herstellungsprozess, sondern erhöht auch die Produktintegrität und -zuverlässigkeit.

3. Starker ästhetischer Ausdruck:

Dieses Verfahren bietet Designern einen großen kreativen Spielraum und ermöglicht ihnen, problemlos verschiedene Farben, Texturen sowie weiche und harte Materialien auf derselben Komponente zu integrieren. Dadurch entfällt die nachträgliche Lackierung und es entstehen Produkte mit hervorragender Optik und hohem Wiedererkennungswert.

Das Umspritzen ist mehr als nur ein einfacher Fertigungsvorgang. Es ist eine strategische Entscheidung, die die inhärente Wettbewerbsfähigkeit eines Produkts steigert und ihm durch Materialwissenschaft einen höheren Marktwert verleiht.

Was sind die einzigartigen Vorteile des Einlegeformens bei der Integration von Metall und Kunststoff?

Insert Molding ist ein präzises Spritzgussverfahren . Sein Vorteil liegt in der präzisen Platzierung eines vorgefertigten Metallteils (z. B. Gewindeeinsatz, Klinge, Elektrode oder Stecker) im Formhohlraum. Anschließend wird geschmolzener Kunststoff in die Form gespritzt. Nach dem Abkühlen wird der Metalleinsatz fest in die Kunststoffmatrix eingebettet und bildet so ein fertiges Bauteil. Dieses Verfahren erfreut sich zunehmender Beliebtheit, da es einige neue Vorteile bietet:

1. Deutlich reduzierte nachfolgende Montageschritte:

Das Einlegeformverfahren ersetzt mehrere unabhängige Montageschritte durch einen einzigen Spritzgussvorgang. Früher wurde zunächst das Kunststoffteil hergestellt und anschließend durch Einpressen, Schrauben oder Schweißen mit dem Metallteil verbunden. Heute werden all diese Schritte durch einen einzigen Spritzgussschritt ersetzt, was die Herstellungsprozesse sowie den Arbeits- und Zeitaufwand deutlich reduziert.

2. Erstellen hochfester und hochfunktioneller Verbundstrukturen:

Der Kunststoffeinsatz kann sich beim Abkühlen und Zusammenziehen fest um den Metalleinsatz legen und so eine mechanische Verriegelung herstellen. Zusammen bilden sie Verbundstrukturen, die deutlich stärker und belastbarer sind als einzelne Kunststoffkomponenten. Ein Kunststoffgehäuse mit langlebigen Metallgewinden bietet beispielsweise eine höhere Torsions- und Auszugsfestigkeit und verhindert so effektiv Probleme wie das Ausreißen der Gewinde.

3. Verbesserung der Produktionseffizienz und Verbindungszuverlässigkeit:

Im Vergleich zu nachträglichen Montageprozessen wie Kleben oder Schrauben erzeugt das Insert-Molding Metall-Kunststoff-Verbindungen mit unübertroffener Konsistenz und Zuverlässigkeit. Fehler durch alternden Klebstoff oder sich lösende Schrauben werden nahezu ausgeschlossen. Daher eignet sich das Verfahren besonders gut für die Massenproduktion in einem automatisierten Prozess. Es sorgt für eine gleichmäßige Produktqualität und erreicht dennoch optimale Produktionseffizienz.

Bei Anwendungen, bei denen die Festigkeit und Leitfähigkeit von Metall sowie die Leichtigkeit und komplexen Formen von Kunststoff genutzt werden sollen, ist die Auswahl einer erfahrenen Einlegeformfabrik von entscheidender Bedeutung, um die höchste Produktleistung und Kosteneffizienz zu erzielen.

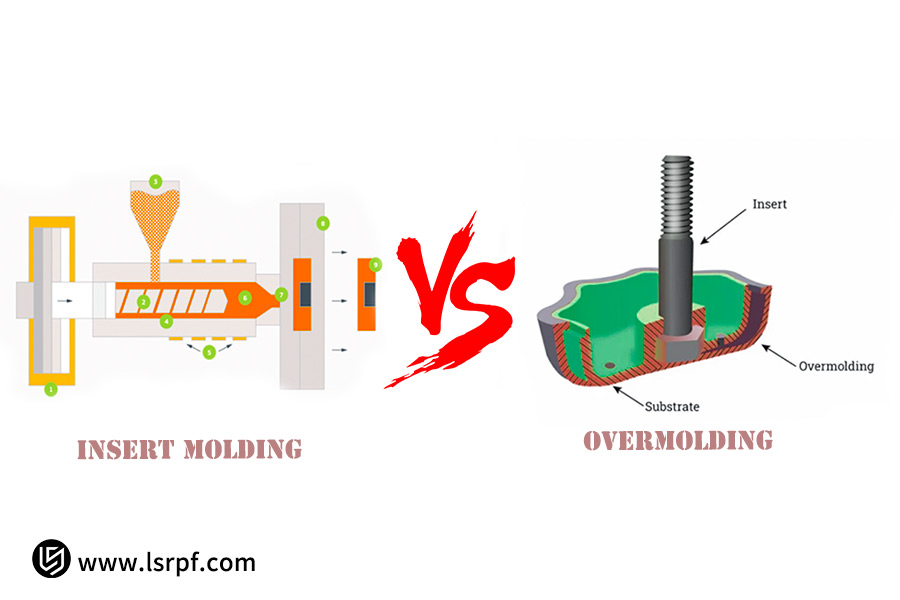

Was ist der Hauptunterschied zwischen Umspritzen und Einlegeformen?

Der Hauptunterschied zwischen Umspritzen und Einlegeformen lässt sich ganz einfach anhand des Nebeneinandervergleichs in der folgenden Tabelle verdeutlichen:

| Vergleichsmaße | Umspritzen | Einlegeformteil |

| Kernziele | Verbessern Sie den sensorischen Charakter und das Benutzererlebnis | Ermöglichen Sie eine erweiterte funktionale und strukturelle Integration |

| Substrat/Einlage | Typischerweise ein Kunststoff- oder Metallsubstrat | Vorgeformte Metallkomponenten (z. B. Schrauben, Buchsen, Elektroden) |

| Prozessschritte | Normalerweise handelt es sich um einen zweistufigen Prozess: Zuerst wird das Substrat geformt und dann mit einem Elastomer übergossen. | Einstufiger Prozess: Legen Sie das Metallteil in die Form und überformen Sie es in einem Arbeitsgang. |

| Hauptanwendungen | Werkzeuggriffe, wasserdichte Dichtungen, Touch-Tasten | Gehäuse mit Metallgewinde, strukturelle Verstärkung und elektrische Kontakte |

Die wichtigsten Unterschiede zwischen Umspritzen und Einlegeformen sind:

- Beim Umspritzen handelt es sich um „Kunststoff plus Kunststoff“ (Hartplastik + Weichgummi), mit dem Ziel, die Haptik, das Aussehen und die Mensch-Maschine-Schnittstelle des Produkts zu verbessern.

- Beim Einlegeformen handelt es sich eigentlich um die Verbindung von „Metall und Kunststoff“, bei der ein „Skelett“ oder „Viscra“ in eine Kunststoffkomponente eingefügt wird, um ihr mechanische Integrität oder elektrische Funktionen zu verleihen, die sie allein nicht bieten kann.

Welche spezifischen Produktziele werden typischerweise durch die Wahl des Umspritzens erreicht?

Unternehmen entscheiden sich für das Overmolding-Verfahren nicht nur wegen des Prozesses selbst, sondern auch, um verschiedene etablierte Produkt- und Marktziele zu erreichen. Das Verfahren bewältigt insbesondere wichtige Herausforderungen im Produktdesign, indem es ein hartes Substrat nahtlos mit einem weichen Elastomer verbindet. Interessanterweise wird Overmolding häufig gewählt, um die folgenden einfachen Ziele zu erreichen:

1. Schaffen Sie einen außergewöhnlichen Griff und ein sicheres, rutschfestes Finish:

- Anwendungen: Griffe für Elektrowerkzeuge, Haushaltsgeräte und Gartengeräte.

- Zielwert: Das Hinzufügen einer weichen Gummiabdeckung zu einem harten Griff erhöht effektiv den Griffkomfort und die Stabilität, beseitigt Ermüdungserscheinungen bei längerem Gebrauch und verhindert effektiv Unfälle durch Abrutschen der Hand, wodurch die Produktsicherheit und Professionalität sofort verbessert wird.

2. Erreichen einer zuverlässigen Abdichtung und effektiven Stoßdämpfung:

- Anwendungen: Griffe von elektrischen Zahnbürsten, Rasierapparaten und Gehäuse von Kommunikationsgeräten für den Außenbereich.

- Zielwert: Die Elastizität von Weichgummi ermöglicht eine effektive Abdichtung von Bauteilverbindungen, da sie Staub und Feuchtigkeit weitgehend abhält und die Produktlebensdauer verlängert. Betriebsvibrationen und die Dämpfung von Stoßenergie werden durch die Weichgummibeschichtung minimiert, die interne Präzisionskomponenten schützt und Gerätegeräusche reduziert.

3. Verbesserung der Sicherheit und Benutzerfreundlichkeit von Medizinprodukten:

- Anwendungen: Gehäuse von Diagnosegeräten, Geräten zur häuslichen Pflege und Griffen für chirurgische Instrumente.

- Zielwert: Das Umspritzen medizinischer Geräte ermöglicht nicht nur ergonomische, rutschfeste Griffe, die die Ermüdung des Bedieners verringern, sondern erfüllt durch die einfache Handhabung und Reinigung auch strenge Hygieneanforderungen. Darüber hinaus kann die weiche Haptik den Stress des Patienten während der Behandlung deutlich reduzieren und das Produkt so benutzerfreundlicher machen.

4. Verbesserung der Produktästhetik und Markenbekanntheit:

- Anwendungen: Wearables, Körperpflegeprodukte und Gehäuse für Unterhaltungselektronik.

- Zielwert: Durch die Anwendung von verschiedenfarbigem oder strukturiertem Weichgummi in den Zielbereichen des Produkts kann ein zweifarbiges Erscheinungsbild, ein Wiedererkennungswert für die Marke oder ein funktionaler Unterschied geschaffen werden, wodurch das Produkt optisch und taktil unterschieden und so die Marktfähigkeit verbessert wird.

Wenn Ihr Hauptziel für Ihr Produkt Benutzerkomfort, funktionaler Schutz, die Einhaltung exakter Industriestandards oder die Schaffung eines differenzierten Aussehens ist, ist die Wahl der qualifizierten Umspritzlösungen von LS Manufacturing das beste Mittel, um diese Werte zu erreichen und die Wettbewerbsfähigkeit des Produkts zu steigern.

In welchen Situationen ist Insert Molding die optimale Lösung?

Wenn sich die grundlegenden Anforderungen an ein Produkt von Aussehen und Haptik hin zu struktureller Festigkeit und Funktionsintegration verschieben, ist das Einlegeformen eine bevorzugte Komplettlösung im Spritzguss . Es beweist seine unnachahmlichen Stärken in den folgenden kritischen Szenarien:

1. Anforderung an hochfeste Verbindungen und langlebige Gewinde:

- Typische Anwendungen: Kunststoffsteckverbinder mit Metallgewinde, Sensorgehäuse im Motorraum von Kraftfahrzeugen und Schnittstellenkomponenten, die häufig ein- und ausgesteckt werden müssen.

- Lösung: Durch das direkte Einsetzen von Messing- oder Edelstahleinsätzen in den Kunststoff ist die resultierende Gewindeverbindung wesentlich fester und verschleißfester als Kunststoffgewinde. Sie verfügt über eine höhere Drehmomentkapazität und hält wiederholter Montage und Demontage stand, wobei Gewinde praktisch nie abreißen oder reißen, und sorgt für langfristige, zuverlässige Verbindungen.

2. Notwendigkeit der Integration funktionaler Kernkomponenten:

- Typische Anwendungen: Chirurgische Instrumente (Einbetten von Metallklingen, Elektroden usw. in Kunststoffgriffe in einem Arbeitsgang), metallische Ladekontakte oder Sensorsonden für den Einsatz in intelligenten tragbaren Geräten.

- Lösung: Das Insert-Molding-Verfahren umhüllt präzise metallische Funktionskomponenten perfekt mit Kunststoff und bietet eine reibungslose, zuverlässige Verbindung. Es eliminiert nicht nur Lücken bei der herkömmlichen Montage, wodurch Reinigung und Sterilisation einfacher sind, sondern gewährleistet auch stabile und präzise elektrische Verbindungen, die maßgeblich zur Produktfunktion und -zuverlässigkeit beitragen.

3. Bedarf an leichten und dennoch stabilen Verbundstrukturkomponenten:

- Typische Anwendungen: Nachträgliche Montage von Kunststoffkomponenten und Metallrahmen in dünnwandigen Automobilkomponenten und Getriebeteilen.

- Lösung: Durch die Platzierung von Metallelementen an den Stellen mit der höchsten Belastung behält das Endprodukt die Dünnwandigkeit und die komplexe Formgebung von Kunststoff bei und weist gleichzeitig eine lokale Festigkeit und Tragfähigkeit auf, die der von Metall entspricht. Dies ist ein äußerst effektiver Weg zur Strukturoptimierung.

Wenn Ihr Projekt umfangreiche mechanische Verbindungen oder die präzise Montage funktionaler Komponenten erfordert oder extrem hohe Anforderungen an die strukturelle Integrität stellt, ist die Wahl eines Einlegeformungslieferanten mit erfahrenen Fachleuten gleichbedeutend mit der Wahl eines effektiven, effizienten und kostensparenden Spritzgussservices aus einer Hand.

Wie LS Manufacturing die Montagekosten für einen Kunden aus der Medizinbranche durch Insert Molding um 30 % senkte

Bei der Herstellung medizinischer Geräte, die eine extrem hohe Genauigkeit erfordern, treten bei herkömmlichen Montageprozessen typischerweise Effizienz- und Zuverlässigkeitsprobleme auf. Das folgende Beispiel eines Spritzgussteils von LS Manufacturing zeigt, wie wir einen Hersteller von Biopsienadeln bei der Einführung eines revolutionären Ansatzes mit modernster Einlegeformtechnologie unterstützt haben.

1. Schmerzpunkt des Kunden:

Der Hauptprozess des Kunden bei der Herstellung von Einweg-Biopsienadeln besteht in der Montage des Metallgehäuses und des Kunststoffgriffs. Der bestehende Prozess umfasste das separate Spritzgießen des Griffs und das manuelle Auftragen eines Klebstoffs, um beide Teile miteinander zu verbinden. Dieser Prozess war nicht nur zeitaufwändig und kostspielig, sondern barg auch das Risiko inkonsistenter Verbindungsfestigkeit und instabiler Streckgrenze. Besonders besorgniserregend waren jedoch die möglichen chemischen Rückstände des Klebstoffs, die die Biokompatibilitätszertifizierung des Produkts beeinträchtigen könnten – ein kritischer Spritzgussfehler bei medizinischen Geräten, die in direktem Kontakt mit menschlichem Gewebe stehen.

2. LS-Fertigungslösung:

Um diese Anforderung zu erfüllen, entwickelte die Fertigungsabteilung von LS Manufacturing ein komplettes Einlegeformsystem. Wir entwickelten eine hochpräzise Form und ein automatisches Ladesystem, um jede dünne Metallnadel mit Mikrometerpräzision in die Form zu legen. Anschließend wird medizinischer PPSU-Kunststoff in einem Arbeitsgang im Reinraum direkt auf die Nadelspitze gespritzt, wodurch ein strukturell integriertes Griffstück mit wenig bis gar keinem Klebstoff entsteht.

3. Ergebnisse und Wert:

Der Einsatz dieser Insert-Molding-Lösung hat dem Kunden vielfältige Wertsteigerungen gebracht:

- Kosteneinsparungen: Der Klebeprozess und die damit verbundenen Arbeits- und Verbrauchsmaterialkosten wurden vollständig eliminiert, wodurch die Gesamtkosten der Montage um 30 % gesenkt wurden.

- Effizienzsteigerungen: Die Fertigungszykluszeiten wurden um 40 % reduziert, wodurch die Fertigungskapazität deutlich gesteigert wurde.

- Qualitätssprünge: Das Produkt weist eine nahezu 100-prozentige Konsistenz auf und die Griff-Zylinder-Verbindung übertrifft die Spezifikationen, löst sich nicht und erfüllt die strengen medizinischen Anforderungen an Biokompatibilität und Sterilität.

Der Fall zeigt, wie eine hochmoderne Einlegeformlösung gleichzeitig Kosteneinsparungen, Effizienzsteigerungen und Qualitätsverbesserungen bringen kann, insbesondere beim Spritzgießen hochwertiger medizinischer Geräte.

Welche Unterschiede hinsichtlich Kosten und Zykluszeit gibt es zwischen Umspritzen und Einlegeformen?

Kosten und Zykluszeit sind zwei der wichtigsten Überlegungen bei der Auswahl eines Verfahrens . Aufgrund ihrer unterschiedlichen technischen Natur gibt es erhebliche Unterschiede zwischen Umspritzen und Einlegeformen hinsichtlich der Kostenstruktur und des Fertigungszyklus.

1. Kostenstrukturanalyse:

- Umspritzen: Die Kosten entstehen vor allem durch Material und Formen. Formen sind in der Regel komplizierter (z. B. Rotations- oder Co-Injektionssysteme). Außerdem werden teurere Spezialelastomere (TPE/TPU) verwendet. Durch den einstufigen Spritzgussprozess werden jedoch sekundäre Verarbeitungskosten wie Zweifarblackierung, Montage oder Silikonverkapselung vermieden.

- Einlegeformung: Die Hauptkosten entstehen durch den Metalleinsatz selbst und die automatisierte Integration. Anschaffungspreis und Präzisionsanforderungen für den Einsatz verursachen erhebliche Kosten, zudem sind automatisierte Anlagen (Roboter) für die korrekte Platzierung erforderlich. Der Hauptvorteil liegt darin, dass die gesamte Abfolge nachfolgender Arbeitsschritte wie Einpressen, Verschrauben und Schweißen entfällt, was enorme Arbeits- und Zeitersparnisse mit sich bringt.

2. Auswirkungen auf die Produktionszykluszeit:

- Umspritzen: Die Zykluszeit beim Umspritzen wird durch den Mehrmaterial-Spritzguss beeinflusst, sodass die einzelnen Zykluszeiten etwas länger sind. Durch die Integration mehrerer Produktionsschritte wird die Gesamtzykluszeit vom Rohmaterial bis zum Endprodukt jedoch deutlich verkürzt.

- Einlegeformen: Die Effektivität des Einlegeformens in einem Zyklus hängt vom Automatisierungsgrad der Einlegeplatzierung ab. Nach der Optimierung kann die Ein-Schritt-Formung die Lieferkette und den Fertigungsprozess erheblich verbessern und eine schnelle Produktion großer Stückzahlen ermöglichen.

Zwar können die anfänglichen Investitionen in die Form und die Materialkosten pro Teil bei beiden Verfahren höher sein als beim herkömmlichen Spritzguss, doch verringern beide Verfahren die Gesamtproduktionskosten und die Markteinführungszeit erheblich, da die sekundäre Verarbeitung und Montage reduziert oder ganz vermieden werden.

Wenn Sie ein konkretes Projekt haben, erhalten Sie am besten ein Angebot, indem Sie Ihre Spezifikationen angeben. LS Manufacturing erstellt Ihnen eine genaue Prozess- und Kostensimulation.

Warum sollten Sie LS Manufacturing als Ihren Partner für Umspritzen/Einlegeformen wählen?

Im heutigen wettbewerbsintensiven Markt ist ein zuverlässiger Fertigungspartner der Schlüssel zum Produkterfolg. Mit LS Manufacturing gewinnen Sie mehr als nur einen Lieferanten: Sie gewinnen einen technischen Partner, der sich mit großem Engagement für den Erfolg Ihres Projekts einsetzt. Als erfahrener Hersteller von Insert- und Overmolding-Produkten bieten wir folgende Kernwerte:

1. Ausgereifte Erfahrung, Märkte mit hoher Nachfrage:

LS Manufacturing verfügt über langjährige Erfahrung im Spritzguss für Präzisionselektronik und medizinische Geräte. Wir kennen die hohen Anforderungen an Produktkonsistenz, Biokompatibilität und Zuverlässigkeit in diesen Märkten und können so potenzielle Risiken vorhersehen und ausschließen.

2. Technisches Fachwissen, Bewältigung zentraler Herausforderungen:

Wir stellen es nicht nur her, sondern perfektionieren auch die Wissenschaft dahinter. Von der Materialverträglichkeitsanalyse und dem Moldflow-Design bis hin zur Prozessparameteroptimierung – das Ingenieurteam von LS Manufacturing widmet sich der Lösung kritischer Probleme wie Haftung und Eigenspannung bei der Multimaterialintegration, um eine überragende Formqualität zu gewährleisten.

3. Spritzgusslösungen aus einer Hand, nahtlose Integration:

LS Manufacturing bietet umfassende Dienstleistungen von Design und Fertigung (DFM) über die Entwicklung von Präzisionsformen bis hin zur Massenproduktion und Inspektion. Der umfassende Ansatz gewährleistet eine reibungslose und effiziente Projektimplementierung, reduziert Verwaltungskosten und beschleunigt die Markteinführung.

4. Strenges Qualitätsversprechen, Lieferung zuverlässiger Produkte:

LS Manufacturing hat ein umfassendes Qualitätskontrollprogramm eingeführt, das den gesamten Prozess von der Eingangskontrolle der Rohstoffe bis zum Versand der Produkte überwacht. Wir stellen sicher, dass jedes von uns versendete Produkt Ihren hohen Qualitätsanforderungen und Spezifikationen mit gleichbleibender Leistung entspricht.

LS Manufacturing ist ein technologiebasierter Komplettanbieter für Spritzgusslösungen mit Fokus auf Qualität. Wir verwandeln Ihre komplexen Designs in wettbewerbsfähige, hochwertige Produkte.

FAQs

1. Können die beiden Verfahren kombiniert werden?

Absolut. LS Manufacturing hat sich dem Trend zum Einlege- und Umspritzen widersetzt und ein eigenes Hybridverfahren entwickelt, das „Einlege- und Umspritzen“ kombiniert. Bei der Herstellung chirurgischer Instrumente beispielsweise befestigen wir zunächst die Metallklinge durch Einlegeformen am Kunststoffträger und umspritzen anschließend den Griff mit medizinischem Weichgummi. Dieses Verfahren gewährleistet die strukturelle Integrität des Kernfunktionsteils und sorgt gleichzeitig für eine hervorragende Handhabung, ein optimales Gleichgewicht zwischen Funktionalität und Komfort und stellt unsere Expertise im komplexen Spritzgussverfahren voll und ganz unter Beweis.

2. Wie hoch ist die Mindestbestellmenge (MOQ)?

LS Manufacturing bietet seinen Kunden flexible Fertigungsoptionen. Unsere Mindestbestellmengen richten sich nach der Produktkomplexität und den Werkzeuginvestitionen. So können wir sowohl kleine Probeaufträge als auch die Großserienproduktion etablierter Programme unterstützen. Ob 50-teiliger Probelauf oder eine konstante Produktion von 500.000 Stück – wir planen die Gesamtproduktion so, dass unsere Kunden in jeder Entwicklungsphase von der Pilotfertigung bis zur Serienproduktion die kostengünstigste Bestelloption erhalten.

3. Welche Arten von Kunststoffen und Metallen verwenden Sie?

LS Manufacturing verfügt über langjährige Erfahrung in der Anwendung technischer Werkstoffe , darunter technische Kunststoffe wie ABS, PC, Nylon und PEEK sowie Elastomere wie TPE, TPU und Silikon. Für Metalleinsätze verarbeiten wir verschiedene Materialien, z. B. Edelstahl, Kupferlegierungen und Aluminiumlegierungen . Darüber hinaus empfehlen wir Ihnen die optimale Materialkombination basierend auf den funktionalen Anforderungen Ihres Produkts (z. B. chemische Beständigkeit, Schlagfestigkeit und Biokompatibilität).

4. Wie lange dauert es vom Entwurf bis zum Prototyp?

Die typische Vorlaufzeit für Prototypen beträgt 3–5 Wochen. Dies umfasst kritische Designprüfungen, Formenbau, Formversuche und Bemusterung. LS Manufacturing setzt auf effizientes Projektmanagement und Simultaneous Engineering, um die termingerechte Fertigstellung aller Prozesse zu gewährleisten. Bei Projekten mit hoher Priorität bieten wir zudem Express-Services an, um die Lieferzeiten zu minimieren und gleichzeitig die Qualität zu gewährleisten. So können Kunden Produktdesigns schnell validieren.

Zusammenfassung

Einlege- und Umspritzverfahren sind in der modernen Kunststoffverarbeitung übliche Verfahren und spielen eine herausragende Rolle bei der Ermöglichung der Mensch-Maschine-Schnittstelle bzw. der strukturellen Integration. Die Wahl des geeigneten Verfahrens beeinflusst nicht nur die Produktleistung, sondern ist auch eng mit den Produktionskosten und der Wettbewerbsfähigkeit auf dem Markt verbunden.

Ob Einlegeformen für strukturelle Integrität oder Umspritzen für komfortablen Griff – das Konzept besteht darin, Produkten durch modernste Integration von Material und Prozess einen Mehrwert zu verleihen. Kontaktieren Sie LS Manufacturing , laden Sie Ihre Konstruktionszeichnungen hoch und erhalten Sie sofort ein Umspritzangebot (Umspritzpreis) . Lassen Sie sich von LS Manufacturing bei der Suche nach höchster Umspritzpräzision unterstützen!

📞Tel: +86 185 6675 9667

📧E-Mail: info@longshengmfg.com

🌐Website: https://lsrpf.com/

Haftungsausschluss

Der Inhalt dieser Seite dient ausschließlich zu Informationszwecken. LS Manufacturing Services: Es werden keine ausdrücklichen oder stillschweigenden Zusicherungen oder Gewährleistungen hinsichtlich der Genauigkeit, Vollständigkeit oder Gültigkeit der Informationen übernommen. Es kann nicht davon ausgegangen werden, dass ein Drittanbieter oder Hersteller Leistungsparameter, geometrische Toleranzen, spezifische Designmerkmale, Materialqualität und -art oder Verarbeitung über das LS Manufacturing-Netzwerk bereitstellt. Dies liegt in der Verantwortung des Käufers. Teileangebot anfordern: Identifizieren Sie spezifische Anforderungen für diese Abschnitte. Bitte kontaktieren Sie uns für weitere Informationen .

LS-Fertigungsteam

LS Manufacturing ist ein branchenführendes Unternehmen . Der Schwerpunkt liegt auf kundenspezifischen Fertigungslösungen. Wir verfügen über mehr als 20 Jahre Erfahrung mit über 5.000 Kunden und konzentrieren uns auf hochpräzise CNC-Bearbeitung , Blechbearbeitung , 3D-Druck , Spritzguss , Metallstanzen und andere Fertigungsdienstleistungen aus einer Hand.

Unser Werk ist mit über 100 hochmodernen 5-Achsen-Bearbeitungszentren ausgestattet und nach ISO 9001:2015 zertifiziert. Wir bieten Kunden in über 150 Ländern weltweit schnelle, effiziente und hochwertige Fertigungslösungen. Ob Kleinserienfertigung oder großangelegte Sonderanfertigungen – wir erfüllen Ihre Anforderungen mit schnellster Lieferung innerhalb von 24 Stunden. Wählen Sie LS Manufacturing . Das bedeutet Auswahl, Effizienz, Qualität und Professionalität.

Weitere Informationen finden Sie auf unserer Website: www.lsrpf.com .