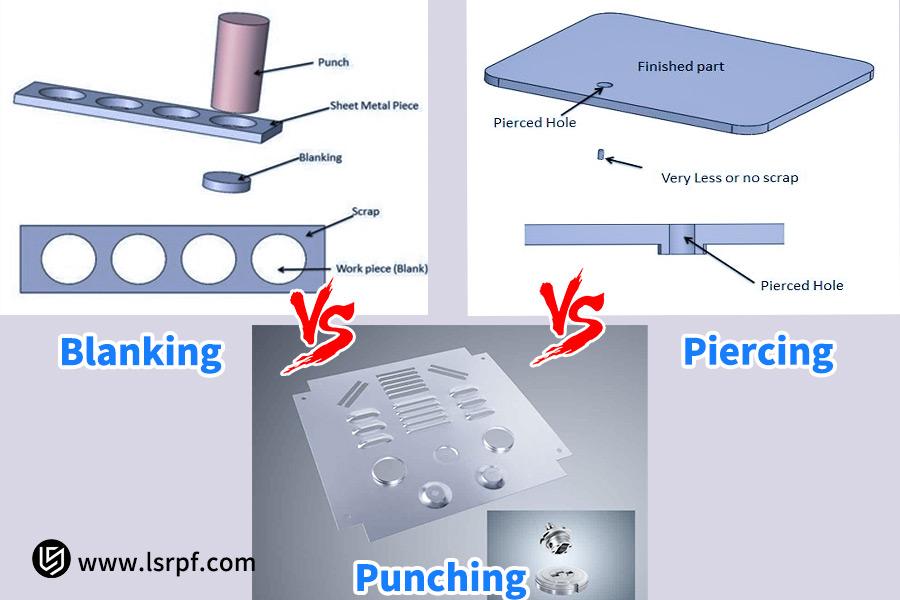

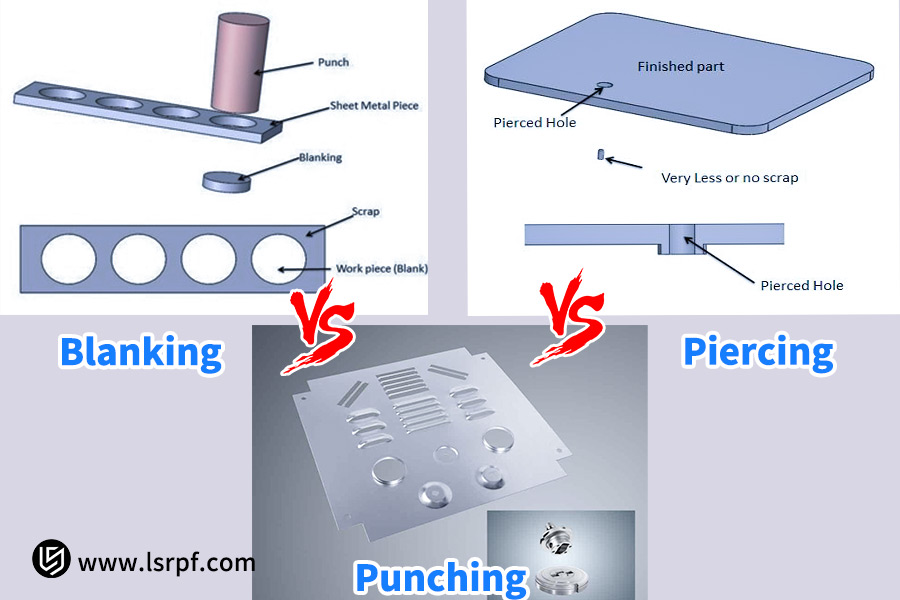

In der Blechbearbeitung und beim Stanzen sind Stanzen, Lochen und Durchstechen drei verschiedene Verfahren, die jedoch aufgrund ihrer Ähnlichkeit oft verwechselt werden. Obwohl alle drei Verfahren das gemeinsame Grundprinzip des Stanzens haben, gibt es wesentliche Unterschiede in Funktion, Anwendung und technischen Details. Beim Stanzen geht es darum, ein vollständiges Werkstück zu erhalten, beim Stanzen um Löcher zu erzeugen und beim Perforieren geht es eher um Materialdurchdringung als um Formgenauigkeit.

Die Beherrschung ihrer Unterscheidung ist nicht nur der Schlüssel zur Optimierung der Produktionseffizienz , sondern wirkt sich auch direkt auf die Produktqualität und die Kostenkontrolle aus. In diesem Beitrag untersuchen wir diese drei Prozesse im Detail, damit Sie Konzepte klären, sie präzise anwenden und Prozessmissbrauch und Ressourcenverschwendung vermeiden können. Um Ihnen Zeit zu sparen, finden Sie hier eine Zusammenfassung der wichtigsten Ergebnisse.

Eine Kurzübersichtstabelle der wichtigsten Unterschiede zwischen Stanzen, Lochen und Durchstechen

| Merkmal | Ausblenden | Stanzen | Piercing |

| Prozesszweck | Erhalten des Teilkörpers | Erstellen eines Lochs im Werkstück | Erreichen der Durchdringung, nicht der präzisen Form |

| Produkt | Der weggelassene Teil ist der gewünschte Teil | Der ausgestanzte Teil ist Abfall | Durch Perforation kann es zu Verformungen oder Mikroporen im Material kommen |

| Materialverarbeitung | Schwerpunkt auf der Qualität des Teilequerschnitts und der Maßgenauigkeit | Schwerpunkt auf Lochinnenkantenqualität und Maßgenauigkeit | Hohe Präzision und glatte Querschnitte sind nicht gefragt |

| Typische Anwendungen | Herstellung von Dichtungen, Zahnrädern und außenkonturierten Teilen | Bearbeitung von Befestigungslöchern, Passlöchern und diversen Funktionslöchern | Belüftungslöcher, Entwässerungslöcher und grobe Befestigungslöcher |

| Formenbau | Basierend auf den Matrizenabmessungen eine präzise Form erreichen | Basierend auf den Stempelabmessungen, erzielen Sie ein präzises Innenloch | Werkzeuge sind in der Regel einfacher und schärfer und erfordern keine präzisen Abstände |

- Wählen Sie bei der Auswahl eines Verfahrens das Stanzen aus, wenn Sie ein vollständiges Teil suchen.

- Stanzen, wenn Sie präzise Löcher in vorhandene Teile bohren möchten;

- Durchstechen, wenn Sie das Material für Anwendungen wie Belüftung und Entwässerung einfach schnell öffnen möchten.

Stanzen und Lochen sind präzise Umformvorgänge, umgekehrte Vorgänge (ein Gewinn, ein Verlust). Ihr ultimatives Ziel ist es, ein hochpräzises Produkt oder Loch zu erhalten. Perforieren ist ein grober Eindringvorgang, bei dem Funktionalität wichtiger ist als Präzision.

Warum Sie diesem Leitfaden vertrauen sollten? Praktische Erfahrungen von LS-Experten

Bei LS Precision verfügen wir über jahrzehntelange Erfahrung in der Präzisionsmetallfertigung. Als Branchenführer im Bereich der Lösungsbereitstellung verfügen wir über eine umfassende Ausstattung an modernen Stanzmaschinen und ein Forschungs- und Entwicklungszentrum für Formenbau. Unser Schwerpunkt liegt auf der Standardisierung innovativer Präzisionsschneid-, Stanz- und Perforationstechnologien.

Unser Fachpersonal ist nicht nur mit strenger Theorie vertraut, sondern liefert auch ständig hochpräzise Metallteile für die Automobil- , Elektronik- und Medizingeräteindustrie , wobei jede Schlussfolgerung auf Herz und Nieren anhand von Industriestandards geprüft wird.

Jeder in diesem Artikel beschriebene Prozessunterschied basiert auf unserer umfassenden praktischen Erfahrung. So verfügen wir beispielsweise über wertvolle praktische Erfahrung bei der Kontrolle der Stanzgenauigkeit von Kernstücken in Sicherheitsgurtsystemen von Kraftfahrzeugen , der Optimierung des Stanzprozesses hochpräziser Führungslöcher in elektronischen Steckverbindern und der Anwendung der Mikroperforationstechnologie bei medizinischen Katheterstents.

Es handelt sich um reale Probleme und Lösungen in einem breiten Spektrum von Branchen, sodass dieser Leitfaden nicht nur theoretisches Wissen, sondern auch praktischen Nutzen für die sofortige Anwendung in der Produktionspraxis bietet.

Blanking: So erhalten Sie die Kontur

Einer der vielen Stanzvorgänge, der die Formgebung des gesamten Produkts entscheidend beeinflusst, ist das Stanzen. Das Stanzen ist in der Regel der erste aller Produktionsprozesse , und seine Qualität hat direkten Einfluss auf die Genauigkeit nachfolgender Biege- , Zieh- und Umformprozesse sowie auf die Qualität des Endprodukts.

1. Definition der Ausblendung:

Technisch gesehen ist Stanzen ein Kaltumformungsprozess, bei dem eine mechanische oder hydraulische Presse, unterstützt durch ein speziell entwickeltes Stanzwerkzeug, hohen Druck auf ein Blech ausübt. Durch die präzise Abstimmung von Stempel und Matrize wird das Blech entlang einer zuvor festgelegten geschlossenen Grenze geschnitten und zerschnitten. Der gesamte Prozess dient der effizienten und präzisen Herstellung eines flachen Bauteils oder Rohlings mit definierter Größe und Form.

2. Zweck des Stanzvorgangs:

Das Geheimnis des Stanzprozesses liegt in seinem Zweck: das Erreichen des vollständigen Profils des Produkts. Daher ist der Teil, der nach Abschluss des Stanzens von der Matrize fällt, das benötigte Endprodukt, und der verbleibende Rahmen (der sogenannte Rohrahmen oder das Skelett) auf dem Blech ist Abfall.

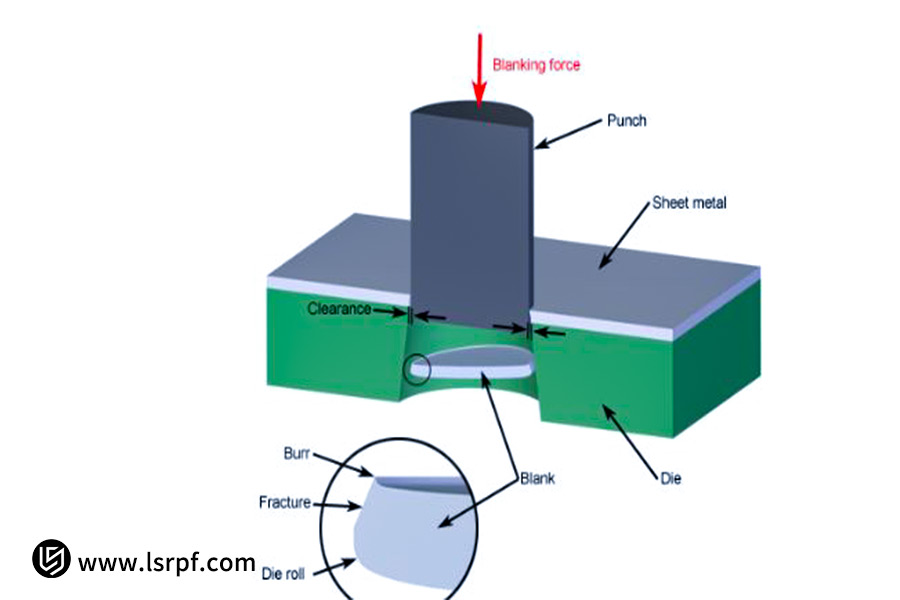

3. Den Stanzvorgang verstehen:

Ein typisches Prozessdiagramm veranschaulicht den Vorgang auf einfache Weise: Das Blech wird in die Matrize eingelegt, wo ein Niederhalter zunächst Druck auf das Material ausübt, um eine Verschiebung zu verhindern. Anschließend senkt sich der Stempel synchron mit der Matrize ab, um das Material zu zerschneiden und schließlich das fertige Teil aus der Matrize auszuwerfen.

4. Gestaltung der Ausstanzung:

Der Schwerpunkt dieses Prozesses liegt auf der Gestaltung der Stanzform, wobei der Abstand zwischen Stempel und Matrize einer der wichtigen Parameter ist:

- Ein zu geringer Abstand führt zu einer sekundären Scherung des Querschnitts und fördert den Matrizenverschleiß.

- Zu viel Spiel führt zu übermäßigem Winkelabfall, Graten und einem schrägen Bruchband.

Durch den richtigen Abstand entsteht ein hochwertiger, heller Streifen (normalerweise etwa ein Drittel der Blechdicke) auf dem Querschnitt des Werkstücks und verbessert somit die Produktqualität.

5. Anwendung des Stanzens:

Aufgrund seiner hohen Präzision und Effizienz ist das Stanzen vielseitig einsetzbar. Zu den Anwendungsgebieten des Stanzens gehören unter anderem:

- Allgemeine Teile: Dichtungen verschiedener Spezifikationen, Sicherungsringe und Siliziumstahlbleche für Elektrogeräte.

- Unterhaltungselektronik: Mittelplatten von Mobiltelefonen, Uhrengehäuse, Brillengestelle und Außenplatten von Kleingeräten.

- Automobilindustrie: Verschiedene hochfeste Stahlblech-Abdeckplatten für Türen, Motorhauben und Fahrgestelle von Autos.

- Präzisionskomponenten: Motorkerne, Chip-Leadframes und andere Produkte mit extrem strengen Maßanforderungen.

Stanzen ist ein Präzisionstrennverfahren, dessen Endergebnis ein hochpräzises, hochwertiges Fertigteil ist. Sein technologisches Niveau wird durch Querschnittsqualität, Maßgenauigkeit und Produktivität repräsentiert und es ist eine zentrale, grundlegende und wichtige Verarbeitungstechnik in der modernen Fertigung.

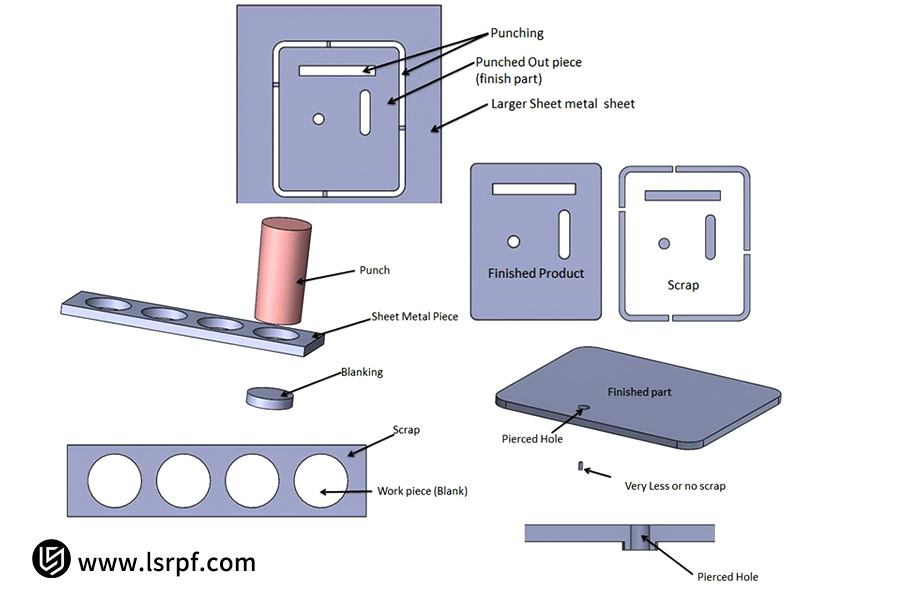

Stanzen: Der Prozess der Erstellung interner Features

Nach dem Ausstanzen der äußeren Form des Teils muss eine funktionale innere Struktur hinzugefügt werden . Dies ist die Hauptaufgabe des Stanzvorgangs . Während beim Ausstanzen der Schwerpunkt auf der Erzielung einer bestimmten Form liegt, konzentriert sich das Stanzen auf die Erstellung präziser innerer Details wie Löcher und Schlitze.

1. Definition von Stanzen:

Stanzen kann als ein Verfahren definiert werden, bei dem in bereits vorhandenen Blechen , Halbzeugen oder Fertigteilen durch Druckeinwirkung ein Loch der erforderlichen Form und Größe erzeugt wird, um sie mit Hilfe eines speziellen Stanzwerkzeugs entlang offener oder geschlossener Konturen zu trennen.

2. Zweck des Stanzvorgangs:

Der Charakter des Stanzprozesses erklärt sich aus seinem Zweck: der Schaffung innerer Merkmale. Daher handelt es sich beim nach dem Stanzen entfernten und von der Matrize getrennten Material um Abfall bzw. Späne. Das Werkstück selbst bzw. das ursprüngliche Blech ist das gewünschte Produkt, das erhalten bleiben soll.

3. Stanzen vs. Ausschneiden:

Beim Stanzen ist das auszustanzende Teil das Stanzteil, während beim Stanzen das zu behaltende Teil entsteht. Die Grundform einer Stanzmatrize entspricht der einer Stanzmatrize und besteht aus Stempel und Matrize. Ihre Konstruktion ist jedoch darauf ausgerichtet, die Genauigkeit von Lochposition, -größe und Querschnittsqualität zu gewährleisten. Ein ausreichender Abstand zwischen Stempel und Matrize ist zudem erforderlich, um Gratgröße und Querschnittsqualität zu kontrollieren.

4. Anwendung des Stanzens:

Stanzen ist äußerst vielseitig und wird bei fast allen Blechprodukten eingesetzt. Zu den Anwendungen des Stanzens gehören:

- Elektronische und elektromechanische Gehäuse: Lüftungsgitter und Kühlöffnungen an Schaltschränken und Computergehäusen.

- Montage- und Funktionslöcher: Befestigungsschraubenlöcher, Positionierungslöcher und taillenförmige Schlitze an den meisten plattenförmigen Teilen.

- Sieb- und Filtergeräte: Siebplatten, Filtergitter und Filterendkappen in verschiedenen Materialien.

- Artikel für den täglichen Gebrauch: Siebe aus Edelstahl , Tür- und Fensterscharnierlöcher und Gürtelschnallen-Nadellöcher.

Stanzen ist ein hochpräzises Trennverfahren zur Herstellung hochwertiger Innenmerkmale in Fertigteilen. Es ist das Gegenstück zum Stanzen, bildet die Grundlage des Trennvorgangs beim Prägen und ist eine wichtige Technologie, die für die Funktionalisierung von Teilen von grundlegender Bedeutung ist.

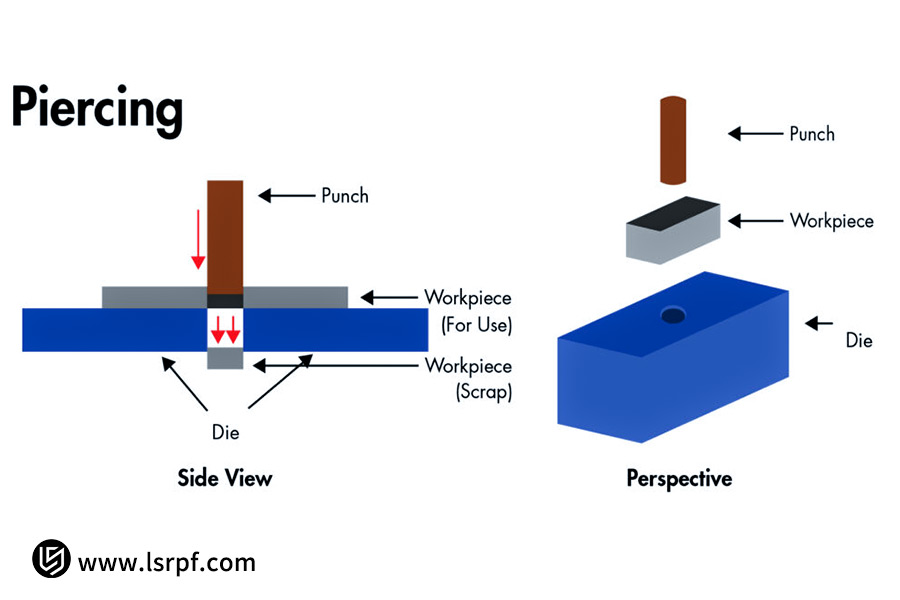

Piercing: Eine besondere Form des dichten Stanzens

Beim Stanzen ist die Perforation ein wichtiger Vorgang, wenn es darum geht, zahlreiche Löcher in gleichmäßigen Abständen in ein Material zu stanzen. Es handelt sich dabei um eine spezielle Form des Stanzens und eine äußerst nützliche Anwendung, die bestimmte funktionale Anforderungen erfüllt.

1. Definition von Piercing:

Lochen ist ein spezieller Stanzvorgang , bei dem spezielle Lochwerkzeuge oder -maschinen verwendet werden, um kontinuierlich und schnell eine Reihe von Löchern mit engen Toleranzen in einem regelmäßigen Muster (z. B. gerade Linie, Gitter oder vorgegebenes Muster) in ein Blech oder Werkstück zu stanzen. Der Kern des Lochprozesses liegt in seiner „dichten“ und „regelmäßigen“ Beschaffenheit. Es geht nicht darum, ein oder mehrere Löcher zu stanzen, sondern darum, schnell eine große Anzahl von Löchern zu erzeugen.

2. Zweck des Piercing-Prozesses:

Die Funktion dieser speziellen Stanztechniken ist nicht mit der des normalen Stanzens identisch. Sie dienen nicht immer der Befestigung oder Positionierung, sondern dem Erreichen besonderer Funktionen wie Belüftung und Wärmeableitung, Filterung von Flüssigkeiten oder Gasen, Entwässerung, Dekoration, geringem Gewicht und der Herstellung von Aufreißstreifen, die leicht einreißen oder verformen können.

3. Spezielle Lochmatrize:

Um diese Art des hocheffizienten Stanzens mit hoher Dichte zu erreichen, werden im Allgemeinen spezielle Lochmatrizen verwendet. Einige Beispiele:

- Nadelstempel: Diese bestehen aus einer großen Anzahl winziger nadelförmiger Stempel in einem regelmäßigen Muster, sodass ein einziger Hub der Maschine das gesamte Muster erzeugt.

- Stufenstanzen: Diese verwenden eine oder mehrere Stanzreihen. Das Blechmaterial wird durch das automatische Zuführsystem der Maschine vorgeschoben, wobei durch mehrere Stanzdurchgänge das Gesamtmuster aufgebaut wird.

- Bei Spezialgeräten , z. B. Trommelstanzen, wird eine Matrize verwendet, die auf einer Trommel montiert ist, die sich kontinuierlich dreht, um das Material zu perforieren. Dadurch wird eine sehr hohe Effizienz erreicht.

Beim Lochen handelt es sich um einen hocheffizienten, spezialisierten Stanzvorgang, bei dem spezielle Lochwerkzeuge und -geräte zum Einsatz kommen, um schnell ein regelmäßiges, dichtes Lochmuster für einen bestimmten Zweck zu erzeugen. Es eignet sich hervorragend für spezielle Funktionen wie Belüftung, Filtration und Dekoration.

Die grundlegenden Unterschiede zwischen Stanzen, Lochen und Durchstechen

Die einfachste Methode, um die Unterschiede zwischen Stanzen, Lochen und Durchstechen sofort zu verstehen, besteht darin, sie anhand der folgenden Tabelle zu vergleichen:

| Merkmal | Ausblenden | Stanzen | Piercing |

| Prozesszweck | Erhalten der Teileform | Erstellen von Innenlöchern | Erreichen der Funktionalität (Belüftung, Filterung usw.) |

| Produkt (Fertigprodukt) | Gestanzter Teil | Gestanztes Grundmaterial | Gestanztes Grundmaterial (mit Lochraster) |

| Abfall | Restlicher Blechrahmen | Gestanzte Chips | Gestanzte Chips (große Mengen) |

| Wesen | Um fertige Teile zu erhalten | Feature auf fertigen Produkten | Dichtes Stanzen von Sonderformen |

| Präzisionsanforderungen | Sehr hoch (bestimmt die Form des Produkts) | Hoch (bestimmt die Position und Größe des Lochs) | Mittel (ausreichend, um funktionale Anforderungen zu erfüllen) |

Der obige Vergleich verdeutlicht die wesentlichen Unterschiede:

- Stanzen: Der Zweck des Stanzens besteht darin, das Stanzteil selbst zu erhalten, während Blech Abfall ist.

- Stanzen: Der Zweck des Stanzens besteht darin, Löcher in das verbleibende Blechmaterial zu erzeugen. Das ausgestanzte Material ist Abfall.

- Lochen: Hierbei handelt es sich um eine spezielle Form des Stanzens, die durch die Erzeugung eines dichten Lochmusters dem verbleibenden Grundmaterial eine gewünschte Funktion verleiht. Präzision ist zweitrangig, Effizienz und Konsistenz haben Vorrang.

Prozess- und Matrizeneigenschaften: Wie wird die „Trennung“ erreicht?

Obwohl sich Stanzen, Lochen und Stanzen hinsichtlich Produkt und Zweck unterscheiden, ist der physikalische Prozess der Materialtrennung derselbe: Bei allen Verfahren wird eine Matrize in einer Presse verwendet, um eine hohe Scherkraft auf das Blechmaterial auszuüben, die größer ist als seine Scherfestigkeit, um es zum Brechen und Trennen zu bringen. Um unterschiedliche Qualitätsziele zu erreichen, sind die Designphilosophien der Matrizen jedoch sehr unterschiedlich.

Die grundlegenden Unterschiede im Matrizendesign:

Die grundlegenden Unterschiede im Matrizendesign liegen vor allem in den Maßstandards und im subtilen Design:

1. Stanzwerkzeug:

Die Abmessungen der Stanzformkante sind Standard. Da beim Stanzen maßgenaue Teile hergestellt werden sollen und die Teile aus der Matrizenöffnung fallen, definieren die Nennmaße der Matrizenkante eindeutig die Gesamtabmessungen des fertigen Produkts. Die Stempelabmessungen sind daher im Vergleich zum Stanzspiel kleiner.

2. Stanzform:

Die Abmessungen der Stempelkante dienen als Referenz. Da das Ziel des Stanzens darin besteht, ein Loch mit exakter Größe zu stanzen, und die Größe des Lochs durch den Stempel bestimmt wird, der das Material stanzt, bestimmen die Nenngrößen des Stempels direkt die Innenmaße des Lochs, und die Matrizengrößen werden entsprechend dem Abstand entsprechend vergrößert.

3. Lochstempel:

Da es sich um eine spezielle Stanzform handelt , besteht die größte Herausforderung darin, den kleinen Stempel zu schützen. Da die beim Lochen verwendeten Stempel (z. B. Nadelstiche) dünn und zahlreich sind, neigen sie dazu, sich leicht zu verbiegen und zu brechen. Daher muss die Matrizenkonstruktion hochpräzise Schutzplatten und Führungen enthalten, um diese dünnen Stempel während des gesamten Prozesses präzise zu führen und zu schützen, damit sie nicht durch seitliche Kräfte brechen.

Lückenauswahl:

Die Spaltauswahl ist eine gängige Technologie unter den dreien, unterscheidet sich jedoch je nach Anwendung. Der Stanzspalt (der Abstand zwischen Matrize und Stempel) ist von Materialart und -dicke abhängig und seine Abmessung hat direkte Auswirkungen auf die Querschnittsqualität und die Lebensdauer der Matrize.

Unterschiedliche Ziele erfordern unterschiedliche Empfindlichkeiten gegenüber Spaltabweichungen: Beim Stanzen und Präzisionsstanzen ist eine genaue Kontrolle des Spalts erforderlich, um die Maß- und Querschnittsabmessungen beizubehalten. Bei bestimmten Perforationsvorgängen steht hingegen die Funktionalität im Vordergrund, weshalb ein vergleichsweise großer Spalt zulässig sein kann.

Die drei Vorgänge basieren auf demselben Trennungsprinzip, unterscheiden sich jedoch in der Formgestaltung . Ihr Verständnis basiert auf dem Verständnis der dimensionalen Grundlagen sowie der Verwendung individueller Formverstärkungen und -schutzmaßnahmen entsprechend den Prozessdetails.

Vergleich von Qualität und Präzision: Inwiefern unterscheiden sich die Ergebnisse?

Obwohl Stanzen, Lochen und Perforieren jeweils unterschiedliche Verfahren sind, unterscheiden sich die Endergebnisse erheblich in Qualität und Präzision. Diese Unterschiede wirken sich direkt auf die Produktleistung, das Erscheinungsbild und die Anwendungsbedingungen aus.

1. Querschnittsqualität

Alle drei Verfahren erzeugen typische Stanzquerschnitte, also Glanzbänder, Brüche und Grate, allerdings mit unterschiedlichen Qualitätsanforderungen und Schwierigkeiten bei der Kontrolle.

Stanzen und Lochen: An die Querschnittsqualität werden höchste Anforderungen gestellt. Idealerweise sollte der Querschnitt ein glattes, glänzendes Band aufweisen, das sich über mindestens ein Drittel der Materialstärke erstreckt, mit gleichmäßigen Brüchen und streng kontrollierter Grathöhe. Die Qualität wird vor allem durch präzise Stanzspalte und scharfe Schneidkanten erreicht.

Lochen: Die Qualität des Querschnitts hat Vorrang vor der Funktion. Aufgrund der geringen Größe und der hohen Dichte des Stempels sind Spanabfuhr und Kühlung problematisch, und Grate sind vergleichsweise schwieriger zu handhaben. Etwas größere Grate sind akzeptabel, solange sie keine Kernfunktionen (z. B. Filterung und Belüftung) beeinträchtigen.

2. Maßgenauigkeit

Stanzen: Die endgültigen Abmessungen des gestanzten Teils werden durch die Größe und den Verschleiß der Matrize bestimmt.

Stanzen und Lochen: Die Größe des gestanzten bzw. perforierten Lochs ist abhängig von der Größe des Stempels und dem Verschleiß.

Die allgemeinen Einflussfaktoren auf die Genauigkeit sind: Matrizenverschleiß (Maßveränderung und Gratbildung durch Abstumpfung der Klinge), Gerätepräzision (Sicherungsmaß für die Matrizenzentrierung beim Stanzen) und Präzision der Blechpositionierung. Beim Stanzen kann die Maßhaltigkeit aufgrund der relativ geringen Stempelfestigkeit im Langzeitbetrieb durch geringfügige Abweichungen oder Verschleiß beeinträchtigt werden.

3. Geschwindigkeit und Effizienz

Stanzen und Lochen: Hochgeschwindigkeits-Stanzpressen können mit Hubzahlen von Hunderten oder sogar Tausenden von Hüben pro Minute eine äußerst effiziente Produktion gewährleisten und eignen sich hervorragend für die automatische Produktion im großen Maßstab.

Lochen: Die Produktionsraten sind im Allgemeinen begrenzt. Um zu verhindern, dass der kleine und zerbrechliche Stempel durch hochfrequente Stöße vorzeitig bricht, wird das Stanzen in der Regel unterhalb der Maximalgeschwindigkeit durchgeführt. Dies geht auf Kosten der Effizienz, dafür aber zu Lasten der Lebensdauer und Stabilität des Stempels.

- Beim Stanzen und Lochen handelt es sich um präzisionsorientierte Prozesse, mit denen hochwertige Querschnitte und präzise Abmessungen für die Montage und Funktion des Produkts erzielt werden.

- Das Lochen ist ein funktionsorientierter Prozess, bei dem die funktionale Anwendung der Lochanordnung und die Langlebigkeit der Form im Vordergrund stehen. Dabei muss ein gewisses Maß an Qualität gewahrt werden, und es müssen möglicherweise Kompromisse bei Präzision und Effizienz eingegangen werden.

Material- und Kostenüberlegungen: Wie man Kompromisse eingeht und auswählt

Bei der Wahl zwischen Stanzen, Lochen oder Durchstechen spielen neben der technischen Machbarkeit auch Material und Kosten eine wichtige Rolle. Unterschiedliche Prozessabläufe wirken sich direkt auf Materialverbrauch, Produktionseffizienz und Werkzeuginvestitionen aus, sodass ein umfassender Kompromiss erforderlich ist.

1. Materialverwertung

Stanzen: Der Materialverbrauch ist einer der grundlegenden Kostenfaktoren. Die Minimierung der Restgitterfläche auf dem Blech durch Optimierung des Layouts (z. B. Kreuzlage oder mehrreihiges Layout) ist die bedeutendste Technik zur Einsparung von Stückkosten.

Stanzen und Lochen: Beide Verfahren werden an bereits vorhandenen Rohlingen oder Halbzeugen durchgeführt. Ihre Materialeffizienz hängt in erster Linie vom Lochabstand ab. Bei der Konstruktion sollte neben der Beibehaltung der strukturellen Festigkeit und des Zwecks des Teils auch der Lochabstand minimiert werden, um den Materialabfall zu reduzieren.

2. Einfluss auf die Materialfestigkeit

Durch den Stanzvorgang kommt es im Schnittbereich zu einer Kaltverfestigung des Materials, wodurch die Härte zunimmt, die Plastizität jedoch abnimmt. Dies ist für die nachfolgende Verarbeitung riskant.

Stanzen und Lochen: Falls andere Biege- oder Bördelvorgänge erforderlich sind, sollte die Biegelinie so nah wie möglich an der gestanzten Kante gehalten werden, um ein Reißen des gehärteten Bereichs zu verhindern.

Durchstechen: Durch die dicht beieinander liegenden Perforationen ist die Verhärtung des umgebenden Materials stärker und lokal begrenzt und kann zur Versprödung des gesamten perforierten Bereichs führen. Dieser Faktor muss bei der Konstruktion von Teilen, die eine sekundäre Umformung erfordern, umfassend berücksichtigt werden.

3. Die Kosten und Lebensdauer

Stanz- und Standard-Stanzwerkzeuge: Hohe Anfangsinvestition, aber relativ niedrige Werkzeugkosten. Hochwertige, verschleißfeste Stahlwerkzeuge (z. B. SKD11) sind langlebig und können Hunderttausende bis Millionen von Stück produzieren, sodass die Werkzeugkosten pro Stück niedriger sind.

Lochmatrizen: Die wichtigsten Kostenfaktoren für Matrizen sind Wartung und Verbrauchsmaterial. Kleine Stempel sind Verbrauchsteile , die durch wiederholte Stöße leicht verschleißen, verbiegen oder brechen. Matrizenwechsel müssen daher häufiger durchgeführt werden, was die Wartungskosten erheblich erhöht und einen großen Teil der Gesamtproduktionskosten ausmacht.

Bei der Auswahl eines Verfahrens muss eine Gesamtkostenabwägung vorgenommen werden:

- Beim Stanzen wird eine Optimierung der Materialanordnung für eine optimale Materialausnutzung angestrebt.

- Beim Stanzen ist ein Kompromiss zwischen Lochdesign und Materialhärtung erforderlich.

- Das Lochen kann besondere Funktionen bieten, die übermäßigen Kosten für die Matrizenwartung müssen jedoch in die Gesamtkostenbetrachtung einbezogen werden, da sonst hohe Kosten entstehen.

Wie wähle ich den richtigen Prozess für mein Projekt aus?

Bei hochpräzisen Fertigungsprojekten ist die Entscheidung für das am besten geeignete Blechbearbeitungsverfahren für Ihr Produkt der erste Schritt zur Sicherstellung der Leistung und zur Kostenkontrolle . Sie können aus einer Vielzahl von Verfahren auswählen, darunter Stanzen, Lochen und Durchstechen. Mit dem folgenden einfachen Entscheidungsprozess können Sie innerhalb weniger Minuten zu einem weiteren Vorgehen gelangen:

Schritt 1: Entscheiden Sie sich für Ihr gewünschtes Endprodukt

Benötigen Sie den „Umriss“ oder „Rohling“ des eigentlichen Produkts.

Wählen Sie Stanzen . (Zum Beispiel: Zahnräder, Dichtungen, Gehäuseprofile)

Sie müssen ein „Loch“ oder „internes Merkmal“ in ein vorhandenes Blech oder Teil einarbeiten. Fahren Sie mit Schritt zwei fort.

Schritt 2: Bestimmen Sie, welches Lochmerkmal Sie benötigen

1. Benötigen Sie ein oder mehrere unabhängige Löcher (z. B. Montagelöcher, Positionierungslöcher oder Durchkontaktierungen).

Wählen Sie Stanzen.

2. Benötigen Sie eine große, glatte, regelmäßige „dichte Anordnung“ von Löchern (z. B. Bildschirme, Kühlergrills oder dekorative Muster).

Wählen Sie Piercing.

Bei hochkomplexen Projekten wenden Sie sich an die Experten:

Der oben beschriebene Prozess ist für die meisten einfachen Entscheidungen ausreichend. Wenn Ihr Projekt hingegen hochfeste Materialien, sehr enge Toleranzen, komplexe Montagevorgänge oder hohe Stückzahlen umfasst, ist der optimale Prozess oft die synergetische Anwendung mehrerer Technologien.

Wenn Sie immer noch Zweifel haben, wenden Sie sich am besten an einen erfahrenen Hersteller wie LS Precision , um sicherzustellen, dass Ihr Projekt kinderleicht ist.

Fallstudie zu LS Precision Manufacturing: Integrierte Stanz- und Stanzverarbeitung für hochpräzise Bremsbelagleitbleche für Kraftfahrzeuge

1. Schmerzpunkt des Kunden:

Ein Automobilzulieferer musste eine hochfeste Stahlblende für ein Bremssystem in großen Mengen herstellen. Nicht nur die hochpräzise Kontur (Stanzen) dieses Automobilteils war entscheidend, auch die Positionstoleranzen der verschiedenen für die Montage erforderlichen Befestigungslöcher (Stanzen) waren sehr eng (weniger als ±0,03 mm).

2. LS-Präzisionslösung:

Das Ingenieurteam von LS Precision hat ein mehrstufiges Präzisions-Folgeverbundwerkzeug entwickelt und gefertigt. Innerhalb dieses Werkzeugs wird der Streifen durch eine automatische Zuführung präzise zugeführt. Alle Arbeitsschritte – Vorlochung, Vorstanzen, Präzisionsstanzen, Fertigstanzen und Trennen – werden in einem einzigen kontinuierlichen Stanzhub an verschiedenen Stationen durchgeführt.

3. Ergebnisse:

Diese hochpräzise Folgeverbundlösung erreichte eine stabile und hohe Produktionsrate von 60 Teilen pro Minute und übertraf damit die Kundenerwartungen deutlich. 100 % der Produktabmessungen entsprachen den strengen Sicherheitsspezifikationen der Automobilindustrie, und die Massenproduktionsausbeute lag bei bis zu 99,8 %. LS Precision Manufacturing löst nicht nur die technischen und qualitativen Probleme der Kunden, sondern reduziert durch extrem hohe Produktionseffizienz und Materialausnutzung auch deren Gesamtbeschaffungskosten pro Teil deutlich und steigert so ihre Wettbewerbsfähigkeit.

FAQs

1. Welche der drei Operationen ist die teuerste?

Die Kosten für Stanzen und Ausschneiden hängen von der Komplexität der Form und dem Materialverbrauch ab, während das Lochen , da es eine große Anzahl von Löchern mit sich bringt , zu den Kosten für die Anzahl der Pressen und die Formkosten beitragen kann, was einer sorgfältigen Analyse bedarf.

2. Welche Bearbeitungsgenauigkeit wird am besten erreicht?

Bei LS Precision Manufacturing nutzen unsere Techniker Präzisionsformen, um eine außergewöhnlich hohe Bearbeitungsgenauigkeit von ±0,01 mm zu erreichen und so die strengen Anforderungen der meisten Präzisionsteile zu erfüllen. Kontaktieren Sie LS Precision für die Bearbeitung Ihrer Teile.

3. Können diese Verfahren auf alle metallischen Werkstoffe angewendet werden?

Ja, sie können aus weichen Metallen wie Aluminium und Kupfer bis hin zu harten Materialien wie Edelstahl und Kohlenstoffstahl hergestellt werden, aber die Formen müssen speziell auf der Grundlage der Materialeigenschaften erstellt werden.

4. Können diese drei Prozesse kombiniert werden?

Ja. Die Prozesse lassen sich kombinieren. Dies ist die effektivste Lösung für die Präzisionsfertigung. Ein Folgeverbundwerkzeug ermöglicht beispielsweise die sequentielle Durchführung mehrerer Arbeitsschritte wie Stanzen und Schneiden in einem einzigen Werkzeug, was Effizienz und Genauigkeit deutlich verbessert.

Zusammenfassung

Obwohl Stanzen, Lochen und Durchstechen jeweils unterschiedliche Stanzverfahren sind , unterscheiden sie sich in ihrer grundlegenden Funktion, ihrem technischen Schwerpunkt und ihrem Anwendungsszenario. Beim Stanzen geht es um die Herstellung hochpräziser Produktkonturen, beim Stanzen um die Herstellung von Innenlochdetails und beim Durchstechen um die Herstellung großer und dicht angeordneter Löcher für spezielle Zwecke. In der Präzisionsfertigung hat das richtige Verfahren direkten Einfluss auf die Produktqualität, die Produktionseffizienz und die Gesamtkosten des Projekts.

Wenn Sie sich nicht sicher sind, welches Verfahren für Ihr Produkt am besten geeignet ist, steht Ihnen das Team von Prozessexperten von LS Precision zur Seite. Kontaktieren Sie die Experten von LS noch heute für eine kostenlose Prozesslösungsanalyse und ein detailliertes Angebot.

Laden Sie jetzt Ihre Konstruktionszeichnungen hoch und erhalten Sie sofort ein Angebot für das Metallstanzen (Preis für das Metallstanzen). Lassen Sie sich von LS bei der Suche nach der ultimativen Präzision beim Metallstanzen unterstützen!

📞Tel: +86 185 6675 9667

📧E-Mail: info@longshengmfg.com

🌐Website: https://lsrpf.com/

Haftungsausschluss

Der Inhalt dieser Seite dient ausschließlich zu Informationszwecken. LS-Serie Es gibt keine ausdrücklichen oder stillschweigenden Zusicherungen oder Gewährleistungen hinsichtlich der Richtigkeit, Vollständigkeit oder Gültigkeit der Informationen. Es kann nicht gefolgert werden, dass ein Drittanbieter oder Hersteller Leistungsparameter, geometrische Toleranzen, spezifische Designmerkmale, Materialqualität und -art oder Verarbeitung über das LS-Netzwerk bereitstellt. Es liegt in der Verantwortung des Käufers , ein Ersatzteilangebot anzufordern und die spezifischen Anforderungen für diese Abschnitte zu ermitteln. Bitte kontaktieren Sie uns für weitere Informationen .

LS-Team

LS ist ein branchenführendes Unternehmen mit Fokus auf kundenspezifische Fertigungslösungen. Wir verfügen über mehr als 20 Jahre Erfahrung mit über 5.000 Kunden und konzentrieren uns auf hochpräzise CNC-Bearbeitung, Blechbearbeitung, 3D-Druck, Spritzguss, Metallstanzen und andere Fertigungsdienstleistungen aus einer Hand.

Unser Werk ist mit über 100 hochmodernen 5-Achsen-Bearbeitungszentren ausgestattet, die nach ISO 9001:2015 zertifiziert sind. Wir bieten Kunden in über 150 Ländern weltweit schnelle, effiziente und hochwertige Fertigungslösungen. Ob Kleinserienfertigung oder großangelegte Sonderanfertigungen – wir erfüllen Ihre Anforderungen mit schnellster Lieferung innerhalb von 24 Stunden. Wählen Sie LS-Technologie. Das bedeutet Auswahl, Effizienz, Qualität und Professionalität.

Weitere Informationen finden Sie auf unserer Website: www.lsrpf.com