كمواد أساسية رئيسية للصناعة الحديثة ، يحتوي تركيز الأكسيد الأسود على خصائص مادية وكيميائية فريدة من نوعها التي تُظهر قيمة تطبيق لا يمكن استئصالها في مجالات حماية المعادن ، والمواد المركزية ، والمكمل الكهربائي. كيف يتم تعريف هذه المادة البودرة المظلمة؟ ستقوم هذه المقالة بتصنيف خصائصها الأساسية بشكل منهجي: من المفاهيم الأساسية ، والمكونات الرئيسية ، وعمليات الإنتاج إلى سيناريوهات التطبيق الفعلي ، وتكشف عن الموقف المهم لهذه المادة في السلسلة الصناعية.

ما هو تركيز الأكسيد الأسود؟

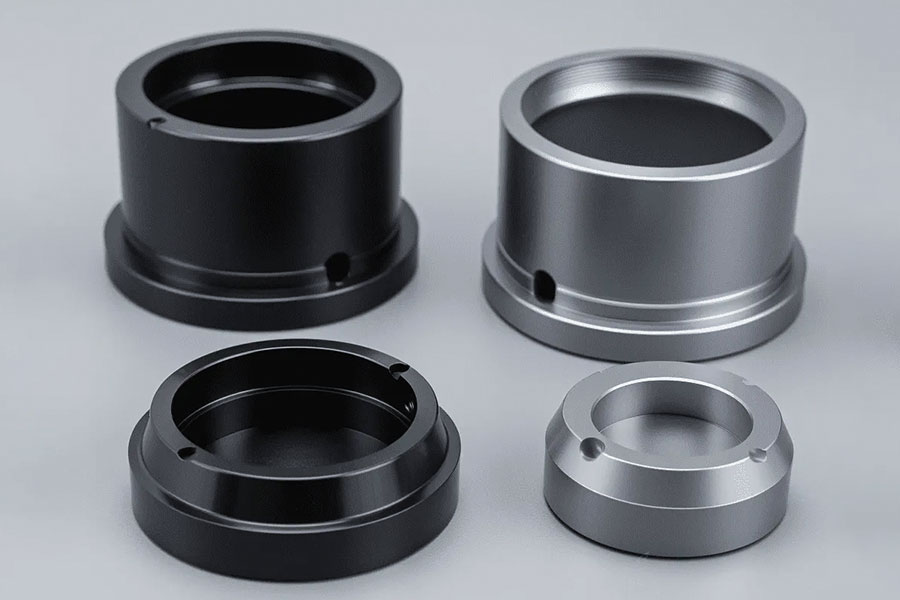

تركيز الأكسيد الأسود هو منتج مصنوع عن طريق تركيز الأكسيد الأسود وغيرها من الإضافات من خلال عملية محددة. إنه أسود غامق بشكل عام وله خصائص وظيفية ممتازة مثل مقاومة التآكل ومقاومة التآكل والخصائص الزخرفية. يمكن تطبيق تركيز الأكسيد الأسود على سطح المعادن عن طريق التشريب ، والطلاء ، وما إلى ذلك لتشكيل فيلم أكسيد أسود كثيف ، وبالتالي تحسين أداء المعدن ومظهره.

ما الذي يحدد التركيز الكيميائي لتركيز الأكسيد الأسود؟

تركيز الأكسيد الأسود هو مادة مركبة تتكون من أكاسيد معدنية انتقالية متعددة . يختلف تركيبها الكيميائي بسبب مصادر المواد الخام المختلفة وتقنيات المعالجة. تتضمن المكونات الأساسية المواد الرئيسية التالية:

(1) تكوين أكسيد المعادن الرئيسي

① magnetite (fe₃o₄): تمثل 40 ٪ -70 ٪ ، وهو الهيكل العظمي الأساسي للتركيز ويعطيه المغناطيسية القوية والتوصيلية ؛

② ثاني أكسيد المنغنيز (mno₂): محاسبة 15 ٪ -30 ٪ ، والتي يمكن أن تعزز نشاط الأكسدة والأكسدة المتأخرة والبطريس NIO): تمثل 5 ٪ -15 ٪ ، والتي يمكن أن تحسن أداء تخزين الطاقة والاستقرار الحراري.

(2) معايير التحكم في مكون الشوائب

① أكسيد الألمنيوم السيليكون (Sio₂ ، al₂o₃): يجب أن يكون المحتوى ≤5 ٪. سيؤدي ارتفاعًا كبيرًا إلى تقليل تفاعل المادة ؛

② مركبات الكبريت/الفوسفور: وفقًا لمعايير ISO 4700 ، إجمالي الكبريت (S) ≤0.1 ٪ ، الفوسفور (P) ≤0.05 ٪ لتجنب التأثير على الخصائص المعدنية.

كيف يختلف أكسيد الأسود عن عمليات الطلاء الكهربائي؟

في حقل الانتهاء من السطح المعدني ، فإن علاج الأكسيد الأسود والكهربائيان تقنيان تستخدمان على نطاق واسع ، لكن مبادئها وأداءها وتطبيق سيناريوهات مختلفة بشكل كبير. يساعدك هذا القسم بسرعة في اختيار أفضل حل من خلال مقارنة المعلمة التقنية وتحليل السيناريو.

جدول المقارنة الأساسية: عملية أكسيد الأسود والكهربائي

| البعد المقارنة | أكسيد الأسود | عملية الطلاء الكهربائي |

|---|---|---|

| مبدأ العملية | تفاعل التحويل الكيميائي إلى فيلم أكسيد fe₃o₄ (0.5-1.5μm سميك) | الترسب الكهربائي للطلاء المعدني (الزنك/النيكل/الكروم ، إلخ ، 5-25μm) |

| الموصلية | الاحتفاظ بتوصيل الركيزة | قد يقلل الطلاء الموصلية (اعتمادًا على نوع المعدن) |

| مقاومة التآكل | المتوسطة (يتطلب تحسين مانع التسرب) | عالية (عزل الطلاء من الركيزة من الوسائط المسببة للتآكل) |

| مقاومة ارتداء | عام (HV 300-400) | ممتاز (Nickel Plating HV 600-800) |

| تأثير الأبعاد | لا تغيير في حجم الجزء | زيادة سمك الطلاء (يجب حجز مخصصات الآلات) |

| حماية البيئة | السمية المنخفضة (محلول القلوية) | يجب أن تعامل مياه الصرف الصحي الثقيلة بشكل صارم |

| التكلفة | منخفض (0.5-0.5-2/㎡) | عالية (3-3-15/㎡ ، اعتمادًا على المعدن الطلاء) |

| التطبيقات النموذجية | أجزاء الأسلحة ، التروس الدقيقة ، العلب الإلكترونية | أجزاء السيارات ، أجهزة الحمام ، الأجزاء الزخرفية |

تحليل متعمق للاختلافات التقنية

1. مبادئ العملية وخصائص تشكيل الأفلام

علاج الأكسيد الأسود:

يتفاعل محلول نترات القلوية (135-145 ℃) مع الركيزة الحديدية لإنشاء فيلم أكسيد الحديد المغناطيسي (Fe₃o₄). سمك الفيلم هو فقط 0.5-1.5μm ، والمسامية أقل من 5 ٪ (اختبار رذاذ الملح ASTM B117 مؤهلة 48 ساعة) ، ويحتاج مانع التسرب (مثل الزيت أو الشمع) لتحسين قدرة الوقاية من الصدأ.

عملية الطلاء الكهربائي:

يتم ترسيب الطلاء المعدني مثل الزنك والنيكل والكروم على سطح الركيزة باستخدام مبدأ التحليل الكهربائي. عادة ما يكون سمك الطلاء 5-25μm ، ويعزل مباشرة الوسط التآكل ، ويمكن أن تصل صلابة طلاء النيكل إلى HV 600-800 (ISO 4516 Standard).

2. مقارنة الأداء

سيناريو الطلب الموصل:

الأجزاء التي تعامل مع الأكسيد الأسود (مثل جهات اتصال التتابع) يمكن أن تحافظ على الموصلية ، في حين أن طلاء النيكل/الكروم سيزيد بشكل كبير من مقاومة التلامس.

سيناريو مقاومة ارتداء:

مقاومة التآكل للكروم الصلب الكهربائي (HV 800-1000) هي 3-5 أضعاف فيلم أكسيد الأسود ، وهي مناسبة للأجزاء العالية مثل حلقات مكبس المحرك.

3. التكلفة والاعتبارات البيئية

لا يتطلب معالجة الأكسيد الأسود نظام معالجة مياه الصرف الصحي المعقد ، والتكلفة الإجمالية أقل بنسبة 60 ٪ -80 ٪ من الطلاء الكهربائي ؛

تحتاج عملية الطلاء الكهربائي إلى التعامل مع المواد السامة مثل الكروم سداسي والسيانيد (وفقًا لتوجيهات ROHS 3) ، وتكلفة تحويل حماية البيئة تمثل 25 ٪ -40 ٪ من إجمالي الاستثمار.

ما هي التطبيقات الصناعية التي تتطلب علاج أكسيد الأسود؟

كتقنية فعالة للتشطيب السطح المعدني ، يلعب تشطيب الأكسيد الأسود دورًا مهمًا في العديد من المجالات الصناعية بسبب مقاومة التآكل الفريدة ، ومقاومة التآكل وخصائص الاحتفاظ بالموصل. تكشف LS سيناريوهات التطبيق الأساسية من خلال حالات التطبيق الحقيقية وبيانات الأداء.

جدول المقارنة لتطبيقات المجال المتقاطع لإنهاء الأكسيد الأسود

| مجال الصناعة | الأجزاء النموذجية | المعايير الأساسية | بيانات تحسين الأداء | المزايا الفنية |

|---|---|---|---|---|

| المعدات العسكرية | أجزاء الأسلحة النارية | Mil-STD-171 | مقاومة رش الملح> 96 ساعة | مظهر مخفي + مقاومة التآكل البيئي |

| تصنيع السيارات | bolts/السحابات | GM 6190M | ارتفع معدل الاحتفاظ بعزم الدوران بنسبة 20 ٪ | Rust Resistance + Dimensional Instivity |

| النظام الهيدروليكي | كتلة الصمام الهيدروليكية/قضيب المكبس | ISO 10763 | انخفض معامل الاحتكاك إلى 0.12 | ارتداء المقاومة + توافق السوائل |

| Machinery Precision | مقعد الترس/الحامل | ASTM B633 | صلابة تصل إلى HV 350-400 | قلل من التآكل خلال فترة التشغيل + الاحتفاظ بالموصلية |

| المعدات الإلكترونية | ترحيل الإسكان/الحرارة الحرارية | IEC 60068-2-11 | Contact Resistance <0.1Ω | electromagnetic shivery + تبديد الحرارة المحسّن |

تحليل داخلي: خمسة سيناريوهات تطبيق أساسية

1. المعدات العسكرية: ضمان مزدوج للإخفاء والموثوقية

الأجزاء التطبيقية: برميل ، تجميع الزناد ، قوس البصر

الميزات الفنية:

- تعرف على المعيار العسكري الأمريكي MIL-STD-171 ، باستخدام محلول نترات القلوية (135 ℃) لإنشاء طبقة فيلم 1.2μm Fe₃o₄

- اختبار رذاذ الملح> 96 ساعة (علاج الفوسفات العادي فقط 48 ساعة) ، يمكن تمديده إلى 200 ساعة مع سداده خاص

- يقلل سطح الأسود غير اللامع بنسبة 90 ٪ ، وتلبية احتياجات العمليات المخفية

- الحالة: بعد أن تم علاج أجزاء بندقية M24 من شركة Remington في الولايات المتحدة بأكسيد أسود ، انخفض معدل الفشل في البيئة الساخنة والرطبة بنسبة 37 ٪.

2.Automobile تصنيع: التحسين الثوري لأداء الثبات

الأجزاء التطبيقية: براغي توصيل المحرك ، وسحابات الهيكل ، وتروس الإرسال

الميزات الفنية:

- الامتثال لمعايير 6190M GM ، معدل الاحتفاظ عزم الدوران بمسامير M10 بعد زيادة العلاج من 75 ٪ إلى 95 ٪

- مسامية طبقة الفيلم أقل من 5 ٪ (معيار ASTM B117) ، ويمكن أن يحقق ختم الشمع الخلوي الدقيق فترة الوقاية من الصدأ لمدة 10 سنوات

- التكلفة أقل بنسبة 40 ٪ من عملية الطلاء بالزنك-نيكل ، ولا يلزم إجراء أي معالجة لمخاطر تحضرة الهيدروجين

- الحالة: بعد تبني مسامير هيكل تويوتا كامري هذه العملية ، انخفض عدد حالات فشل تآكل رذاذ الملح بنسبة 62 ٪.

3. نظام هيدروليكي: التحكم المزدوج في الاحتكاك والتسرب

الأجزاء المطبقة: قلب الصمام الهيدروليكي ، قضيب المكبس ، جسم المضخة

الميزات الفنية:

- تم تمرير شهادة توافق السوائل ISO 10763 ، لا يوجد تفاعل تورم عند ملامسة الزيت الهيدروليكي

- انخفض معامل الاحتكاك السطحي من 0.25 إلى 0.12 (اختبار GB/T 12444) ، مما يقلل من استهلاك طاقة النظام بنسبة 15 ٪

- مقاومة ضغط طبقة الغشاء> 50mpa (اختبار ISO 10763-1) ، مناسبة لظروف العمل عالية الضغط

- الحالة: بعد معالجة كتلة صمام الهيدروليكية Bosch rexroth ، يتم زيادة عمر الدورة من 500000 مرة إلى 800000 مرة.

4. تحديد الآلات: سر تمديد عمر خدمة المعدات

الأجزاء التطبيقية: Rails CNC Machine Guide ، محمل المقاعد ، مربعات التروس

الخصائص الفنية:

- صلابة السطح HV 350-400 (ASTM E384 Standard) ، يتم تقليل التآكل الأولي في الجري بنسبة 70 ٪

- احتفظ بموصلية الركيزة لتجنب تراكم الكهرباء الثابتة التي تسبب فشل أداة الدقة

- درجة حرارة المعالجة <150 ℃ ، لا يوجد خطر من التشوه الحراري (مناسب للأجزاء بعد التبريد)

- الحالة: بعد معالجة أجزاء علبة التروس Siemens في ألمانيا ، تم تمديد دورة الإصلاح الأولى من 8000 ساعة إلى 12000 ساعة.

5. المعدات الإلكترونية: توازن مثالي للوظيفة والموثوقية

الأجزاء المطبقة: بالمرفق الحراري للمحطة الأساسية 5G ، اتصالات التتابع ، غطاء التدريع الكهرومغناطيسي

الخصائص الفنية:

- مقاومة التلامس <0.1Ω (معيار IEC 60404-11) ، أفضل من 0.3Ω من طلاء النيكل

- معامل الإشعاع الحراري 0.85-0.92 (طلاء الكروم هو 0.6 فقط) ، زادت كفاءة تبديد الحرارة بنسبة 30 ٪

- فعالية التدريع الكهرومغناطيسي في نطاق تردد 30-100 ميجا هرتز> 35db

- الحالة: بعد أن تتبنى بالارتداد حراري محطة 5G في Huawei هذه العملية ، يتم تقليل ارتفاع درجة الحرارة بمقدار 8 ℃ ويتم تخفيض تداخل الإشارة بنسبة 42 ٪.

دليل اختيار الصناعة

| المتطلبات الأولوية | الصناعة الموصى بها | عوامل القرار الرئيسية |

|---|---|---|

| Whight Felfence + Extreme | البيئة العسكرية/الفضاء | MIL Standard Certification + بيانات مقاومة التآكل |

| متطلبات الوقاية من الصدأ حساسة التكلفة | Automobile/General Machinery Single Beace | معالجة تكلفة + نتائج اختبار رذاذ الملح |

| precision fit + staneive ketection | electronic/precision Instruments | Dimension Change + قيمة مقاومة التلامس |

| مقاومة ارتداء الضغط العالي + توافق السوائل | معدات الهيدروليكية/الطاقة | معامل الاحتكاك + تقرير اختبار الضغط |

من الأسلحة النارية العسكرية إلى محطات قاعدة 5G ، تعيد معالجة الأكسيد الأسود تشكيل التصنيع الصناعي مع مزايا "أداء التكلفة العالي والتنوع". تحتاج المؤسسات فقط إلى تحديد معلمات عملية متوافقة وفقًا لخصائص الصناعة الخاصة بها لتحقيق اختراق مزدوج في الأداء والتكلفة.

كيفية التحكم في سمك طبقة أكسيد الأسود؟

يؤثر استقرار سمك طبقة الأكسيد الأسود بشكل مباشر على مقاومة التآكل والتوصيل ودقة التجميع للأجزاء. سوف يحلل بعمق النقاط الرئيسية للتحكم في العملية وتوفير حلول عملية.

1. تحكم في المعلمات العملية

(1) التحكم في تقلبات درجة الحرارة

① استخدم نظام التحكم في درجة حرارة PID للتحكم في تقلب درجة الحرارة لخزان التفاعل ضمن ± 2 ℃ (MIL-DTL-13924D متطلبات قياسية) ؛

② هي درجة حرارة المعالجة الأمثل لقطع غيار الصلب الكربونية 135-145 ℃. لكل 5 ℃ زيادة في درجة الحرارة ، يزداد سمك الفيلم بمقدار 0.3μm (البيانات المقاسة) ؛

③ يجب أن يكون جسم الخزان مزودًا بالملاءات الحرارية المزدوجة الزائدة لتجنب ارتفاع درجة الحرارة المحلية وتوخيل طبقة الفيلم.

(2) تحسين وقت الانغماس

① وقت الانغماس القياسي لأجزاء الصلب الكربوني هو 5-10 دقائق (التحقق من اختبار ASTM B201) ؛

② يجب أن يمتد الصلب العالي إلى 12-15 دقيقة للتعويض عن تثبيط معدل رد الفعل بواسطة عناصر السبائك ؛

③ مراقبة الوقت الفعلي لقيمة المحلول في المحلول (11.5-100). لكل 0.5 انخفاض في الرقم الهيدروجيني ، يجب زيادة وقت المعالجة بمقدار دقيقتين.

(3) تعزيز ما بعد المعالجة

① dip-coat الزيت المجفف المضاد للجفاف (ISO 12944-5 المعيار) ، سمك فيلم الزيت 1-3μm ، املأ مسام فيلم الأكسيد ؛

② ② استخدام التجفيف المركزي العالي (السرعة 800-1200RPM) بدلا من التنقيب الطبيعي ، فإن uniforitity غير محسوسة. < (80-100 ℃) يسمح لمسربات التسرب بالاختراق بعمق ، ويتم تمديد وقت حماية رذاذ الملح إلى أكثر من 96 ساعة.

2.requipment ومراقبة تكنولوجيا الابتكار

① نظام الشطف المضاد للتيار متعدد المراحل: قلل من نقل أيونات الشوائب وضمان استقرار المكونات النشطة للسيارة على الإنترنت: عدم وجود تذبذب ≤ 0.1 ≤ 0.1. بيانات سماكة الفيلم كل 30 ثانية ؛

③ خوارزمية تعويض عملية AI: من خلال نموذج تدريب البيانات التاريخي ، يتم تقليل تقلبات السمك في الوقت الفعلي إلى ± 0.2μm.

3. خطوات مفتاح المعالجة على الركيزة

① sandblasting: استخدم 120 شبكة aluminum oxide sand المساحة ؛

② إزالة الشحوم القلوية: حلو الصوديوم (50G/L) + محلول السطحي ، ضمان معدل الشحوم> 99 ٪ (زاوية انخفاض الماء <5 °) ؛

③ تنشيط التخليل: نقع في محلول حمض الهيدروكلوريك 10 ٪ لمدة 2-3 دقائق لإزالة مقياس الأكسيد والكشف عن سطح المعادن الطازجة.

4.solutions لمشاكل السمك غير الطبيعية

- سماكة فيلم غير كافية: تحقق من تركيز Fe³+ للمحلول (يجب أن يكون 15g/L) ، وإضافة نترات الصوديوم (nano₃) لزيادة معدل الأكسدة ؛

- overtheckness المحلية: قم بتحسين زاوية تعليق الشغل (موصى بها 30 درجة) لتجنب احتباس الفقاعة وتفاعل غير متساو ؛

- عدم وضوح اللون: زيادة التحريك بالموجات فوق الصوتية (التردد 28 كيلو هرتز) للتخلص من الاختلافات في أفلام التخميل على سطح المعدن.

من خلال التحكم الدقيق الثلاثي لـ "معالجة وقت درجة الحرارة" + وسائل المراقبة الذكية ، يمكن ضغط تذبذب سماكة طلاء الأكسيد الأسود في حدود ± 5 ٪. تحتاج المؤسسات إلى إنشاء نظام تحكم في الحلقة المغلقة استنادًا إلى خصائص المنتج وإدارة العملية بأكملها بشكل رقمي من المعالجة المسبقة إلى فحص الجودة من أجل تحقيق التوازن الأمثل بين أداء الطلاء والتكلفة.

لماذا تختار الأكسيد الأسود فوق طلاء الفوسفات؟

في مجال المعالجة السطحية المعدنية ، غالبًا ما تتم مقارنة طبقات الأكسيد الأسود والفوسفات. يحلل LS الاختلافات الأساسية من ثلاثة جوانب: الأداء الفني والاقتصاد ومدى ملاءمة التطبيق لمساعدتك في اتخاذ القرارات العلمية.

1. مزايا الأداء الفني

(1) طبقة فيلم فائقة الرقيقة ، تداخل أبعاد صفري

① سماكة فيلم أكسيد الأسود هو فقط 0.5-1.5μm (طلاء الفوسفات 8-15) ، والذي لا يوجد له أي تأثير على توليفات التجميع (مثل الترس). بعض تروس علبة تروس السيارات تتبنى الأكسدة السوداء ، ويتم التحكم في تقلبات التخليص جانب الأسنان ضمن ± 2μm (علاج الفوسفات هو ± 10μm) ، ويتم تقليل ضوضاء الإرسال بمقدار 6 ديسيبل ؛

③ ③ الامتثال لمعايير التسامح ISO 286 ، وتجنب التكلفة الإضافية لإعادة صياغة البعد بعد الفوسفات.

(2) اختراق في ثبات درجات الحرارة العالية

① لا يزال فيلم الأكسيد الأسود يحافظ على بنيته الكاملة عند 250 ℃ (تم التحقق منه بواسطة تحليل TGA الحراري الحراري) ، بينما يبدأ طلاء الفوسفات في التحلل والفشل عند 120 ℃ ؛

② مثال على تطبيق درجات الحرارة العالية: بعد معالجة الأكسدة السوداء ، تتمتع مراكز الشاحن التوربيني بعمر رش الملح لمدة 500 ساعة في بيئة 230 درجة مئوية ، وهو أعلى 4 مرات من أجزاء الفوسفات ؛

③ الفرق في مقاومة درجة الحرارة يرجع إلى استقرار هيكل الإسبنيل من Fe₃o₄ ، وهو متفوق على أخصائيات هيدر التحلل البلورية.

2.Comparison من المتداول الاقتصادي

(1) وفورات في التكاليف المباشرة

① تكلفة المعالجة: سعر وحدة الأكسدة الأسود هو 0.5-1.2/㎡ ، وهو فقط 1/3 من الفوسفات (1.5-3.5/㎡) ؛ الفوسفات) ، ويتم تقليل استهلاك الطاقة الشامل بنسبة 40 ٪ ؛

③ معالجة سائل النفايات: الفوسفات يحتوي على أيونات المعادن الثقيلة من الزنك/المنغنيز (يتطلب ترسيخ ثلاث مراحل + أيون أيون) ، وتكلفة المعالجة هي 3 أضعاف تكلفة السائل القلوي للأكسدة الأسود.

(2) الفوائد المخفية

① القضاء على خطوة ختم الكرومات بعد الفوسفات (تكلفة التحكم في الكروم السداسي (تكلفة) 50-100 طن) ؛

② يمكن تجميع أجزاء الأكسيد الأسود الأسود بشكل مباشر ، في حين أن أجزاء الفوسفات غالباً ما تكون قد تم تزيينها للوقاية من الصدأ (زيادة التكلفة بمقدار 0.3-0.8/㎡) ؛

150،000-300،000.

3.Irreplacability من الخصائص الوظيفية

(1) الاحتفاظ بالتوصيل الكهربائي/الموصلية المغناطيسية

① مقاومة فيلم الأكسيد الأسود أقل من 10Ω · سم (طبقة الفوسفات> 10⁴Ω · cm) ، وهو ما يتطلب من المشاهد التي تتطلب السلوك الكهربائي مثل الارتفاع والخلل يستخدم المكون أكسيد الأسود ، ويتم تخفيض فقدان الإشارة بنسبة 80 ٪ مقارنة بأجزاء الفوسفات.

(2) مزايا الامتثال البيئي

① لا تضيف عملية الأكسيد الأسود المعادن الثقيلة (ROHS & REACH متوافقة) ، ويحتوي محلول الفوسفات على مواد خاضعة للرقابة مثل الزنك/النيكل/المنجنيز ؛

② توجيه الاتحاد الأوروبي ELV بوضوح يقيد عملية الفوسفات لقطع السيارة ، والأكسيد الأسود الموصى به.

(3) أداء مركب متعدد الوظائف

① يمكن تثبيت طبقة الأكسيد الأسود مع تشريب PTFE (معامل الاحتكاك الذي تم تخفيضه إلى 0.08) ، في حين لا يمكن تعديل طبقة الفوسفات الثانوية ؛

② الحالة: يستخدم جزء معين من الصمامات "التغلب + ptfe" على موسعة عمرها.

دليل الدقة للسيناريوهات المعمول بها

| اختر الأكسدة الأسود | اختر الفوسفات |

|---|---|

| تركيبات الدقة (الفجوة <10μm) | الأجزاء العامة منخفضة التكلفة (الآلات الزراعية) |

| ظروف درجة الحرارة العالية (> 150 ℃) | الوقاية من الصدأ على المدى القصير (أجزاء دوران المستودعات) |

| الأجزاء الحساسة/الكهرومغناطيسية | علاج ما قبل الرصاص (السطح الخشن المطلوب) |

| المناطق ذات اللوائح البيئية الصارمة | سيناريوهات أولوية مقاومة التآكل الفوسفات الزنك |

الأكسيد الأسود ، مع خصائصه الثلاث لـ "رقيقة ومستقرة واقتصادية" ، يحل محل عمليات الفوسفات التقليدية بسرعة في المجالات الراقية مثل السيارات والصناعة العسكرية والإلكترونيات. بالنسبة للشركات التي تتابع التصنيع غير المحدد ، فإن هذا ليس مجرد ترقية تقنية ، ولكن أيضًا اختراقًا مزدوجًا في مخاطر التكلفة والامتثال.

ما هي مؤشرات الجودة الهامة لأكسيد الأسود؟

جودة علاج الأكسدة السوداء لها تأثير مباشر على مقاومة التآكل والتوصيل وعمر خدمة الأجزاء. يمكن النظر في مؤشرات الجودة الأساسية من جوانب خصائص الأفلام ، والخصائص الفيزيائية ، والاستقرار الكيميائي ، وما إلى ذلك.

1. المؤشرات الأساسية لخصائص الفيلم

(1) سمك الفيلم

النطاق القياسي: 0.5-1.5μm (وفقًا لمعيار MIL-DTL-13924D) ، يجب التحكم في الأجزاء الدقيقة عند 0.8-1.2μm ؛

طريقة الكشف: استخدام metallographic (ASTM B487) السماكة التي تتجاوز 2μm عرضة للسقوط الهش ، وتحت 0.5μm ، مقاومة التآكل غير كافية.

(2) المسامية

معيار التأهيل: المسامية <5 ٪ عندما لا تكون مختومة (تم التحقق منها بواسطة اختبار رذاذ الملح ASTM B117 لمدة 48 ساعة دون بقع الصدأ) ؛

طريقة الاختبار: طريقة انخفاض كبريتات النحاس (ISO 1462).

2. المعلمات الرئيسية للخصائص الفيزيائية

(1) ارتداء المقاومة

- متطلبات الصلابة: يجب أن تصل Microhardness إلى HV 300-400 (معيار ISO 4516) ، ويجب تعديل العملية عندما تكون أقل من HV 250 ؛

- طريقة الاختبار: اختبار الصفر (تحميل 50 جم ، عرض الخدش <20μm) ؛

- حالة التطبيق: بعد العلاج السوداء ، يتم تقليل ارتداء تروس نقل السيارات خلال فترة التشغيل بنسبة 40 ٪.

(2) الموصلية

- المقاومة: يجب أن تكون مقاومة السطح أقل من 10Ω ・ سم (IEC 60404-11) ، وهو أفضل من طبقة الفوسفات (10⁴Ω ・ سم) ؛

- قيود التطبيق: المقاومة> 50Ω ・ cm سيؤثر على أداء المكونات الكهرومغناطيسية (مثل جهات اتصال الترحيل) ؛

- معدات الاختبار: متر مقاومة أربعة محوسب (ASTM D257).

3. النقاط الرئيسية للتحكم في التكوين الكيميائي

(1) محتوى fe₃o₄

- المؤشر الأساسي: محتوى أكسيد الحديد المغناطيسي ≥ 90 ٪ (تم اكتشافه بواسطة تحليل مرحلة XRD) ؛

- التحكم في الشوائب: محتوى FEO <5 ٪ (لتجنب طبقة الفيلم الفضفاضة) ، Fe₂o₃ <3 ٪ (لمنع تكوين الصدأ الأحمر) ؛

- معيار الاختبار: ISO 13320 طريقة المعايرة الكيميائية ، خطأ ± 0.5 ٪.

(2) الحد من العناصر الضارة

- الكبريت (ق): .020.02 ٪ (لمنع التآكل بين الخلايا) ؛

- الكلور (CL⁻): ≤30ppm (لتجنب الحفر المتسارع) ؛

- تقنية الكشف: قياس الطيف المضوي للأشعة السينية (XRF) أو كروماتوجرافيا أيون (ASTM D4327).

4. المعايير الأساسية لمقاومة التآكل

(1) اختبار رذاذ الملح

- المتطلبات الأساسية: Unsealed> 24 ساعة (ASTM B117) ، مختومة> 96 ساعة ؛

- معيار الصف العسكري: يتطلب MIL-STD-171> 72 ساعة (5 ٪ كلوريد الصوديوم ، 35 درجة مئوية) ؛

- معيار الفشل: منطقة صدأ قطعة واحدة> 5 ٪ أو حدوث تآكل المصفوفة.

(2) اختبار الحرارة الرطب

- معيار صناعة السيارات: GM 4298P لا يتطلب أي صدأ لمدة 240 ساعة عند 85 ℃/85 ٪ RH ؛

- معيار المعدات الإلكترونية: IEC 60068-2-30 ينص على اختبار حرارة رطبة دوري> 10 دورات ؛

- التطبيق النموذجي: بعد العلاج السوداء لقذيفة محطة 5G ، يتم زيادة العمر في بيئة الحرارة الرطبة بنسبة 3 مرات.

5. مؤشرات التحكم في العملية الرئيسية

(1) معلمات الحل

- القلوية الكلية: 20-30 نقطة (تركيز مكافئ NaOH) ، تقاس كل تحول ؛

- تركيز الأكسدة: nano₂ 25-35g/l (يتم التحكم فيه بواسطة معايرة الجهد) ؛

- المحتوى FE³+: 15-25G/L (إذا كان أقل من 10 جم/لتر ، يجب إضافة نترات الصوديوم).

(2) جودة ما بعد العلاج

- سماكة عامل الختم: 1-3μm (اختبار غمر الزيت ISO 2812) ؛

- التصاق فيلم الزيت: لا يوجد سفك في اختبار تقشير الشريط (ASTM D3359) ؛

- درجة حرارة التجفيف: 80-100 ℃ (يمكن أن تؤدي درجة الحرارة المرتفعة بسهولة إلى كربنة فيلم الزيت).

توصيات مراقبة الجودة

يمكن لـالشركات تحسين العملية استنادًا إلى نموذج جودة المثلث ومتطلبات الجودة للمثلث (مثل مقاومة التآكل العسكري والموصلية الإلكترونية). يوصى بإنشاء نظام مراقبة الجودة بالكامل من اختبار المواد الخام إلى اختبار رذاذ ملح المنتج النهائي ، وإقرار شهادة طرف ثالث (مثل NADCAP) لضمان استقرار العملية.

ملخص

كـ "مادة استراتيجية جديدة" في الصناعة الحديثة ،

📞 Phone: +86 185 6675 9667 The content of this page is for informational purposes only.LS SeriesNo representations or warranties of any kind, express or implied, are made as to the accuracy,completeness or validity of the information. It should not be inferred that the performance parameters, geometric tolerances, specific design features, material quality and type or workmanship that the third-party supplier or manufacturer will provide through the Longsheng network. This is the responsibility of the buyerAsk for a quote for partsto determine the specific requirements for these parts.please Contact us Learn more information. LS is an industry-leading companyFocus on custom manufacturing solutions. With over 20 years of experience serving more than 5,000 customers, we focus on high precisionCNC machining,Sheet metal fabrication,3D printing,Injection molding,metal stamping,and other one-stop manufacturing services.Our factory is equipped with more than 100 state-of-the-art 5-axis machining centers and is ISO 9001:2015 certified. We provide fast,efficient and high-quality manufacturing solutions to customers in more than 150 countries around the world. Whether it’s low-volume production or mass customization,we can meet your needs with the fastest delivery within 24 hours. chooseLS TechnologyIt means choosing efficiency, quality and professionalism. 1.What is the role of black oxide? 2.Is black oxide the same as carbon steel? 3.What are some examples of ferrous metal oxides? 4.What is blackening?

📧 Email: info@longshengmfg.com

🌐 Website: https://lsrpf.com/Disclaimer

LS Team

To learn more, please visit our website:www.lsrpf.com

الأسئلة الشائعة

Black oxide provides corrosion protection (salt spray test > 48 hours), wear resistance (hardness HV 300-400) and conductivity (resistivity < 10Ω·cm) by forming a dense Fe₃O₄ oxide film (0.5-1.5μm thick) on the metal surface. It is widely used in firearms (compliant with MIL-STD-171), automotive fasteners (torque retention rate increased by 20%) and 5G radiators (temperature reduction of 8℃), while retaining the electromagnetic properties of the substrate.

Black oxide is the surface oxide layer (Fe₃O₄) generated by chemical treatment of carbon steel, while carbon steel is an iron-carbon alloy substrate (carbon content 0.02%-2.1%). The corrosion resistance of treated carbon steel is increased by 3 times (such as GM 6190M standard parts), but the mechanical properties of the substrate remain unchanged. The two are in a "substrate-coating" relationship.

Typical ferrous metal oxides include magnetite (Fe₃O₄, used in magnetic materials), manganese dioxide (MnO₂, battery cathode), cobalt tetraoxide (Co₃O₄, lithium battery cathode) and nickelous oxide (NiO, catalyst). Their dark color comes from the d-d electron transition of metal ions, which has both high catalytic activity and electromagnetic properties.

Blackening is a process in which metal undergoes chemical transformation in an alkaline nitrate solution (135-145°C) to form a Fe₃O₄ film. The process includes sandblasting degreasing (Ra=1.6-3.2μm), immersion reaction (5-15 minutes) and sealing treatment (dehydrated anti-rust oil). This process meets military (MIL-DTL-13924D), automotive (GM 6190M) and other standards to achieve rust prevention, matting and functional modification.