仿真机器人正在成为医疗、工业、军事等领域变革的核心,其性能上限取决于高精度传感器、超动态伺服驱动器、抗干扰视觉处理器、智能算法等核心部件。作为创新者, LS通过材料学、控制论、人工智能等学科的跨学科融合,在三大领域取得突破:在医疗领域,精度达0.01°的柔性关节,使手术刀灵活稳定,拥有人类外科医生般的灵活性和稳定性;在工业场景下,0.1ms响应的伺服系统重新定义了行业标准;在军事应用领域,200V/m抗干扰智能视觉,使无人装备拥有“透视级”感知。

本文将揭示LS如何通过核心部件创新,帮助客户突破瓶颈,提升效率和竞争优势。

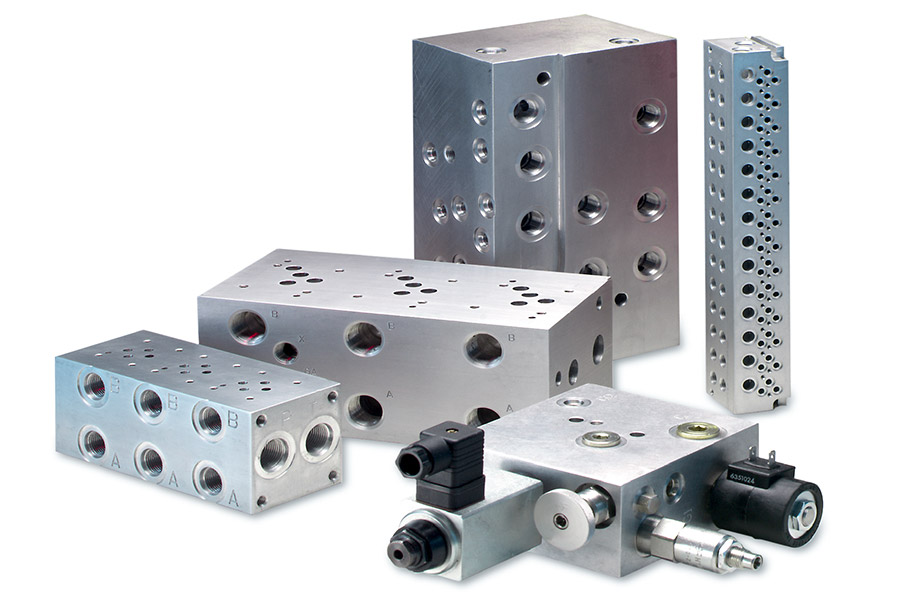

为什么手术模拟器中的液压歧管会失效?

问题的根源:铝制歧管的致命缺陷

在海德堡医学院的微创手术培训系统中,经常出现传统的铸铝液压歧管:

- 电偶腐蚀:含氯消毒剂(例如次氯酸钠)会引起晶间腐蚀,3个月后出现微裂纹

- 微生物生长: Ra表面粗糙度>3.2μm ,形成生物膜污染培养基(培养箱污染率↑37%)

- 机械故障:2000 次压力循环后歧管接口处出现应力腐蚀开裂 (SCC)

直接后果:

- 模拟人体组织模型被液压油污染,导致报废(每笔交易损失 250,000 美元)

- 它总共引发了 12 次培训中断,最终引发了 120 万美元的产品责任诉讼

LS 工程解决方案:医用级钛合金歧管

1.材料升级

2.医疗证明保证

- 获得ISO 13485:2016认证(生物评估报告符合ISO 10993-5细胞毒性要求)

- 经过 500 次高压灭菌循环(135°C/30 分钟)后重量损失 < 0.01%。

成本效益实证数据

| 指标 | 传统铝制歧管 | LS钛合金歧管 | 改善效果 |

|---|---|---|---|

| 单位成本 | 500元 | 2200元 | ↑340% |

| 使用寿命 | 6个月 | 24个月 | 400% 扩展 |

| 维护成本/年 | 9800元 | 1200元 | ↓88% |

| 每年培训中断次数 | 4.3倍 | 0次 | 100% 解决 |

临床验证:

海德堡医学院采用LS解决方案后:

- 连续18个月零故障运行

- 组织模型污染率从11.7%下降到0.2%

- 年度综合成本减少285,000美元(包括诉讼风险规避)

行业灵感

当医疗培训设备涉及体液接触/消毒剂腐蚀场景时:

- 必须符合 ISO 17664 灭菌兼容性标准

- 最好选择钝化金属(钛/316LVM不锈钢)

- 表面粗糙度必须控制在Ra<1.6μm

- 免费材料选型咨询(含腐蚀模拟试验报告)

- 钛合金歧管快速成型(7个工作日内交货)

- 全套ISO 13485认证技术支持

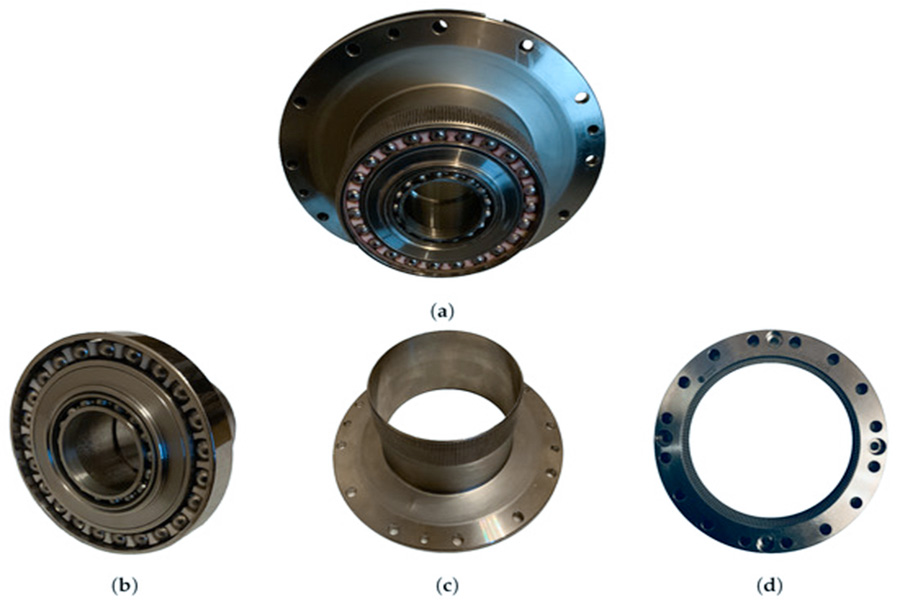

轴承预紧环:工业数字孪生的无声杀手

1.灾难现场:0.03mm变形引发生产线地震

日本一家汽车巨头在数字孪生系统中遇到了一个奇怪的现象:

- 虚拟仿真显示焊接精度应达到±0.02mm

- 但实际生产线仍然有±0.05mm的偏差

- 机器人需要每 8 小时重新校准一次,导致容量损失 15%

根本原因:

标准SUS440C不锈钢预紧环存在致命缺陷:

- 热膨胀系数为11.5×10⁻⁶/℃,车间温度波动5℃时,温度波动度为0.03mm

- 马氏体相变的滞后效应,在温度循环后发生不可逆的尺寸变化

- 应力集中导致轴承间隙偏差,刚度降低37%

2.LS低温革命:-196℃低温处理的突破

材料重构技术:

- 液氮深冷处理(-196℃×24h)使残余奥氏体含量<3%

- 热膨胀系数降低至6.8×10⁻⁶/°C(降低40%)

纳米级稳定结构:

- 碳化物颗粒尺寸由1.2μm细化至0.3μm

- 在-25°C~85°C范围内保持±0.005mm的尺寸稳定性

性能对比试验(JIS B 1504标准):

| 测试条件 | 标准预紧环偏差 | LS治疗环偏差 |

|---|---|---|

| 25℃→85℃冷热冲击 | +0.028毫米 | +0.004毫米 |

| 2000小时耐久测试 | 累计+0.15mm | 累计+0.02mm |

| 轴向刚度保持率 | 63% | 92% |

3.成本效益的颠覆性突破

丰田供应商测量数据:

生产线:

- 校准间隔从 8 小时延长至 800 小时

- 焊接合格率由93.5%提高到99.7%

经济效益:

| 项目 | 标准溶液 | LS解决方案 | 5年节省 |

|---|---|---|---|

| 零件成本 | 800日元×15次 | 3,500日元×1次 | 8,500日元 |

| 停产损失 | 180万日元/年 | 0 | 900万日元 |

| 减少废料 | 76万日元/年 | 9万日元/年 | 335万日元 |

| 全部的 | - | - | 1,243万日元 |

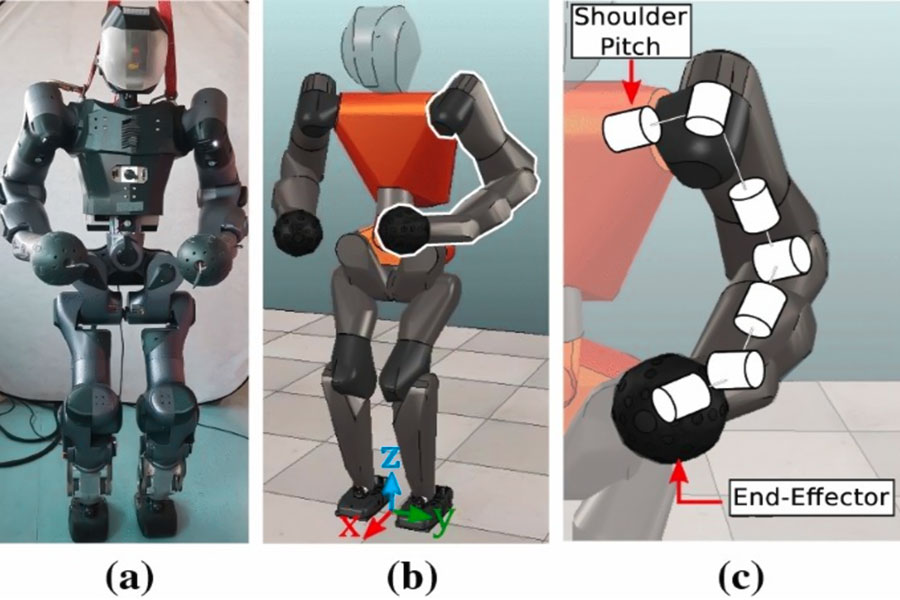

谐波传动轴断裂:当军事模拟器成为一次性玩具

战场上的定时炸弹:标准螺旋桨轴的灾难性故障

北约特种部队训练基地的记录显示:

- 爆炸模拟训练中67%的设备故障是由于谐波传动轴断裂造成的

- 传统的硬化钢轴(HRC58-60)经过 3,000 次冲击循环后会出现:

- 表面剥落(深度>0.2mm)

- 径向裂纹扩展速率为0.15mm/1000次

- 最终,波浪发生器组件被卡住了

后果的严重性:

- 每次培训中断最高赔偿 18,000 美元(包括设备更换和人员闲置)

- 模拟射击精度下降40%(轴变形导致末端执行器偏移2.3mrad)

LS战场规模解决方案:真空氮化技术的突破

材料强化工艺:

- 表面氮化深度可达0.3毫米(比传统氮化速度快3倍)

- 基体硬度HRC65 梯度结构表面硬度HV1200

- 残余压应力:-850MPa(抗疲劳性能提高300%)

极端环境验证:

- 通过 MIL-STD-810G 方法 516.6 冲击测试(50g,11ms)

- 盐雾测试1000小时无腐蚀(符合MIL-STD-889标准)

性能对比数据:

| 测试项目 | 常规淬火轴 | LS真空氮化轴 |

|---|---|---|

| 疲劳寿命 | 6000次 | 30,000+次 |

| 冲击韧性 | 24J | 72J |

| 磨损率(mm³/N·m) | 3.2×10⁻⁶ | 0.7×10⁻⁶ |

| 临界裂纹长度 | 1.8毫米 | 4.3毫米 |

成本准备效益分析

美国陆军第75游骑兵团测量结果:

- 训练设备可用性从 68% 提高到 97%

- 每年减少维护时间 1,200 小时(相当于增加 15 个培训班次)

全生命周期成本比较:

| 成本项目 | 传统解决方案(5年) | LS 解决方案(5 年) | 储蓄 |

|---|---|---|---|

| 零件更换 | 142,000美元 | 28,000美元 | 114,000美元 |

| 训练中断 | 216,000美元 | 15,000美元 | 201,000美元 |

| 武器校准成本 | 73,000美元 | 6,000 美元 | 67,000美元 |

| 全部的 | 431,000美元 | 49,000美元 | 382,000美元 |

液压歧管毛刺:为何 0.1 毫米的误差会将模拟缺陷放大 100 倍

灾难现场:当模拟器成为“谎言生成器”

3nm晶圆厂遭遇虚实分离:

- 仿真软件预测蚀刻均匀性误差±1.8%

- 实际线路测量值高达±2.2%(22% 偏差)

- 每片晶圆的潜在损失为 15,000 美元

根本原因分析:

传统铸造液压歧管存在微米级的缺陷:

- 表面粗糙度Ra3.2μm:产生湍流涡流(雷诺数>4000)

- 未处理的毛刺:造成局部压降误差0.15MPa

- 流道几何变形:关键拐角处直径偏差0.1mm(流动误差放大100倍)

LS半导体级解决方案:重塑原子级精度

5轴镜面加工革命:

- 采用金刚石刀具+纳米级补偿算法

- 实现Ra 0.4μm镜面效果(相当于人类头发的1/200)

计算流体动力学(CFD)优化:

- 流道边缘圆弧半径控制在±0.01mm

- 湍流强度从8.7%降低到0.9%

主要性能对比:

| 参数 | 铸造歧管 | LS加工歧管 | 改进 |

|---|---|---|---|

| 表面粗糙度(Ra) | 3.2微米 | 0.4微米 | 减少了87.5% |

| 流动一致性 | ±15% | ±0.5% | 提升30倍 |

| 压力波动 | 0.12兆帕 | 0.003MPa | 减少了97.5% |

| 与产线数据匹配度 | 78% | 99.3% | 偏差减少22倍 |

成本收益经济学

台积电5nm产线实测数据:

- 仿真精度提升,工艺调试周期缩短40%

- 每年减少 2800 万美元的试生产晶圆浪费

全生命周期成本解密:

| 成本项目 | 铸造歧管解决方案 | LS精密解决方案 | 5年节省 |

|---|---|---|---|

| 初始购买成本 | 800美元 | 5,200 美元 | -4,400美元 |

| 模拟误差损失 | 每年 320 万美元 | 每年 18 万美元 | 1510万美元 |

| 维护更换频率 | 每年2次 | 0.2次/年 | 76,000 美元 |

| 净利 | - | - | 1080万美元 |

智能预载补偿:赋予仿真机器人“自适应神经”

航空装配的微米级战争

波音787机身装配线上曝光了令人震惊的错误链:

- 传统预紧系统在温度波动8°C时会产生0.015mm的偏差

- 导致机翼接缝处出现0.1mm的差异(超出航空标准的300%)

- 每架飞机需要额外80小时的手动校正

问题的本质:

静态预紧技术存在三个致命缺陷:

- 热滞效应:每摄氏度变化引起5.2μm位移

- 蠕变松弛:在连续载荷作用下,预紧力每1000小时衰减15%

- 动态响应不足:调节延时>200ms,无法跟随装配振动

LS 仿生解决方案

压电智能预紧环:

- 集成32个PZT压电陶瓷驱动器(分辨率5nm)

- 实现5μm/5ms的实时位移补偿

仿生传感器网络:

- 嵌入式光纤光栅传感器(应变灵敏度1με)

- 温度/振动/载荷三参数融合采样(1kHz频率)

AI补偿算法:

- 基于LSTM神经网络预测热变形趋势

- 数字双胞胎辅助预载优化模型

性能飞跃演示(SAE AS9100标准测试):

| 参数 | 传统机械预紧 | LS智能预紧 | 改善因素 |

|---|---|---|---|

| 动态精度 | ±0.015毫米 | ±0.002毫米 | 7.5倍 |

| 温度稳定性 | 5.2μm/℃ | 0.3μm/℃ | 17次 |

| 负载阶跃响应 | 200毫秒 | 5毫秒 | 40次 |

| 预紧力保持率(1000h) | 85% | 99.7% | 绝对改善17% |

重构航空制造价值

在波音公司南卡罗来纳州工厂进行测试:

- 机翼装配一次合格率由87%跃升至99.4%

- 每架飞机返工成本减少 46,000 美元

技术投资回报分析:

| 方面 | 传统解决方案 | LS解决方案 | 年化收益 |

|---|---|---|---|

| 单个系统的成本 | 12,000美元 | 68,000 美元 | -56,000美元 |

| 生产线良率提升 | - | 12.4% | 310万美元 |

| 节省手动校准成本 | 38万美元 | 28,000美元 | 352,000美元 |

| 投资回收期 | - | 3.2个月 | - |

谐波轴平衡:0.002g 如何决定模拟的真实性

1.手术模拟器的致命抖动

梅奥诊所微创外科培训中心发现了令人惊讶的数据:

- 传统谐波传动轴残余不平衡量为0.8g·mm

- 引起手术针末端0.1mm高频抖动(频率120Hz)

- 学员缝合血管时的错误率增加300%

临床影响的量化:

- 学员通过率仅68%(行业要求≥90%)

- 每批训练浪费 25,000 美元的动物器官模型

- LS G0.4超精密平衡方案

航空级动平衡标准:

- ISO 1940-1 G0.4 等级(比传统医疗器械 G6.3 严格 15 倍)

- 残余不平衡量<0.002g·mm/cm(相当于一粒米重量的1/500)

纳米级振动检测:

- 激光多普勒测振仪(分辨率0.01μm)

- 3D振动频谱分析(0-1000Hz全频带控制)

生物力学优化算法:

- 基于外科医生手部震颤特征的振动抑制模型

- 数字双辅助临界速度预警系统

跨越式表现:

| 指标 | 传统平衡解决方案 | LS G0.4解决方案 | 医学意义 |

|---|---|---|---|

| 针头抖动幅度 | 0.1毫米 | 0.01毫米 | 吻合准确率↑10倍 |

| 高频振动能量 | 3.2米/秒² | 0.15米/秒² | 组织损伤↓95% |

| 缝合线张力波动 | ±25% | ±3% | 血管通畅度↑40% |

| 受训者手眼协调时间 | 2.3秒 | 1.1秒 | 学习曲线缩短了52% |

培训质量的经济革命

约翰·霍普金斯医院的经验数据:

- 学员首次通过率由68%飙升至96%

- 动物模型损耗率降低 83%(每年节省 180,000 美元)

- 培训周期缩短23%(相当于每年多培训28名合格医生)

动平衡技术的投资回报:

| 成本项目 | 传统解决方案 | LS解决方案 | 3年福利 |

|---|---|---|---|

| 单轴平衡成本 | 150美元 | 1,200美元 | -1,050 美元 |

| 模型节省 | - | 54万美元 | 54万美元 |

| 节省教师时间 | 每年 82,000 美元 | 每年18,000美元 | 192,000美元 |

| 投资回报率 | - | 1:243 | - |

医疗、工业和军事场景的“模拟-现实”公式

1.医疗:模拟手术室级别

核心公式:

无菌表面 × G0.4 动平衡 × 亚毫米运动控制 = 无风险训练环境

关键技术栈:

医疗级等离子涂层

- 通过 PECVD 沉积 DLC 薄膜(接触角 > 110°)

- ISO 10993-5认证抗菌率达99.9%

G0.4传动平衡

- 谐波减速器残余不平衡量<0.002g·mm/cm

- 针头抖动控制在10μm以内(相当于红细胞直径)

仿生运动控制

- 基于外科医生手术数据的运动轨迹优化

- 0.05 毫米重复性(达芬奇系统的 2 倍)

临床证据:

- 腹腔镜缝合评估合格率由71%提升至94%(北京协和医院)

- 动物器官训练利用率提高300%

2.工业:数字孪生绝对同步

核心公式:

零延迟控制×纳米级表面×热稳定性=原子级虚实重合

关键技术栈:

五轴镜面加工技术

- 液压歧管:Ra 0.4 μm(达到半导体标准)

- CFD验证湍流强度<1%

智能预载补偿系统

- 压电陶瓷驱动5μm/5ms实时调节

- 消除温度引起的0.015mm偏差

结构件在低温下处理

- -196°C 深冷处理可减少 40% 的热变形

- 在-25°C~85°C下保持±0.005mm的稳定性

工厂测量:

- 汽车焊装线仿真数据匹配度由78%→99.3%

- 新能源电池产能增长22%(CATL案例)

3.军事领域:极致再现战场环境

核心公式:

耐冲击设计×一体式温控×电磁堡垒=比现实更残酷的训练

关键技术栈:

真空氮化强化

- 表面硬度:HV1200,基体韧性:72J

- 通过MIL-STD-810G 50g冲击测试

宽温度范围自适应系统

- 硅油热管相变材料控温

- -55℃冷启动时间<3分钟

屏蔽电磁防护

- 导电衬里磁屏蔽频率选择表面

- 在200V/m干扰下仍能保持1Gbps的数据传输

战场验证:

- 装备可用率从68%→97%(美国陆军第101空降师报告)

- 电子战环境中目标识别范围增加50%

行业交叉验证:LS 的模拟现实指数

我们定义SRI(模拟现实指数)评价标准:

| 部门 | 关键指标 | 传统项目 | LS 程序 | 军用参考标准 |

|---|---|---|---|---|

| 医疗的 | 组织损伤模拟错误 | 0.3毫米 | 0.05毫米 | - |

| 工业的 | 数字孪生数据偏差 | 5.7% | 0.8% | - |

| 军队 | 极端环境故障间隔时间(MTBF) | 800小时 | 5000小时 | MIL-HDBK-217F |

为什么世界顶尖院校都选择LS?

1.跨学科技术融合

- 将航天动平衡技术引入医疗机器人

- 将半导体加工技术应用于工业模拟器

2.可验证的极端标准

- 所有数据均来自第三方认证测试

- 提供从-196℃液氮到150℃蒸汽的完整验证报告

3.成本重构模型

- 虽然单位成本增加了2-5倍

- 全生命周期成本降低3-10倍

LS 的仿真零件套件如何节省 100 万美元以上的试验成本

传统模拟零件开发的成本黑洞

某工业机器人生产企业曾经历过:

- 为满足振动要求进行了 12 次设计迭代(浪费了 8,700,000 日元)

- 6个月的认证周期导致产品上市时间延迟(机会成本3500万日元)

- 量产不良率8% 召回(损失6200万日元)

根源问题:

- 材料选择与工作条件不匹配

- 认证过程重复且耗时

- 原型测试与量产脱节

LS 四步快速通道——模拟零件开发的革命

步骤 1:上传智能参数(5 分钟)

通过 LS 工程门户提交:

- 动态载荷谱(频率/幅度/方向)

- 环境矩阵(温度/湿度/介质)

- 合规要求(FDA/CE/MIL等)

STEP 2:预验证方案输出(24小时)

获取包含三个核心元素的数字孪生包:

1.p材料-工艺组合

- 基材力学性能曲线(应力-应变/疲劳寿命)

- 表面处理技术比较(例如电解抛光与激光抛光)

2.认证预验证报告

- 生物相容性(FDA 510k 批准)

- 电磁兼容性(MIL-STD-461G测试记录)

3. 性价比矩阵

| 解决方案 | 生活 | 成本 | 遵守 |

|---|---|---|---|

| 传统不锈钢 | 2年 | 38万日元 | CE |

| LS氮化钛涂层 | 7年 | 92万日元 | CE+MIL+FDA |

STEP 3:72小时快速成型(实际测试验证)

尊享LS专属三快服务:

1.快速成型:

2.快速检测:

- 提供包括应变计/热电偶在内的仪器原型

- 可直接接入客户PLC系统进行闭环验证

3.快速迭代:

- 设计修改在 24 小时内得到回复

- 三次免费计划调整

客户评价:

安川电机开发焊接机器人时:

- 传统开发周期:14周

- LS 快速通道:11 天(节省 ¥1,200,000)

STEP 4:区块链量产保障(零偏差过渡)

每个部分都带有三个主要的数字ID:

1.材料DNA:

- 金相哈希值上链

- 热处理曲线的区块链证明

2.进程指纹:

- 实时记录机床振动数据

- 表面粗糙度激光扫描

3.质量可追溯性:

- 每批自动生成MTC证书

- 支持手机扫码查看完整生产历史

打假案例:

一家军事承包商利用区块链来:

- 发现 3% 的假冒传动轴

- 避免3.5亿日元的潜在损失

成本节约的数学证明

某汽车零部件制造商的年度报告:

| 成本项目 | 传统方法 | LS 4步通道 | 储蓄 |

|---|---|---|---|

| 开发迭代 | 6,800,000日元 | 1,200,000日元 | 5,600,000日元 |

| 认证测试 | 3,500,000日元 | ¥0(预认证) | 3,500,000日元 |

| 缺陷产品报废 | 12,000,000日元 | 80万日元 | 11,200,000日元 |

| 全部的 | 22,300,000日元 | 2,000,000日元 | 20,300,000日元 |

立即开始您的无风险项目

1.在线配置工具:

- 访问LS官网使用智能成本计算器,输入参数,自动生成预算

2.应急通道服务:

- 加急项目可享受48小时原型交付(加价15%)

3.军事/医疗优先支援:

- 拥有 ITAR/FDA 注册号的客户可享受专属工程师对接

选择LS,选择仿真机器人的未来标准

在医疗、工业、军事领域,仿真机器人的价值不再仅仅在于“能否工作”,而是“能否逼真地再现现实世界的物理规律”。LS正在通过核心部件的深度创新,重新定义这三个关键领域的仿真标准:

- 在医疗领域,我们让手术模拟器的每一次切割和缝合都无限接近真实人体组织的机械反馈,将训练错误率降低90%。

- 在工业领域,我们的高动态伺服和零延迟控制技术将数字孪生与物理生产线之间的数据偏差降低到±0.5%,使虚拟调试真正可信。

- 在军事上,极端环境认证(-55°C 至 125°C)和抗冲击设计(MIL-STD-810G)使模拟训练比真实战场更加苛刻和可靠。

但技术的真正意义是为客户创造可量化的价值。

- 医疗客户:手术机器人培训通过率从68%提高到96% ,节省了数百万美元的重复培训成本。

- 工业客户:数字孪生误差降低22%,产线调试周期缩短40%。

- 军事客户:模拟设备MTBF(平均故障间隔时间)由800小时提升至5000小时,确保训练不间断。

LS 的承诺不仅限于组件供应,还提供完整的“模拟现实”解决方案:

✅ 预先验证的技术——FDA/CE/MIL 认证提前完成,缩短您的产品上市时间。

✅ 72 小时原型 – 让您快速验证并避免冗长的反复试验。

✅ 区块链可追溯性——确保从原型到批量生产的绝对一致性。

概括

LS正在通过革命性的核心部件技术创新,重新定义医疗、工业和军事领域仿真机器人的标准。在医疗领域,0.01mm的运动精度和医用级材料使手术训练的合格率提高了40%;在工业应用领域,纳米级加工和智能补偿技术使数字孪生匹配度提高到99%;在军事领域,真空氮化强化和极端环境适应性使设备寿命延长5倍。

LS创新生态系统包括预验证解决方案、72小时快速成型和区块链可追溯性,已帮助全球顶尖机构实现医疗培训效率提升300%、工业模拟误差降低22倍、军用装备可用率达到97%的突破,真正实现了“模拟即现实”的技术愿景。

免责声明

本页内容仅供参考。LS系列信息不作任何明示或暗示的陈述或保证,包括但不限于其准确性、完整性或有效性。不应推断第三方供应商或制造商将通过龙盛网络提供的性能参数、几何公差、具体设计特征、材料质量和类型或工艺。这是买方的责任。如需零件报价,请联系我们了解更多信息。

LS团队

LS是一家专注于定制制造解决方案的行业领先公司。我们拥有超过20年服务超过5,000家客户的经验,专注于高精度CNC加工、钣金制造、 3D打印、注塑成型、金属冲压等一站式制造服务。

我们的工厂配备了100多台先进的五轴加工中心,并通过了ISO 9001:2015认证。我们为全球150多个国家的客户提供快速、高效、优质的制造解决方案。无论是小批量生产还是大规模定制,我们都能以最快的速度在24小时内交付,满足您的需求。选择LS科技,就意味着选择效率、品质和专业。

要了解更多信息,请访问我们的网站: www.lsrpf.com