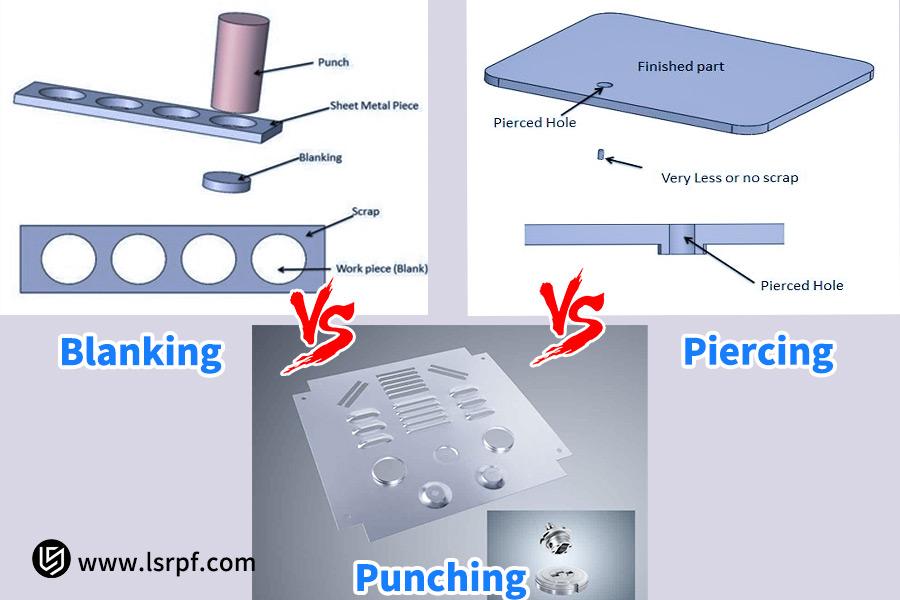

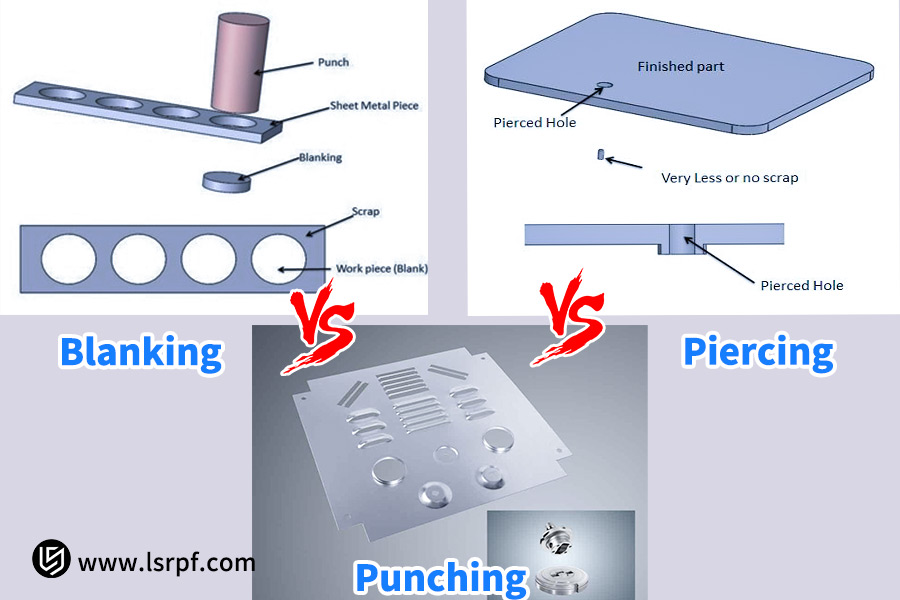

Na fabricação de chapas metálicas e na estampagem , a estampagem, a punção e a perfuração são três processos distintos, mas frequentemente confundidos devido à proximidade de suas operações. De fato, embora os três compartilhem o princípio básico comum da "punção", existem diferenças essenciais em termos de finalidades funcionais, ocasiões de aplicação e detalhes técnicos. A estampagem visa obter uma peça completa, a punção visa fazer furos e a perfuração visa mais a penetração do material do que a precisão da forma.

O domínio dessas distinções não é apenas a chave para otimizar a eficiência da produção , mas também afeta diretamente a qualidade do produto e o controle de custos . Neste artigo, estudaremos em detalhes esses três processos para que você possa esclarecer conceitos, aplicá-los com precisão e evitar o uso indevido de processos e o desperdício de recursos. Para economizar seu tempo, aqui está o resumo das principais descobertas.

Uma tabela de referência rápida das principais diferenças entre corte, perfuração e perfuração

| Característica | Supressão | Socos | Piercing |

| Finalidade do processo | Obtendo o corpo da peça | Criando um furo na peça de trabalho | Conseguir penetração, não forma precisa |

| Produto | A parte descartada é a parte desejada | A parte perfurada é desperdício | A perfuração pode resultar em deformação ou microporos no material |

| Processamento de materiais | Ênfase na qualidade da seção transversal da peça e na precisão dimensional | Ênfase na qualidade da borda interna do furo e na precisão dimensional | Não são procuradas secções transversais de alta precisão e suaves |

| Aplicações típicas | Fabricação de juntas, engrenagens e peças com contorno externo | Processamento de furos de montagem, furos de localização e vários furos funcionais | Furos de ventilação, furos de drenagem e furos de fixação ásperos |

| Projeto de moldes | Com base nas dimensões da matriz, obtenha uma forma precisa | Com base nas dimensões do punção, obtenha um furo interno preciso | As ferramentas são normalmente mais simples e afiadas, não exigindo folgas precisas |

- Ao escolher um processo, use o blanking quando o que você está procurando é uma parte completa;

- Perfuração quando você deseja criar furos precisos em peças existentes;

- Perfuração quando você simplesmente deseja abrir o material rapidamente para aplicações como ventilação e drenagem.

A estampagem e a punção são operações de conformação precisas, operações inversas (um ganho, uma perda). Seu objetivo final é obter um produto ou furo de alta precisão. A perfuração é uma operação de penetração grosseira com maior ênfase na funcionalidade do que na precisão.

Por que confiar neste guia? Experiência prática de especialistas da LS

Décadas de experiência coletiva na produção de metais de precisão são fruto do trabalho na LS Precision. Como líderes do setor no fornecimento de soluções, possuímos um conjunto completo de equipamentos avançados de fabricação de estampagem e um centro de moldes de P&D, com ênfase na padronização da inovação tecnológica em corte, puncionamento e perfuração de precisão.

Nossos profissionais não são apenas dotados de teoria rigorosa, mas também fornecem peças metálicas de alta precisão para as indústrias automotiva , eletrônica e de fabricação de instrumentos médicos o tempo todo, tornando cada inferência dolorosamente testada pelos padrões da indústria.

Cada diferença de processo descrita neste artigo baseia-se em nossa vasta experiência prática. Por exemplo, adquirimos valiosa experiência prática no controle da precisão de corte de peças centrais em sistemas de cintos de segurança de automóveis , na maximização do processo de perfuração de furos-guia de alta precisão em conectores eletrônicos e na aplicação da tecnologia de microperfuração em stents de cateteres médicos.

Esses são problemas e soluções do mundo real em um amplo espectro de indústrias, de modo que este guia não só fornecerá conhecimento teórico, mas também valor prático para ser usado imediatamente na prática na produção.

Blanking: Como Obter o Contorno

Uma das muitas operações de estampagem com influência crucial na conformação do produto como um todo é a estampagem. A estampagem é geralmente o primeiro de todos os processos de produção e sua qualidade tem impacto direto na precisão dos processos subsequentes de dobra , trefilação e conformação, bem como na qualidade do produto final.

1. Definição de blanking:

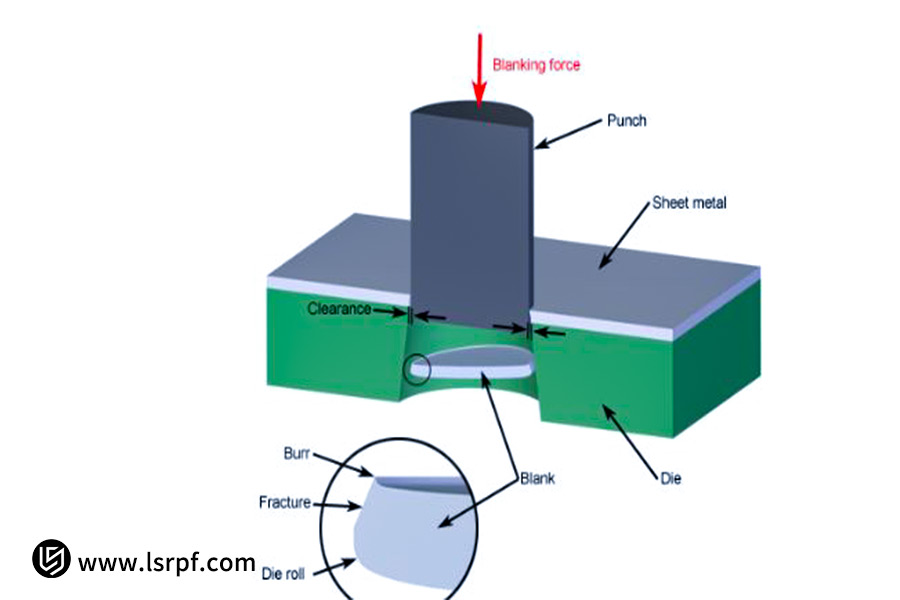

Do ponto de vista técnico, a estampagem é um processo de trabalho a frio no qual uma prensa mecânica ou hidráulica, auxiliada por uma matriz de estampagem especialmente projetada, aplica alta pressão sobre uma chapa metálica. A operação, com a coordenação precisa do punção e da matriz, cisalha e corta a chapa metálica ao longo de uma fronteira fechada previamente definida. Todo o processo visa produzir um componente plano ou uma peça bruta de tamanho e formato específicos com alta eficiência e precisão.

2. Finalidade do processo de obturação:

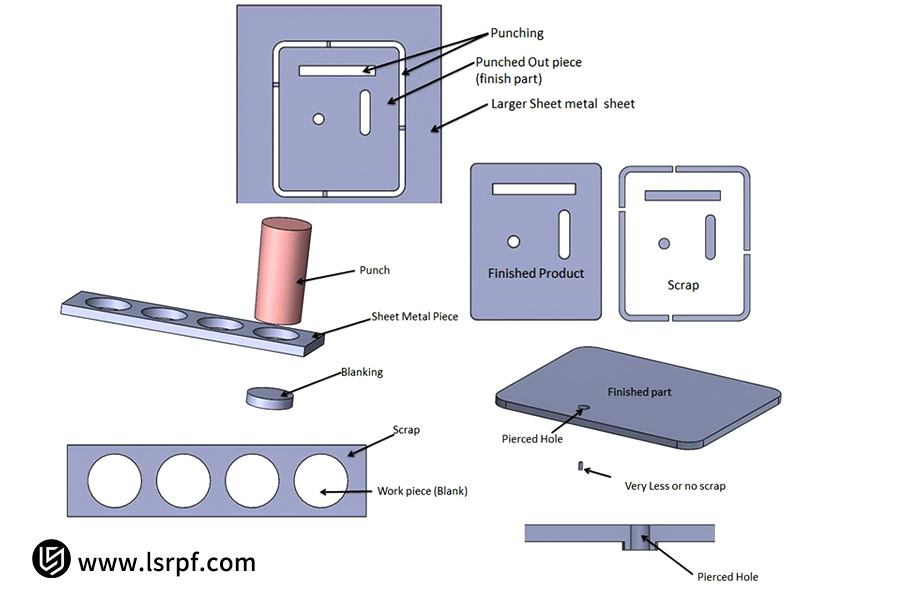

O segredo do processo de estampagem está em seu propósito: atingir o perfil completo do produto. Portanto, após a conclusão da estampagem, a parte que cai da matriz é o produto final necessário, e a estrutura restante (chamada de estrutura em branco ou esqueleto) na chapa é o resíduo.

3. Compreendendo o processo de blanking:

Um diagrama de processo típico simplifica a visualização: a chapa é colocada na matriz, onde um suporte de chapas pressiona inicialmente o material para evitar o deslocamento. O punção então desce, em sincronia com a matriz, para cisalhar o material, ejetando a peça acabada da cavidade da matriz.

4. Projeto de blanking:

O design da matriz de corte é o ponto focal neste processo, e a folga entre o punção e a matriz é um dos parâmetros importantes:

- Pouca folga causará cisalhamento secundário da seção transversal e incentivará o desgaste da matriz;

- Muita folga causará colapso excessivo do ângulo, rebarbas e uma faixa de fratura inclinada.

Uma folga correta produzirá uma faixa brilhante e de boa qualidade (normalmente em torno de um terço da espessura da chapa) na seção transversal da peça de trabalho e, portanto, melhorará a qualidade do produto.

5. Aplicação de blanking:

Devido à sua alta precisão e eficiência, o blanking possui ampla utilização. As aplicações do blanking incluem, entre outras:

- Peças gerais: juntas de diversas especificações, anéis de retenção e chapas de aço silício para aparelhos elétricos.

- Eletrônicos de consumo: placas intermediárias de celulares, caixas de relógios, armações de óculos e painéis externos de pequenos eletrodomésticos.

- Indústria automotiva: diversas chapas de aço de alta resistência para portas, capôs e chassis de carros.

- Componentes de precisão: núcleos de motor, estruturas de chips e outros produtos com requisitos dimensionais extremamente rigorosos.

A estampagem é um processo de separação de precisão que resulta em uma peça acabada de alta precisão e qualidade. Seu nível tecnológico é representado pela qualidade da seção transversal, precisão dimensional e produtividade, sendo uma técnica de processamento fundamental, básica e importante na manufatura moderna.

Puncionamento: O Processo de Criação de Características Internas

Após a estampagem do formato externo da peça, torna-se necessário adicionar uma estrutura interna funcional , que é a principal função do processo de puncionamento . Enquanto a estampagem se concentra na obtenção de um formato específico, a puncionamento se concentra na criação de detalhes internos precisos, como furos e ranhuras.

1. Definição de perfuração:

A punção pode ser definida como um procedimento para criar um furo do formato e tamanho necessários em chapas metálicas , semiprodutos ou peças acabadas já existentes, aplicando pressão sobre elas para separá-las ao longo de contornos abertos ou fechados com o auxílio de uma matriz de punção especial.

2. Finalidade do processo de perfuração:

A natureza do processo de puncionamento é explicada por sua finalidade: criar características internas. Portanto, após a conclusão do puncionamento, o material removido e separado da matriz é o resíduo, ou aparas, e a própria peça, ou a chapa metálica inicial, é o produto desejado a ser retido.

3. Perfuração vs. corte:

Na estampagem, a "parte a ser puncionada" é a estampagem, enquanto a punção é a "parte a ser retida". O formato básico de uma matriz de estampagem é o mesmo de uma matriz de estampagem, consistindo em um punção e uma matriz. Seu design, no entanto, visa preservar a precisão da localização, do tamanho e da qualidade da seção transversal do furo. A folga adequada entre o punção e a matriz também é necessária para controlar o tamanho das rebarbas e a qualidade da seção transversal.

4. Aplicação de puncionamento:

A punção é extremamente versátil e é usada em quase todos os produtos de chapa metálica . Suas aplicações incluem:

- Gabinetes eletrônicos e eletromecânicos: grades de ventilação e saídas de ar para resfriamento em gabinetes de distribuição e gabinetes de computadores.

- Furos de montagem e funcionais: furos para parafusos de montagem, furos de localização e ranhuras em formato de cintura na maioria das peças semelhantes a placas.

- Equipamentos de peneira e filtro: placas de peneira, telas de filtro e tampas de extremidade de filtro em diversos materiais.

- Artigos para uso diário: escorredores de aço inoxidável , furos para dobradiças de portas e janelas e furos para fivelas de cintos.

A punção é um processo de separação de alta precisão para a criação de características internas de alta qualidade em peças acabadas. É a contrapartida da estampagem, constituindo a base da operação de separação na estampagem e uma tecnologia importante, fundamental para a funcionalização das peças.

Piercing: Uma forma especial de perfuração densa

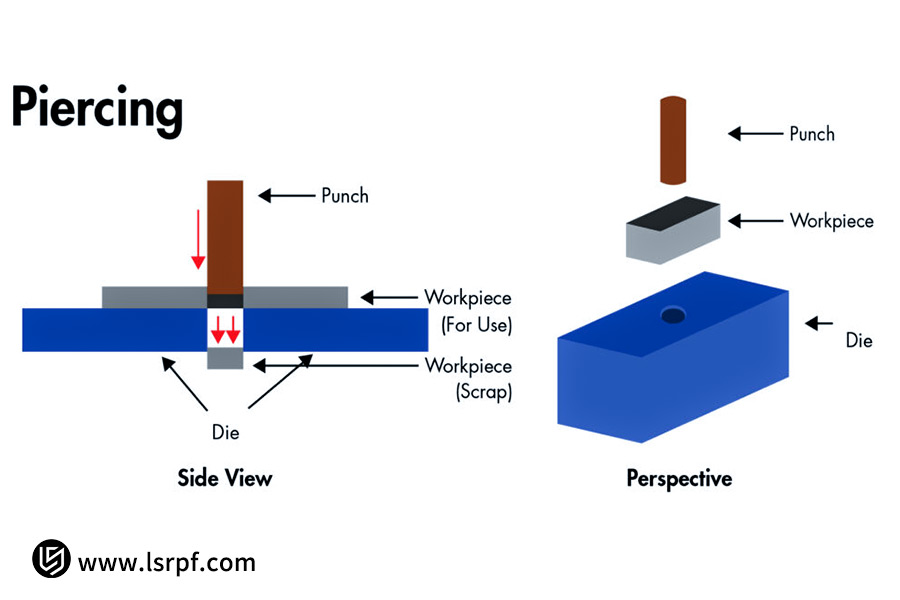

Na estampagem, a perfuração é uma operação importante quando se deseja produzir com sucesso vários furos em intervalos uniformes em um material. Trata-se, na verdade, de uma forma especializada de puncionamento e uma aplicação altamente útil, visando atender a determinados requisitos funcionais.

1. Definição de piercing:

A perfuração pode ser definida de forma geral como uma operação de puncionamento especializada que utiliza matrizes ou máquinas de perfuração especializadas para produzir, de forma contínua e rápida, uma série de furos com tolerâncias estreitas em um padrão regular (por exemplo, linha reta, grade ou padrão predefinido) em uma chapa ou peça de trabalho. A essência do processo de perfuração reside em seu caráter "denso" e "regular". Ele não é projetado para fazer um ou vários furos, mas sim para fazer um grande número de furos rapidamente.

2. Finalidade do processo de perfuração:

O papel dessas técnicas especiais de puncionamento não é o mesmo que o da punção comum. Elas nem sempre servem para montagem ou posicionamento, mas sim para funções especiais, como ventilação e dissipação de calor, filtragem de líquidos ou gases, drenagem, decoração, leveza e criação de tiras de rasgo que se rasgam ou deformam facilmente.

3. Matriz de perfuração especial:

Para obter esse tipo de puncionamento de alta eficiência e alta densidade, geralmente são utilizadas matrizes de perfuração especiais. Alguns exemplos incluem:

- Matrizes de agulha: consistem em um grande número de pequenas perfurações em forma de agulha em um padrão regular, de modo que um único movimento da máquina gera o padrão inteiro.

- Matrizes escalonadas: utilizam uma ou várias fileiras de punções. O material em folha avança pelo sistema de alimentação automática da máquina, formando o molde completo por meio de várias passagens de punção.

- Equipamentos especializados , como perfuradores de tambor, utilizam uma matriz montada em um tambor que gira continuamente para perfurar o material, obtendo-se uma eficiência muito alta.

A perfuração é uma operação de puncionamento especializada e altamente eficiente que utiliza matrizes e equipamentos de perfuração especializados para produzir rapidamente um padrão regular e denso de furos para uma finalidade específica. É uma operação excelente para realizar funções especializadas, como ventilação, filtragem e decoração.

As diferenças básicas entre corte, perfuração e perfuração

O método mais simples para entender instantaneamente as diferenças entre corte, puncionamento e perfuração é compará-los usando a tabela a seguir:

| Característica | Supressão | Socos | Piercing |

| Finalidade do processo | Obtendo a forma da peça | Criando furos internos | Alcançar funcionalidade (ventilação, filtragem, etc.) |

| Produto (Produto Acabado) | Porção perfurada | Material original carimbado | Material original estampado (com matriz de furos) |

| Desperdício | Estrutura de chapa metálica restante | Batatas fritas perfuradas | Batatas fritas perfuradas (grandes quantidades) |

| Essência | Para obter peças acabadas | Matéria sobre produtos acabados | Formas especiais de perfuração densa |

| Requisitos de precisão | Muito alto (determina a forma do produto) | Alto (determina a localização e o tamanho do furo) | Médio (suficiente para atender aos requisitos funcionais) |

A comparação acima indica claramente as diferenças essenciais:

- Corte: O objetivo do corte é obter a própria peça puncionada, enquanto a chapa metálica é sucata.

- Perfuração: O objetivo da perfuração é criar furos no material restante da folha e o material perfurado é considerado sucata.

- Perfuração: É uma forma especializada de perfuração que visa conferir a função desejada ao material original restante, criando um padrão fechado de furos. A precisão é secundária, e a eficiência e a consistência têm prioridade.

Características do processo e da matriz: como a "separação" é alcançada?

Embora a estampagem, a perfuração e a punção sejam diferentes em produto e finalidade, o processo físico de separação do material é o mesmo: todos utilizam uma matriz em uma prensa para aplicar uma alta força de cisalhamento ao material da chapa, maior que sua resistência ao cisalhamento, a fim de causar sua fratura e separação. No entanto, para atingir diferentes objetivos de qualidade, as filosofias de projeto da matriz são muito diferentes.

As diferenças básicas no design da matriz:

As diferenças básicas no design da matriz estão principalmente nos padrões dimensionais e no design sutil:

1. Matriz de corte:

As dimensões da borda da matriz de corte são o padrão. Como o objetivo do corte é produzir peças dimensionalmente precisas, e as peças caem do furo da matriz, as dimensões nominais da borda da matriz definem claramente as dimensões gerais do produto acabado. As dimensões do punção são, portanto, menores em comparação com a folga de corte.

2. Matriz de puncionamento:

As dimensões da borda do punção são usadas como referência. Como o objetivo da punção é perfurar um furo de tamanho preciso, e o tamanho do furo é determinado pelo punção que punciona o material, as dimensões nominais do punção determinam diretamente as dimensões internas do furo, e os tamanhos da matriz são aumentados adequadamente com base na folga.

3. Matriz de perfuração:

Como uma matriz de puncionamento especializada, o principal desafio é a proteção do punção pequeno. Como os punções utilizados na perfuração (por exemplo, punções agulha) são finos e numerosos, eles tendem a se deformar e quebrar facilmente. Portanto, o projeto da matriz deve incorporar placas e guias de proteção de alta precisão para fornecer orientação e proteção precisas a esses punções finos durante todo o processo, de modo que não se quebrem devido a forças laterais.

Seleção de lacunas:

A seleção de folga é uma tecnologia comum entre as três, mas a seleção varia de acordo com a aplicação. A folga de corte (o espaço entre a matriz e o punção) depende do tipo de material e da espessura, e sua dimensão tem um efeito direto na qualidade da seção transversal e na vida útil da matriz.

Objetivos distintos impõem sensibilidades distintas à variação da folga: a estampagem e a punção de precisão exigem um controle rigoroso da folga, a fim de manter as dimensões e as seções transversais; enquanto certas operações de perfuração são focadas na funcionalidade e podem exigir um nível de folga comparativamente alto.

As três operações compartilham o mesmo princípio de separação, mas diferem no projeto do molde . Sua compreensão se baseia na compreensão da base dimensional, bem como no uso de reforço e proteção individual do molde, de acordo com os detalhes do processo.

Comparação de qualidade e precisão: de que maneiras os resultados variam?

Embora a estampagem, a punção e a perfuração sejam processos distintos, seus resultados finais diferem significativamente em qualidade e precisão. Essas diferenças influenciam diretamente o desempenho, a aparência e as condições de aplicação do produto.

1. Qualidade da Seção Transversal

Todos os três processos produzem seções transversais puncionadas típicas, ou seja, faixas brilhantes, fraturas e rebarbas, mas com diferentes requisitos de qualidade e dificuldades de controle.

Corte e puncionamento: Os mais rigorosos requisitos de qualidade para a seção transversal são exigidos. Idealmente, a seção transversal deve apresentar uma faixa lisa e brilhante que se estenda por pelo menos um terço da espessura do material, com rupturas uniformes e altura das rebarbas rigorosamente controlada. A qualidade é alcançada principalmente por uma folga de corte precisa e arestas de corte afiadas.

Perfuração: A qualidade da seção transversal é priorizada em detrimento do desempenho funcional. Devido ao tamanho pequeno e à alta densidade do punção, a remoção de cavacos e o resfriamento são problemáticos, e as rebarbas são relativamente mais difíceis de manusear. Rebarbas ligeiramente maiores são aceitas, desde que não afetem as funções principais (por exemplo, filtragem e ventilação).

2. Precisão dimensional

Corte: As dimensões finais da peça cortada são reguladas pelo tamanho da matriz e pelo desgaste.

Perfuração e perfuração: O tamanho do furo perfurado ou perfurado está sujeito ao tamanho do punção e ao desgaste.

Fatores gerais de influência da precisão: desgaste da matriz (alteração dimensional e aumento de rebarbas devido ao embotamento da lâmina), precisão do equipamento (garantia da centralização da matriz durante a punção) e precisão de posicionamento da chapa metálica. Na punção, devido à resistência relativamente baixa da punção, a estabilidade dimensional pode ser afetada por pequenos deslocamentos ou desgastes durante operações prolongadas.

3. Rapidez e Eficiência

Corte e puncionamento: puncionadeiras de alta velocidade podem ser extremamente eficientes na produção, com taxas de curso de centenas ou até milhares de cursos por minuto, e são altamente adequadas para produção automática em larga escala.

Perfuração: As taxas de produção são geralmente limitadas. Para evitar que o punção pequeno e frágil sofra fratura prematura por fadiga devido ao impacto de alta frequência, a perfuração geralmente é realizada abaixo da velocidade máxima. Isso compromete parte da eficiência em troca da vida útil e estabilidade da matriz.

- Corte e puncionamento são processos orientados à precisão, que produzem seções transversais de alta qualidade e dimensionamento preciso para montagem e função do produto.

- A perfuração é um processo orientado à função, com ênfase na aplicação funcional do conjunto de furos e na longevidade do molde, mantendo algum grau de qualidade e possíveis compensações em precisão e eficiência.

Considerações sobre materiais e custos: como fazer trade-off e selecionar

Ao escolher entre estampagem, puncionamento ou perfuração, além da viabilidade técnica, o material e o custo são considerações comerciais significativas para a decisão final. Diferentes rotas de processo afetam diretamente o consumo de material, a eficiência da produção e o investimento em moldes, sendo necessária uma ponderação geral.

1. Utilização de materiais

Corte: O consumo de material é um dos principais fatores de custo. A minimização da área de esqueletos de sucata na chapa, otimizando o layout (por exemplo, sobreposição cruzada ou layout de várias fileiras), é a técnica mais significativa para a economia de custos unitários.

Puncionamento e perfuração: Ambos os processos são realizados em blanks ou semiprodutos já existentes. A eficiência do material depende principalmente do espaçamento dos furos. No projeto, além de preservar a resistência estrutural e a finalidade da peça, o espaçamento dos furos deve ser minimizado para que o desperdício de material seja menor.

2. Efeito na resistência do material

A operação de corte produz o endurecimento a frio do material na área de corte, aumentando a dureza, mas reduzindo a plasticidade. Isso representa um risco para o processamento subsequente.

Corte e puncionamento: caso sejam necessárias outras operações de dobra ou flangeamento, a linha de dobra deve ser mantida o mais próximo possível da borda cortada para evitar rachaduras na área endurecida.

Perfuração: Devido às perfurações pouco espaçadas, o efeito de endurecimento no material adjacente é mais severo e localizado, podendo levar à fragilidade de toda a área perfurada. Este fator deve ser levado em consideração ao projetar peças que requerem conformação secundária.

3. Custo e vida útil do molde

Matrizes de estampagem e puncionamento padrão: Alto investimento inicial, mas custo relativamente baixo das matrizes. Matrizes de puncionamento e matriz de aço de alta qualidade e resistente ao desgaste (como SKD11) podem ser duráveis e produzir centenas de milhares a milhões de peças, portanto, o custo da matriz por peça é menor.

Matrizes de perfuração: As considerações significativas sobre o custo das matrizes são a manutenção e os consumíveis. Punções pequenas são peças consumíveis , facilmente desgastadas, dobradas ou quebradas por impactos sucessivos. As trocas de matriz , portanto, tornam-se mais frequentes, contribuindo significativamente para o custo de manutenção e representando uma grande parcela do custo total de produção.

Ao selecionar um processo, é preciso fazer uma compensação pelo custo total:

- A estampagem busca otimizar o layout do material para utilização ideal do material;

- A punção requer uma compensação entre o projeto do furo e o endurecimento do material;

- A perfuração pode oferecer funções especiais, mas o custo excessivo de manutenção da matriz deve ser considerado no custo total ou uma alta multa será paga.

Como selecionar o processo adequado para meu projeto?

Em projetos de fabricação de alta precisão, decidir sobre o método de fabricação de chapas metálicas mais apropriado para seu produto é o primeiro passo para garantir o desempenho e controlar os custos . Com uma variedade de processos para selecionar, incluindo corte, puncionamento e perfuração, você pode aplicar o seguinte processo fácil de tomada de decisão para chegar a um caminho a seguir em minutos:

Etapa 1: decida o produto final desejado

Precisa do "contorno" ou "espaço em branco" do produto real.

Selecione Blanking . (Por exemplo: engrenagens, juntas, perfis de alojamento)

Precisa usinar um "furo" ou "recurso interno" em uma chapa ou peça existente. Prossiga para a etapa dois.

Etapa 2: determine qual recurso de furo você precisa

1. Precisa de um ou mais furos independentes (por exemplo, furos de montagem, furos de localização ou vias).

Escolha Punching.

2. Precisa de um "conjunto denso" de furos grandes, lisos e regulares (por exemplo, telas, grades de radiador ou padrões decorativos).

Selecione Piercing.

Para projetos de alta complexidade, consulte os especialistas:

O processo acima é suficiente para a maioria das decisões simples. Se o seu projeto, por outro lado, envolve materiais de alta resistência, tolerâncias muito rigorosas, operações de montagem complexas ou grandes quantidades em produção, o processo ideal costuma ser a aplicação sinérgica de diversas tecnologias.

Se você ainda estiver em dúvida, entrar em contato com um fabricante especialista como a LS Precision para obter orientação é a melhor maneira de garantir que seu projeto seja infalível.

Estudo de caso da LS Precision Manufacturing: Processamento integrado de corte e puncionamento para defletores de pastilhas de freio automotivas de alta precisão

1. Ponto problemático do cliente:

Um fornecedor automotivo precisava fabricar em larga escala um defletor de aço de alta resistência para um sistema de freio. Não só a alta precisão do contorno (blanqueamento) dessa peça automotiva era crucial, como também as tolerâncias posicionais para os diversos furos de montagem (puncionamento) necessários para a montagem eram muito rigorosas (menos de ± 0,03 mm).

2. Solução de precisão LS:

A equipe de engenharia da LS Precision projetou e fabricou uma matriz progressiva de precisão multiestações. Dentro dessa matriz, a tira é alimentada com precisão por um alimentador automático. Todas as operações — perfuração de furos piloto, corte inicial, puncionamento de precisão, corte final e separação — são realizadas em várias estações em um único curso de estampagem contínuo.

3. Resultados:

Esta solução de matriz progressiva de alta precisão atingiu uma taxa de produção estável e alta de 60 peças por minuto , superando em muito as expectativas do cliente. 100% das dimensões do produto estavam dentro das rigorosas especificações de segurança automotiva, e o rendimento da produção em massa chegou a 99,8%. A LS Precision Manufacturing não apenas soluciona os problemas técnicos e de qualidade dos clientes, como também reduz significativamente o custo total de aquisição por peça, graças à altíssima eficiência de produção e utilização de materiais, aumentando assim a competitividade no mercado.

Perguntas frequentes

1. Qual das três operações é a mais cara?

Os custos de puncionamento e corte dependem da complexidade do molde e do consumo de material , enquanto a perfuração , por envolver um grande número de furos , pode contribuir para os gastos com número de prensas e custos de molde, exigindo uma análise cuidadosa.

2. Qual é a melhor precisão de usinagem alcançada?

Na LS Precision Manufacturing, nossos técnicos utilizam moldes de precisão para alcançar uma precisão de usinagem excepcionalmente alta de ±0,01 mm , atendendo aos rigorosos requisitos da maioria das peças de precisão. Entre em contato com a LS Precision para processar suas peças.

3. Esses processos podem ser aplicados a todos os materiais metálicos?

Sim, elas podem ser feitas de metais macios, como alumínio e cobre , até materiais duros, como aço inoxidável e aço carbono , mas os moldes precisam ser criados especialmente com base nas propriedades do material.

4. Esses três processos podem ser combinados?

Sim. Seus processos podem ser combinados. Esta é a solução mais eficaz para a fabricação de precisão. Por exemplo, uma matriz progressiva permite que múltiplas operações, como puncionamento e corte, sejam realizadas sequencialmente em uma única matriz, melhorando significativamente a eficiência e a precisão.

Resumo

Embora estampagem, puncionamento e perfuração sejam processos de estampagem distintos , cada um deles possui uma função fundamental, foco técnico e cenário de aplicação distintos. A estampagem envolve a formação de contornos de produtos de alta precisão, a puncionamento envolve a formação de detalhes de furos internos e a perfuração envolve a formação de furos grandes e densamente dispostos para fins especiais. Na manufatura de precisão , o processo correto tem influência direta na qualidade do produto, na eficiência da produção e no custo total do projeto.

Se você não tiver certeza sobre o melhor processo para o seu produto, a LS Precision tem uma equipe de especialistas em processos disponível para ajudar. Entre em contato com os especialistas da LS hoje mesmo para uma análise gratuita da solução de processo e um orçamento preciso.

Carregue seus desenhos de design agora e receba um orçamento instantâneo para estampagem em metal (preço de estampagem em metal). Deixe a LS ser seu forte apoio na busca pela máxima precisão em estampagem em metal!

📞Tel: +86 185 6675 9667

📧E-mail: info@longshengmfg.com

🌐Site: https://lsrpf.com/

Isenção de responsabilidade

O conteúdo desta página é apenas para fins informativos. Série LS. Não há representações ou garantias, expressas ou implícitas, quanto à precisão, integridade ou validade das informações. Não se deve inferir que um fornecedor ou fabricante terceirizado fornecerá parâmetros de desempenho, tolerâncias geométricas, características específicas de projeto, qualidade e tipo de material ou mão de obra por meio da rede LS. É de responsabilidade do comprador . Solicitar cotação de peças. Identificar requisitos específicos para estas seções. Entre em contato conosco para obter mais informações .

Equipe LS

A LS é uma empresa líder do setor com foco em soluções de fabricação personalizadas. Com mais de 20 anos de experiência e mais de 5.000 clientes, focamos em usinagem CNC de alta precisão, fabricação de chapas metálicas, impressão 3D, moldagem por injeção, estampagem de metal e outros serviços de fabricação completos.

Nossa fábrica está equipada com mais de 100 centros de usinagem de 5 eixos de última geração, certificados pela ISO 9001:2015. Oferecemos soluções de fabricação rápidas, eficientes e de alta qualidade para clientes em mais de 150 países ao redor do mundo. Seja para produção em pequena escala ou personalização em larga escala, podemos atender às suas necessidades com a entrega mais rápida em 24 horas. Escolha a tecnologia LS . Isso significa eficiência, qualidade e profissionalismo na seleção.

Para saber mais, visite nosso site: www.lsrpf.com