In ingegneria e produzione, la scelta dei materiali è spesso un compromesso di altissimo livello in termini di prestazioni. I progettisti si trovano spesso di fronte a un dilemma: la necessità di un materiale indistruttibile ma economicamente leggero; la necessità di resistenza alla compressione e la necessità di economicità. È qui che acciaio e titanio , i due titani del mondo dei metalli, si contrappongono.

Tuttavia, la vera questione in questione non è la decisione finale. Le leghe di titanio non sono universali, né l'acciaio ad alta resistenza è obsoleto. Il titanio è incredibile con il suo spettacolare rapporto resistenza/peso e la sua superiore resistenza alla corrosione, ma l'acciaio prevale per la sua impareggiabile resistenza assoluta e la sua convenienza. La loro utilità non è fine a se stessa, ma nella loro perfetta adattabilità all'applicazione finale. Quest'ultimo confronto ha lo scopo di dissipare l'equivoco sui compromessi più logici tra durezza, resistenza e peso per applicazioni specifiche. Per farvi risparmiare tempo, ecco una rapida panoramica dei punti chiave.

Riferimento rapido: scegli il tuo rubinetto a colpo d'occhio

| Dimensioni | Titanio (ad esempio Ti-6Al-4V) | Acciaio (ad esempio acciaio legato 4140) |

| Durezza | Alto (~36 HRC) | Molto alto (~58 HRC dopo il trattamento termico) |

| Forza | Molto alta (resistenza alla trazione ~900 MPa) | Maggiore (resistenza alla trazione ~655 MPa, che raggiunge ~1480 MPa dopo il trattamento termico) |

| Peso | Molto leggero (densità ~4,43 g/cm³) | Pesante (densità ~7,85 g/cm³) |

| Resistenza alla corrosione | Eccellente | Scarso (acciaio al carbonio)/Buono (acciaio inossidabile) |

| Costo | Molto alto | Basso (acciaio al carbonio)/Alto (acciaio inossidabile, acciaio legato) |

Il problema nella scelta del titanio o dell'acciaio sta nell'allineare correttamente le priorità più importanti dell'applicazione:

- Se si desidera la massima resistenza assoluta, durezza e costi minimi e l'ambiente corrosivo è gestibile, l'acciaio è meno costoso e rappresenta la scelta logica.

- Se la riduzione del peso, la massima resistenza alla corrosione e il più elevato rapporto resistenza/peso sono assolutamente necessari, e il costo non è un problema, il titanio è l'opzione insuperabile. Non è migliore o peggiore in assoluto, ma il migliore per una specifica circostanza.

Perché fidarsi di questa guida? Esperienza pratica da parte degli esperti LS

Abbiamo investito oltre quindici anni in LS Precision fornendo servizi di scienza e ingegneria dei materiali. La mia area di competenza include la scelta di materiali metallici ad alte prestazioni, i test e l'analisi dei guasti . Tutti i dati comparativi e le conclusioni che troverete in questa guida non sono copiati e incollati da libri di testo; sono stati rigorosamente verificati dai test di laboratorio del nostro team e da applicazioni ingegneristiche concrete.

LS Precision sa bene che anche piccole fluttuazioni dei parametri possono mandare in tilt un intero progetto. Per questo motivo, aderiamo sempre alla filosofia " data-driven, application-first ", in modo che tutte le raccomandazioni che forniamo siano saldamente consolidate. Questa è un'esperienza duramente conquistata. LS Precision ha già assistito un produttore di droni nella selezione del materiale per i carrelli di atterraggio. Purtroppo, inizialmente il cliente ci aveva richiesto di utilizzare acciaio legato tradizionale per la massima resistenza.

Ma attraverso simulazioni di peso e test di fatica, abbiamo infine optato per una soluzione in lega di titanio, che alla fine ha offerto una resistenza al volo notevolmente superiore senza compromettere le esigenze di resistenza. L'esperienza ci ha quindi portato a credere che non esista un materiale ideale, ma il migliore in base alle circostanze. Questa guida è ricca di consigli pratici.

Il titanio è davvero più duro dell'acciaio? Scopri la verità nascosta sulla durezza

"L'acciaio è più duro del titanio?" Questa è una delle domande più comuni che le persone si pongono quando scelgono un materiale. Per risolvere questo problema, dobbiamo prima definire la definizione scientifica di "durezza" e come misurarla. In ingegneria, la durezza è convenzionalmente definita come la capacità di un materiale di resistere alla deformazione plastica locale (ad esempio, graffi o intaccature), e la durezza Rockwell ( HRC ) e la durezza Vickers ( HV ) sono generalmente utilizzate come strumenti di quantificazione.

In base ai dati misurati, le leghe di titanio standard (ad esempio, Ti-6Al-4V ) hanno una durezza Rockwell di circa 30-36 HRC , mentre gli acciai legati a medio tenore di carbonio trattati termicamente (ad esempio, 40Cr ) possono raggiungere i 50-60 HRC . Gli acciai per utensili ad altissimo tenore di carbonio hanno comunque una durezza superiore a 60 HRC. In altre parole, il titanio è più duro dell'acciaio? No: la durezza grezza della maggior parte degli acciai è molto più elevata di quella delle leghe di titanio. Di seguito sono riportati i valori tipici comparativi:

| Tipo di materiale | Durezza Rockwell (HRC) | Durezza Vickers (HV) | Note |

| Titanio puro | 15-20 | 150-200 | Titanio industrialmente puro |

| Lega di titanio Ti-6Al-4V | 30-36 | 300-350 | Lega di grado aerospaziale |

| Acciaio al carbonio dolce (Q235) | 10-15 | 120-150 | Non trattato termicamente |

| Acciaio legato (40Cr) | 50-54 | 500-550 | Temprato e rinvenuto |

| Acciaio per utensili (Cr12MoV) | 58-62 | 700-800 | Temprato e rinvenuto |

Allora perché si crea il mito secondo cui "il titanio è più duro dell'acciaio"? Il motivo è un contesto fuori luogo. Le persone confondono "resistenza", "tenacità" o "resistenza all'usura" con la durezza. Il vero vantaggio delle leghe di titanio risiede nel loro rapporto resistenza/peso eccezionalmente elevato e nella migliore resistenza alla corrosione rispetto alla durezza assoluta.

Confronto di resistenza: titanio contro acciaio: quale resiste meglio alle condizioni estreme?

Dal punto di vista materiale, alla domanda "Il titanio è più resistente dell'acciaio?" si può rispondere solo in senso multidimensionale. La resistenza non è un parametro singolo; è necessaria una valutazione approfondita di diversi parametri come la resistenza a trazione , lo snervamento e la resistenza a fatica . Le prestazioni in condizioni difficili sono particolarmente impareggiabili.

1. Resistenza allo snervamento e resistenza alla trazione

In termini numerici, l'acciaio ad alta resistenza è superiore. Ad esempio, le costose leghe di titanio (ad esempio, Ti-6Al-4V ) hanno una resistenza alla trazione di circa 900-1000 MPa, mentre gli acciai legati trattati termicamente (ad esempio, 30CrMnSiA) possono facilmente superare i 1500 MPa. L'acciaio ha anche un limite di snervamento più elevato, ovvero una minore deformazione permanente sotto carichi statici di natura molto dispersa.

2. Ambienti dinamici e corrosivi

Ma la risposta alla domanda "Il titanio è più resistente dell'acciaio?" si capovolge quando si parla di ambienti dinamici e corrosivi. Le leghe di titanio possiedono una resistenza alla fatica di gran lunga superiore a quella dell'acciaio, soprattutto in condizioni di carico ciclico (come nei componenti aerospaziali ), dove offrono una maggiore resistenza alla propagazione delle cricche.

Oltre a ciò, il titanio possiede una resistenza stabile sia ad alte che a basse temperature e in condizioni corrosive (ad esempio, in acqua di mare e in ambienti acidi), mentre l'acciaio richiede trattamenti superficiali o leghe per mascherare la mancanza di resistenza alla corrosione. Inoltre, si infragilisce a basse temperature e si ammorbidisce ad alte temperature.

Se si tratta di garantire la massima capacità di carico in una sola direzione, l'acciaio è la scelta migliore; ma quando il problema dell'efficienza del peso, della resistenza alla fatica e dell'adattamento ad ambienti avanzati è un fattore determinante, allora le leghe di titanio sono la scelta ideale in condizioni estreme.

Differenza di peso: perché l'industria aerospaziale preferisce il titanio?

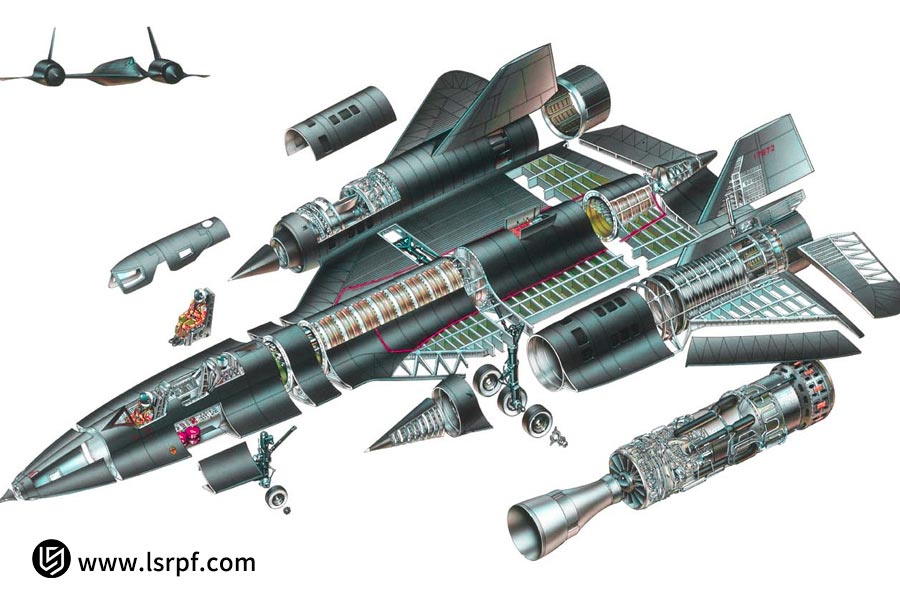

Confrontando acciaio e titanio, la differenza più significativa è la densità . Il titanio ha una densità di circa 4,5 g/cm³ , mentre la densità dell'acciaio è di 7,8 g/cm³ , ovvero, a parità di volume, il titanio è circa il 42% più leggero dell'acciaio . Questo significativo vantaggio in termini di peso ha portato il titanio ad essere ampiamente utilizzato nell'industria aerospaziale.

Tuttavia, l'alleggerimento non è sufficiente; la chiave è la " resistenza specifica " ( rapporto resistenza/densità ). L'acciaio ad alta resistenza può avere una resistenza assoluta superiore alle leghe di titanio, ma il titanio supera di gran lunga l'acciaio in termini di resistenza specifica. Ad esempio, la lega di titanio Ti-6Al-4V, ampiamente utilizzata, ha una resistenza alla trazione di circa 900 MPa e una resistenza specifica di 200 MPa/(g/cm³). L'acciaio ad alta resistenza con una resistenza alla trazione di 1500 MPa ha una resistenza specifica di circa 190 MPa/(g/cm³).

Ciò significa che i componenti in titanio possono essere leggeri pur soddisfacendo gli stessi requisiti di resistenza. Questa efficienza in termini di peso è di fondamentale importanza quando si tratta di applicazioni aerospaziali. Ogni chilogrammo di peso risparmiato si traduce in maggiore carico utile, preziosa efficienza nei consumi e migliori prestazioni di volo.

Sebbene il titanio sia costoso, i vantaggi prestazionali che si ottengono dall'utilizzo di leghe di titanio in sezioni critiche come rotori di motori, telai di fusoliere e carrelli di atterraggio lo rendono un materiale strategico cruciale. È proprio questo il valore fondamentale delle leghe di titanio, ineguagliabile rispetto all'acciaio.

Concorso sulla resistenza alla corrosione: acciaio inossidabile e titanio: quale dura più a lungo?

La resistenza alla corrosione è uno dei principali fattori da considerare nel confronto tra titanio e acciaio inossidabile. Sebbene l'acciaio inossidabile sia comunemente, seppur erroneamente, ritenuto "resistente alla corrosione" a causa del suo nome, il modo in cui resiste agli ambienti corrosivi differisce significativamente da quello del titanio.

1. Meccanismo di resistenza alla corrosione:

Nel meccanismo di resistenza alla corrosione, l'acciaio inossidabile si basa su una pellicola passiva di cromo per resistere all'ossidazione , mentre il titanio è protetto da uno strato denso e autorigenerante di ossido di titanio sulla sua superficie . Questa differenza intrinseca fa sì che il titanio mostri una maggiore resistenza complessiva in un confronto tra acciaio inossidabile e titanio:

È resistente alla corrosione per vaiolatura e fessurazione causata dagli ioni cloruro (comuni nelle applicazioni in acqua di mare), mentre anche gli acciai inossidabili di buona qualità come il 316L possono continuare a presentare corrosione localizzata dopo un'immersione prolungata in acqua di mare.

2. Compatibilità chimica:

Le implicazioni del confronto tra acciaio inossidabile e titanio sono ancora più evidenti quando si parla di compatibilità chimica . Il titanio si comporta bene in presenza di acidi ossidanti (ad esempio, acido nitrico), acidi organici e soluzioni alcaline, e il suo intervallo di pH utile è molto più ampio di quello dell'acciaio inossidabile.

L'acciaio inossidabile è soggetto a cricche da corrosione sotto sforzo in ambienti acidi contenenti ioni alogeni, in particolare ioni cloruro. L'unica eccezione riguarda gli ambienti acido-riducenti (ad esempio, acido cloridrico e acido solforico diluiti), dove il titanio si corrode rapidamente, e anche l'acciaio inossidabile non si comporta bene.

In un confronto diretto tra acciaio inossidabile e titanio, la scelta dipende dall'ambiente di applicazione:

- Per la maggior parte degli ambienti quotidiani e delle applicazioni industriali, l'acciaio inossidabile offre una soluzione di protezione dalla corrosione conveniente;

- In ambienti aggressivi come l'ingegneria navale, chimica, medica e aerospaziale , dove l'affidabilità è fondamentale, il titanio è senza dubbio l'opzione più durevole.

Analisi dei costi: perché i prodotti in titanio sono così costosi?

Il costo dei prodotti in titanio è di gran lunga superiore a quello dei metalli comuni, e ciò è dovuto a diverse ragioni. Di seguito, analizzeremo le cause della differenza di prezzo in termini di materia prima , difficoltà di lavorazione e costi di produzione .

Materie prime

Per quanto riguarda le materie prime, sebbene il titanio sia abbondante nella crosta terrestre, la sua fusione è estremamente complessa e richiede un elevato consumo energetico. Il processo Kroll per la produzione di spugne di titanio a partire dal minerale di titanio richiede condizioni di vuoto ad alta temperatura, il che ne fa variare i costi di produzione dai 10.000 ai 15.000 dollari a tonnellata , mentre quello dei comuni lingotti d'acciaio si aggira tra i 500 e gli 800 dollari a tonnellata .

Difficoltà di elaborazione

Un altro fattore importante è la difficoltà di lavorazione. Il titanio ha una bassa conduttività termica , che concentra il calore durante la lavorazione, accelerando l'usura degli utensili e richiedendo utensili e refrigeranti speciali. Inoltre, il titanio è chimicamente molto attivo , richiedendo una lavorazione a caldo in atmosfera protettiva, mentre la lavorazione a freddo richiede un ritorno elastico significativo. Tutti questi fattori richiedono processi e attrezzature specializzati, con un ulteriore aumento dei costi di produzione.

Costo di produzione

Per quanto riguarda i costi di produzione, il titanio è più costoso dell'acciaio in ogni fase della sua produzione . I costi di fusione del titanio sono 20-30 volte superiori a quelli dell'acciaio e i costi di lavorazione sono 3-5 volte superiori al costo della materia prima. Allo stesso tempo, il tasso di rendimento è solo del 50-60% , ben al di sotto dell'85-95% dell'acciaio. Con una tale struttura dei costi, il prezzo finale dei prodotti in titanio raggiunge 5-10 volte, o addirittura superiore, quello dell'acciaio.

Nonostante il costo elevato, il miglior rapporto resistenza/peso e la biocompatibilità delle leghe di titanio le rendono indispensabili in applicazioni di alto valore come l'industria aerospaziale e gli impianti medicali . Queste migliori proprietà compensano in ultima analisi lo svantaggio economico.

Confronto delle prestazioni di lavorazione: quale materiale è più facile da produrre?

Nella scelta dei materiali, la lavorabilità è solitamente uno dei fattori determinanti per l'efficienza produttiva e i costi. Questo articolo confronta in modo imparziale la lavorabilità, la saldabilità e la difficoltà di formatura del titanio e dell'acciaio, offrendo consigli pratici per la scelta del processo produttivo.

Prestazioni di taglio

In termini di lavorabilità, l'acciaio è più facile da lavorare rispetto al titanio. L'acciaio presenta una conduttività termica e proprietà di rottura del truciolo favorevoli in termini di lavorabilità, il che consente velocità di taglio più elevate e utensili standard. Le leghe di titanio hanno una bassa conduttività termica, che determina una concentrazione del calore sul tagliente dell'utensile durante la lavorazione, con conseguente riduzione della durata dell'utensile, oltre a richiedere utensili speciali e velocità di taglio inferiori, con conseguente riduzione dell'efficienza di lavorazione.

Prestazioni di saldatura

Anche in termini di saldabilità, l'acciaio si distingue. La maggior parte degli acciai è saldabile con tecniche convenzionali, mentre l'acciaio inossidabile richiede solo un apporto termico controllato per ottenere saldature uniformi. Tuttavia, la saldatura del titanio richiede un'atmosfera completamente inerte e impone requisiti estremamente elevati all'ambiente operativo. Anche la minima traccia di contaminazione può causare l'infragilimento della saldatura.

Lavorazione di formatura

L'acciaio presenta eccellenti proprietà di lavorabilità a caldo e a freddo durante la formatura ed è facilmente adattabile a una varietà di processi di formatura. Il titanio presenta un elevato ritorno elastico durante la formatura a temperatura ambiente e in genere deve essere formato a caldo. Ciò non solo aumenta i requisiti delle attrezzature, ma aumenta anche notevolmente i costi di produzione. L'acciaio presenta una producibilità e un costo superiori in tutte e tre le fasi di lavorazione.

Nel complesso, l'acciaio presenta una maggiore producibilità ed economicità per le tre operazioni di lavorazione:

- La sua elevata lavorabilità, i metodi di saldatura consolidati e la formabilità accettabile lo rendono il materiale di prima scelta per la maggior parte delle applicazioni manifatturiere.

- Tuttavia, nonostante il titanio sia più difficile da lavorare, i suoi vantaggi prestazionali unici restano imbattibili in alcune applicazioni di fascia alta.

È meglio cercare di trovare il compromesso ottimale tra difficoltà di lavorazione e prestazioni del materiale, in base alle esigenze di utilizzo finale del prodotto, alle dimensioni del lotto di produzione e alla tolleranza dei costi.

In che modo LS individua il materiale più adatto per i suoi clienti produttori di dispositivi medici?

1. Sfida del cliente:

Un'azienda di dispositivi medici di fascia alta si è trovata ad affrontare un dilemma di fondamentale importanza nella scelta dei materiali per lo sviluppo della prossima generazione di strumenti chirurgici mininvasivi. Gli strumenti tradizionali in acciaio inossidabile erano poco maneggevoli durante le procedure lunghe, causando affaticamento al chirurgo.

Inoltre, i ripetuti cicli di sterilizzazione ad alta temperatura e alta pressione iniziavano a mostrare segni di corrosione superficiale, compromettendo la durata e la sicurezza dello strumento. Il cliente richiedeva una soluzione innovativa che soddisfacesse i più rigorosi standard igienici per i dispositivi medici, migliorando al contempo l'esperienza chirurgica.

2. Limitazioni delle soluzioni tradizionali:

I metodi tradizionali solitamente adottano un approccio monomateriale: utilizzare acciaio inossidabile 316L in tutto il prodotto per gestire i costi a scapito del peso e della resistenza alla corrosione, oppure utilizzare una lega di titanio in tutto il prodotto, che si scontra con i problemi di costi elevati e complicazioni di lavorazione.

Un simile approccio "o l'uno o l'altro" non affronta adeguatamente le diverse esigenze di prestazioni, sicurezza ed economia dei dispositivi medici contemporaneamente, in particolare se si confronta l'uso del titanio con quello dell'acciaio inossidabile, dove entrambi presentano i rispettivi vantaggi e limiti, precludendo così un semplice compromesso.

3. La strategia innovativa di LS Precision:

LS R&D ha adottato un'innovativa strategia di combinazione dei materiali. Ha iniziato affiancando titanio e acciaio inossidabile per confrontare le prestazioni dei due materiali in specifiche applicazioni mediche. Ha condotto test di resistenza alla corrosione (esponendo i materiali a 500 cicli di sterilizzazione in autoclave), test di resistenza alla fatica (esponendo i materiali a sollecitazioni ripetute che simulano l'uso effettivo) e verifica della biocompatibilità .

Sulla base dei dati dei test, LS Precision ha proposto in modo innovativo un concetto di "zonizzazione funzionale": nel meccanismo di giunzione e nei componenti a contatto con il corpo dello strumento è stata utilizzata una lega di titanio, in modo da renderla biocompatibile e resistente alla corrosione; nei componenti strutturali esterni è stato utilizzato acciaio inossidabile appositamente trattato, in modo da garantire la rigidità complessiva e ridurre i costi.

4. Risultati finali e valore:

Grazie a questa rigorosa ricerca di "confronto tra titanio e acciaio inossidabile" e al suo utilizzo innovativo, LS Precision ha fornito al cliente la soluzione migliore in assoluto: una riduzione del 40% del peso dello strumento e una durata tre volte superiore, il tutto nel rispetto del budget. Lanciato sul mercato, questo strumento chirurgico ha ricevuto grandi elogi dai chirurghi e ha continuato a stabilire uno standard nella sua categoria.

Questa storia di successo non solo dimostra la competenza di LS nella selezione dei materiali, ma dimostra anche l'enorme valore che può essere realizzato attraverso una conoscenza approfondita delle esigenze dei clienti e dell'innovazione tecnologica.

Guida all'applicazione: quando utilizzare il titanio?

Nella scelta di un materiale strutturale, il titanio non è una soluzione universale, ma è una scelta fondamentale e perfetta in alcune applicazioni. Il titanio dovrebbe essere la scelta migliore quando l'applicazione soddisfa i seguenti tre requisiti fondamentali:

- Estrema leggerezza , soprattutto quando è richiesta leggerezza senza sacrificare la resistenza;

- Elevata resistenza alla corrosione , soprattutto quando le applicazioni sono esposte ad ambienti aggressivi per lunghi periodi di tempo;

- Elevata biocompatibilità , perfetto per applicazioni mediche con contatto diretto con gli esseri umani.

Nello specifico, il titanio eccelle nelle seguenti applicazioni e settori:

- Aerospaziale (componenti della cellula, componenti del motore e rivestimenti dei veicoli spaziali), dove l'elevato rapporto resistenza/peso migliora significativamente l'efficienza del carburante e il carico utile;

- Impianti medici (articolazioni artificiali, viti ossee e strumenti chirurgici), la cui biocompatibilità previene il rigetto;

- Articoli sportivi ad alte prestazioni (telai per biciclette da corsa, mazze da golf e attrezzature per alpinismo), dove garantisce un equilibrio ottimale tra peso e prestazioni;

- Ingegneria chimica e marina (scambiatori di calore, impianti di desalinizzazione e attrezzature subacquee), dove resiste alla corrosione a lungo termine.

Il principio di base per la scelta del titanio è questo: quando leggerezza, resistenza alla corrosione e biocompatibilità sono assolutamente essenziali per il successo di un progetto, nonostante il costo iniziale più elevato, il vantaggio prestazionale del titanio giustifica ampiamente la sua scelta in base al valore del ciclo di vita rispetto ai materiali tradizionali.

Guida alle applicazioni: quando scegliere l'acciaio?

Essendo il materiale strutturale più fondamentale e apprezzato, l'acciaio rimane la scelta migliore e infallibile nei casi seguenti. Ogni volta che un progetto richiede un equilibrio tra resistenza, costo e lavorabilità, l'acciaio è generalmente la scelta più ragionevole.

L'acciaio vanta i seguenti campi di eccellenza:

- Edilizia e infrastrutture (ponti in acciaio, strutture di edifici alti, cemento armato), dove la sua elevata resistenza alla compressione e la resistenza sismica forniscono un solido supporto strutturale;

- Industria automobilistica (telai, componenti del motore, sistemi del telaio), dove la sua elevata resistenza e resistenza agli urti garantiscono una guida sicura;

- Macchinari pesanti (attrezzature edili, attrezzature minerarie, macchinari agricoli), in cui la resistenza all'usura dell'acciaio e l'elevata capacità di carico soddisfano le esigenze di condizioni operative severe;

- Costruzione di utensili e stampi ( utensili da taglio , matrici per stampaggio , stampi a iniezione ), dove il trattamento termico può raggiungere una durezza superficiale e una resistenza all'usura estremamente elevate;

- Beni di consumo (utensili da cucina, mobili, elettrodomestici), dove l'acciaio soddisfa le esigenze del mercato di massa grazie al suo eccellente rapporto qualità-prezzo.

Nei casi in cui è richiesta una produzione su larga scala, carichi elevati o applicazioni costose, l'acciaio rimane una scelta pratica e collaudata. Soprattutto nei casi di complesse applicazioni di formatura o saldatura, la facilità di lavorazione dell'acciaio è ineguagliabile rispetto ad altri materiali.

Domande frequenti

1. Le leghe di titanio possono essere trattate termicamente?

Sì. Le leghe di titanio vengono indurite attraverso un esclusivo processo di trattamento termico che si compone di due fasi fondamentali: la solubilizzazione e l'invecchiamento . La solubilizzazione dissolve uniformemente gli elementi di lega e li raffredda rapidamente per formare una soluzione solida sovrasatura. Il trattamento di invecchiamento precipita le particelle fini della seconda fase a bassa temperatura, indurendo e rinforzando significativamente il materiale.

2. Quale materiale è migliore per le applicazioni biomediche?

Le leghe di titanio sono migliori. La loro favorevole biocompatibilità è dovuta al fatto che possiedono una pellicola superficiale stabile di ossido di titanio, che previene efficacemente la precipitazione di ioni metallici e il rigetto da parte dell'organismo. Hanno anche un modulo elastico paragonabile a quello osseo e riducono al minimo la schermatura da stress. Il nichel nell'acciaio inossidabile, tuttavia, può potenzialmente causare reazioni allergiche e le leghe cobalto-cromo possono eluire ioni metallici.

3. Quale materiale è migliore alle alte temperature?

Gli acciai inossidabili speciali sono una buona risorsa. Sebbene le leghe di titanio siano adatte anche a temperature fino a 300 °C, la loro resistenza si riduce notevolmente oltre i 400 °C e si ossidano. Gli acciai inossidabili austenitici come il 316L sono adatti fino a 800 °C, mentre gli acciai ferritici resistenti al calore possono raggiungere anche i 1000 °C. Gli acciai stabilizzano i carburi attraverso l'aggiunta di elementi come cromo, molibdeno e niobio, mantenendo la resistenza alle alte temperature e all'ossidazione.

4. Come faccio a scegliere il materiale più adatto al mio progetto?

LS Precision offre una consulenza professionale gratuita sulla selezione dei materiali. I nostri ingegneri valuteranno attentamente l'ambiente applicativo, le prestazioni, il budget e il volume. Confrontiamo anche opzioni come acciai inossidabili e leghe di titanio in base al database dei materiali e all'analisi di simulazione. LS Precision Manufacturing organizza anche la produzione di campioni e test di prestazione per garantire che i materiali suggeriti soddisfino pienamente i requisiti del progetto e che possiate scegliere la soluzione più economica.

Riepilogo

Da questa approfondita analisi comparativa, emerge chiaramente che sia l'acciaio che il titanio presentano i rispettivi punti di forza prestazionali. Non esiste un "materiale migliore", ma esiste solo "l'opzione più adatta". Le leghe di titanio sono all'avanguardia in termini di rapporto resistenza/peso, biocompatibilità e resistenza alla corrosione , mentre l'acciaio è all'avanguardia in termini di resistenza pura, durezza e costo. La scelta finale dipende dalla chiara comprensione della priorità dell'uso previsto.

In caso di dubbi sul materiale da utilizzare per la vostra applicazione, contattate lo staff tecnico di LS Precision Materials. Vi forniremo una consulenza gratuita e personalizzata sulla scelta del materiale, specificando la soluzione ottimale e fornendovi un preventivo competitivo in base alla vostra applicazione, ai requisiti prestazionali e al budget. LS Precision metterà a frutto la sua esperienza per agire per vostro conto e prendere la decisione migliore. Contattate i nostri consulenti tecnici per un servizio personalizzato!

Carica subito i tuoi disegni di progettazione e ricevi subito un preventivo per la fabbricazione di lamiere (prezzo per la fabbricazione di lamiere); lascia che LS sia il tuo solido supporto nel perseguimento della massima precisione nella fabbricazione di lamiere!

📞Tel: +86 185 6675 9667

📧Email: info@longshengmfg.com

🌐Sito web: https://lsrpf.com/

Disclaimer

Il contenuto di questa pagina è solo a scopo informativo. Serie LS Non vi sono dichiarazioni o garanzie, esplicite o implicite, in merito all'accuratezza, completezza o validità delle informazioni. Non si deve dedurre che un fornitore o produttore terzo fornirà parametri di prestazione, tolleranze geometriche, caratteristiche di progettazione specifiche, qualità e tipologia dei materiali o lavorazione tramite la rete LS. È responsabilità dell'acquirente richiedere un preventivo per i componenti. Identificare i requisiti specifici per queste sezioni. Contattateci per ulteriori informazioni .

Squadra LS

LS è un'azienda leader del settore, specializzata in soluzioni di produzione personalizzate. Vantiamo oltre 20 anni di esperienza con oltre 5.000 clienti e ci concentriamo su lavorazioni CNC ad alta precisione, lavorazione della lamiera, stampa 3D, stampaggio a iniezione, stampaggio di metalli e altri servizi di produzione completi.

Il nostro stabilimento è dotato di oltre 100 centri di lavoro a 5 assi all'avanguardia, certificati ISO 9001:2015. Forniamo soluzioni di produzione rapide, efficienti e di alta qualità a clienti in oltre 150 paesi in tutto il mondo. Che si tratti di piccoli volumi di produzione o di personalizzazioni su larga scala, possiamo soddisfare le vostre esigenze con consegne rapide entro 24 ore. Scegliete la tecnologia LS. Questo significa efficienza nella selezione, qualità e professionalità.

Per saperne di più, visita il nostro sito web: www.lsrpf.com