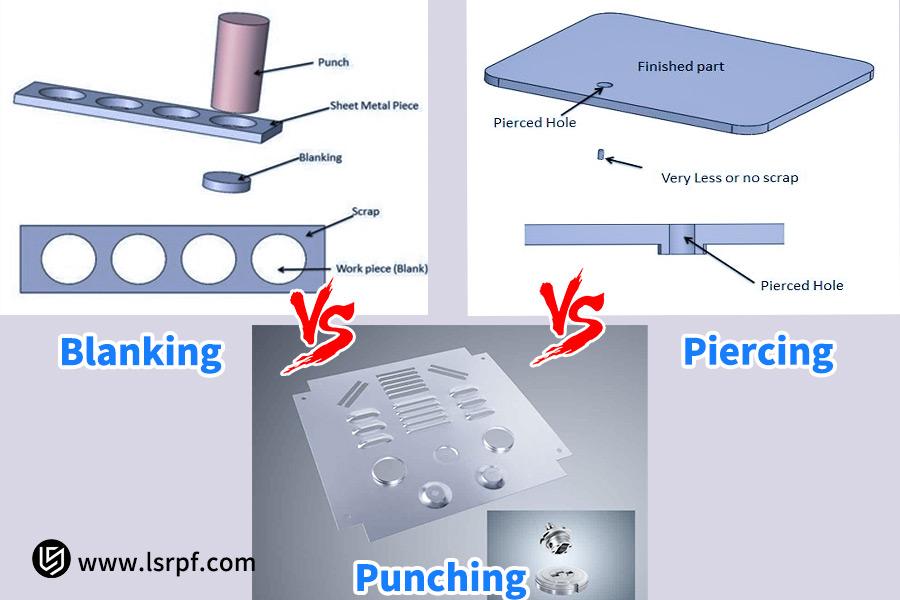

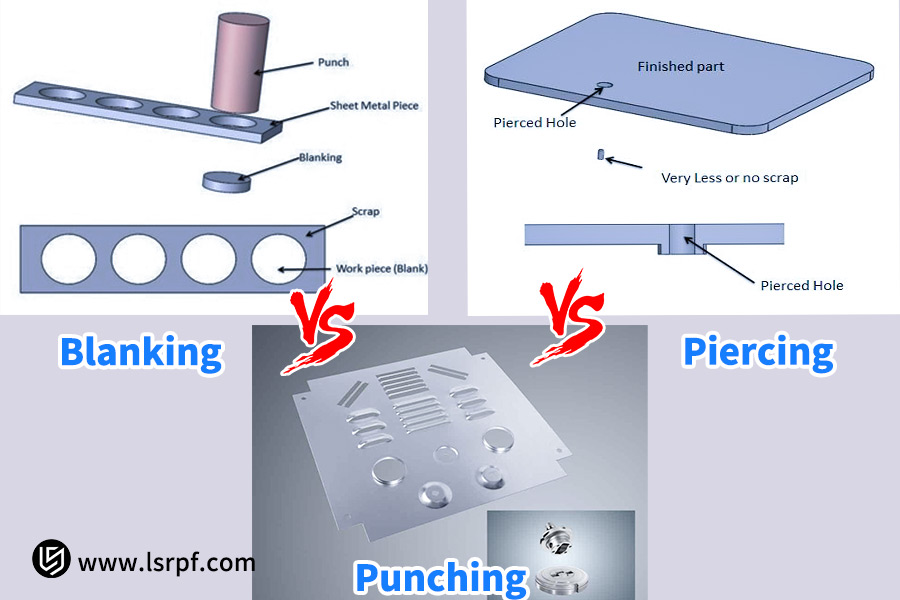

Nella lavorazione e nello stampaggio della lamiera , tranciatura, punzonatura e foratura sono tre processi diversi, ma spesso vengono confusi a causa della loro somiglianza operativa. Infatti, sebbene condividano il principio di base comune della "punzonatura", esistono differenze essenziali negli scopi funzionali, nelle occasioni di applicazione e nei dettagli tecnici. La tranciatura serve a ottenere un pezzo completo, la punzonatura a creare fori e la perforazione consiste più nella penetrazione del materiale che nella precisione della forma.

La padronanza di queste differenze non è solo la chiave per ottimizzare l'efficienza produttiva , ma influisce anche direttamente sulla qualità del prodotto e sul controllo dei costi . In questo articolo, analizzeremo in dettaglio questi tre processi in modo che possiate chiarire i concetti, applicarli correttamente ed evitare abusi e sprechi di risorse. Per farvi risparmiare tempo, ecco un riepilogo dei principali risultati.

Una tabella di riferimento rapido delle principali differenze tra tranciatura, punzonatura e perforazione

| Caratteristica | Soppressione | Punzonatura | Piercing |

| Scopo del processo | Ottenere il corpo della parte | Creazione di un foro nel pezzo in lavorazione | Raggiungere la penetrazione, non la forma precisa |

| Prodotto | La parte lasciata cadere è la parte desiderata | La parte perforata è uno scarto | La perforazione può provocare deformazioni o micropori nel materiale |

| Lavorazione dei materiali | Enfasi sulla qualità della sezione trasversale della parte e sulla precisione dimensionale | Enfasi sulla qualità del bordo interno del foro e sulla precisione dimensionale | Non si ricercano sezioni trasversali lisce e ad alta precisione |

| Applicazioni tipiche | Produzione di guarnizioni, ingranaggi e parti sagomate esternamente | Lavorazione di fori di montaggio, fori di posizionamento e vari fori funzionali | Fori di ventilazione, fori di drenaggio e fori di fissaggio grezzi |

| Progettazione di stampi | In base alle dimensioni dello stampo, ottenere una forma precisa | In base alle dimensioni del punzone, ottenere un foro interno preciso | Gli utensili sono in genere più semplici e affilati e non richiedono distanze precise |

- Nella scelta di un processo, usa l'oscuramento quando ciò che stai cercando è una parte intera;

- Punzonatura quando si desidera creare fori precisi all'interno di parti esistenti;

- Perforazione quando si desidera semplicemente aprire rapidamente il materiale per applicazioni quali ventilazione e drenaggio.

La tranciatura e la punzonatura sono operazioni di formatura precise, operazioni inverse (un guadagno, una perdita). Il loro obiettivo finale è ottenere un prodotto o un foro di alta precisione. La perforazione è un'operazione di penetrazione grossolana, con maggiore enfasi sulla funzionalità che sulla precisione.

Perché fidarsi di questa guida? Esperienza pratica degli esperti LS

Lavorare presso LS Precision significa accumulare decenni di esperienza nella produzione di metalli di precisione. In qualità di leader del settore nella fornitura di soluzioni, disponiamo di una gamma completa di attrezzature avanzate per la produzione di stampi e di un centro di ricerca e sviluppo stampi, con particolare attenzione alla standardizzazione dell'innovazione tecnologica nella tranciatura di precisione, nella punzonatura e nella perforazione.

Il nostro personale professionale non solo è dotato di una teoria rigorosa, ma fornisce anche componenti metallici di alta precisione per i settori automobilistico , elettronico e della produzione di strumenti medici in ogni momento, rendendo ogni inferenza dolorosamente messa alla prova dagli standard del settore.

Ogni differenza di processo descritta in questo articolo è frutto della nostra vasta esperienza pratica. Ad esempio, abbiamo acquisito una preziosa esperienza pratica nel controllo della precisione di tranciatura dei componenti principali nei sistemi di cinture di sicurezza per automobili , massimizzando il processo di punzonatura di fori guida ad alta precisione nei connettori elettronici e applicando la tecnologia di microperforazione agli stent per cateteri medicali.

Si tratta di problemi e soluzioni reali in un ampio spettro di settori, pertanto questa guida non fornirà solo conoscenze teoriche, ma anche un valore pratico da utilizzare immediatamente nella pratica produttiva.

Blanking: come ottenere lo schema

Una delle tante operazioni di stampaggio, con un'influenza cruciale sulla forma del prodotto nel suo complesso, è la tranciatura. La tranciatura è solitamente il primo di tutti i processi produttivi e la sua qualità ha un impatto diretto sulla precisione dei successivi processi di piegatura , imbutitura e formatura, nonché sulla qualità del prodotto finale.

1. Definizione di oscuramento:

Dal punto di vista tecnico, la tranciatura è un processo di lavorazione a freddo mediante il quale una pressa meccanica o idraulica, assistita da uno stampo di tranciatura appositamente progettato, applica un'elevata pressione su una lamiera. L'operazione, con l'accurata coordinazione del punzone e della matrice, trancia e taglia la lamiera lungo un contorno chiuso precedentemente determinato. L'intero processo mira a produrre un componente piatto o un pezzo grezzo di dimensioni e forma specifiche con elevata efficienza e precisione.

2. Scopo del processo di soppressione:

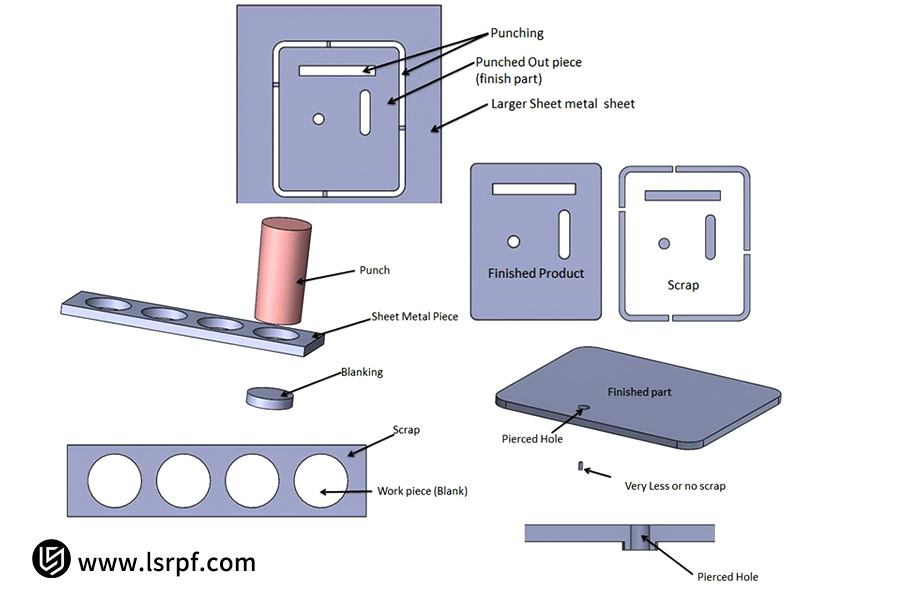

Il segreto del processo di tranciatura risiede nel suo scopo: ottenere il profilo completo del prodotto. Pertanto, una volta completata la tranciatura, la parte che cade dallo stampo è il prodotto finito, mentre la parte rimanente (detta "telaio grezzo" o "scheletro") sulla lamiera è uno scarto.

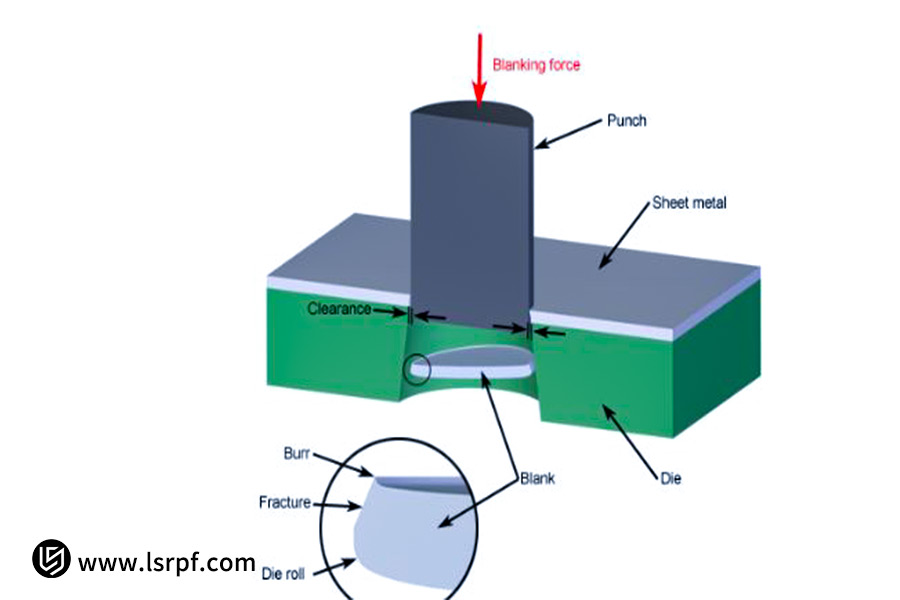

3. Comprensione del processo di oscuramento:

Un tipico diagramma di processo semplifica la visualizzazione del processo: la lamiera viene posizionata nello stampo, dove un premilamiera inizialmente preme il materiale per impedirne lo spostamento. Il punzone quindi scende, sincronizzato con lo stampo, per tagliare il materiale, espellendo infine il pezzo finito dalla cavità dello stampo.

4. Progettazione della tranciatura:

La progettazione dello stampo di tranciatura è il punto focale di questo processo e la distanza tra punzone e stampo è uno dei parametri importanti:

- Un gioco troppo piccolo causerà un taglio secondario della sezione trasversale e favorirà l'usura dello stampo;

- Un gioco eccessivo causerà un eccessivo collasso angolare, sbavature e una banda di frattura inclinata.

Una corretta distanza produrrà una fascia lucida e di buona qualità (in genere pari a circa un terzo dello spessore della lamiera) sulla sezione trasversale del pezzo in lavorazione, migliorando quindi la qualità del prodotto.

5. Applicazione della cancellazione:

Grazie alla sua elevata precisione ed efficienza, la tranciatura trova largo impiego. Le applicazioni della tranciatura includono, a titolo esemplificativo ma non esaustivo:

- Parti generali: guarnizioni di varie specifiche, anelli di tenuta e lamiere in acciaio al silicio per elettrodomestici.

- Elettronica di consumo: pannelli centrali dei telefoni cellulari, casse di orologi, montature di occhiali e pannelli esterni di piccoli elettrodomestici.

- Industria automobilistica: vari tipi di lamiera di acciaio ad alta resistenza per coperture di portiere, cofani e telai di automobili.

- Componenti di precisione: nuclei di motori, telai di cavi per chip e altri prodotti con requisiti dimensionali estremamente rigorosi.

La tranciatura è un processo di separazione di precisione che si traduce in un pezzo finito di alta qualità e precisione. Il suo livello tecnologico è rappresentato dalla qualità della sezione trasversale, dalla precisione dimensionale e dalla produttività, ed è una tecnica di lavorazione fondamentale, fondamentale e fondamentale nella produzione moderna.

Punzonatura: il processo di creazione di caratteristiche interne

Dopo aver tranciato la forma esterna del pezzo, diventa necessario aggiungere una struttura interna funzionale , che è il compito principale del processo di punzonatura . Mentre la tranciatura è focalizzata sull'ottenimento di una determinata forma, la punzonatura è focalizzata sulla creazione di dettagli interni precisi come fori e asole.

1. Definizione di punzonatura:

La punzonatura può essere definita come una procedura per creare un foro della forma e delle dimensioni necessarie in lamiere , semilavorati o parti finite già esistenti, applicando loro una pressione per separarli lungo contorni aperti o chiusi con l'ausilio di una speciale matrice di punzonatura.

2. Scopo del processo di punzonatura:

La natura del processo di punzonatura è spiegata dal suo scopo: creare caratteristiche interne. Pertanto, al termine della punzonatura, il materiale rimosso e separato dallo stampo è costituito da scarti, o trucioli, e il pezzo stesso, o la lamiera iniziale, è il prodotto desiderato da conservare.

3. Punzonatura vs. tranciatura:

Nella tranciatura, il "pezzo da tranciare" è il pezzo tranciato, mentre la punzonatura è il "pezzo da conservare". La forma di base di una matrice di punzonatura è la stessa di una matrice di tranciatura, composta da un punzone e una matrice. Il suo design, tuttavia, è studiato per preservare la precisione della posizione del foro, delle dimensioni e della qualità della sezione trasversale. È inoltre necessario un gioco adeguato tra punzone e matrice per controllare le dimensioni delle bave e la qualità della sezione trasversale.

4. Applicazione della punzonatura:

La punzonatura è estremamente versatile e viene utilizzata in quasi tutti i prodotti in lamiera . Le applicazioni della punzonatura includono:

- Involucri elettronici ed elettromeccanici: griglie di ventilazione e prese d'aria di raffreddamento su armadi elettrici e case di computer.

- Fori di montaggio e funzionali: fori per viti di montaggio, fori di posizionamento e fessure a forma di vita sulla maggior parte delle parti a forma di piastra.

- Attrezzature per setacci e filtri: piastre setaccianti, reti filtranti e tappi terminali dei filtri in vari materiali.

- Articoli di uso quotidiano: scolapasta in acciaio inox , fori per cerniere di porte e finestre e fori per fibbie di cinture.

La punzonatura è un processo di separazione ad alta precisione per la creazione di caratteristiche interne di alta qualità nei pezzi finiti. È la controparte della tranciatura, costituisce la base dell'operazione di separazione nello stampaggio e una tecnologia importante, fondamentale per la funzionalizzazione dei pezzi.

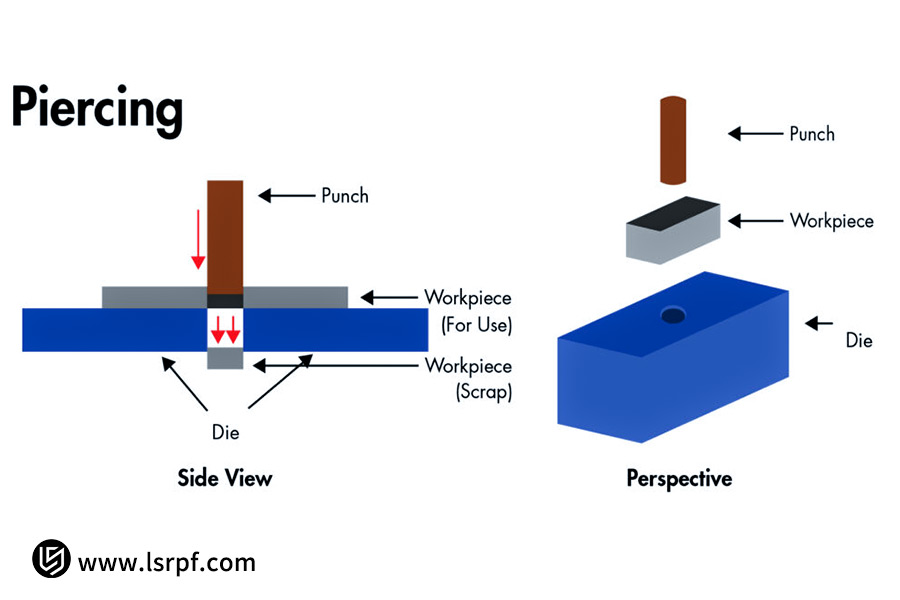

Piercing: una forma speciale di punzonatura densa

Nello stampaggio, la perforazione è un'operazione importante quando si vogliono realizzare con successo numerosi fori a intervalli uniformi in un materiale. Si tratta in realtà di una forma specializzata di punzonatura e di un'applicazione molto utile, volta a soddisfare determinati requisiti funzionali.

1. Definizione di piercing:

La perforazione può essere generalmente definita come un'operazione di punzonatura specializzata che utilizza matrici o macchine perforatrici specializzate per produrre in modo continuo e rapido una serie di fori con tolleranze ristrette e secondo uno schema regolare (ad esempio, linea retta, griglia o schema prestabilito) in una lamiera o in un pezzo. Il cuore del processo di perforazione risiede nel suo carattere "denso" e "regolare". Non è progettato per realizzare uno o più fori, ma per realizzarne rapidamente un numero elevato.

2. Scopo del processo di perforazione:

Il ruolo di queste tecniche di punzonatura speciali non è lo stesso della punzonatura ordinaria. Non servono sempre per il montaggio o il posizionamento, ma per ottenere funzioni speciali, come la ventilazione e la dissipazione del calore, la filtrazione di liquidi o gas, il drenaggio, la decorazione, la leggerezza e la creazione di strisce di strappo facilmente strappabili o deformabili.

3. Matrice speciale per piercing:

Per ottenere questo tipo di punzonatura ad alta efficienza e densità, vengono generalmente utilizzate matrici di perforazione speciali. Alcuni esempi includono:

- Fustelle ad ago: sono costituite da un gran numero di minuscoli punzoni a forma di ago disposti secondo uno schema regolare, in modo che un singolo colpo della macchina generi l'intero schema.

- Matrici a gradini: utilizzano una o più file di punzoni. Il materiale in fogli viene fatto avanzare attraverso il sistema di alimentazione automatica della macchina, formando il modello completo attraverso una serie di passaggi di punzonatura.

- Le attrezzature specializzate , ovvero le perforatrici a tamburo, utilizzano una matrice montata su un tamburo che ruota continuamente per perforare il materiale, ottenendo un'efficienza molto elevata.

La perforazione è un'operazione di punzonatura specializzata altamente efficiente che utilizza matrici e attrezzature specifiche per produrre rapidamente una serie di fori regolari e fitti per scopi specifici. È un'operazione eccellente per realizzare funzioni specialistiche come ventilazione, filtrazione e decorazione.

Le differenze fondamentali tra tranciatura, punzonatura e perforazione

Il metodo più semplice per comprendere immediatamente le differenze tra tranciatura, punzonatura e perforazione è confrontarle utilizzando la seguente tabella:

| Caratteristica | Soppressione | Punzonatura | Piercing |

| Scopo del processo | Ottenere la forma della parte | Creazione di fori interni | Raggiungimento della funzionalità (ventilazione, filtrazione, ecc.) |

| Prodotto (prodotto finito) | Parte perforata | Materiale genitore timbrato | Materiale madre stampato (con matrice di fori) |

| Sciupare | Telaio in lamiera rimanente | Chip perforati | Chips perforati (grandi quantità) |

| Essenza | Per ottenere parti finite | Funzionalità sui prodotti finiti | Forme speciali di punzonatura densa |

| Requisiti di precisione | Molto alto (determina la forma del prodotto) | Alto (determina la posizione e la dimensione del foro) | Medio (sufficiente a soddisfare i requisiti funzionali) |

Il confronto sopra riportato indica chiaramente le differenze essenziali:

- Tranciatura: lo scopo della tranciatura è quello di ottenere la parte punzonata stessa, mentre la lamiera è uno scarto.

- Punzonatura: lo scopo della punzonatura è quello di creare dei fori nel materiale in fogli rimanente e il materiale fustellato è uno scarto.

- Foratura: è una forma specializzata di punzonatura, che mira a conferire una funzione desiderata al materiale di base rimanente creando una fitta trama di fori. La precisione è secondaria, mentre efficienza e coerenza hanno la precedenza.

Caratteristiche del processo e dello stampo: come si ottiene la "separazione"?

Sebbene tranciatura, perforazione e punzonatura differiscano per prodotto e scopo, il processo fisico di separazione del materiale è lo stesso: tutte utilizzano uno stampo su una pressa per applicare al materiale in lamiera una forza di taglio elevata, superiore alla sua resistenza al taglio, al fine di provocarne la frattura e la separazione. Tuttavia, per raggiungere obiettivi qualitativi diversi, le filosofie di progettazione dello stampo sono molto diverse.

Le differenze fondamentali nella progettazione degli stampi:

Le differenze fondamentali nella progettazione degli stampi riguardano principalmente gli standard dimensionali e la progettazione precisa:

1. Matrice di tranciatura:

Le dimensioni del bordo dello stampo di tranciatura sono standard. Poiché l'obiettivo della tranciatura è produrre pezzi dimensionalmente precisi e i pezzi cadono dal foro dello stampo, le dimensioni nominali del bordo dello stampo definiscono chiaramente le dimensioni complessive del prodotto finito. Le dimensioni del punzone sono quindi inferiori rispetto al gioco di tranciatura.

2. Matrice di punzonatura:

Le dimensioni del bordo del punzone vengono utilizzate come riferimento. Poiché lo scopo della punzonatura è quello di realizzare un foro di dimensioni precise, e la dimensione del foro è determinata dal punzone che perfora il materiale, le dimensioni nominali del punzone determinano direttamente le dimensioni interne del foro, e le dimensioni della matrice vengono opportunamente aumentate in base al gioco.

3. Matrice perforante:

Trattandosi di uno stampo di punzonatura specializzato, la sfida principale è la protezione del punzone di piccole dimensioni. Poiché i punzoni utilizzati nella perforazione (ad esempio, i punzoni ad ago) sono sottili e numerosi, tendono a flettersi e rompersi facilmente. Pertanto, il design dello stampo deve incorporare piastre protettive e guide ad alta precisione per fornire una guida e una protezione accurate a questi punzoni sottili durante tutto il processo, in modo che non si rompano a causa delle forze laterali.

Selezione del gap:

La selezione del gioco è una tecnologia comune tra le tre, ma varia a seconda dell'applicazione. Il gioco di tranciatura (lo spazio tra matrice e punzone) dipende dal tipo e dallo spessore del materiale, e la sua dimensione ha un effetto diretto sulla qualità della sezione trasversale e sulla durata della matrice.

Obiettivi diversi impongono diverse sensibilità alla variazione degli spazi: la tranciatura e la punzonatura di precisione richiedono un controllo rigoroso del gioco per mantenere le dimensioni e le sezioni trasversali; mentre alcune operazioni di perforazione sono focalizzate sulla funzionalità e possono accettare un livello di gioco relativamente elevato.

Le tre operazioni condividono lo stesso principio di separazione, ma differiscono nella progettazione dello stampo . La loro comprensione si basa sulla comprensione delle basi dimensionali e sull'uso di rinforzi e protezioni individuali per lo stampo, in base ai dettagli del processo.

Confronto tra qualità e precisione: in che modo variano i risultati?

Sebbene la tranciatura, la punzonatura e la perforazione siano processi diversi, i loro risultati finali differiscono significativamente in termini di qualità e precisione. Le differenze influenzano direttamente le prestazioni del prodotto, l'aspetto e le condizioni di applicazione.

1. Qualità della sezione trasversale

Tutti e tre i processi producono sezioni trasversali punzonate tipiche, vale a dire bande lucide, fratture e sbavature, ma con requisiti di qualità e difficoltà di controllo differenti.

Tranciatura e punzonatura: sono richiesti i più elevati requisiti di qualità della sezione trasversale. Idealmente, la sezione trasversale dovrebbe presentare una banda liscia e lucida che si estenda su almeno un terzo dello spessore del materiale, con rotture uniformi e un'altezza delle bave rigorosamente controllata. La qualità si ottiene principalmente grazie a un gioco di tranciatura preciso e a bordi di taglio affilati.

Foratura: la qualità della sezione trasversale è prioritaria rispetto alle prestazioni funzionali. A causa delle dimensioni ridotte e dell'elevata densità del punzone, la rimozione dei trucioli e il raffreddamento risultano problematici, e le bave sono relativamente più difficili da gestire. Sono accettate bave leggermente più grandi, purché non compromettano le funzioni principali (ad esempio, filtrazione e ventilazione).

2. Precisione dimensionale

Tranciatura: le dimensioni finali del pezzo tranciato sono regolate dalle dimensioni dello stampo e dall'usura.

Punzonatura e perforazione: la dimensione del foro punzonato o perforato dipende dalla dimensione del punzone e dall'usura.

I fattori che influenzano la precisione sono: usura dello stampo (variazione dimensionale e aumento delle bave dovuto all'ottundimento della lama), precisione dell'attrezzatura (garanzia di centraggio dello stampo durante la punzonatura) e precisione di posizionamento della lamiera. Nella punzonatura, a causa della resistenza relativamente debole del punzone, la stabilità dimensionale può essere influenzata da lievi scostamenti o usura durante il funzionamento prolungato.

3. Velocità ed efficienza

Tranciatura e punzonatura: le punzonatrici ad alta velocità possono essere estremamente efficienti in produzione, con velocità di corsa nell'ordine di centinaia o addirittura migliaia di corse al minuto, e sono particolarmente adatte alla produzione automatica su larga scala.

Foratura: i ritmi di produzione sono generalmente limitati. Per evitare che il piccolo e fragile punzone si rompa prematuramente per fatica a causa di urti ad alta frequenza, la punzonatura viene generalmente eseguita a velocità inferiore alla massima. Questo a scapito di una certa efficienza a favore della durata e della stabilità dello stampo.

- La tranciatura e la punzonatura sono processi orientati alla precisione, che consentono di ottenere sezioni trasversali di alta qualità e dimensionamenti precisi per l'assemblaggio e la funzionalità del prodotto.

- La perforazione è un processo orientato alla funzione, in cui si enfatizza l'applicazione funzionale della matrice dei fori e la longevità dello stampo, mantenendo un certo grado di qualità e potenziali compromessi in termini di precisione ed efficienza.

Considerazioni su materiali e costi: come scegliere e scegliere

Nella scelta tra tranciatura, punzonatura o foratura, oltre alla fattibilità tecnica, anche il materiale e il costo sono fattori commerciali significativi per la decisione finale. Diversi processi produttivi influiscono direttamente sul consumo di materiale, sull'efficienza produttiva e sull'investimento nello stampo, ed è necessario trovare un compromesso complessivo.

1. Utilizzo dei materiali

Blanking: il consumo di materiale è uno dei fattori di costo fondamentali. La riduzione al minimo dell'area di scheletri di scarto sulla lamiera ottimizzando il layout (ad esempio, disposizione incrociata o multifila) è la tecnica più significativa per il risparmio sui costi unitari.

Punzonatura e foratura: entrambi i processi vengono eseguiti su grezzi o semilavorati già esistenti. L'efficienza del materiale dipende principalmente dalla spaziatura dei fori stessi. In fase di progettazione, oltre a preservare la resistenza strutturale e la finalità del componente, la spaziatura dei fori deve essere ridotta al minimo per ridurre al minimo lo spreco di materiale.

2. Effetto sulla resistenza del materiale

L'operazione di tranciatura produce un incrudimento a freddo del materiale nella zona di taglio, aumentandone la durezza ma riducendone la plasticità. Questo è rischioso per le lavorazioni successive.

Tranciatura e punzonatura: nel caso in cui siano necessarie altre operazioni di piegatura o flangiatura, la linea di piegatura deve essere mantenuta il più vicino possibile al bordo tranciato per evitare la formazione di crepe nella zona temprata.

Foratura: a causa delle perforazioni ravvicinate, l'effetto di indurimento sul materiale circostante è più intenso e localizzato e può portare alla fragilità dell'intera area perforata. Questo fattore deve essere tenuto in debita considerazione nella progettazione di componenti che richiedono una formatura secondaria.

3. Costo e durata dello stampo

Matrici di tranciatura e punzonatura standard: investimento iniziale elevato ma costo relativamente basso delle matrici. Le matrici e i punzoni in acciaio di alta qualità e resistente all'usura (come l'SKD11) possono essere durevoli e produrre da centinaia di migliaia a milioni di pezzi, quindi il costo per pezzo è inferiore.

Matrici di foratura: i costi più significativi per le matrici sono legati alla manutenzione e ai materiali di consumo. I punzoni di piccole dimensioni sono parti consumabili , facilmente usurabili, piegabili o rompebili a causa di urti successivi. Le sostituzioni delle matrici diventano quindi più frequenti, contribuendo in modo significativo ai costi di manutenzione e rappresentando una quota significativa del costo totale di produzione.

Nella scelta di un processo, è necessario effettuare un compromesso sui costi totali:

- La tranciatura mira all'ottimizzazione della disposizione del materiale per un utilizzo ottimale dello stesso;

- La punzonatura richiede un compromesso tra la progettazione del foro e l'indurimento del materiale;

- La perforazione può offrire funzioni speciali, ma il costo eccessivo della manutenzione dello stampo deve essere preso in considerazione nel calcolo del costo totale, altrimenti si pagherà una penale elevata.

Come faccio a scegliere il processo più adatto al mio progetto?

Nei progetti di produzione ad alta precisione, decidere il metodo di fabbricazione della lamiera più appropriato per il prodotto è il primo passo per garantire le prestazioni e controllare i costi . Grazie alla varietà di processi tra cui scegliere, tra cui tranciatura, punzonatura e perforazione, è possibile applicare il seguente semplice processo decisionale per arrivare a una soluzione in pochi minuti:

Fase 1: Decidi il prodotto finale desiderato

È necessario il "contorno" o lo "spazio vuoto" del prodotto effettivo.

Scegli Blanking . (Ad esempio: ingranaggi, guarnizioni, profili di alloggiamento)

È necessario lavorare un "foro" o una "caratteristica interna" in una lamiera o in un componente esistente. Procedere al passaggio due.

Fase 2: Determina la caratteristica del foro di cui hai bisogno

1. Sono necessari uno o più fori indipendenti (ad esempio, fori di montaggio, fori di posizionamento o vie).

Selezionare Punzonatura.

2. È necessaria una "serie densa" di fori, ampia e regolare (ad esempio, schermi, griglie del radiatore o motivi decorativi).

Seleziona Piercing.

Per progetti ad alta complessità, consulta gli esperti:

Il processo descritto sopra è sufficiente per la maggior parte delle decisioni semplici. Se il progetto, invece, prevede materiali ad alta resistenza, tolleranze molto strette, operazioni di assemblaggio complesse o elevati volumi di produzione, il processo ottimale è spesso l'applicazione sinergica di diverse tecnologie.

Se hai ancora dubbi, il modo migliore per garantire che il tuo progetto sia a prova di errore è contattare un produttore esperto come LS Precision per una consulenza.

Caso di studio di LS Precision Manufacturing: lavorazione integrata di tranciatura e punzonatura per deflettori per pastiglie freno ad alta precisione per autoveicoli

1. Punto dolente del cliente:

Un fornitore del settore automobilistico aveva bisogno di produrre in grandi volumi un deflettore in acciaio ad alta resistenza per un sistema frenante. Non solo era fondamentale la precisione del contorno (tranciatura) di questo componente automobilistico, ma anche le tolleranze di posizionamento per i vari fori di montaggio (punzonatura) richiesti per l'assemblaggio erano molto strette (inferiori a ±0,03 mm).

2. Soluzione di precisione LS:

Il team di ingegneri di LS Precision ha progettato e realizzato uno stampo progressivo di precisione multistazione. All'interno di questo stampo, la striscia viene alimentata con precisione da un alimentatore automatico. Tutte le operazioni – punzonatura dei fori pilota, tranciatura iniziale, punzonatura di precisione, tranciatura finale e separazione – vengono eseguite in diverse stazioni in un'unica corsa di stampaggio continua.

3. Risultati:

Questa soluzione di stampaggio progressivo ad alta precisione ha raggiunto una velocità di produzione stabile ed elevata di 60 pezzi al minuto , superando di gran lunga le aspettative del cliente. Il 100% delle dimensioni del prodotto rientrava nelle rigorose specifiche di sicurezza del settore automobilistico e la resa della produzione di massa ha raggiunto il 99,8%. LS Precision Manufacturing non solo risolve i problemi tecnici e qualitativi dei clienti, ma riduce anche significativamente i costi di approvvigionamento complessivi per pezzo grazie a un'efficienza produttiva e a un utilizzo dei materiali estremamente elevati, aumentando così la loro competitività sul mercato.

Domande frequenti

1. Quale delle tre operazioni è la più costosa?

I costi di punzonatura e tranciatura dipendono dalla complessità dello stampo e dal consumo di materiale , mentre la perforazione , poiché comporta un gran numero di fori , potrebbe contribuire alle spese relative al numero di presse e ai costi dello stampo, richiedendo un'analisi attenta.

2. Qual è la migliore precisione di lavorazione raggiunta?

Presso LS Precision Manufacturing, i nostri tecnici utilizzano stampi di precisione per ottenere un'accuratezza di lavorazione eccezionalmente elevata, pari a ±0,01 mm , soddisfacendo i severi requisiti della maggior parte dei componenti di precisione. Contattate LS Precision per la lavorazione dei vostri componenti.

3. Questi processi possono essere applicati a tutti i materiali metallici?

Sì, possono essere realizzati sia su metalli teneri come alluminio e rame , sia su materiali duri come acciaio inossidabile e acciaio al carbonio , ma gli stampi devono essere creati appositamente in base alle proprietà del materiale.

4. È possibile combinare questi tre processi?

Sì. I loro processi possono essere combinati. Questa è la soluzione più efficace per la produzione di precisione. Ad esempio, uno stampo progressivo consente di eseguire più operazioni, come punzonatura e tranciatura, in sequenza in un unico stampo, migliorando significativamente l'efficienza e la precisione.

Riepilogo

Sebbene tranciatura, punzonatura e foratura siano processi di stampaggio distinti , ognuno di essi ha una funzione fondamentale, un focus tecnico e uno scenario applicativo diversi. La tranciatura si occupa della formazione di contorni di prodotto ad alta precisione, la punzonatura si occupa della formazione di dettagli di fori interni e la foratura prevede la formazione di fori grandi e fittamente disposti per scopi speciali. Nella produzione di precisione , il processo corretto ha un'influenza diretta sulla qualità del prodotto, sull'efficienza produttiva e sul costo totale del progetto.

Se non siete sicuri del processo più adatto al vostro prodotto, LS Precision mette a vostra disposizione un team di esperti di processo. Contattate gli esperti LS oggi stesso per un'analisi gratuita della soluzione di processo e un preventivo accurato.

Carica subito i tuoi disegni di progettazione e ricevi subito un preventivo per lo stampaggio dei metalli (prezzo dello stampaggio dei metalli); lascia che LS sia il tuo solido supporto nella ricerca della massima precisione nello stampaggio dei metalli!

📞Tel: +86 185 6675 9667

📧Email: info@longshengmfg.com

🌐Sito web: https://lsrpf.com/

Disclaimer

Il contenuto di questa pagina è solo a scopo informativo. Serie LS Non vi sono dichiarazioni o garanzie, esplicite o implicite, in merito all'accuratezza, completezza o validità delle informazioni. Non si deve dedurre che un fornitore o produttore terzo fornirà parametri di prestazione, tolleranze geometriche, caratteristiche di progettazione specifiche, qualità e tipologia dei materiali o lavorazione tramite la rete LS. È responsabilità dell'acquirente richiedere un preventivo per i componenti. Identificare i requisiti specifici per queste sezioni. Contattateci per ulteriori informazioni .

Squadra LS

LS è un'azienda leader del settore, specializzata in soluzioni di produzione personalizzate. Vantiamo oltre 20 anni di esperienza con oltre 5.000 clienti e ci concentriamo su lavorazioni CNC ad alta precisione, lavorazione della lamiera, stampa 3D, stampaggio a iniezione, stampaggio di metalli e altri servizi di produzione completi.

Il nostro stabilimento è dotato di oltre 100 centri di lavoro a 5 assi all'avanguardia, certificati ISO 9001:2015. Forniamo soluzioni di produzione rapide, efficienti e di alta qualità a clienti in oltre 150 paesi in tutto il mondo. Che si tratti di piccoli volumi di produzione o di personalizzazioni su larga scala, possiamo soddisfare le vostre esigenze con consegne rapide entro 24 ore. Scegliete la tecnologia LS. Questo significa efficienza nella selezione, qualità e professionalità.

Per saperne di più, visita il nostro sito web: www.lsrpf.com