Ce dessin technique est un « contrat technique » aux yeux du fabricant : ses lignes et annotations définissent directement le coût, le cycle et la qualité.

Cet article prend pour exemple un cadre en aluminium de précision et analyse les détails clés du dessin (rayons, types de trous comme les trous fraisés/traversants, profondeur des rainures) , révélant leur impact significatif sur les coûts de fabrication, les délais de livraison et la résistance du produit fini . De petits choix de conception ont des conséquences importantes.

Conçu pour les concepteurs et ingénieurs produits, cet ouvrage vous aide à passer d' une approche centrée sur la conception à une approche axée sur l'expertise en fabrication . La compréhension de ces langages de fabrication vous permet de maîtriser les budgets et la qualité dès la conception et d'éviter les reprises ultérieures.

Voici la clé d'une chaîne d'approvisionnement simplifiée : obtenir un prix unique pour l'usinage des engrenages et des carters. Lorsque votre conception « parle le langage » d'une exécution efficace par les fabricants, les exigences complexes peuvent être intégrées et optimisées, et la réactivité de la chaîne d'approvisionnement est plus agile et transparente. Comprendre ce langage est essentiel pour maîtriser les coûts et l'efficacité de votre chaîne d'approvisionnement . Entamons l'analyse approfondie.

Voici ce que vous apprendrez :

- Règle de décision des matériaux en 60 secondes : définir rapidement le matériau de référence (aluminium / acier inoxydable / plastique) et trouver le bon équilibre entre coût et performance.

- Codes de coûts cachés de trois caractéristiques de conception majeures : comment le traitement des poches profondes, le rayon de congé et les procédés de type de perçage affectent directement votre devis.

- Guide pour éviter les pièges de l'usinage 5 axes : Quand 3 axes suffisent-ils ? Quand faut-il passer à une machine 5 axes ? Analyse des points critiques pour économiser 30 % des coûts immédiatement.

- Analyse des 5 principaux éléments des devis professionnels : des frais de programmation uniques aux remises progressives, comprenez la logique sous-jacente de chaque coût.

- La touche finale du traitement de surface : analyse de cas concrets de sablage + anodisation , comment une épaisseur de 0,1 mm affecte la durabilité et l’esthétique.

- La question ultime à poser aux utilisateurs de la chaîne de production : comment éviter les pièges que sont « l’angle interne à rayon nul » et « la tolérance du filetage des trous borgnes », sur lesquels même les ingénieurs ont tendance à se tromper.

À présent, découvrez que la logique sous-jacente de la conception repose sur le coût et devenez le principal décideur en matière de contrôle des coûts de la chaîne d'approvisionnement.

La pierre angulaire du matériau : pourquoi ressemble-t-il à de l'aluminium ?

L'examen de cette pièce usinée avec précision nous fournit des indices importants sur sa composition. L'analyse visuelle révèle que sa surface présente un éclat métallique typique, et l'observation attentive des marques d'usinage (telles que les traces de fraisage et les arêtes de perçage) montre que leurs caractéristiques correspondent parfaitement aux performances d'usinage des alliages d'aluminium , notamment de nuance 6061-T6 . Les marques, les propriétés de réflexion et la texture laissées par cet alliage après usinage constituent un critère fiable pour les ingénieurs et les machinistes expérimentés afin d'identifier le matériau. Par conséquent, sur la base de ces caractéristiques visuelles significatives, nous sommes quasiment certains que la pièce est en alliage d'aluminium 6061-T6.

Alors pourquoi choisir l'aluminium plutôt que l'acier inoxydable ou les plastiques techniques, tout aussi courants ? Cela tient à l'adéquation des propriétés fondamentales des différents matériaux aux exigences des applications :

Pourquoi choisir l'aluminium ? Comparaison entre l'acier inoxydable et les plastiques techniques :

| Caractéristiques | Aluminium (ex. 6061-T6) | Acier inoxydable | plastiques techniques (ex Delrin, PEEK) |

|---|---|---|---|

| Poids | Léger (réduction de poids significative) | Lourd | le plus léger |

| Force/rigidité | Rapport résistance/poids élevé | résistance/rigidité maximale | Inférieur |

| conductivité thermique | Bon (bon pour la dissipation de la chaleur) | Moyen | Isolation |

| transformabilité | Excellent (facile à mettre en œuvre, efficace, peu coûteux) | Mauvais (difficile, coût élevé) | Bien (mais attention aux déformations/bavures) |

| Traitement de surface | Flexible et facile (ex anodisation) | Optionnel (coût plus élevé) | Limité |

| résistance à la corrosion | Bon (amélioré après anodisation) | Excellent | Cela dépend du matériau |

| Coût | Faible coût combiné des matériaux et de la transformation | Coût élevé des matériaux et de la transformation | Coût variable des matériaux (le PEEK est très élevé) |

L'aluminium 6061-T6 est un choix idéal pour cette pièce grâce à son excellente légèreté, sa résistance, sa conductivité thermique et surtout son aptitude à la mise en œuvre (haute efficacité, faible coût) et son rapport coût-efficacité global avantageux. Bien que l'acier inoxydable soit plus résistant et plus résistant à la corrosion, sa mise en œuvre est trop complexe et coûteuse ; quant aux plastiques techniques, bien que légers et isolants, ils manquent de résistance et de rigidité. La brillance et la netteté de l'aluminium témoignent de sa facilité d'usinage. Le choix du matériau détermine en grande partie le coût de fabrication.

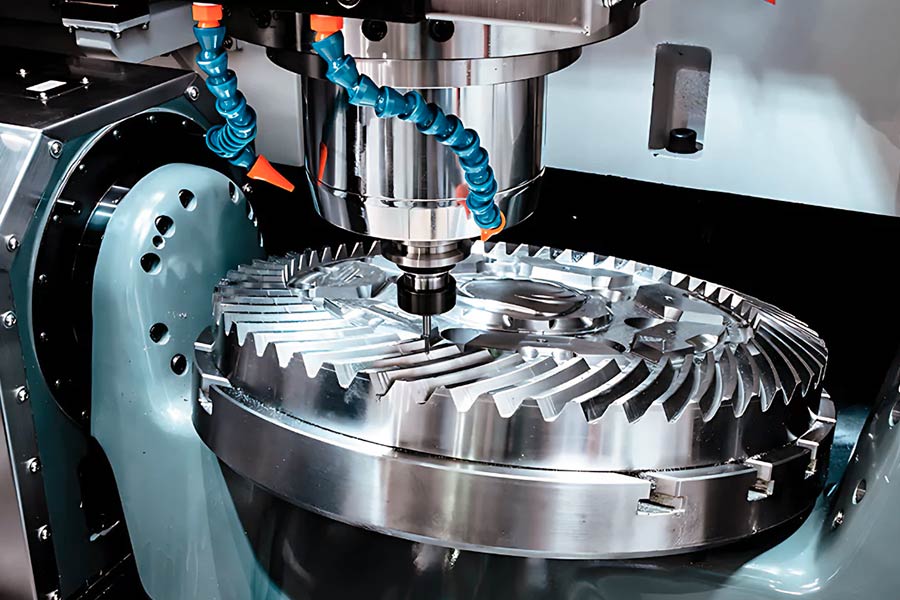

Technologie de base : L'art du fraisage CNC 3 axes

1. Analyse de l'applicabilité du processus

- Surface plane : Un traitement efficace peut être réalisé en une seule passe avec une fraise à surfacer , et le mouvement linéaire X/Y/Z de la machine-outil à 3 axes répond pleinement aux besoins.

- Perçage vertical : Le perçage ou le fraisage standard peut être réalisé directement le long de l’axe d’avance Z sans réglage d’angle.

- Rainure rectangulaire : La fraise est réalisée par coupe en couches (coupe descendante selon l'axe Z) avec passage de contour selon les axes X/Y, et le processus est mature et stable.

2. Avantage économique

- Faibles coûts d'équipement : le coût d'achat et de maintenance des machines-outils CNC 3 axes est bien inférieur à celui des machines 5 axes, et le seuil de mise en service est bas.

- Programmation et serrage simplifiés : aucun positionnement complexe multi-angles n’est requis, et la plupart des traitements de caractéristiques peuvent être effectués en un seul serrage, ce qui raccourcit le temps de travail.

- Utilisation élevée des matériaux : réduction des déchets grâce à l’optimisation de la trajectoire de l’outil, adapté à la production de masse.

3. Quand faut-il passer à l'usinage 5 axes ?

- Surface complexe : Si la pièce contient des surfaces non orthogonales (telles que des pales de turbine, des formes organiques), une liaison à 5 axes est nécessaire pour éviter les interférences d'outils et garantir la précision.

- Caractéristiques latérales : les trous/rainures qui ne sont pas perpendiculaires au plan de référence (tels que les trous inclinés et les bossages latéraux) nécessitent une rotation de la pièce pour ajuster l’angle d’usinage.

- Exigences de haute précision : Pour les zones difficiles d’accès telles que les cavités profondes et les espaces étroits, l’usinage 5 axes permet d’optimiser la posture de l’outil afin d’améliorer la qualité de la surface.

4. Économie de processus de cette conception

- Évitez les éléments coûteux : adoptez strictement une géométrie orthogonale (tous les trous sont perpendiculaires et les parois latérales des rainures sont parallèles à l’axe principal) afin d’éviter les exigences de traitement latéral.

- La structure en escalier remplace les surfaces courbes : l’utilisation de plusieurs marches plates permet d’obtenir des variations de hauteur (comme le fond de la rainure sur la figure), ce qui est plus de 50 % plus efficace que le traitement des surfaces courbes.

- Comparaison des coûts : L’ usinage 5 axes peut multiplier par 2 ou 3 le coût unitaire. Cette solution offre une rentabilité élevée grâce à des contraintes de conception.

Cette pièce est une conception typique pour le fraisage 3 axes - échangeant des contraintes géométriques contre des avantages de coûts significatifs, prouvant que la simplification du processus peut devenir un atout concurrentiel majeur.

Le diable se cache dans les détails : analyse des coûts des fonctionnalités de conception

1. Poches profondes vs. rainures peu profondes

(1) Problèmes fondamentaux : Enlèvement de matière et stabilité de l'outil.

(2) Facteurs de coûts :

Temps d'usinage : L'enlèvement de grandes quantités de matière nécessite des parcours de fraisage plus longs et des vitesses d'avance plus lentes. Le temps est un facteur déterminant du coût.

Porte-à-faux de l'outil : L'usinage de poches profondes nécessite des outils plus longs. Plus le porte-à-faux est long :

Plus la rigidité de l'outil est faible, plus il est sujet aux vibrations, ce qui entraîne une réduction de la qualité de surface et une difficulté à garantir les tolérances dimensionnelles.

Les paramètres de coupe (vitesse, avance) doivent être considérablement réduits pour éviter la casse de l'outil ou des vibrations excessives, ce qui ralentirait encore davantage la vitesse de traitement.

L'usure des outils augmente, ce qui accroît les coûts et le temps de changement d'outils.

(3) Recommandations DFM :

Réduisez la profondeur des poches : concevez des poches aussi peu profondes que possible tout en conservant leur fonctionnalité.

Envisager d'autres solutions : plusieurs cavités moins profondes peuvent-elles remplacer une cavité profonde ? Des structures soudées/assemblées peuvent-elles remplacer l'usinage monobloc ?

Conception par étapes : si la profondeur est inévitable, envisagez une conception par étapes pour permettre un usinage progressif avec des outils plus courts.

2. Rayon de courbure du coin intérieur

(1) Problème principal : Limitations de la géométrie des outils.

(2) Facteurs de coûts :

Piège du « rayon nul » : L’angle intérieur parfaitement net (R=0) du dessin technique ne peut être obtenu par fraisage standard. La fraise étant cylindrique, elle laissera inévitablement un congé dont le rayon sera égal à celui de l’outil.

Post-traitement coûteux : si la fonction doit présenter un angle vif ou un congé très petit (R < rayon minimal de l’outil disponible), alors :

Usinage par électroérosion (EDM) : équipement très coûteux et nécessitant beaucoup de temps, augmentant considérablement le coût des pièces et le délai de livraison.

Nettoyage manuel des coins : irrégulier, inefficace, qualité difficile à contrôler et coûts de main-d’œuvre accrus.

(3) Le coût d'un petit rayon :

Même si le rayon est supérieur à zéro mais très petit (comme R0,1 mm), un outil extrêmement fin doit être utilisé, ce qui entraîne :

- Vitesse de traitement extrêmement lente (les petits outils doivent avoir une faible avance).

- Cet outil est très fragile, ce qui augmente les coûts et le risque d'interruption de la production.

- Davantage de chemins de finition sont nécessaires.

(4) Recommandations du DFM :

Spécifiez un rayon de congé interne raisonnable et suffisamment grand : c’est l’un des critères essentiels pour une fabrication optimisée. Ce rayon doit être supérieur ou égal à 1,2 à 1,5 fois le rayon de l’outil utilisé pour la profondeur d’usinage prévue dans la zone (en tenant compte du choix de l’outil).

Rayon uniforme : utilisez autant que possible le même rayon de congé sur toute la pièce afin de réduire le nombre de changements d’outils.

Communiquer avec la partie chargée du traitement : comprendre leur bibliothèque d’outils couramment utilisée et concevoir le rayon pour qu’il corresponde à leurs outils standard (par exemple, R3 mm, R5 mm est meilleur que R3,17 mm).

3. Types de trous

(1) Problèmes fondamentaux : Complexité du processus et nombre d’outils requis.

(2) Facteurs de coûts :

①Trous traversants :

La méthode la plus simple et la plus économique. Généralement réalisée en une seule opération avec une perceuse (un foret de centrage peut être nécessaire).

Coût le plus bas et traitement le plus rapide.

②Fraises de lamage/Fraises de finition :

Opérations supplémentaires : Il faut d’abord percer, puis utiliser un fraise à chanfreiner spéciale pour réaliser le chanfreinage/la conicité.

Augmenter le temps de changement d'outil : chaque changement d'outil consomme du temps de fonctionnement de la machine-outil (même un changement d'outil automatique prend plusieurs secondes, voire plus de dix secondes, ce qui peut être considérable en production par lots).

Augmentation des coûts et de la gestion des outils : des outils spéciaux supplémentaires sont nécessaires.

Le coût est nettement supérieur à celui des trous traversants (peut augmenter le temps/coût de 50 % à 100 % ou plus, selon la profondeur et la quantité).

③ Trous taraudés :

La plupart des procédés nécessitent généralement : perçage → (éventuellement chanfreinage) → taraudage.

Procédés à haut risque : Le taraud est susceptible de se casser lors du taraudage (en particulier pour les petits filetages, les filetages profonds et les matériaux durs). S'il se casse à l'intérieur du trou, sa manipulation est très difficile et peut entraîner la mise au rebut de la pièce.

Équipements/outils spéciaux : des tarauds sont nécessaires (manuels, machines, tarauds d’extrusion, etc.), et des dispositifs de taraudage ou des cycles de taraudage spécifiques peuvent être nécessaires.

Vitesse lente : La vitesse de frappe est relativement faible.

Coût le plus élevé : nettement supérieur à celui des trous débouchants et des trous fraisés, il s’agit de l’un des types d’usinage les plus onéreux (à l’exception des filetages très profonds). Les filetages profonds, les filetages à pas fin et les trous borgnes sont plus coûteux et plus risqués.

(3) Recommandations DFM :

Préférez les trous traversants.

Utilisez les trous fraisés avec précaution pour vous assurer de leur réelle nécessité fonctionnelle. Examinez la possibilité d'utiliser des rondelles à la place des trous fraisés.

trous.

Réduisez au minimum le nombre de trous taraudés et évaluez les alternatives :

Peut-on utiliser des trous traversants et des écrous/goujons ?

Peut-on utiliser des vis autotaraudeuses (pour des matériaux et des exigences de résistance spécifiques) ?

Peut-on utiliser des écrous auto-sertisseurs, des inserts filetés, etc. ?

Optimiser la conception du filetage :

Évitez les trous borgnes d'une profondeur excessive (la profondeur ne doit pas dépasser 1,5 à 2 fois le diamètre du trou).

Privilégiez les fils grossiers (plus faciles à traiter que les fils fins).

Vérifiez que le diamètre du trou inférieur est correct.

Concevoir les contre-dépouilles nécessaires (en bas) ou introduire des chanfreins (en haut).

Quels sont les secrets pour obtenir des devis précis ?

1. Fonctionnement de la plateforme de devis instantané

Téléchargement du modèle : Soumettez des fichiers 3D au format STEP/IGS pour définir la géométrie.

Analyse par IA : identification automatique des caractéristiques de traitement (trous, surfaces, etc.) et évaluation de la complexité et de la faisabilité de fabrication.

Paramètres d'entrée : sélectionnez le matériau, la quantité, le post-traitement (tel que l'anodisation).

Générer un devis : Le système intègre les données, calcule les coûts et génère un devis.

2. Interprétation du devis : Analyse approfondie au-delà du prix total

Un devis d'usinage CNC professionnel ne se limite pas à un prix total. Il doit détailler clairement la structure des coûts, permettre au client de comprendre où va son argent et servir de base à l'optimisation de la conception ou de la stratégie de commande. Voici une explication détaillée des principaux éléments et de leur impact sur le prix final :

Tableau d'analyse des devis d'usinage CNC professionnel

| Composant de la citation | Description détaillée | Impact sur le prix final | stratégie d'optimisation des coûts |

|---|---|---|---|

| Frais d'installation | Frais uniques pour la préparation de la production de vos pièces spécifiques. Comprend : - Programmation CNC (programmation FAO) - Préparation et installation des dispositifs/outillages spéciaux - Réglage et mise au point des machines-outils - Inspection du premier article | Impact significatif sur les prix des petits lots/prototypes : Dans la production à l’unité ou en petits lots, les coûts de mise en place alloués à chaque pièce seront très élevés et deviendront la part principale du prix unitaire. Amortissement en production de masse : à mesure que la quantité augmente, les coûts fixes de mise en place sont répartis sur un plus grand nombre de pièces, et le coût amorti par pièce diminue fortement. | Petite série : Accepter un prix unitaire plus élevé. Lot : Augmenter la quantité pour diluer le coût de mise en place unitaire. |

| Coût des matériaux | Le coût de l'ébauche initiale nécessaire à la fabrication d'une pièce dépend de : - Le type de matériau (l'aluminium, l'acier, le titane, le plastique, etc. présentent d'énormes différences de prix) - Qualité du matériau - Dimensions et volume de l'ébauche requis - Prix actuel du marché des matières premières | Coût de base : Point de départ du coût des pièces. Différence significative : La différence de coût entre différents matériaux peut être de plusieurs fois, voire de dizaines de fois (par exemple, entre l'aluminium ordinaire et l'alliage de titane). Impact de la taille des ébauches : le recours à des ébauches plus grandes pour usiner des pièces complexes ou répondre aux exigences de serrage augmentera le coût des matériaux et les déchets. | Choix des matériaux : Choisissez le matériau le plus économique tout en répondant aux exigences de performance. Conception : Optimiser la conception pour réduire le volume/déchet de matériaux (par exemple, une conception quasi-nette). |

| Temps d'usinage | Le temps nécessaire à une machine CNC pour usiner la matière et fabriquer une pièce. C'est le principal facteur de coût. Il dépend de : - Complexité géométrique de la pièce : Plus il y a de détails, plus la pièce est complexe (cavités profondes, fentes étroites, petits détails, tolérances serrées), plus il y a de surfaces courbes, plus le parcours d'usinage est long et lent. - Usinabilité du matériau : Les matériaux durs et collants nécessitent des vitesses de coupe plus lentes. - Opérations d'usinage requises : 3 axes vs. multi-axes (4 axes/5 axes), si un bridage multiple est nécessaire. - Débit : Le temps d'usinage par pièce multiplié par la quantité. | Poste de dépense le plus important : généralement 40 % à 60 % du coût total, voire plus. Très sensible : une légère augmentation de la complexité peut entraîner une augmentation significative du temps de traitement. Effet linéaire de la quantité : les coûts de temps de traitement augmentent linéairement avec la quantité (coût unitaire du temps * temps unitaire * quantité). | Simplification de la conception : réduire les éléments complexes inutiles, augmenter le rayon de courbure interne autorisé et éviter les cavités profondes et les rainures étroites. Rationalisation des tolérances : n'indiquez des tolérances strictes qu'aux emplacements clés. Tenir compte de la conception en vue de la fabrication (DFM) : prendre en considération l’efficacité et la difficulté du processus dès la conception. |

| coût de finition | Coût des traitements de surface effectués après usinage d'une pièce. Options courantes : - Anodisation (dure/décorative) - Sablage (finition mate ou texturée) - Revêtement en poudre - Placage - Passivation (acier inoxydable) - Polissage - Marquage laser | Facultatif mais important : les pièces qui ne sont pas fonctionnelles ne sont peut-être pas nécessaires, mais elles sont souvent essentielles pour l’esthétique, la résistance à la corrosion, la résistance à l’usure et des fonctions spécifiques (conductivité, lubrification). Frais supplémentaires : Des frais sont facturés par pièce ou par lot, ce qui augmente le coût unitaire. Plusieurs facteurs influent sur le coût : celui-ci dépend du type de procédé, de la surface couverte (parfois), des exigences en matière de couleur, des normes de traitement, etc. | Sélection selon les besoins : Choisissez uniquement la finition nécessaire à la fonction ou à l’esthétique. Standardiser : Il peut être moins coûteux de choisir des procédés et des couleurs standard couramment utilisés par les fournisseurs. |

| Remises sur volume | Lorsque la quantité commandée augmente, le prix unitaire proposé par le fournisseur diminue. Cela s'explique principalement par : - Dilution des coûts d'installation : Les coûts fixes d'installation sont partagés entre plusieurs composants. - Amélioration de l'efficacité de la production : La production en continu réduit les temps morts tels que le changement d'outils et le débogage. - Avantages liés à l'approvisionnement en matières premières : L'achat en gros de matières premières peut donner lieu à des remises. - Effet de courbe d'apprentissage : les travailleurs acquièrent davantage de compétences dans l'exécution des tâches. | Leviers clés pour réduire les coûts : Cela a un impact considérable sur les projets de production de masse et constitue l’un des moyens les plus efficaces de réduire les coûts unitaires. Relation non linéaire : la baisse du prix unitaire est généralement plus importante lorsque la quantité est faible, et à mesure que la quantité augmente, la baisse ralentit progressivement. | Quantité prévue : En fonction de la demande réelle et du budget, essayez d'augmenter la quantité de production ponctuelle pour obtenir des remises. Stratégie de demande de devis : Vous pouvez demander des devis pour différentes quantités (par exemple, 1, 10, 50, 100, 500 pièces) à des fins de comparaison. |

3 points clés pour lire les citations

- Considérez le coût unitaire : il est plus important que le prix total, surtout lorsque vous comparez différents fournisseurs.

- Analyser la structure des coûts : identifier les principales raisons des prix élevés (matières premières ? complexité ? petits lots ?).

- Vérifier la cohérence des paramètres : confirmer que les matériaux/quantités/post-traitement correspondent aux exigences.

Conseil : Un devis instantané est une estimation efficace, et les pièces complexes nécessitent un examen manuel ; la simplification de la conception est au cœur de la réduction des coûts.

Un devis précis repose sur un modèle complet et la saisie de tous les paramètres ; la clé de la réduction des coûts réside dans l’optimisation de la complexité de la conception et la planification rationnelle des lots.

Importance de la finition de surface

Comparatif des procédés de traitement de surface

| Type de traitement | Fonction principale | Impact sur les coûts | Scénarios d'application typiques |

|---|---|---|---|

| sablage | Texture mate uniforme, masquant les marques de traitement | Moyen (selon l'équipement) | Pièces d'apparence, boîtiers d'appareils portables |

| anodisation | Améliorer la dureté et la résistance à la corrosion, offrir des couleurs riches | Moyen à élevé (processus complexe) | Électronique grand public, pièces aérospatiales |

| Dessin au fil | Texture dirigée, rehausse la texture métallique | Moyen à élevé (nécessite du temps manuel) | panneaux décoratifs, appareils électroménagers haut de gamme |

| Polissage | Miroir brillant, améliore la qualité visuelle | Élevé (processus de notation) | Bijoux, pièces de luxe |

| revêtement en poudre | Protection renforcée, revêtement épais avec couleurs au choix | Faible à moyen (avantage du lot) | éléments de structure extérieurs, équipements industriels |

1. Le caractère fondamental des matériaux et des procédés

L'alliage d'aluminium coûte 30 à 50 % plus cher que l'acier ordinaire, mais il permet d'obtenir un excellent compromis entre légèreté et résistance à la corrosion grâce à l'anodisation.

Le temps d'usinage CNC est directement lié au coût : les cavités profondes et étroites (>4 fois le diamètre) nécessitent des outils plus longs, ce qui augmente le temps de plus de 40 %.

2. Effet de levier des coûts du principe de conception pour la fabrication (DFM)

Congé raisonnable : ≥R0,5 mm évite les outils personnalisés (coût ↑200 %) ;

Évitez les poches profondes : une profondeur ≤ 3 fois la largeur peut réduire le besoin de traitement multi-axes ;

Épaisseur de paroi uniforme : des différences supérieures à 20 % entraînent des risques de déformation et une forte augmentation des coûts de post-traitement.

3. Compromis entre traitement de surface et tolérance

Le sablage peut masquer les marques d'outils CNC (éliminant ainsi l'usinage de précision), mais réduira la précision dimensionnelle de ±0,1 mm ;

Le coût du polissage miroir de qualité médicale (Ra≤0,2μm) est 5 fois supérieur à celui du sablage ordinaire, et sa nécessité doit être strictement évaluée.

Votre choix en matière de conception est le facteur de contrôle des coûts le plus important : du choix des matériaux au réglage de la tolérance de 0,01 mm, chaque détail est pris en compte pour le devis final.

Résumé

Dans un marché concurrentiel, l'efficacité et la maîtrise des coûts sont essentielles. Une réflexion approfondie dès la phase de conception – questionnant la nécessité de chaque caractéristique et évaluant la pertinence de chaque tolérance – permet non seulement d'optimiser les performances du produit, mais aussi de transformer l'efficacité de la chaîne d'approvisionnement. Cette conception allégée est la clé pour proposer un devis intégré pour les engrenages et les carters.

Choisir un partenaire stratégique unique pour répondre à l'ensemble de vos besoins vous permettra de :

- Simplification des processus : mettre fin au fardeau de la gestion de plusieurs fournisseurs ;

- Optimisation des coûts : les améliorations de conception et l’approvisionnement intégré permettent de doubler la réduction des coûts ;

- Qualité constante : des normes unifiées garantissent la fiabilité des produits.

Avant de soumettre votre prochain devis, veuillez réexaminer votre modèle à la lumière de cet article. Posez-vous les questions suivantes : cette caractéristique est-elle indispensable ? Peut-on assouplir cette tolérance ? En vous posant ces questions, vous obtiendrez non seulement un meilleur devis, mais aussi un produit final de meilleure qualité.

Ne laissez pas une chaîne d'approvisionnement complexe freiner votre innovation. Commencez par optimiser la conception et obtenir un devis consolidé pour simplifier vos processus !

Contactez notre équipe dès maintenant pour soumettre votre projet soigneusement élaboré !

📞Tél. : +86 185 6675 9667

📧 Courriel : info@longshengmfg.com

🌐Site web : https://lsrpf.com/

Clause de non-responsabilité

Le contenu de cette page est fourni à titre informatif uniquement. Série LS. Aucune garantie, expresse ou implicite, n'est donnée quant à l'exactitude, l'exhaustivité ou la validité des informations. Il ne faut pas en déduire qu'un fournisseur ou fabricant tiers fournira, par l'intermédiaire du réseau LS, les paramètres de performance, les tolérances géométriques, les caractéristiques de conception spécifiques, la qualité et le type des matériaux ou la qualité de la fabrication. Il est de la responsabilité de l'acheteur de demander un devis pour les pièces . Veuillez préciser vos exigences concernant ces sections. Contactez-nous pour plus d'informations .

Équipe LS

LS est une entreprise leader du secteur, spécialisée dans les solutions de fabrication sur mesure. Forte de plus de 20 ans d'expérience et de plus de 5 000 clients, elle se concentre sur l'usinage CNC de haute précision, la fabrication de tôlerie, l' impression 3D, le moulage par injection, l'emboutissage de métaux et d'autres services de fabrication intégrés.

Notre usine est équipée de plus de 100 centres d'usinage 5 axes de pointe, certifiés ISO 9001:2015. Nous fournissons des solutions de fabrication rapides, efficaces et de haute qualité à des clients dans plus de 150 pays à travers le monde. Qu'il s'agisse de petites séries ou de personnalisations à grande échelle, nous répondons à vos besoins avec une livraison express sous 24 heures. Choisir la technologie LS, c'est opter pour l'efficacité, la qualité et le professionnalisme.

Pour en savoir plus, consultez notre site web : www.lsrpf.com