Este dibujo de diseño es un "contrato técnico" a ojos del fabricante ; sus líneas y anotaciones definen directamente el coste, el ciclo y la calidad.

Este artículo toma como ejemplo un marco de aluminio de precisión, analizando los detalles clave del dibujo (radios, tipos de agujeros como avellanados/pasantes, profundidad de ranura) y revelando cómo influyen significativamente en los costes de fabricación, el plazo de entrega y la resistencia del producto final . Pequeñas decisiones de diseño tienen enormes consecuencias.

Diseñado para diseñadores de producto e ingenieros, este programa te ayuda a pasar del " pensamiento de diseño " al " pensamiento de experto en fabricación ". Comprender estos " lenguajes de fabricación " te permite controlar los presupuestos y la calidad desde la fase de diseño y evitar tener que rehacer el trabajo posteriormente.

Esta es la clave para lograr una cadena de suministro simplificada: obtener un precio único para el mecanizado y el alojamiento de engranajes . Cuando su diseño se adapta con precisión al lenguaje de la fabricación, los requisitos complejos pueden integrarse y optimizarse, y la respuesta de la cadena de suministro es más ágil y transparente. Comprender el lenguaje de la fabricación es fundamental para controlar los costos y la eficiencia de su cadena de suministro . Comencemos con el análisis en profundidad.

Esto es lo que aprenderás:

- Regla de decisión de materiales de 60 segundos: asegure rápidamente el estándar de oro de aluminio / acero inoxidable / plástico y equilibre el costo y el rendimiento.

- Los códigos de costos ocultos de tres características de diseño principales: cómo el procesamiento de cavidades profundas, el radio de filete y los procesos de tipo de agujero afectan directamente su cotización.

- Guía para evitar errores comunes en el mecanizado de 5 ejes: ¿Cuándo son suficientes 3 ejes? ¿Cuándo es necesario actualizar? Análisis de puntos críticos para ahorrar un 30% de los costes de inmediato.

- Analizando los 5 elementos principales de los presupuestos profesionales: desde tarifas de programación únicas hasta descuentos escalonados, comprenda la lógica subyacente de cada costo.

- El toque final del tratamiento de superficies: análisis de casos reales de arenado + anodizado , cómo un espesor de 0,1 mm afecta la durabilidad y la estética.

- Las preguntas frecuentes definitivas de la línea de producción: cómo superar los escollos del "ángulo interno de radio cero" y la "tolerancia de rosca de agujero ciego" en los que incluso los ingenieros son propensos a caer.

Ahora, descubre la lógica subyacente de que el diseño es coste y conviértete en el principal responsable de la toma de decisiones en el control de costes de la cadena de suministro.

La piedra angular del material: ¿Por qué se parece al aluminio?

Al examinar esta pieza mecanizada con precisión, sus características superficiales nos brindan información valiosa sobre el material. El análisis visual revela que la superficie presenta un brillo metálico típico, y una observación detallada de las marcas de mecanizado (como las líneas de fresado y los bordes de perforación) muestra que sus características son altamente consistentes con el comportamiento de mecanizado de las aleaciones de aluminio , especialmente las de grado 6061-T6 . Las marcas, las propiedades reflectantes y la textura que deja esta aleación tras el mecanizado constituyen una base sólida para que ingenieros o maquinistas experimentados identifiquen su material. Por lo tanto, basándonos en estas características visuales significativas, tenemos una alta certeza de que la pieza está fabricada con aleación de aluminio 6061-T6.

¿Por qué elegir el aluminio en lugar del acero inoxidable o los plásticos de ingeniería, igualmente comunes? Esto se debe a la adecuación de las propiedades fundamentales de los diferentes materiales a los requisitos de la aplicación:

¿Por qué elegir el aluminio? Comparación entre el acero inoxidable y los plásticos de ingeniería:

| Características | Aluminio (por ejemplo, 6061-T6) | Acero inoxidable | Plásticos de ingeniería (por ejemplo, Delrin, PEEK) |

|---|---|---|---|

| Peso | Ligero (reducción de peso significativa) | Pesado | más ligero |

| Fuerza/rigidez | Alta relación resistencia-peso | Máxima resistencia/rigidez | Más bajo |

| conductividad térmica | Bueno (bueno para la disipación de calor) | Medio | Aislamiento |

| procesabilidad | Excelente (fácil de procesar, eficiente, de bajo costo) | Deficiente (difícil, de alto costo) | Bien (pero cuidado con la deformación/rebabas) |

| Tratamiento de superficie | Flexible y fácil (por ejemplo, anodizado) | Opcional (costo más elevado) | Limitado |

| resistencia a la corrosión | Bueno (mejorado después del anodizado) | Excelente | Depende del material |

| Costo | Bajo coste combinado de materiales y procesamiento | Alto costo de materiales y procesamiento | Coste variable del material (el PEEK es muy alto) |

El aluminio 6061-T6 es una opción ideal para esta pieza debido a su excelente ligereza, resistencia, conductividad térmica y, sobre todo, su excelente procesabilidad (alta eficiencia, bajo costo) y buena relación costo-beneficio. Si bien el acero inoxidable es más resistente y ofrece mayor resistencia a la corrosión, su procesamiento es demasiado difícil y costoso; aunque los plásticos de ingeniería son ligeros y aislantes, carecen de resistencia y rigidez. El brillo y las marcas visibles evidencian la facilidad de procesamiento del aluminio . La selección del material determina fundamentalmente el costo de fabricación.

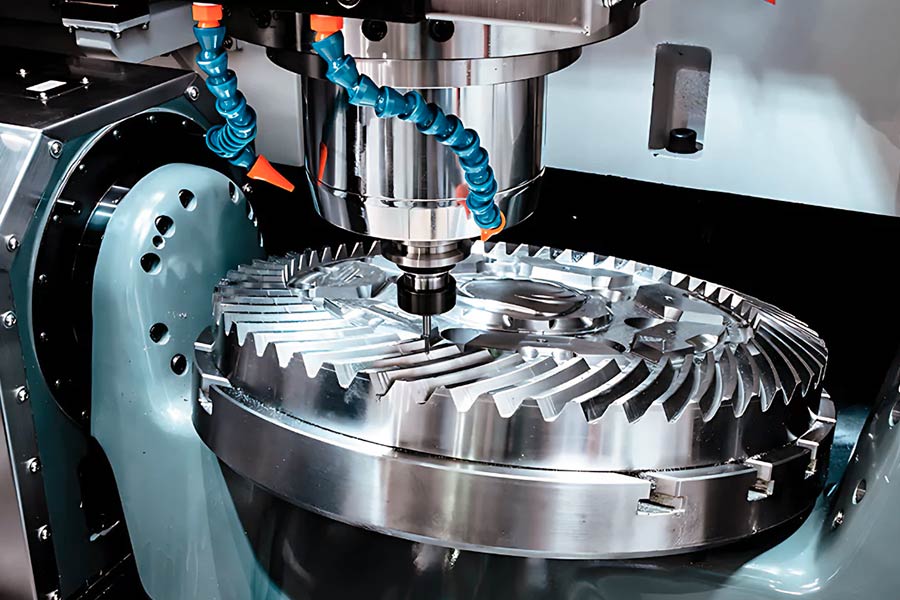

Tecnología central: El arte del fresado CNC de 3 ejes

1. Análisis de aplicabilidad del proceso

- Superficie plana: Se puede lograr un mecanizado eficiente con una fresa frontal en una sola pasada, y el movimiento lineal X/Y/Z de la máquina herramienta de 3 ejes satisface plenamente las necesidades.

- Agujero vertical: Se puede realizar un agujero vertical directamente con una broca o fresa estándar a lo largo del eje Z sin necesidad de ajustar el ángulo.

- Ranura rectangular: La fresa de extremo se logra mediante corte por capas (corte descendente en el eje Z) con pasada de contorno en los ejes X/Y, y el proceso es maduro y estable.

2. Ventaja económica

- Bajo coste del equipo: El coste de compra y mantenimiento de las máquinas herramienta CNC de 3 ejes es mucho menor que el de las de 5 ejes, y el umbral de operación es bajo.

- Programación y sujeción simplificadas: No se requiere un posicionamiento complejo de múltiples ángulos, y la mayoría del procesamiento de características se puede completar en una sola sujeción, lo que reduce el tiempo de trabajo.

- Alta utilización del material: Reduce el desperdicio optimizando la trayectoria de la herramienta, ideal para la producción en masa.

3. ¿Cuándo es necesario actualizar a mecanizado de 5 ejes?

- Superficie compleja: Si la pieza contiene superficies no ortogonales (como álabes de turbina, formas orgánicas), se requiere un mecanismo de 5 ejes para evitar la interferencia de la herramienta y garantizar la precisión.

- Características laterales: los agujeros/ranuras que no son perpendiculares al plano de referencia (como agujeros inclinados y salientes laterales) requieren que la pieza de trabajo se gire para ajustar el ángulo de procesamiento.

- Requisitos de alta precisión: Para áreas de difícil acceso, como cavidades profundas y espacios estrechos, el sistema de 5 ejes puede optimizar la postura de la herramienta para mejorar la calidad de la superficie.

4. Economía de proceso de este diseño

- Evite características de alto costo: adopte estrictamente una geometría ortogonal (todos los agujeros son perpendiculares y las paredes laterales de las ranuras son paralelas al eje principal) para evitar requisitos de procesamiento lateral.

- La estructura escalonada reemplaza las superficies curvas: utiliza múltiples escalones planos para lograr cambios de altura (como el fondo de la ranura en la figura), lo que es más de un 50 % más eficiente que el procesamiento de superficies curvas.

- Comparación de costes: Si se utiliza mecanizado de 5 ejes , el coste por pieza puede aumentar entre 2 y 3 veces. Esta solución logra una alta rentabilidad gracias a las limitaciones de diseño.

Esta pieza es un diseño típico para fresado de 3 ejes: se intercambian restricciones geométricas por importantes ventajas de costes, lo que demuestra que simplificar el proceso puede convertirse en una ventaja competitiva fundamental.

El diablo está en los detalles: Análisis de costos de las características de diseño

1. Cavidades profundas frente a surcos poco profundos

(1) Cuestiones centrales: Eliminación de material y estabilidad de la herramienta.

(2) Factores de coste:

Tiempo de procesamiento: Eliminar grandes cantidades de material requiere recorridos de fresado más largos y velocidades de avance más lentas. El tiempo es uno de los principales factores que influyen en el coste.

Voladizo de la herramienta: Para trabajar en cavidades profundas se requieren herramientas más largas. Cuanto mayor sea el voladizo:

Cuanto menor sea la rigidez de la herramienta, mayor será su propensión a vibrar, lo que resultará en una menor calidad de la superficie y dificultades para garantizar las tolerancias dimensionales.

Los parámetros de corte (velocidad, avance) deben reducirse significativamente para evitar la rotura de la herramienta o vibraciones excesivas, lo que ralentizaría aún más la velocidad de procesamiento.

El desgaste de las herramientas aumenta, incrementando los costes y el tiempo de cambio de herramientas.

(3) Recomendaciones de DFM:

Minimiza la profundidad de los bolsillos: Diseña bolsillos lo menos profundos posible sin comprometer su funcionalidad.

Consideremos alternativas: ¿Pueden varias cavidades menos profundas sustituir una cavidad profunda? ¿Pueden las estructuras soldadas/ensambladas sustituir el fresado integral?

Diseño escalonado: Si la profundidad es inevitable, considere diseñarla en etapas para permitir el mecanizado paso a paso con herramientas más cortas.

2. Radio de la esquina interior

(1) Problema principal: Limitaciones de la geometría de la herramienta.

(2) Factores de coste:

Trampa del «radio cero»: La esquina interior perfectamente afilada (R=0) del plano no se puede lograr con un fresado estándar. La fresa es cilíndrica e inevitablemente dejará un redondeo con un radio igual al de la herramienta.

Postprocesamiento costoso: Si la función debe ser una esquina aguda o un empalme muy pequeño (R < el radio mínimo de la herramienta disponible), entonces:

Mecanizado por descarga eléctrica (EDM): Equipo muy costoso y que requiere mucho tiempo, lo que aumenta significativamente el costo de las piezas y el tiempo de entrega.

Limpieza manual de esquinas: Inconsistente, ineficiente, difícil de controlar la calidad y aumenta los costes laborales.

(3) El coste de un radio pequeño:

Incluso si el radio es mayor que cero pero muy pequeño (como R0,1 mm), se debe utilizar una herramienta extremadamente fina, lo que da como resultado:

- Velocidad de procesamiento extremadamente lenta (las herramientas pequeñas deben tener un avance bajo).

- La herramienta se rompe con mucha facilidad, lo que aumenta los costes y el riesgo de interrupción de la producción.

- Se necesitan más rutas de acabado.

(4) Recomendaciones de DFM:

Especifique un radio de redondeo interno razonable y suficientemente grande: Este es uno de los estándares de oro para un excelente diseño para fabricación (DFM). El radio debe ser mayor o igual a 1,2 - 1,5 veces el radio de la herramienta utilizada para la profundidad de mecanizado prevista en la zona (dejando margen para la selección de la herramienta).

Radio uniforme: Utilice el mismo radio de empalme en la pieza tanto como sea posible para reducir el número de cambios de herramienta.

Comuníquese con la parte procesadora: Comprenda su biblioteca de herramientas de uso común y diseñe el radio para que coincida con sus herramientas estándar (por ejemplo, R3 mm, R5 mm es mejor que R3,17 mm).

3. Tipos de agujeros

(1) Cuestiones centrales: Complejidad del proceso y número de herramientas necesarias.

(2) Factores de coste:

①A través de agujeros:

La opción más sencilla y económica. Normalmente se completa de una sola vez con un taladro (puede requerir un taladro de centrar).

El menor coste y la tramitación más rápida.

② Avellanados/Avellanados:

Procesos adicionales: Primero hay que taladrar y luego usar una broca avellanadora especial para realizar el avellanado/conicidad.

Aumenta el tiempo de cambio de herramienta: Cada cambio de herramienta consume tiempo de funcionamiento de la máquina herramienta (incluso el cambio automático de herramienta tarda desde varios segundos hasta más de diez segundos, lo que puede ser considerable en la producción por lotes).

Aumento del coste y la gestión de las herramientas: Se requieren herramientas especiales adicionales.

El costo es significativamente mayor que el de los agujeros pasantes (puede aumentar el tiempo/costo en un 50%-100% o más, dependiendo de la profundidad y la cantidad).

③ Orificios roscados:

La mayoría de los procesos: Generalmente requieren: taladrado → (posiblemente achaflanado) → roscado.

Procesos de alto riesgo: El macho de roscar es propenso a romperse durante el roscado (especialmente en roscas pequeñas, roscas profundas y materiales duros). Si se rompe dentro del agujero, es muy difícil de manipular y puede provocar el desecho de la pieza.

Equipos/herramientas especiales: Se requieren machos de roscar (manuales, para máquina, para extrusión, etc.) y pueden ser necesarios dispositivos de roscado o ciclos de roscado específicos.

Velocidad lenta: La velocidad de pulsación es relativamente baja.

Coste más elevado: Considerablemente superior al de los agujeros pasantes y avellanados, es uno de los tipos de mecanizado de agujeros más caros (excepto para roscas muy grandes/profundas). Las roscas profundas, las roscas de paso fino y los agujeros ciegos son más caros y conllevan mayor riesgo.

(3) Recomendaciones de DFM:

Prefiero los agujeros pasantes.

Utilice agujeros avellanados con precaución para asegurarse de que sean funcionalmente necesarios. Considere si se pueden usar arandelas en lugar de avellanados.

agujeros.

Minimizar el número de agujeros roscados y evaluar alternativas:

¿Se pueden usar agujeros pasantes con tuercas/espárragos?

¿Se pueden utilizar tornillos autorroscantes (para materiales específicos y requisitos de resistencia)?

¿Se pueden utilizar tuercas autoperforantes, insertos roscados de alambre, etc.?

Optimizar el diseño de la rosca:

Evite los agujeros ciegos con una profundidad excesiva (la profundidad no debe exceder de 1,5 a 2 veces el diámetro del agujero).

Dé prioridad a las roscas gruesas (son más fáciles de procesar que las roscas finas).

Asegúrese de que el tamaño del orificio inferior sea el correcto.

Diseñar los rebajes necesarios (parte inferior) o introducir chaflanes (parte superior).

¿Cuáles son los secretos para obtener presupuestos precisos?

1. Cómo funciona la plataforma de cotización instantánea

Cargar modelo: Envíe archivos 3D en formato STEP/IGS para definir la geometría.

Análisis de IA: Identifica automáticamente las características del procesamiento (agujeros, superficies, etc.) y evalúa la complejidad y la capacidad de fabricación.

Parámetros de entrada: Seleccionar material, cantidad, postprocesamiento (como anodizado).

Generar presupuesto: El sistema integra datos, calcula costes y genera un presupuesto.

2. Interpretación de la cotización: Análisis exhaustivo que va más allá del precio total.

Un presupuesto profesional para mecanizado CNC no es solo una cifra final de precio total. Debe desglosar claramente la estructura de costes, permitir al usuario comprender en qué se invierte el dinero y proporcionar una base para optimizar el diseño o la estrategia de pedido. A continuación, se presenta una interpretación detallada de los componentes clave y su impacto en el precio final:

Tabla de análisis de presupuestos de mecanizado CNC profesional

| Componente de cotización | Descripción detallada | Impacto en el precio final | Estrategia de optimización de costes |

|---|---|---|---|

| Coste de instalación | Tarifa única por la preparación para la producción de sus piezas específicas. Incluye: - Programación CNC (programación CAM) - Preparación e instalación de utillaje/herramientas especiales - Configuración y depuración de máquinas herramienta - Inspección del primer artículo | Impacto significativo en los precios de lotes pequeños/prototipos: En la producción de una sola pieza o de lotes pequeños, el costo de preparación asignado a cada pieza será muy alto y se convertirá en la parte principal del precio unitario. Amortización en la producción en masa: A medida que aumenta la cantidad, el costo fijo de preparación se asigna a más piezas y el costo amortizado por pieza disminuye drásticamente. | Lote pequeño: Acepte un precio unitario más elevado. Lote: Aumente la cantidad para diluir el costo unitario de preparación. |

| Costo de materiales | El coste de la pieza en bruto necesaria para fabricar una pieza. Depende de: - Tipo de material (aluminio, acero, titanio, plástico, etc. presentan enormes diferencias de precio) - Grado del material - Tamaño y volumen de la pieza en bruto requerida - Precio actual de mercado de las materias primas | Coste base: Es el punto de partida del coste de la pieza. Diferencia significativa: La diferencia de coste entre distintos materiales puede ser de varias veces o incluso decenas de veces (como el aluminio común frente a la aleación de titanio). Impacto del tamaño de la pieza en bruto: La necesidad de piezas en bruto de mayor tamaño para procesar piezas complejas o cumplir con los requisitos de sujeción aumentará el coste del material y el desperdicio. | Selección de materiales: Elija el material más rentable que cumpla con los requisitos de rendimiento. Diseño: Optimizar el diseño para reducir el volumen/desperdicio de material (como el diseño con forma casi final). |

| Tiempo de mecanizado | El tiempo que tarda una máquina CNC en cortar el material y fabricar una pieza. Es el principal factor de coste. Depende de: - Complejidad geométrica de la pieza: Cuantas más características, mayor complejidad (cavidades profundas, ranuras estrechas, características pequeñas, tolerancias ajustadas), más superficies curvas, más largo y lento será el proceso de mecanizado. - Maquinabilidad del material: Los materiales duros y pegajosos requieren velocidades de corte más lentas. - Operaciones de mecanizado requeridas: 3 ejes frente a multieje (4 ejes/5 ejes), si se requiere sujeción múltiple. - Rendimiento: El tiempo de mecanizado por pieza multiplicado por la cantidad. | Partida de mayor coste: Normalmente entre el 40% y el 60% o más del coste total. Altamente sensible: Un pequeño aumento en la complejidad puede resultar en un aumento significativo en el tiempo de procesamiento. Efecto lineal de la cantidad: Los costos de tiempo de procesamiento aumentan linealmente con la cantidad (costo de tiempo unitario * tiempo unitario * cantidad). | Simplificación del diseño: Reducir las características complejas innecesarias, aumentar el radio de curvatura interno permitido y evitar cavidades profundas y ranuras estrechas. Racionalización de tolerancias: Solo se deben marcar las tolerancias estrictas en las ubicaciones clave. Considere el diseño para la fabricación (DFM): Considere la eficiencia y la dificultad del procesamiento por adelantado al diseñar. |

| Costo de acabado | Coste de los tratamientos superficiales realizados tras el mecanizado de una pieza. Opciones comunes: - Anodizado (duro/decorativo) - Chorreado de arena (acabado mate o texturizado) - Recubrimiento en polvo - Revestimiento - Pasivación (acero inoxidable) - Pulido - Marcado láser | Opcional pero importante: Las piezas que no son funcionales pueden no ser necesarias, pero a menudo son fundamentales para la estética, la resistencia a la corrosión, la resistencia al desgaste y funciones específicas (conductividad, lubricidad). Costes adicionales: Se aplican cargos por pieza o lote, lo que aumenta el coste por unidad. Influyen múltiples factores: el coste depende del tipo de proceso, la superficie a cubrir (en ocasiones), los requisitos de color, las normas de tratamiento, etc. | Seleccione según sus necesidades: Elija únicamente los acabados necesarios para la función o la apariencia. Estandarizar: Puede resultar más económico elegir procesos y colores estándar utilizados habitualmente por los proveedores. |

| Descuentos por volumen | Cuando aumenta la cantidad del pedido, el precio unitario que ofrece el proveedor disminuye. Esto se debe principalmente a: - Dilución de los costes de preparación: Los costes fijos de preparación se comparten entre más partes. - Mayor eficiencia de producción: La producción continua reduce el tiempo improductivo, como el cambio de herramientas y la depuración. - Ventajas en la adquisición de materiales: La compra al por mayor de materias primas puede generar descuentos. - Efecto de la curva de aprendizaje: Los trabajadores adquieren mayor destreza en la operación. | Palancas clave para la reducción de costes: Tiene un gran impacto en los proyectos de producción en masa y es una de las formas más efectivas de reducir los costes unitarios. Relación no lineal: La disminución del precio unitario suele ser más significativa cuando la cantidad es pequeña, y a medida que la cantidad sigue aumentando, la disminución se ralentiza gradualmente. | Cantidad planificada: De acuerdo con la demanda real y el presupuesto, intente aumentar la cantidad de producción única para obtener descuentos. Estrategia de consulta: Puede solicitar presupuestos para diferentes cantidades (por ejemplo, 1, 10, 50, 100, 500 unidades) para compararlos. |

3 puntos clave para leer citas

- Fíjese en el coste unitario: es más importante que el precio total, especialmente al comparar diferentes proveedores.

- Analizar la estructura de costes: identificar las principales razones de los precios elevados (¿materiales? ¿complejidad? ¿lotes pequeños?).

- Verificar la coherencia de los parámetros: confirmar que los materiales, la cantidad y el postprocesamiento cumplen con los requisitos.

Consejo: La cotización instantánea es una estimación eficiente, y las piezas complejas requieren revisión manual; la simplificación del diseño es la clave para la reducción de costos.

Para obtener un presupuesto preciso es necesario contar con un modelo completo y la información de los parámetros; la clave para reducir costes reside en optimizar la complejidad del diseño y planificar racionalmente los lotes.

Importancia del acabado superficial

Comparación de procesos de tratamiento de superficies

| Tipo de procesamiento | Función principal | impacto en los costos | escenarios de aplicación típicos |

|---|---|---|---|

| Chorro de arena | Textura mate uniforme que cubre las marcas de procesamiento. | Medio (depende del equipo) | Piezas de apariencia, carcasas de dispositivos portátiles |

| Anodizado | Mejora la dureza y la resistencia a la corrosión, proporciona colores intensos. | Medio-alto (proceso complejo) | Electrónica de consumo, piezas aeroespaciales |

| Dibujo de alambre | Textura dirigida, realza la textura del metal | Medio-alto (requiere mucho tiempo manual) | Paneles decorativos, electrodomésticos de alta gama |

| Pulido | Espejo de alto brillo, mejora la calidad visual | Alto (proceso de calificación) | Joyería, piezas de lujo |

| Recubrimiento en polvo | Protección robusta, revestimiento grueso con colores opcionales | Baja-media (ventaja de lote) | Elementos estructurales para exteriores, equipos industriales |

1. La fundamentalidad de los materiales y los procesos

La aleación de aluminio es entre un 30% y un 50% más cara que el acero común, pero mediante el anodizado puede lograr el valor integral de ligereza + resistencia a la corrosión.

El tiempo de mecanizado CNC está directamente relacionado con el coste: las cavidades profundas y estrechas (más de 4 veces el diámetro) requieren herramientas más largas, lo que aumenta el tiempo en más de un 40 %.

2. Apalancamiento de costes del principio DFM

Filete razonable: ≥R0,5 mm evita herramientas personalizadas (costo ↑200%);

Evite los huecos profundos: una profundidad ≤3 veces el ancho puede reducir la necesidad de procesamiento multieje;

Espesor de pared uniforme: las diferencias superiores al 20% provocan riesgos de deformación y un aumento considerable de los costes posteriores al procesamiento.

3. Compromiso entre el tratamiento superficial y la tolerancia

El arenado puede cubrir las marcas de las herramientas CNC (eliminando el mecanizado de precisión), pero reducirá la precisión dimensional en ±0,1 mm;

El coste del pulido de espejos de grado médico (Ra≤0,2μm) es 5 veces superior al del arenado ordinario, y su necesidad debe evaluarse rigurosamente.

Su decisión de diseño es el factor que más influye en los costes: desde la selección del material hasta el ajuste de tolerancias de 0,01 mm, cada detalle se incluye en el presupuesto final.

Resumen

En un mercado competitivo, la eficiencia y el control de costes son cruciales. Una profunda autorreflexión durante la fase de diseño —cuestionando la necesidad de cada característica y evaluando la racionalidad de cada tolerancia— no solo optimiza el rendimiento del producto, sino que también transforma la eficiencia de la cadena de suministro. Este diseño optimizado es la clave para lograr una cotización integral de engranajes y carcasas.

Elegir un único socio estratégico para cubrir todas sus necesidades le proporcionará:

- Simplificación de procesos: acabar con la carga de gestionar múltiples proveedores;

- Optimización de costes: las mejoras en el diseño y la adquisición integrada duplican la reducción de costes;

- Consistencia en la calidad: los estándares unificados garantizan la fiabilidad del producto.

Antes de enviar un diseño para solicitar un presupuesto, revise su modelo teniendo en cuenta este artículo. Pregúntese: ¿Es necesaria esta característica? ¿Se puede flexibilizar esta tolerancia? Al plantearse estas preguntas, no solo obtendrá un mejor presupuesto, sino también un producto final más perfecto.

No permita que una cadena de suministro compleja frene su ritmo de innovación. ¡Comience con la optimización del diseño y una cotización consolidada para iniciar su camino hacia la simplificación!

¡Contacta ahora con nuestro equipo para enviar tu diseño bien pensado!

📞Tel: +86 185 6675 9667

📧Correo electrónico: info@longshengmfg.com

🌐Sitio web: https://lsrpf.com/

Descargo de responsabilidad

El contenido de esta página tiene fines meramente informativos. Serie LS. No se ofrece ninguna garantía, expresa ni implícita, sobre la exactitud, integridad o validez de la información. No debe interpretarse que un proveedor o fabricante externo proporcionará parámetros de rendimiento, tolerancias geométricas, características de diseño específicas, calidad y tipo de material o mano de obra a través de la red LS. Es responsabilidad del comprador solicitar un presupuesto de piezas e identificar los requisitos específicos para estas secciones. Para obtener más información, póngase en contacto con nosotros .

Equipo LS

LS es una empresa líder en el sector, especializada en soluciones de fabricación a medida. Contamos con más de 20 años de experiencia y más de 5000 clientes, y nos centramos en el mecanizado CNC de alta precisión, la fabricación de chapa metálica, la impresión 3D, el moldeo por inyección, el estampado de metales y otros servicios integrales de fabricación.

Nuestra fábrica cuenta con más de 100 centros de mecanizado de 5 ejes de última generación, con certificación ISO 9001:2015. Ofrecemos soluciones de fabricación rápidas, eficientes y de alta calidad a clientes en más de 150 países. Ya sea para producciones de bajo volumen o personalización a gran escala, podemos satisfacer sus necesidades con entregas en tan solo 24 horas. Elija la tecnología LS : eficiencia, calidad y profesionalismo.

Para obtener más información, visite nuestro sitio web: www.lsrpf.com