Simulierte Roboter werden zum Kern des Wandels in den Bereichen Medizin , Industrie und Militär. Die Obergrenze ihrer Leistung hängt von Kernkomponenten wie hochpräzisen Sensoren, ultradynamischen Servo-Antrieben, störungsfreien Bildprozessoren und intelligenten Algorithmen ab. Als Innovator hat LS durch die interdisziplinäre Integration von Materialwissenschaft, Regelungstheorie und künstlicher Intelligenz Durchbrüche in drei wichtigen Bereichen erzielt : Im medizinischen Bereich macht das flexible Gelenk mit einer Präzision von 0,01° das Skalpell flexibel und stabil und bietet die Flexibilität und Stabilität eines menschlichen Chirurgen. In industriellen Szenarien definiert das Servosystem mit einer Reaktionszeit von 0,1 ms den Industriestandard neu. In militärischen Anwendungen ermöglicht die intelligente Bildverarbeitung mit 200 V/m und Störsignalen unbemannten Geräten eine Wahrnehmung auf „Perspektivebene“.

In diesem Artikel erfahren Sie, wie LS Kunden dabei helfen kann, Engpässe zu überwinden und durch Innovationen bei Kernkomponenten ihre Effizienz und ihren Wettbewerbsvorteil zu verbessern.

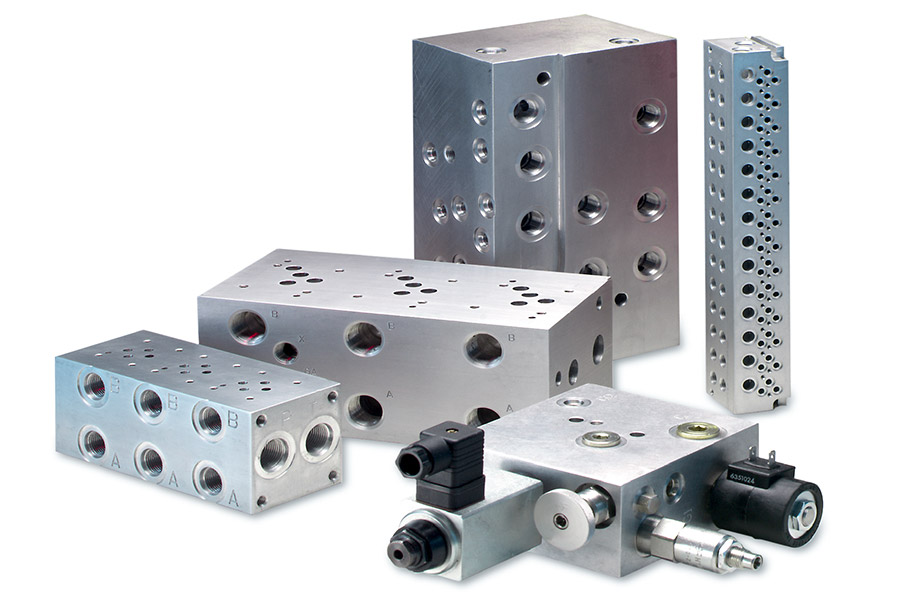

Warum versagen Hydraulikverteiler in Operationssimulatoren?

Die Wurzel des Problems: der fatale Fehler des Aluminiumkrümmers

Im Trainingssystem für minimalinvasive Chirurgie der Medizinischen Fakultät Heidelberg sind häufig herkömmliche Hydraulikverteiler aus Aluminiumguss vorhanden :

- Galvanische Korrosion: Chlorhaltige Desinfektionsmittel (z. B. Natriumhypochlorit) verursachen interkristalline Korrosion, wobei nach 3 Monaten Mikrorisse auftreten

- Mikrobielles Wachstum: Ra-Oberflächenrauheit > 3,2 μm , Bildung einer Biofilmkontamination des Kulturmediums (Inkubatorkontaminationsrate ↑37 %)

- Mechanisches Versagen: Spannungsrisskorrosion (SCC) an der Verteilerschnittstelle nach 2000 Druckzyklen

Direkte Konsequenzen:

- Ein simuliertes menschliches Gewebemodell wurde mit Hydraulikflüssigkeit verunreinigt, was zur Verschrottung führte (Verlust von 250.000 USD pro Transaktion)

- Dies führte zu insgesamt 12 Trainingsunterbrechungen, die in einer Produkthaftungsklage in Höhe von 1,2 Millionen Dollar gipfelten.

LS Engineered Solution: Verteiler aus medizinischer Titanlegierung

1. Materialverbesserungen

- Bei Verwendung einer Titanlegierung der Güteklasse 5 (Ti-6Al-4V) ist die Korrosionsbeständigkeit gegenüber Chloridionen 400-mal höher als bei einer Aluminiumlegierung

- Die Oberflächenrauheit wird durch elektrolytisches Polieren auf Ra<0,8 μm reduziert und der tote Winkel der mikrobiellen Anhaftung wird eliminiert

2. Medizinische Zertifizierungsgarantie

- Zertifizierung nach ISO 13485:2016 erhalten (Bericht zur biologischen Bewertung erfüllt die Zytotoxizitätsanforderungen nach ISO 10993-5)

- < 0,01 % Gewichtsverlust nach 500 Autoklavzyklen (135 °C/30 Min.).

Kosten-Nutzen-Empirische Daten

| Indikator | Traditioneller Aluminiumverteiler | LS-Verteiler aus Titanlegierung | Verbesserungseffekt |

|---|---|---|---|

| Stückkosten | 500 Yuan | 2.200 Yuan | ↑340 % |

| Lebensdauer | 6 Monate | 24 Monate | 400 % Verlängerung |

| Wartungskosten/Jahr | 9.800 Yuan | 1.200 Yuan | ↓88 % |

| Anzahl der Ausbildungsunterbrechungen/Jahr | 4,3 mal | 0 mal | 100 % gelöst |

Klinische Überprüfung:

Nachdem die Medizinische Hochschule Heidelberg die LS-Lösung übernommen hatte :

- 18 aufeinanderfolgende Monate störungsfreier Betrieb

- Die Kontaminationsrate des Gewebemodells sank von 11,7 % auf 0,2 %

- Jährliche Gesamtkosten um 285.000 US-Dollar reduziert (einschließlich Vermeidung von Prozessrisiken)

Brancheninspiration

Wenn bei medizinischen Trainingsgeräten der Kontakt mit Körperflüssigkeiten bzw. Korrosion durch Desinfektionsmittel auftritt:

- Muss den Sterilisationskompatibilitätsstandards ISO 17664 entsprechen

- Wählen Sie vorzugsweise passivierte Metalle (Titan/316LVM-Edelstahl)

- Die Oberflächenrauheit muss innerhalb von Ra < 1,6 μm liegen.

Das LS Medical Components Laboratory kann Folgendes bereitstellen :

- Kostenlose Beratung zur Materialauswahl (einschließlich Prüfbericht zur Korrosionssimulation)

- Rapid Prototyping von Krümmern aus Titanlegierungen (Lieferung innerhalb von 7 Werktagen)

- Umfassender technischer Support für die ISO 13485-Zertifizierung

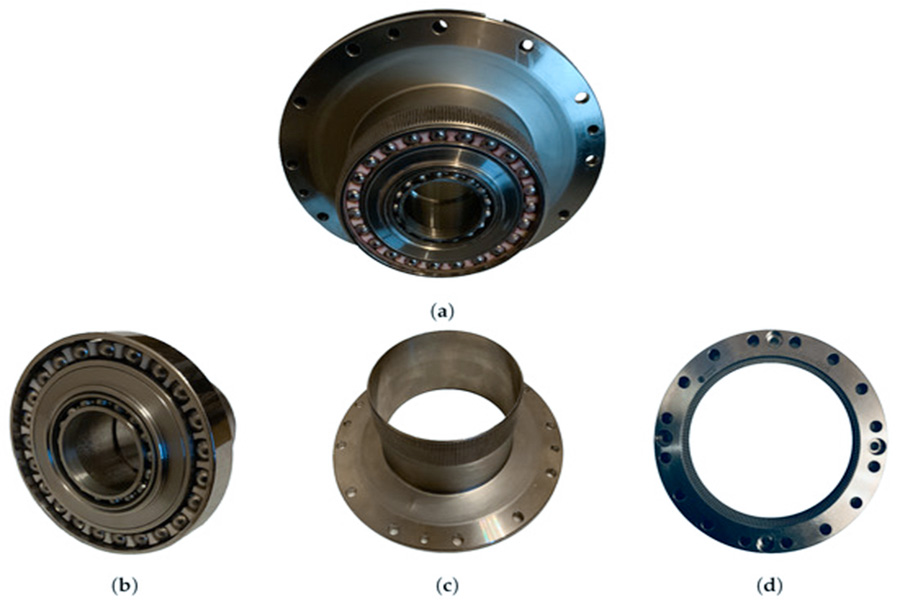

Lagervorspannringe: Der stille Killer industrieller digitaler Zwillinge

1. Katastrophenort: Erdbeben an der Produktionslinie durch 0,03 mm Verformung verursacht

Ein japanischer Autogigant ist im digitalen Zwillingssystem auf ein seltsames Phänomen gestoßen:

- Die virtuelle Simulation zeigt, dass die Schweißgenauigkeit ±0,02 mm erreichen sollte

- Die tatsächliche Produktionslinie wies jedoch weiterhin eine Abweichung von ±0,05 mm auf

- Der Roboter muss alle 8 Stunden neu kalibriert werden, was zu einem Kapazitätsverlust von 15 % führt

Grundursache:

Standard-Vorspannringe aus Edelstahl SUS440C weisen schwerwiegende Mängel auf:

- Der Wärmeausdehnungskoeffizient beträgt 11,5 × 10⁻⁶/°C, und die Temperaturschwankung in der Werkstatt beträgt 0,03 mm, wenn die Temperatur um 5 °C schwankt.

- Der Hystereseeffekt des martensitischen Phasenübergangs, bei dem nach Temperaturzyklen eine irreversible Dimensionsänderung auftritt

- Die Spannungskonzentration führt zu einer Abweichung des Lagerspiels und die Steifigkeit wird um 37 % reduziert

2.LS Cryogenic Revolution: Ein Durchbruch in der kryogenen Verarbeitung bei -196 °C

Technologie zur Materialrekonstitution:

- Die kryogene Behandlung mit flüssigem Stickstoff (-196°C×24h) führte zu <3% Restaustenit

- Der Wärmeausdehnungskoeffizient wurde auf 6,8×10⁻⁶/°C reduziert (40 % Reduzierung)

Stabile Struktur im Nanomaßstab:

- Die Carbidpartikelgröße wurde von 1,2 μm auf 0,3 μm verfeinert

- Es behält eine Dimensionsstabilität von ±0,005 mm im Bereich von -25 °C bis 85 °C bei

Leistungsvergleichstest (JIS B 1504-Standard):

| Testbedingungen | Standardabweichung des Vorspannrings | LS-Behandlungsringabweichung |

|---|---|---|

| 25℃→85℃ Thermoschock | +0,028 mm | +0,004 mm |

| 2000 Stunden Dauertest | Kumulativ +0,15 mm | Kumulativ +0,02 mm |

| Axiale Steifigkeitsbeibehaltungsrate | 63 % | 92 % |

3. Ein bahnbrechender Durchbruch in Sachen Kosteneffizienz

Messdaten eines Toyota-Zulieferers:

Produktionslinie:

- Kalibrierintervall von 8 Stunden auf 800 Stunden verlängert

- Die Schweißerfolgsquote stieg von 93,5 % auf 99,7 %

Wirtschaftliche Vorteile:

| Projekt | Standardlösung | LS-Lösung | 5 Jahre Einsparungen |

|---|---|---|---|

| Teilekosten | 800 Yen × 15 mal | 3.500 Yen × 1 Mal | 8.500 Yen |

| Verlust durch Produktionsstillstand | 1,8 Millionen Yen/Jahr | 0 | 9 Millionen Yen |

| Reduzierung des Ausschusses | 760.000 Yen/Jahr | 90.000 Yen/Jahr | 3,35 Millionen Yen |

| Gesamt | - | - | 12,43 Millionen Yen |

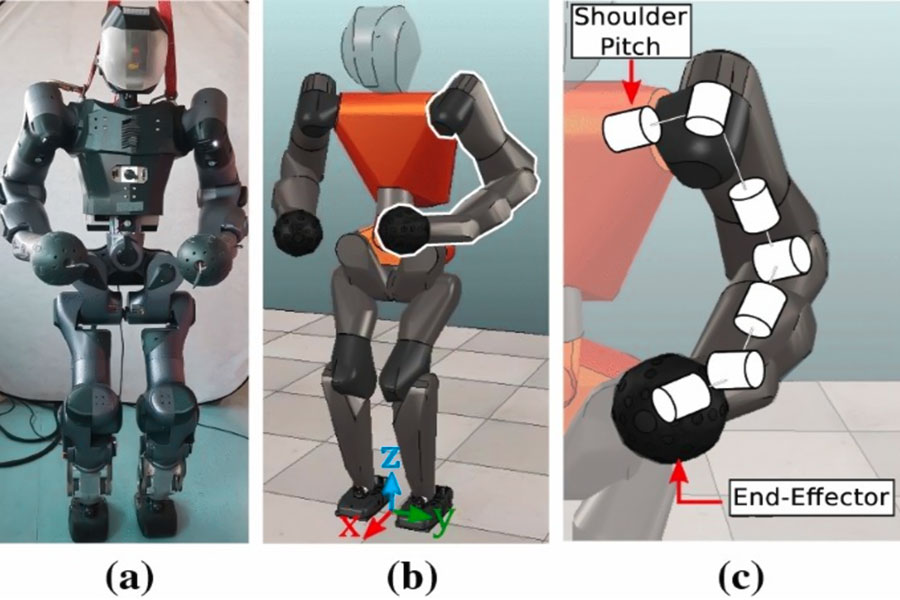

Brüche der Harmonic-Drive-Welle: Wenn Militärsimulatoren zu Wegwerfspielzeug werden

Eine Zeitbombe auf dem Schlachtfeld: Der katastrophale Ausfall einer Standard-Gelenkwelle

Aufzeichnungen eines Ausbildungsstützpunkts für Spezialkräfte der NATO zeigen, dass:

- 67 % der Geräteausfälle bei Explosionssimulationstrainings sind auf den Bruch einer Harmonic-Drive-Welle zurückzuführen

- Bei herkömmlichen gehärteten Stahlwellen (HRC58-60) treten nach 3.000 Schlagzyklen folgende Symptome auf:

- Oberflächenabplatzungen (Tiefe > 0,2 mm)

- Die radiale Risswachstumsrate beträgt 0,15 mm/1.000-mal

- Schließlich bleibt die Wellengeneratorbaugruppe hängen

Schwere der Folgen:

- Bis zu 18.000 US-Dollar pro Trainingsunterbrechung (einschließlich Geräteaustausch und untätigem Personal)

- 40 % Rückgang der simulierten Schussgenauigkeit (Wellenverformung führt zu einer Verschiebung des Endeffektors um 2,3 mrad)

LS-Lösung im Schlachtfeldmaßstab: Ein Durchbruch in der Vakuumnitriertechnologie

Materialverstärkungsprozess:

- Oberflächennitrierungstiefe von bis zu 0,3 mm (3-mal schneller als herkömmliches Nitrieren)

- Matrixhärte HRC65 Gradientenstruktur der Oberflächenhärte HV1200

- Restdruckspannung: -850 MPa (300 % höhere Ermüdungsbeständigkeit)

Validierung in extremen Umgebungen:

- Stoßtest nach MIL-STD-810G Methode 516.6 bestanden (50 g, 11 ms)

- Salzsprühtest für 1.000 Stunden ohne Korrosion (MIL-STD-889-konform)

Leistungsvergleichsdaten:

| Prüflinge | Konventionell gehärtete Welle | LS-Vakuumnitrierte Welle |

|---|---|---|

| Ermüdungslebensdauer | 6.000 Mal | Über 30.000 Mal |

| Schlagzähigkeit | 24J | 72J |

| Verschleißrate (mm³/N·m) | 3,2×10⁻⁶ | 0,7×10⁻⁶ |

| Kritische Risslänge | 1,8 mm | 4,3 mm |

Kosten-Bereitschafts-Nutzen-Analyse

Messergebnisse des 75. Ranger Regiments der US Army:

- Die Verfügbarkeit von Trainingsgeräten stieg von 68 % auf 97 %

- Jährliche Wartungsstunden um 1.200 Stunden reduziert (entspricht 15 zusätzlichen Schulungsschichten)

Vergleich der Gesamtlebenszykluskosten:

| Kostenpositionen | Traditionelle Lösung (5 Jahre) | LS-Lösung (5 Jahre) | Ersparnisse |

|---|---|---|---|

| Teileaustausch | 142.000 US-Dollar | 28.000 US-Dollar | 114.000 US-Dollar |

| Trainingsunterbrechung | 216.000 US-Dollar | 15.000 US-Dollar | 201.000 US-Dollar |

| Kosten für die Waffenkalibrierung | 73.000 US-Dollar | 6.000 US-Dollar | 67.000 US-Dollar |

| Gesamt | 431.000 US-Dollar | 49.000 US-Dollar | 382.000 US-Dollar |

Grate im Hydraulikverteiler: Warum ein Fehler von 0,1 mm Simulationsfehler um das Hundertfache vergrößert

Katastrophenszenario: Wenn Simulatoren zu „Lügengeneratoren“ werden

Eine 3-nm-Waferfabrik erlebte die Trennung von virtuell und real:

- Simulationssoftware prognostiziert Ätzgleichmäßigkeitsfehler von ± 1,8 %

- Tatsächliche Linienmessungen bis zu ±2,2 % (22 % Abweichung)

- Potenzieller Verlust von 15.000 US-Dollar pro Wafer

Ursachenanalyse:

Herkömmliche Hydraulikverteiler aus Guss weisen Tücken im Mikrometerbereich auf:

- Oberflächenrauheit Ra 3,2 μm: Turbulenter Wirbel erzeugt (Reynoldszahl > 4000)

- Unbehandelte Grate: Dies führt zu einem lokalen Druckabfallfehler von 0,15 MPa

- Verzerrung der Läufergeometrie: 0,1 mm Durchmesserabweichung an kritischen Ecken (100-fach vergrößerter Strömungsfehler)

LS-Lösung auf Halbleiterebene: Neugestaltung der Präzision auf atomarer Ebene

Revolution der 5-Achsen-Spiegelbearbeitung:

- Einsatz von Diamantwerkzeugen + Kompensationsalgorithmus auf Nanoebene

- Erzielung eines Spiegeleffekts von Ra 0,4 μm (entspricht 1/200 eines menschlichen Haares)

Optimierung der numerischen Strömungsmechanik (CFD):

- Der Bogenradius der Fließkanalkante wird auf ±0,01 mm kontrolliert

- Die Turbulenzintensität wird von 8,7 % auf 0,9 % reduziert

Vergleich der wichtigsten Leistungen:

| Parameter | Gusskrümmer | LS-bearbeiteter Verteiler | Verbesserung |

|---|---|---|---|

| Oberflächenrauheit (Ra) | 3,2 μm | 0,4 μm | Reduziert um 87,5 % |

| Fließkonsistenz | ±15 % | ±0,5 % | 30-mal verbessert |

| Druckschwankungen | 0,12 MPa | 0,003 MPa | Reduziert um 97,5 % |

| Übereinstimmungsgrad mit Produktionsliniendaten | 78 % | 99,3 % | Abweichung um das 22-fache reduziert |

Kosten-Ertrags-Ökonomie

Messdaten der 5-nm-Produktionslinie von TSMC:

- Verbesserte Simulationsgenauigkeit verkürzt den Prozess-Debugging-Zyklus um 40 %

- Reduziert jährlich 28 Millionen US-Dollar an Waferabfällen in der Versuchsproduktion

Entschlüsselung der gesamten Lebenszykluskosten:

| Kostenposition | Gießverteilerlösung | LS Präzisionslösung | 5 Jahre Einsparungen |

|---|---|---|---|

| Anschaffungskosten | 800 US-Dollar | 5.200 US-Dollar | -4.400 USD |

| Simulationsfehlerverlust | 3,2 Mio. USD/Jahr | 0,18 Mio. USD/Jahr | 15,1 Mio. USD |

| Wartungsaustauschhäufigkeit | 2 mal/Jahr | 0,2 Mal/Jahr | 76.000 US-Dollar |

| Nettoeinkommen | - | - | 10,8 Mio. USD |

Intelligente Vorlastkompensation: Simulationsrobotern „lernfähige Nerven“ verleihen

Krieg auf Mikronebene in der Flugzeugmontage

In der Rumpfmontagelinie der Boeing 787 wurde eine schockierende Fehlerkette aufgedeckt:

- Das herkömmliche Vorspannungssystem erzeugt eine Abweichung von 0,015 mm, wenn die Temperatur um 8 °C schwankt

- Daraus ergibt sich ein Unterschied von 0,1 mm im Flügelgelenk (300 % über dem Luftfahrtstandard).

- Jedes Flugzeug benötigt zusätzlich 80 Stunden manuelle Korrektur

Der Kern des Problems:

Die statische Vorspannungstechnologie weist drei schwerwiegende Mängel auf:

- Thermischer Hystereseeffekt: 5,2 μm Verschiebung durch jede Grad Celsius-Änderung

- Kriechrelaxation: Vorspannkraft nimmt unter Dauerbelastung um 15%/1000h ab

- Unzureichende Dynamik: Anpassungsverzögerung > 200 ms, kann den Vibrationen der Baugruppe nicht folgen

LS Bio-inspirierte Lösung

Piezoelektrischer intelligenter Vorspannring:

- Integrierte 32 PZT-Piezokeramiktreiber (Auflösung 5 nm)

- Erreichen Sie eine Echtzeit-Verschiebungskompensation von 5 μm/5 ms

Bionisches Sensornetzwerk:

- Eingebetteter Fasergittersensor (Dehnungsempfindlichkeit 1 με)

- Drei-Parameter-Fusionsabtastung für Temperatur/Vibration/Last (1-kHz-Frequenz)

KI-Kompensationsalgorithmus:

- Vorhersage des thermischen Verformungstrends basierend auf dem neuronalen LSTM-Netzwerk

- Digital-Twin-gestütztes Vorspannungsoptimierungsmodell

Demonstration des Leistungssprungs (SAE AS9100-Standardtest):

| Parameter | Herkömmliche mechanische Vorspannung | LS intelligente Vorspannung | Verbesserungsfaktor |

|---|---|---|---|

| Dynamische Genauigkeit | ±0,015 mm | ±0,002 mm | 7,5 mal |

| Temperaturstabilität | 5,2 μm/℃ | 0,3 μm/℃ | 17 mal |

| Lastsprungantwort | 200 ms | 5 ms | 40 Mal |

| Vorspannungserhaltungsrate (1000 h) | 85 % | 99,7 % | 17 % absolute Verbesserung |

Rekonstruktion des Wertes der Flugzeugproduktion

Getestet im Boeing-Werk in South Carolina:

- Die Erfolgsquote beim ersten Versuch der Flügelmontage stieg von 87 % auf 99,4 %

- Reduzierte Nacharbeitskosten um 46.000 US-Dollar pro Flugzeug

Analyse der Rendite von Technologieinvestitionen:

| Dimension | Traditionelle Lösung | LS-Lösung | Jährlicher Nutzen |

|---|---|---|---|

| Kosten eines einzelnen Systems | 12.000 US-Dollar | 68.000 US-Dollar | -56.000 USD |

| Verbesserung der Produktionslinienausbeute | - | 12,4 % | 3,1 Mio. USD |

| Einsparungen bei der manuellen Kalibrierung | 380.000 US-Dollar | 28.000 US-Dollar | 352.000 US-Dollar |

| Amortisationszeit | - | 3,2 Monate | - |

Harmonisches Wellenauswuchten: Wie 0,002 g den Simulationsrealismus bestimmen

1. Tödliches Zittern des Operationssimulators

Das Mayo Clinic Minimally Invasive Surgery Training Center fand überraschende Daten:

- Die Restunwucht der herkömmlichen Harmonic-Drive-Welle beträgt 0,8 g·mm

- Verursacht 0,1 mm Hochfrequenzzittern am Ende der chirurgischen Nadel (Frequenz 120 Hz)

- 300 % mehr Fehler beim Nähen von Blutgefäßen durch Auszubildende

Quantifizierung der klinischen Auswirkungen:

- Die Erfolgsquote der Auszubildenden liegt bei nur 68 % (Branchenanforderungen ≥ 90 %)

- Pro Trainingseinheit wurden Tierorganmodelle im Wert von 25.000 US-Dollar verschwendet

- LS G0.4 Ultrapräzisions-Waageschema

Dynamische Auswuchtstandards in Luft- und Raumfahrtqualität:

- ISO 1940-1 G0.4-Bewertung (15-mal strenger als die herkömmliche G6.3 für medizinische Geräte)

- Restunwucht < 0,002 g·mm/cm (entspricht 1/500 des Gewichts eines Reiskorns)

Nanoskalige Vibrationserkennung:

- Laser-Doppler-Vibrometer (0,01 μm Auflösung)

- 3D-Vibrationsspektrumanalyse (0–1000 Hz Vollbandkontrolle)

Biomechanischer Optimierungsalgorithmus:

- Ein Vibrationsunterdrückungsmodell basierend auf den Eigenschaften des Handtremors des Chirurgen

- Digitales, zweifach unterstütztes Warnsystem für kritische Geschwindigkeiten

Überragende Leistung:

| Indikatoren | Traditionelle Balance-Lösung | LS G0.4-Lösung | Medizinische Bedeutung |

|---|---|---|---|

| Nadelzitteramplitude | 0,1 mm | 0,01 mm | Anastomosegenauigkeit ↑10-mal |

| Hochfrequente Vibrationsenergie | 3,2 m/s² | 0,15 m/s² | Gewebeschäden ↓95 % |

| Schwankung der Nahtspannung | ±25 % | ±3 % | Gefäßdurchgängigkeit ↑40 % |

| Zeit für die Hand-Auge-Koordination des Auszubildenden | 2,3 Sekunden | 1,1 Sekunden | Lernkurve um 52 % verkürzt |

Wirtschaftliche Revolution in der Ausbildungsqualität

Empirische Daten des Johns Hopkins Hospital:

- Die Erfolgsquote der Auszubildenden stieg von 68 % auf 96 %

- Die Ausfallrate bei Tiermodellen wurde um 83 % gesenkt (jährliche Einsparungen von 180.000 US-Dollar)

- Verkürzung des Ausbildungszyklus um 23 % (entspricht der Ausbildung von 28 zusätzlichen qualifizierten Ärzten pro Jahr)

Return on Investment in die dynamische Auswuchttechnologie:

| Kostenart | Traditionelle Lösung | LS-Lösung | 3-Jahres-Vorteil |

|---|---|---|---|

| Kosten für einachsiges Auswuchten | 150 US-Dollar | 1.200 US-Dollar | -1.050 USD |

| Modelleinsparungen | - | 540.000 US-Dollar | 540.000 US-Dollar |

| Zeitersparnis für Lehrer | 82.000 USD/Jahr | 18.000 USD/Jahr | 192.000 US-Dollar |

| ROI | - | 1:243 | - |

Die „Simulation-Reality“-Formel für medizinische, industrielle und militärische Szenarien

1. Medizin: Simulation der Operationssaalebene

Kernformel:

Sterile Oberfläche × G0.4 Dynamisches Ausbalancieren × Submillimeter-Bewegungskontrolle = Risikofreie Trainingsumgebung

Schlüsseltechnologie-Stack:

Plasmabeschichtung in medizinischer Qualität

- Abscheidung eines DLC-Films durch PECVD (Kontaktwinkel > 110°)

- ISO 10993-5 zertifizierte antimikrobielle Rate von 99,9 %

G0.4 Getriebebalance

- Die Restunwucht des Oberschwingungsdämpfers < 0,002 g·mm/cm

- Der Nadelzitter wird auf 10 μm begrenzt (entspricht dem Durchmesser der roten Blutkörperchen).

Bionische Bewegungssteuerung

- Bewegungstrajektorienoptimierung basierend auf Operationsdaten von Chirurgen

- 0,05 mm Wiederholgenauigkeit (zweimal so hoch wie beim da Vinci-System)

Klinische Evidenz:

- Die Erfolgsquote bei der laparoskopischen Nahtbeurteilung stieg von 71 % auf 94 % (Peking Union Medical College Hospital).

- 300 % höhere Auslastung von Tierorganen für das Training

2.Industrie : Absolute Synchronisation digitaler Zwillinge

Kernformel:

Latenzfreie Steuerung × nanoskalige Oberfläche × thermische Stabilität = Übereinstimmung zwischen virtuell und real auf atomarer Ebene

Schlüsseltechnologie-Stack:

5-Achsen-Spiegelbearbeitungstechnologie

- Hydraulikverteiler: Ra 0,4 μm (bis Halbleiterstandard)

- CFD-geprüfte Turbulenzintensität <1 %

Intelligentes Vorspannungskompensationssystem

- Piezoelektrischer Keramikantrieb 5μm/5ms Echtzeiteinstellung

- Eliminiert temperaturbedingte Abweichungen von 0,015 mm

Strukturteile werden bei niedrigen Temperaturen behandelt

- -196 °C kryogene Behandlung reduziert Wärmeverformung um 40 %

- Beibehaltung einer Stabilität von ±0,005 mm bei -25 °C bis 85 °C

Werksmessung:

- Der Übereinstimmungsgrad der Simulationsdaten der Automobilschweißlinie stieg von 78 % auf 99,3 %

- Produktionskapazität für Batterien für neue Energien um 22 % erhöht (Fall CATL)

3. Militärischer Bereich: Extreme Reproduktion der Schlachtfeldumgebung

Kernformel:

Stoßfestes Design × All-for-One-Temperaturregelung × Elektromagnetische Festung = Training brutaler als in Wirklichkeit

Schlüsseltechnologie-Stack:

Vakuumnitrierintensivierung

- Oberflächenhärte: HV1200, Matrixzähigkeit: 72J

- MIL-STD-810G 50g-Stoßtest bestanden

Adaptives System mit großem Temperaturbereich

- Temperaturregelung des Phasenwechselmaterials aus Silikonöl-Heatpipe

- -55 °C Kaltstartzeit < 3 Min

Abschirmung elektromagnetischer Schutz

- Leitfähige Auskleidung Magnetische Abschirmung Frequenzselektive Oberfläche

- Hält 1 Gbit/s Datenübertragung bei 200 V/m Interferenz aufrecht

Schlachtfeldüberprüfung:

- Geräteverfügbarkeitsrate von 68 % → 97 % (gemeldet von der 101. Luftlandedivision der US-Armee)

- 50 % höhere Zielerkennungsreichweite in Umgebungen der elektronischen Kriegsführung

Branchenübergreifende Validierung: Simulated Reality Index von LS

Wir definieren die Bewertungskriterien des SRI (Simulation Reality Index):

| Sektor | Schlüsselindikatoren | Traditionelle Programme | LS-Programme | Militärische Referenzstandards |

|---|---|---|---|---|

| Medizinisch | Simulationsfehler bei Gewebeverletzungen | 0,3 mm | 0,05 mm | - |

| Industrie | Abweichung der digitalen Zwillingsdaten | 5,7 % | 0,8 % | - |

| Militär | Ausfallintervall in extremen Umgebungen (MTBF) | 800 Stunden | 5000 Stunden | MIL-HDBK-217F |

Warum entscheiden sich die weltweit führenden Institutionen für LS?

1.Interdisziplinäre Technologieintegration

- Einführung dynamischer Ausgleichstechnologie aus der Luft- und Raumfahrt in medizinische Roboter

- Anwendung der Halbleiterverarbeitungstechnologie auf Industriesimulatoren

2.Überprüfbare extreme Standards

- Alle Daten stammen aus Zertifizierungstests von Drittanbietern

- Stellen Sie einen vollständigen Prüfbericht von -196 °C flüssigem Stickstoff bis 150 °C Dampf zur Verfügung

3.Kostenrekonstruktionsmodell

- Obwohl die Stückkosten um das 2-5-fache erhöht werden

- Die gesamten Lebenszykluskosten werden um das 3- bis 10-fache reduziert

Wie das Simulationsteile-Kit von LS über 1 Mio. ¥ an Testkosten spart

Das Kostenloch der traditionellen simulierten Teileentwicklung

Ein Hersteller von Industrierobotern hat Folgendes erlebt:

- 12 Design-Iterationen zur Erfüllung der Vibrationsanforderungen (8.700.000 Yen verschwendet)

- Ein 6-monatiger Zertifizierungszyklus führt zu einer verzögerten Markteinführung (Opportunitätskosten 35.000.000 ¥)

- Massenproduktionsfehlerrate 8 % Rückruf (Verlust 62.000.000 ¥)

Grundlegende Fragen:

- Die Materialauswahl passt nicht zu den Arbeitsbedingungen

- Der Zertifizierungsprozess ist repetitiv und zeitaufwendig

- Prototypentests sind von der Massenproduktion getrennt

LS 4-Step Fast Track – Eine Revolution in der simulierten Teileentwicklung

SCHRITT 1: Smart-Parameter hochladen (5 Minuten)

Über das LS Engineering Portal einreichen :

- Dynamisches Lastspektrum (Frequenz/Amplitude/Richtung)

- Umweltmatrix (Temperatur/Feuchtigkeit/Medium)

- Konformitätsanforderungen (FDA/CE/MIL usw.)

SCHRITT 2: Ausgabe der Lösung vor der Überprüfung (24 Stunden)

Holen Sie sich ein Digital-Twin-Paket mit drei Kernelementen:

1.pMaterial-Prozess-Kombinationen

- Kurve der mechanischen Eigenschaften des Substrats (Spannung-Dehnung/Ermüdungslebensdauer)

- Vergleich von Oberflächenbehandlungstechnologien (zB elektrolytisches Polieren vs. Laserpolieren)

2.Zertifizierungs-Vorvalidierungsbericht

- Biokompatibilität (FDA 510k-Zulassung)

- Elektromagnetische Verträglichkeit (MIL-STD-461G-Testprotokoll)

3.Kosten-Leistungs-Matrix

| Lösung | Leben | Kosten | Einhaltung |

|---|---|---|---|

| Traditioneller Edelstahl | 2 Jahre | 380.000 Yen | CE |

| LS-Titannitrid-Beschichtung | 7 Jahre | 920.000 Yen | CE+MIL+FDA |

SCHRITT 3: 72-Stunden-Schnellprototyp (tatsächliche Testüberprüfung)

Genießen Sie den exklusiven Dreifach-Schnellservice von LS:

1. Schnelles Prototyping:

- 5-Achsen-Präzisionsbearbeitung (±0,005 mm)

- 3D-Metalldruck (Titan/Inconel-Legierung)

2. Schnelltests:

- Instrumentierte Prototypen einschließlich Dehnungsmessstreifen/Thermoelementen sind verfügbar

- Es kann zur Closed-Loop-Verifizierung direkt an das SPS-System des Kunden angeschlossen werden

3. Schnelle Iteration:

- Auf Designänderungen wird innerhalb von 24 Stunden reagiert

- Drei kostenlose Plananpassungen

Kundenstimmen:

Als Yaskawa Electric einen Schweißroboter entwickelte:

- Traditioneller Entwicklungszyklus: 14 Wochen

- LS Fast Track: 11 Tage (sparen Sie ¥1.200.000)

SCHRITT 4: Garantie der Blockchain-Massenproduktion (Übergang ohne Abweichungen)

Jedes Teil trägt drei wichtige digitale IDs:

1. Materielle DNA:

- Der Metallographie-Hashwert befindet sich auf der Kette

- Blockchain-Nachweis der Wärmebehandlungskurve

2.Prozess-Fingerabdruck:

- Echtzeitaufzeichnung von Schwingungsdaten von Werkzeugmaschinen

- Laserscan der Oberflächenrauheit

3. Qualitätsrückverfolgbarkeit:

- MTC-Zertifikate werden automatisch für jede Charge generiert

- Unterstützt das Scannen des Codes per Mobiltelefon, um den gesamten Produktionsverlauf anzuzeigen

Fälle zur Fälschungsbekämpfung:

Ein Militärunternehmer nutzte Blockchain, um:

- 3 % der gefälschten Antriebswellen wurden gefunden

- Vermeiden Sie potenzielle Verluste von 350.000.000 ¥

Rechnerischer Nachweis der Kosteneinsparungen

Jahresbericht eines Autoteileherstellers:

| Kostenposition | Traditionelle Methode | LS 4-Stufen-Kanal | Ersparnisse |

|---|---|---|---|

| Entwicklungsiteration | 6.800.000 Yen | 1.200.000 Yen | 5.600.000 Yen |

| Zertifizierungstest | 3.500.000 Yen | ¥0 (Vorzertifizierung) | 3.500.000 Yen |

| Ausschussware aus defekten Produkten | 12.000.000 Yen | 800.000 Yen | 11.200.000 Yen |

| Gesamt | 22.300.000 Yen | 2.000.000 Yen | 20.300.000 Yen |

Starten Sie jetzt Ihr risikofreies Projekt

1.Online-Konfigurationstool:

- Besuchen Sie die offizielle LS-Website, um den intelligenten Kostenrechner zu verwenden , Parameter einzugeben und automatisch ein Budget zu erstellen

2.Notrufkanaldienst:

- Bei Eilprojekten ist eine Prototypenlieferung innerhalb von 48 Stunden möglich (Aufpreis 15 %)

3. Militärische/medizinische Vorrangunterstützung:

- Kunden mit ITAR/FDA-Registrierungsnummern genießen exklusives Ingenieur-Docking

Wählen Sie LS, wählen Sie den zukünftigen Standard für Simulationsroboter

Im medizinischen, industriellen und militärischen Bereich hängt der Wert simulierter Roboter nicht mehr nur davon ab, ob sie funktionieren, sondern ob sie die physikalischen Regeln der realen Welt realistisch reproduzieren können. LS definiert die Simulationsstandards in diesen drei Schlüsselbereichen durch tiefgreifende Innovationen bei den Kernkomponenten neu :

- Im medizinischen Bereich bringen wir jeden Schnitt und jede Naht des Operationssimulators so nah an die mechanische Rückmeldung von echtem menschlichen Gewebe heran, dass die Trainingsfehlerrate um 90 % sinkt.

- Im industriellen Bereich reduziert unsere hochdynamische Servo- und Zero-Delay-Steuerungstechnologie die Datenabweichung zwischen dem digitalen Zwilling und der physischen Produktionslinie auf ±0,5 %, wodurch die virtuelle Inbetriebnahme wirklich glaubwürdig wird.

- Beim Militär sorgen die Zertifizierung für extreme Umgebungsbedingungen (-55 °C bis 125 °C) und das stoßfeste Design (MIL-STD-810G) dafür, dass das Simulationstraining anspruchsvoller und zuverlässiger ist als auf dem echten Schlachtfeld.

Doch die wahre Bedeutung der Technologie besteht darin, einen messbaren Wert für die Kunden zu schaffen.

- Medizinische Kunden: Die Erfolgsquote bei der Schulung für Operationsroboter stieg von 68 % auf 96 % , wodurch Millionen von Dollar an Kosten für wiederholte Schulungen eingespart wurden.

- Industriekunden: Der Fehler des digitalen Zwillings wurde um 22 % reduziert und der Inbetriebnahmezyklus der Produktionslinie um 40 % verkürzt.

- Militärkunde: Die MTBF (Mean Time Between Failures) der simulierten Ausrüstung wurde von 800 Stunden auf 5.000 Stunden erhöht, um ein unterbrechungsfreies Training zu gewährleisten.

Das Engagement von LS geht über die Lieferung von Komponenten hinaus und umfasst komplette „Analog-Reality“-Lösungen:

✅ Vorvalidierte Technologie – Die FDA/CE/MIL-Zertifizierung wird vorzeitig abgeschlossen, wodurch Ihre Markteinführungszeit verkürzt wird.

✅ 72-Stunden-Prototyp – ermöglicht Ihnen eine schnelle Validierung und vermeidet langwieriges Ausprobieren.

✅ Blockchain-Rückverfolgbarkeit – Gewährleistung absoluter Konsistenz vom Prototyp bis zur Massenproduktion.

Zusammenfassung

LS definiert die Standards für Simulationsroboter in den Bereichen Medizin, Industrie und Militär durch revolutionäre Innovationen in der Kernkomponententechnologie neu. Im medizinischen Bereich haben eine Bewegungsgenauigkeit von 0,01 mm und Materialien in medizinischer Qualität die Erfolgsquote bei chirurgischen Trainings um 40 % erhöht; in industriellen Anwendungen haben Verarbeitung auf Nanoebene und intelligente Kompensationstechnologie den Übereinstimmungsgrad digitaler Zwillinge auf 99 % erhöht; im Militär haben Vakuumnitrierhärten und extreme Anpassungsfähigkeit an Umgebungsbedingungen die Lebensdauer der Geräte um das Fünffache verlängert.

Das innovative Ökosystem von LS umfasst Vorverifizierungslösungen , 72-Stunden-Rapid-Prototyping und Blockchain-Rückverfolgbarkeit. Dies hat den weltweit führenden Institutionen dabei geholfen, Durchbrüche bei der Verbesserung der Effizienz der medizinischen Ausbildung um 300 % zu erzielen, industrielle Simulationsfehler um das 22-fache zu reduzieren und eine Verfügbarkeitsrate von 97 % für militärische Ausrüstung zu erreichen, wodurch die technische Vision „Simulation ist Realität“ wirklich verwirklicht wurde.

Haftungsausschluss

Der Inhalt dieser Seite dient ausschließlich zu Informationszwecken. LS-Serie: Es werden keinerlei ausdrückliche oder stillschweigende Zusicherungen oder Gewährleistungen hinsichtlich der Richtigkeit, Vollständigkeit oder Gültigkeit der Informationen gegeben. Es kann nicht davon ausgegangen werden, dass die Leistungsparameter, geometrischen Toleranzen, spezifischen Konstruktionsmerkmale, Materialqualität und -art oder Verarbeitung, die der Drittanbieter oder Hersteller über das Longsheng-Netzwerk bereitstellt, mit den Angaben übereinstimmen. Dies liegt in der Verantwortung des Käufers. Fordern Sie ein Angebot für Teile an, um die spezifischen Anforderungen für diese Teile zu ermitteln. Bitte kontaktieren Sie uns für weitere Informationen .

LS-Team

LS ist ein branchenführendes Unternehmen mit Fokus auf kundenspezifische Fertigungslösungen. Mit über 20 Jahren Erfahrung und der Betreuung von mehr als 5.000 Kunden konzentrieren wir uns auf hochpräzise CNC-Bearbeitung , Blechbearbeitung , 3D-Druck , Spritzguss , Metallstanzen und andere Fertigungsdienstleistungen aus einer Hand.

Unser Werk ist mit über 100 hochmodernen 5-Achsen-Bearbeitungszentren ausgestattet und nach ISO 9001:2015 zertifiziert. Wir bieten Kunden in über 150 Ländern weltweit schnelle, effiziente und hochwertige Fertigungslösungen. Ob Kleinserienfertigung oder Massenanfertigung – wir erfüllen Ihre Anforderungen mit schnellster Lieferung innerhalb von 24 Stunden. Entscheiden Sie sich für LS Technology . Das bedeutet: Entscheiden Sie sich für Effizienz, Qualität und Professionalität.

Um mehr zu erfahren, besuchen Sie bitte unsere Website: www.lsrpf.com