Este desenho de projeto é um "contrato técnico" aos olhos do fabricante - suas linhas e anotações definem diretamente o custo, o prazo e a qualidade.

Este artigo utiliza como exemplo uma estrutura de alumínio de precisão, analisando os detalhes principais do desenho (raios, tipos de furos como furos escareados/furos passantes, profundidade do sulco) , revelando como eles afetam significativamente os custos de fabricação, o prazo de entrega e a resistência do produto final . Pequenas escolhas de projeto têm grandes consequências.

Projetado para designers e engenheiros de produto, este livro ajuda você a evoluir do " pensamento de design " para o " pensamento de especialista em manufatura ". Compreender essas " linguagens de manufatura " permite controlar orçamentos e qualidade desde a concepção do projeto, evitando retrabalho posterior.

Esta é a chave para alcançar uma "cadeia de suprimentos simplificada: obter um preço único para usinagem de engrenagens e carcaças". Quando seu projeto "fala" com precisão a "linguagem" da execução eficiente pelos fabricantes, requisitos complexos podem ser integrados e otimizados, e a resposta da cadeia de suprimentos torna-se mais ágil e transparente. Compreender a linguagem da manufatura é o primeiro passo para controlar o custo e a eficiência da sua cadeia de suprimentos . Vamos começar a análise detalhada.

Eis o que você aprenderá:

- Regra de decisão de materiais em 60 segundos: defina rapidamente o padrão ouro de alumínio / aço inoxidável /plástico e equilibre custo e desempenho.

- Códigos de custo ocultos de três características principais de design: como o processamento de cavidades profundas, o raio de concordância e os tipos de furos afetam diretamente seu orçamento.

- Guia para evitar as armadilhas da usinagem de 5 eixos: Quando 3 eixos são suficientes? Quando é necessário atualizar? Análise de pontos críticos para economizar 30% dos custos imediatamente.

- Analisando os 5 principais elementos de orçamentos profissionais: desde taxas únicas de programação até descontos progressivos, compreenda a lógica subjacente a cada custo.

- O toque final no tratamento de superfície: análise de casos reais de jateamento de areia + anodização , e como uma espessura de 0,1 mm afeta a durabilidade e a estética.

- O guia definitivo de perguntas frequentes da linha de produção: como desvendar os mistérios do "ângulo interno de raio zero" e da "tolerância de rosca de furo cego" que até mesmo os engenheiros costumam cometer.

Agora, desvende a lógica fundamental de que o design é custo e torne-se o principal tomador de decisões no controle de custos da cadeia de suprimentos.

O princípio fundamental do material: por que ele se parece com alumínio?

Ao examinarmos esta peça usinada com precisão, suas características visuais nos fornecem pistas importantes sobre o material. A análise visual mostra que a superfície da peça possui um brilho metálico típico, e uma observação atenta das marcas de usinagem (como linhas de fresagem e arestas de furação) revela que suas características são altamente consistentes com o desempenho de usinagem de ligas de alumínio , especialmente as da classe 6061-T6 . As marcas, as propriedades reflexivas e a textura deixadas por esta liga após a usinagem são uma base confiável para que engenheiros ou operadores de máquinas experientes identifiquem seu material. Portanto, com base nessas características visuais significativas, temos grande confiança de que a peça é feita de liga de alumínio 6061-T6.

Então, por que escolher o alumínio em vez do aço inoxidável ou dos plásticos de engenharia, igualmente comuns? Isso se deve à compatibilidade das propriedades essenciais de cada material com os requisitos da aplicação:

Por que escolher o alumínio? Comparação entre aço inoxidável e plásticos de engenharia:

| Características | Alumínio (ex: 6061-T6) | Aço inoxidável | Plásticos de engenharia (ex: Delrin, PEEK) |

|---|---|---|---|

| Peso | Leve (redução significativa de peso) | Pesado | Mais leve |

| Força/rigidez | Alta relação resistência/peso | Maior resistência/rigidez | Mais baixo |

| Condutividade térmica | Bom (bom para dissipação de calor) | Médio | Isolamento |

| Processabilidade | Excelente (fácil de processar, eficiente, baixo custo) | Ruim (difícil, alto custo) | Bom (mas tenha cuidado com deformações/rebarbas) |

| Tratamento de superfície | Flexível e fácil (ex: anodização) | Opcional (custo mais elevado) | Limitado |

| Resistência à corrosão | Bom (melhorado após a anodização) | Excelente | Depende do material. |

| Custo | Baixo custo combinado de materiais e processamento. | Alto custo de materiais e processamento. | Custo variável do material (PEEK é muito alto) |

O alumínio 6061-T6 é uma escolha ideal para esta peça devido à sua excelente leveza, resistência, condutividade térmica e, principalmente, excelente desempenho de processamento (alta eficiência, baixo custo) e boa relação custo-benefício geral. Embora o aço inoxidável seja mais resistente e tenha maior resistência à corrosão, seu processamento é muito difícil e caro; embora os plásticos de engenharia sejam leves e isolantes, eles carecem de resistência e rigidez. O brilho e as marcas visíveis são características que demonstram a facilidade de processamento do alumínio . A seleção do material determina fundamentalmente o custo de fabricação.

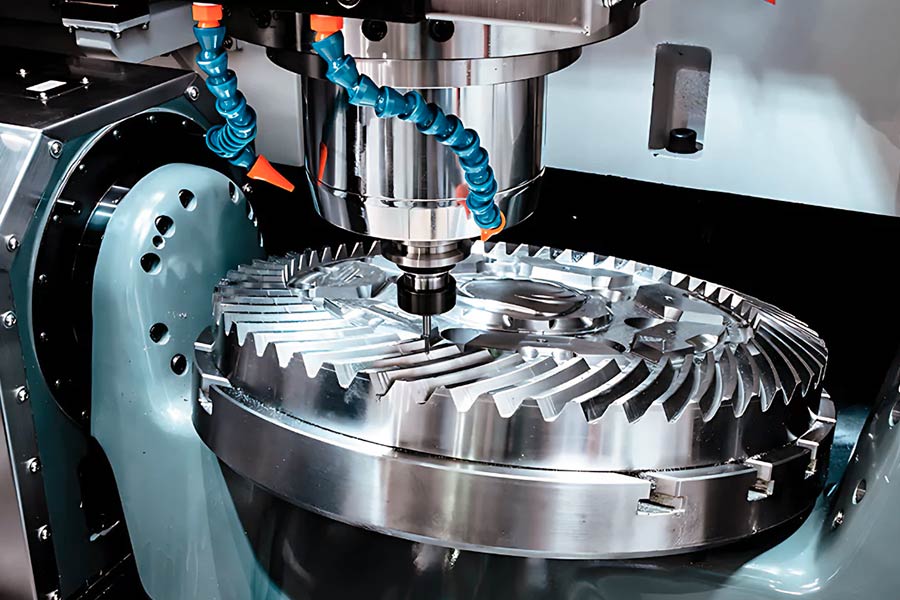

Tecnologia Essencial: A Arte da Fresagem CNC de 3 Eixos

1. Análise de aplicabilidade do processo

- Superfície plana: O processamento eficiente pode ser alcançado com uma fresa de faceamento em uma única passada, e o movimento linear X/Y/Z da máquina-ferramenta de 3 eixos atende plenamente às necessidades.

- Furo vertical: Brocas ou fresas padrão podem ser utilizadas diretamente ao longo do eixo Z, sem necessidade de ajuste de ângulo.

- Sulco retangular: A fresa de topo é obtida por corte em camadas (corte descendente no eixo Z) com passe de contorno nos eixos X/Y, e o processo é maduro e estável.

2. Vantagem econômica

- Baixo custo de equipamento: O custo de aquisição e manutenção de máquinas-ferramenta CNC de 3 eixos é muito menor do que o de máquinas de 5 eixos, e a barreira de entrada para operação é baixa.

- Programação e fixação simplificadas: Não é necessário um posicionamento multiangular complexo, e a maioria dos processamentos de recursos pode ser concluída em uma única fixação, reduzindo o tempo de trabalho.

- Alto aproveitamento de materiais: Reduza o desperdício otimizando o percurso da ferramenta, ideal para produção em massa.

3. Quando é necessário atualizar para usinagem de 5 eixos?

- Superfície complexa: Se a peça contiver superfícies não ortogonais (como pás de turbina, formas orgânicas), é necessário um mecanismo de 5 eixos para evitar interferências entre as ferramentas e garantir a precisão.

- Características laterais: furos/ranhuras que não são perpendiculares ao plano de referência (como furos inclinados e ressaltos laterais) exigem que a peça seja girada para ajustar o ângulo de processamento.

- Requisitos de alta precisão: Para áreas de difícil acesso, como cavidades profundas e espaços estreitos, o sistema de 5 eixos pode otimizar a postura da ferramenta para melhorar a qualidade da superfície.

4. Economia de processo deste projeto

- Evite características de alto custo: adote rigorosamente a geometria ortogonal (todos os furos são perpendiculares e as paredes laterais dos sulcos são paralelas ao eixo principal) para evitar a necessidade de processamento lateral.

- A estrutura em degraus substitui as superfícies curvas: utiliza vários degraus planos para obter mudanças de altura (como o fundo do sulco na figura), o que é mais de 50% mais eficiente do que o processamento de superfícies curvas.

- Comparação de custos: Se for utilizada usinagem de 5 eixos , o custo por peça pode aumentar de 2 a 3 vezes. Esta solução alcança alta relação custo-benefício por meio de restrições de projeto.

Esta peça é um projeto típico para fresagem de 3 eixos – trocando restrições geométricas por vantagens significativas de custo, comprovando que simplificar o processo pode se tornar um diferencial competitivo essencial.

O diabo está nos detalhes: Análise de custos de recursos de design

1. Bolsões profundos versus sulcos rasos

(1) Questões principais: Remoção de material e estabilidade da ferramenta.

(2) Fatores de custo:

Tempo de processamento: A remoção de grandes quantidades de material exige percursos de fresagem mais longos e taxas de avanço mais lentas. O tempo é um dos maiores determinantes do custo.

Projeção da ferramenta: Processar cavidades profundas exige ferramentas mais longas. Quanto maior a projeção:

Quanto menor a rigidez da ferramenta, maior a sua propensão à vibração, resultando em menor qualidade da superfície e dificuldade em garantir as tolerâncias dimensionais.

Os parâmetros de corte (velocidade, avanço) devem ser significativamente reduzidos para evitar quebra da ferramenta ou vibração excessiva, o que diminui ainda mais a velocidade de processamento.

O desgaste das ferramentas aumenta, elevando os custos com ferramentas e o tempo de troca de ferramentas.

(3) Recomendações da DFM:

Minimize a profundidade dos bolsos: projete bolsos o mais rasos possível, sem comprometer a funcionalidade.

Considere alternativas: Múltiplas cavidades mais rasas podem substituir uma cavidade profunda? Estruturas soldadas/montadas podem substituir a fresagem integral?

Projeto escalonado: Se a profundidade for inevitável, considere projetá-la em etapas para permitir a usinagem gradual com ferramentas mais curtas.

2. Raio do canto interno

(1) Problema principal: Limitações da geometria da ferramenta.

(2) Fatores de custo:

Armadilha do “raio zero”: O canto interno perfeitamente agudo (R=0) no desenho do projeto não pode ser obtido por fresagem padrão. A fresa é cilíndrica e inevitavelmente deixará um filete com um raio igual ao raio da ferramenta.

Pós-processamento dispendioso: Se a função exigir um canto vivo ou um filete muito pequeno (R < raio mínimo da ferramenta disponível), então:

Usinagem por eletroerosão (EDM): Equipamento muito demorado e caro, aumentando significativamente o custo da peça e o prazo de entrega.

Limpeza manual de cantos: Inconsistente, ineficiente, com dificuldade de controle de qualidade e aumento dos custos de mão de obra.

(3) O custo de um raio pequeno:

Mesmo que o raio seja maior que zero, mas muito pequeno (como R0,1 mm), é necessário usar uma ferramenta extremamente fina, resultando em:

- Velocidade de processamento extremamente lenta (ferramentas pequenas precisam de avanço baixo).

- A ferramenta quebra com muita facilidade, aumentando os custos e o risco de interrupção da produção.

- São necessários mais caminhos de acabamento.

(4) Recomendações da DFM:

Especifique um raio de concordância interno razoável e suficientemente grande: Este é um dos padrões de ouro para um excelente DFM (Design for Manufacturing). O raio deve ser maior ou igual a 1,2 a 1,5 vezes o raio da ferramenta utilizada para a profundidade de usinagem esperada na área (deixando margem para a seleção da ferramenta).

Raio uniforme: Utilize o mesmo raio de concordância na peça sempre que possível para reduzir o número de trocas de ferramentas.

Comunique-se com a equipe de processamento: entenda a biblioteca de ferramentas que eles usam com frequência e projete o raio para que corresponda às suas ferramentas padrão (por exemplo, R3mm, R5mm é melhor que R3,17mm).

3. Tipos de furos

(1) Questões principais: Complexidade do processo e número de ferramentas necessárias.

(2) Fatores de custo:

①Orifícios passantes:

Mais simples e econômico. Geralmente é feito de uma só vez com uma furadeira (pode ser necessário usar uma broca de centro).

Custo mais baixo e processamento mais rápido.

② Escareadores/Rebaixos:

Processos adicionais: É necessário furar primeiro e, em seguida, usar uma fresa escareadora/rebaixadora especial para realizar o rebaixo/abertura cônica.

Aumento do tempo de troca de ferramentas: Cada troca de ferramenta consome tempo de funcionamento da máquina-ferramenta (mesmo a troca automática de ferramentas leva de alguns segundos a mais de dez segundos, o que pode ser considerável na produção em lote).

Aumento do custo e da gestão das ferramentas: São necessárias ferramentas especiais adicionais.

O custo é significativamente maior do que o de furos passantes (podendo aumentar o tempo/custo em 50% a 100% ou mais, dependendo da profundidade e da quantidade).

③ Furos roscados:

A maioria dos processos geralmente requer: furação → (possivelmente chanframento) → rosqueamento.

Processos de alto risco: O macho de roscar é propenso a quebrar durante a operação de rosqueamento (especialmente em roscas pequenas, roscas profundas e materiais duros). Se quebrar dentro do furo, é muito difícil de manusear e pode causar o descarte da peça.

Equipamentos/ferramentas especiais: São necessárias ferramentas de rosqueamento (manuais, para máquinas, para extrusão, etc.), e dispositivos de rosqueamento ou ciclos de rosqueamento específicos podem ser necessários.

Velocidade lenta: A velocidade de batida é relativamente baixa.

Custo mais elevado: Significativamente superior ao de furos passantes e furos escareados, sendo um dos tipos de usinagem de furos mais caros (exceto para roscas muito grandes/profundas). Roscas profundas, roscas de passo fino e furos cegos são mais caros e apresentam maior risco.

(3) Recomendações da DFM:

Prefira furos passantes.

Use furos escareados/rebaixos com cautela para garantir que sejam funcionalmente necessários. Considere se arruelas podem ser usadas em vez de furos escareados.

buracos.

Minimize o número de furos roscados e avalie alternativas:

É possível usar furos passantes com porcas/parafusos?

É possível usar parafusos autoatarraxantes (para materiais específicos e requisitos de resistência)?

É possível usar porcas autotravantes, insertos roscados para fios, etc.?

Otimizar o design da rosca:

Evite furos cegos com profundidade excessiva (profundidade não superior a 1,5 a 2 vezes o diâmetro do furo).

Dê prioridade às roscas grossas (mais fáceis de processar do que as roscas finas).

Certifique-se de que o tamanho do furo inferior esteja correto.

Projete os rebaixos necessários (embaixo) ou introduza chanfros (em cima).

Quais são os segredos para obter orçamentos precisos?

1. Como funciona a plataforma de cotação instantânea

Carregar modelo: Envie arquivos 3D no formato STEP/IGS para definir a geometria.

Análise por IA: Identifica automaticamente características de processamento (furos, superfícies, etc.) e avalia a complexidade e a viabilidade de fabricação.

Parâmetros de entrada: Selecione o material, a quantidade e o pós-processamento (como anodização).

Gerar orçamento: O sistema integra dados, calcula custos e gera um orçamento.

2. Interpretação da cotação: Análise aprofundada além do preço total.

Um orçamento profissional para usinagem CNC não se resume apenas ao preço total final. Ele deve detalhar claramente a estrutura de custos, permitindo que o usuário entenda onde o dinheiro está sendo investido e fornecendo uma base para otimizar o projeto ou a estratégia de encomenda. A seguir, apresentamos uma interpretação detalhada dos principais componentes e seu impacto no preço final:

Tabela de análise de orçamentos para usinagem CNC profissional

| Componente de cotação | Descrição detalhada | Impacto no preço final | Estratégia de otimização de custos |

|---|---|---|---|

| Custo de instalação | Taxa única para preparação da produção de suas peças específicas. Inclui: - Programação CNC (programação CAM) - Preparação e instalação de dispositivos/ferramentas especiais - Configuração e depuração de máquinas-ferramenta - Inspeção do primeiro artigo | Impacto significativo nos preços de pequenos lotes/protótipos: Na produção de peças únicas ou em pequenos lotes, o custo de preparação alocado a cada peça será muito alto e representará a maior parte do preço unitário. Amortização na produção em massa: À medida que a quantidade aumenta, o custo fixo de preparação é alocado a mais peças e o custo amortizado por peça cai drasticamente. | Lotes pequenos: Aceite um preço unitário mais alto. Lote: Aumente a quantidade para diluir o custo unitário de preparação. |

| Custo do material | O custo do blank original (blank) necessário para fabricar uma peça. Depende de: - O tipo de material (alumínio, aço, titânio, plástico, etc.) apresenta grandes diferenças de preço. - Grau do material - Tamanho e volume do material em branco necessário - Preço atual de mercado das matérias-primas | Custo básico: É o ponto de partida para o custo da peça. Diferença significativa: A diferença de custo entre materiais diferentes pode ser de várias vezes ou até mesmo dezenas de vezes (como, por exemplo, alumínio comum versus liga de titânio). Impacto do tamanho do blank: A necessidade de blanks maiores para processar peças complexas ou atender aos requisitos de fixação aumentará o custo do material e o desperdício. | Seleção de materiais: Escolha o material mais econômico que atenda aos requisitos de desempenho. Design: Otimizar o design para reduzir o volume/desperdício de material (como, por exemplo, um design próximo ao formato final). |

| Tempo de usinagem | O tempo que uma máquina CNC leva para efetivamente cortar o material e fabricar uma peça. É o principal fator de custo. Depende de: - Complexidade da geometria da peça: Quanto mais detalhes, mais complexa (cavidades profundas, ranhuras estreitas, detalhes pequenos, tolerâncias apertadas), mais superfícies curvas, mais longo e mais lento será o percurso de usinagem. - Usinabilidade do material: Materiais duros e pegajosos exigem velocidades de corte mais lentas. - Operações de usinagem necessárias: 3 eixos versus multieixos (4 eixos/5 eixos), e se é necessário o uso de múltiplas fixações. - Produtividade: O tempo de usinagem por peça multiplicado pela quantidade. | Item de maior custo: Normalmente representa 40% a 60% ou mais do custo total. Altamente sensível: Um pequeno aumento na complexidade pode resultar em um aumento significativo no tempo de processamento. Efeito linear da quantidade: Os custos de tempo de processamento aumentam linearmente com a quantidade (custo unitário do tempo * tempo unitário * quantidade). | Simplificação do projeto: reduzir características complexas desnecessárias, aumentar o raio de curvatura interno permitido e evitar cavidades profundas e ranhuras estreitas. Racionalização de tolerâncias: marque tolerâncias rigorosas apenas em locais críticos. Considere o design para manufaturabilidade (DFM): Leve em conta a eficiência e a dificuldade do processo antecipadamente ao projetar. |

| Custo de acabamento | O custo dos tratamentos de superfície realizados após a usinagem de uma peça. Opções comuns: - Anodização (dura/decorativa) - Jateamento de areia (acabamento fosco ou texturizado) - Revestimento em pó - Galvanoplastia - Passivação (aço inoxidável) - Polimento - Marcação a laser | Opcional, mas importante: Peças que não são funcionais podem não ser necessárias, mas são frequentemente essenciais para a estética, resistência à corrosão, resistência ao desgaste e funções específicas (condutividade, lubrificação). Custos adicionais: As taxas são cobradas por peça ou lote, o que aumenta o custo por unidade. Diversos fatores influenciam o custo: ele depende do tipo de processo, da área de cobertura (em alguns casos), dos requisitos de cor, dos padrões de tratamento, etc. | Selecione conforme a necessidade: escolha apenas o acabamento necessário para a funcionalidade ou a aparência. Padronização: Pode ser mais econômico optar por processos e cores padrão comumente utilizados pelos fornecedores. |

| Descontos por volume | Quando a quantidade do pedido aumenta, o preço unitário oferecido pelo fornecedor diminui. Isso se deve principalmente a: - Diluição dos custos de preparação: Os custos fixos de preparação são compartilhados por mais peças. - Maior eficiência de produção: A produção contínua reduz o tempo ocioso, como a troca de ferramentas e a depuração. - Vantagens na aquisição de materiais: A compra de matérias-primas em grandes quantidades pode resultar em descontos. - Efeito da curva de aprendizagem: Os trabalhadores tornam-se mais habilidosos na operação. | Principais alavancas para redução de custos: Tem um enorme impacto em projetos de produção em massa e é uma das maneiras mais eficazes de reduzir os custos unitários. Relação não linear: A queda no preço unitário geralmente é mais significativa quando a quantidade é pequena e, à medida que a quantidade continua a aumentar, a queda diminui gradualmente. | Quantidade planejada: De acordo com a demanda real e o orçamento, tente aumentar a quantidade de produção única para obter descontos. Estratégia de consulta: Você pode solicitar orçamentos para diferentes quantidades (como 1, 10, 50, 100, 500 peças) para comparação. |

3 pontos-chave para a leitura de citações

- Observe o custo unitário: é mais importante do que o preço total, especialmente ao comparar diferentes fornecedores.

- Analisar a estrutura de custos: identificar os principais motivos para os preços elevados (materiais? complexidade? lotes pequenos?).

- Verificar a consistência dos parâmetros: confirmar se os materiais/quantidade/pós-processamento correspondem aos requisitos.

Dica: Orçamentos instantâneos são uma estimativa eficiente, enquanto peças complexas exigem revisão manual; a simplificação do projeto é a base da redução de custos.

Para obter um orçamento preciso, é necessário fornecer um modelo completo com todos os parâmetros inseridos; a chave para a redução de custos está em otimizar a complexidade do projeto e planejar os lotes de produção de forma racional.

Importância do acabamento de superfície

Visão geral comparativa do processo de tratamento de superfície

| Tipo de processamento | Função principal | Impacto nos custos | Cenários de aplicação típicos |

|---|---|---|---|

| Jateamento de areia | Textura fosca uniforme, cobrindo marcas de processamento. | Médio (dependendo do equipamento) | Componentes estéticos, carcaças para dispositivos portáteis |

| Anodização | Melhora a dureza/resistência à corrosão, proporciona cores vibrantes. | Médio-alto (processo complexo) | Eletrônicos de consumo, peças aeroespaciais |

| Trefilação de fios | Textura direcionada, realçar a textura do metal | Nível médio-alto (trabalho manual demorado) | Painéis decorativos, eletrodomésticos de alta qualidade |

| Polimento | Espelho de alto brilho, melhora a qualidade visual. | Alto (processo de avaliação) | Joias, peças de luxo |

| Revestimento em pó | Proteção robusta, revestimento espesso com opções de cores. | Baixo-médio (vantagem do lote) | Componentes estruturais externos, equipamentos industriais |

1. A fundamentalidade dos materiais e processos

A liga de alumínio é 30% a 50% mais cara que o aço comum, mas, por meio da anodização, consegue atingir o excelente custo-benefício de leveza e resistência à corrosão.

O tempo de usinagem CNC está diretamente relacionado ao custo: cavidades profundas e estreitas (mais de 4 vezes o diâmetro) exigem ferramentas mais longas, o que aumenta o tempo em mais de 40%.

2. Alavancagem de custos do princípio DFM

Filete razoável: ≥R0,5mm evita ferramentas personalizadas (custo ↑200%);

Evite cavidades profundas: uma profundidade ≤3 vezes a largura pode reduzir a necessidade de processamento em múltiplos eixos;

Espessura uniforme da parede: diferenças superiores a 20% causam riscos de deformação e aumentam os custos de pós-processamento.

3. Equilíbrio entre tratamento de superfície e tolerância

A jateamento de areia pode cobrir marcas de ferramentas CNC (eliminando a usinagem de precisão), mas reduzirá a precisão dimensional em ±0,1 mm;

O custo do polimento de espelhos de grau médico (Ra≤0,2μm) é 5 vezes maior que o da jateamento de areia comum, e a necessidade precisa ser rigorosamente avaliada.

Suas decisões de projeto são o fator mais importante no controle de custos – da seleção de materiais à definição de tolerâncias de 0,01 mm, cada detalhe é considerado na cotação final.

Resumo

Em um mercado competitivo, eficiência e controle de custos são cruciais. Uma profunda autoanálise durante a fase de projeto — questionando a necessidade de cada característica e avaliando a racionalidade de cada tolerância — pode não apenas otimizar o desempenho do produto, mas também remodelar a eficiência da cadeia de suprimentos. Esse design enxuto é a chave principal para desbloquear a cotação integrada de engrenagens e carcaças.

Escolher um único parceiro estratégico para atender a todas as suas necessidades lhe proporcionará:

- Simplificação de processos: acabar com o fardo de gerenciar vários fornecedores;

- Otimização de custos: melhorias no projeto e aquisição integrada reduzem os custos em dobro;

- Consistência de qualidade: padrões unificados garantem a confiabilidade do produto.

Antes de enviar um projeto para orçamento da próxima vez, revise seu modelo considerando a perspectiva deste artigo. Pergunte-se: Este recurso é necessário? Esta tolerância pode ser flexibilizada? Ao fazer essas perguntas, você não só obterá um orçamento melhor, como também um produto final mais perfeito.

Não deixe que uma cadeia de suprimentos complexa atrase seu ritmo de inovação. Comece com a otimização do design e um orçamento consolidado para iniciar sua jornada rumo à simplificação!

Entre em contato com nossa equipe agora mesmo para enviar seu projeto bem elaborado!

📞Telefone: +86 185 6675 9667

📧E-mail: info@longshengmfg.com

🌐Site: https://lsrpf.com/

Isenção de responsabilidade

O conteúdo desta página tem caráter meramente informativo. Série LS. Não há declarações ou garantias, expressas ou implícitas, quanto à precisão, integridade ou validade das informações. Não se deve inferir que um fornecedor ou fabricante terceirizado fornecerá parâmetros de desempenho, tolerâncias geométricas, características específicas de projeto, qualidade e tipo de material ou mão de obra por meio da rede LS. É responsabilidade do comprador solicitar orçamentos de peças e identificar os requisitos específicos para estas seções. Entre em contato conosco para obter mais informações .

Equipe LS

A LS é uma empresa líder do setor, focada em soluções de fabricação personalizadas. Temos mais de 20 anos de experiência com mais de 5.000 clientes e nos concentramos em usinagem CNC de alta precisão, fabricação de chapas metálicas, impressão 3D, moldagem por injeção, estampagem de metais e outros serviços de fabricação completos.

Nossa fábrica está equipada com mais de 100 centros de usinagem de 5 eixos de última geração, certificados pela ISO 9001:2015. Oferecemos soluções de fabricação rápidas, eficientes e de alta qualidade para clientes em mais de 150 países ao redor do mundo. Seja para produção em pequenos volumes ou personalização em larga escala, podemos atender às suas necessidades com a entrega mais rápida, em até 24 horas. Escolher a tecnologia LS significa eficiência na seleção, qualidade e profissionalismo.

Para saber mais, visite nosso site: www.lsrpf.com