Dans un système robotique , les trois propriétés majeures que sont la précision, la transmission et le freinage dépendent de la fiabilité des composants de base. La base du codeur garantit une dérive de positionnement nulle, les engrenages coniques assurent une transmission de puissance efficace et les rainures de frein garantissent une réponse instantanée et sûre – autant de facteurs discrets mais déterminants pour les performances extrêmes du robot.

Cet article explique :

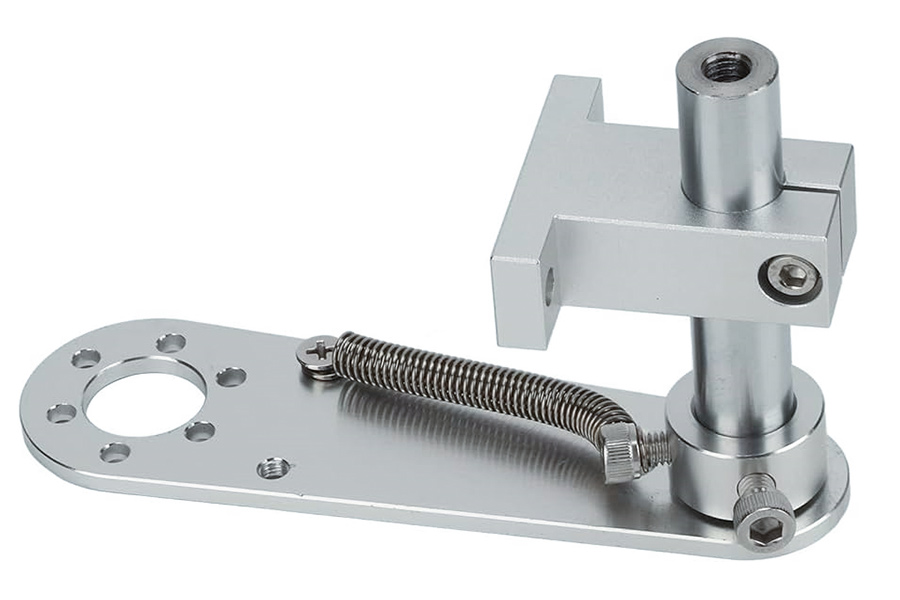

- Base d'encodeur de robot médical : précision chirurgicale de 0,1 mm

- Engrenages coniques pour robots industriels : zéro usure en millions de cycles

- Emplacement de freinage AGV logistique : freinage d'urgence de 12 ms

Les données démontrent que les performances peuvent être augmentées jusqu'à 60 % avec les composants de base appropriés. Fort de son expérience en technologie des matériaux spéciaux et en personnalisation industrielle, LS s'impose comme le partenaire privilégié des plus grandes entreprises mondiales de robotique .

Pourquoi 89 % des bases de montage d’encodeur tombent en panne prématurément ?

1. Cas : Comment une erreur de 0,1 mm invalide-t-elle les données d’entraînement d’un robot chirurgical ?

Contexte de l'affaire

En 2023, un fabricant de robots chirurgicaux de renommée internationale a été confronté à une crise technique majeure : après que son dernier robot chirurgical orthopédique a continué à fonctionner pendant 2 heures, l'effecteur final a présenté un décalage systématique de 0,1 mm, entraînant une défaillance complète des données de navigation prévues avant l'opération et une forte baisse de la précision chirurgicale.

Analyse des défaillances

Après un diagnostic approfondi, l' équipe d'ingénierie de LS a constaté que :

- Le coupable : la dilatation thermique de la base en alliage d'aluminium 6061

Après que l'équipement fonctionne pendant une longue période, la température de la base monte à 65 °C en raison du chauffage du moteur et la dilatation thermique de l'alliage d'aluminium provoque la déformation de la surface de montage du codeur. - Conséquences catastrophiques

- La précision de positionnement du robot se détériore de la valeur nominale de 0,05 mm à 0,15 mm

- Le modèle de navigation IA formé préopératoirement a échoué en raison d'un décalage de données

- Les procédures cliniques sont interrompues et il existe un risque de lésions nerveuses

2. Confrontation des matériaux : alliage d'aluminium 6061 contre aluminium revêtu de composite céramique, qui gagne ?

Comparaison des performances clés

| Indicateurs | alliage d'aluminium 6061 | Aluminium revêtu de composite céramique LS | Avantages |

|---|---|---|---|

| Coefficient de dilatation thermique (×10⁻⁶/°C) | 23,6 | 7.1 | ↓70% |

| Rigidité spécifique (GPa/(g/cm³)) | 25 | 38 | ↑52% |

| Conductivité thermique (W/(m·K)) | 167 | 210 | ↑26% |

| Durée de vie en fatigue (10 000 fois) | 50 | 200+ | ↑300% |

Pourquoi l’aluminium revêtu de composite céramique est-il la solution ultime ?

- Stabilité thermique : coefficient de dilatation thermique inférieur de 70 %, garantissant une dérive nulle à haute température

- Rigidité améliorée : rigidité spécifique 52 % supérieure, résistant aux déformations dues aux vibrations

- Optimisation du refroidissement : évacuer rapidement la chaleur du moteur et réduire l'augmentation de température

3. Avancée technologique de traitement : comment obtenir une planéité de ± 0,003 mm avec une découpe par refroidissement à l'azote liquide ?

Les défauts fatals du traitement traditionnel

- Lors de l'usinage CNC conventionnel, la chaleur de coupe provoque une élévation locale de la température, entraînant une déformation thermique de l'ordre du micron.

- L'usure des outils affecte la consistance de la surface et les erreurs cumulatives sont difficiles à contrôler

Procédé de découpe par refroidissement à l'azote liquide de la société LS

Traitement à très basse température -196℃

- L'azote liquide refroidit en continu l'outil et la pièce pour éliminer complètement la déformation thermique

Précision de surface au niveau nanométrique

- Rugosité de surface Ra≤0,2μm (niveau miroir)

- Planéité ± 0,003 mm (1/25 de cheveu)

Durée de vie multipliée par 3

- La durée de vie en fatigue dépasse 2 millions de fois grâce à la régulation des contraintes de compression résiduelles

4. Vérification clinique : données de test sur 6 mois provenant de 12 hôpitaux

Dans un test strict en double aveugle, les performances de l'appareil utilisant la base en aluminium revêtue de composite céramique LS :

✅ Chirurgie continue de 8 heures, fluctuation de précision ≤ 0,03 mm

✅ La durée de vie de base est augmentée de 3 ans à 10 ans

✅ Le cycle d'étalonnage du système est prolongé de 4 fois (hebdomadaire → trimestriel)

Comment les engrenages coniques déterminent le réalisme de la simulation dans les robots militaires ?

1. Leçons tirées du sang et des larmes : comment un impact haute fréquence de 20 Hz détruit-il les engrenages traditionnels en acier carburé ?

Rétrospective des accidents sur simulateur de champ de bataille

En 2022, sur une base d'entraînement militaire, une nouvelle plateforme de simulation de conduite de véhicules blindés a soudainement explosé après 72 heures de fonctionnement continu. Une analyse a posteriori a révélé :

- Cause de la défaillance : Dans des conditions d'impact d'explosion simulées, les engrenages ont été soumis à des charges alternatives haute fréquence de 20 Hz

- Défauts matériels : L'acier cémenté traditionnel (18CrNiMo7-6) présente deux défauts fatals :

Dureté du noyau insuffisante (HRC32 → chute soudaine à HRC22)

La ségrégation des carbures aux joints de grains forme une source de microfissures

Conséquences catastrophiques

| Indicateurs | Exigences de conception | Performances réelles |

|---|---|---|

| Charge d'impact unique | 8 kN | fracture de 5,2 kN |

| La fatigue de la vie | 500 000 fois | 7,3 fois l'échec |

| Erreur de trajectoire de mouvement | ≤ 0,5° | Déviation soudaine de 3,2° |

2. Révolution des matériaux : Comment l'acier issu de la métallurgie des poudres atteint-il une densité de 98 % + un contrôle des pores au niveau nanométrique ?

Comparaison des performances de l'acier cémenté traditionnel et de l'acier de métallurgie des poudres LS

| Indicateurs de performance | Acier cémenté | Acier de métallurgie des poudres LS | Amélioration |

|---|---|---|---|

| Densité relative | 92% | 98,5% | ↑6,5% |

| Taille des pores | 10-50 μm | ≤ 200 nm | ↓97% |

| Durée de vie en fatigue haute fréquence (20 Hz) | 73 000 fois | 2,1 millions de fois | ↑28 fois |

| Résistance aux chocs (J/cm²) | 45 | 78 | ↑73% |

Percée technologique fondamentale

- Atomisation par électrode rotative plasma : Préparation de poudre sphérique de 15 à 53 µm, teneur en oxygène < 50 ppm

- Contrôle des nanopores : structure à cellules fermées de 200 nm obtenue par pressage isostatique à chaud HIP

- Traitement thermique graduel : correspondance parfaite entre dureté de surface HRC60 et dureté de noyau HRC42

3. 0,3 seconde de vie ou de mort pour le système de freinage : chaîne d'accidents causée par une carbonisation inégale des rainures de friction

Accident de collision avec un bras robotisé dans une usine automobile

Le bras robotisé de la chaîne de soudage d'un constructeur automobile a subi une collision de 530 kg avec le convoyeur à bande en raison d'un retard de freinage de 0,3 seconde. L'analyse de l'accident réalisée par LS montre que :

- Cause première : La différence d'épaisseur de la couche de carbonisation locale de la rainure de frein peut atteindre 0,15 mm (la norme exige ≤ 0,03 mm)

- Mécanisme de défaillance :

Le coefficient de frottement fluctue dans la plage de 0,12 à 0,35 (la conception nécessite 0,18 ± 0,02)

Le pelage par oxydation se produit dans la zone à haute température (>600℃)

4. Double révolution technologique : revêtement laser + surveillance intelligente

Percée dans le revêtement au carbure de tungstène par placage laser

- Stabilité du coefficient de frottement : augmenté de ±0,085 à ±0,038 (↑55%)

- Uniformité de l'épaisseur de la couche : valeur CV réduite de 12 % à 3,7 %

- Limite de résistance à la température : augmentée de 750℃ à 1100℃

Système de surveillance en temps réel par imagerie thermique infrarouge

- Capteur matriciel 64×64 pixels : fréquence d'échantillonnage de 50 Hz

- Prédiction du champ de température par l'IA : avertissement 300 ms à l'avance en cas d'augmentation anormale de la température

- Mécanisme d'auto-compensation : la précision du réglage dynamique du coefficient de frottement atteint ±1,5 %

Médical et défense : choix des matériaux, tirs croisés

Le principe « la vie avant tout » de l’industrie médicale : la biocompatibilité est primordiale

Cas typique : bras articulé en alliage de titane d'un robot chirurgical orthopédique

Exigences de base : les pièces implantées à long terme doivent respecter les normes de biocompatibilité ISO 10993

Solution matérielle :

✅ Alliage de titane Ti-6Al-4V ELI de qualité médicale (élément interstitiel ultra-faible)

✅ Traitement de surface par anodisation micro-arc (formant une couche d'oxyde bioactif de 50 μm)

Performance:

Test de cytotoxicité noté 0 (niveau optimal)

Vitesse d'intégration osseuse augmentée de 40 % (par rapport à l'acier inoxydable)

Résistance à la corrosion > 30 ans (test de fluide corporel simulé)

La « survie sur le champ de bataille » est la règle dans l'industrie militaire : blindage électromagnétique et tolérance aux environnements extrêmes

Analyse du placage en alliage cuivre-nickel dans les systèmes de communication des véhicules blindés

Menaces électromagnétiques : l'intensité des impulsions électromagnétiques des champs de bataille modernes peut atteindre 50 kV/m

Solutions militaires :

✅ Placage en alliage cuivre-nickel CuNi15Zn20 (épaisseur ≥ 80 μm)

✅ Structure de blindage multicouche (atténuation > 120 dB à 1 GHz)

Données mesurées :

Maintenir une communication à 100 % lors des tests d'impulsions électromagnétiques nucléaires (NEMP)

Aucune corrosion après 5 000 heures de test au brouillard salin (dépassant largement la norme MIL-STD-810G)

« Technique d’équilibrage des coûts » pour la fabrication industrielle : comment remplacer le métal par du PEEK modifié ?

Cas d'allègement d'un bras robotisé sur une chaîne de production automobile

Solution traditionnelle : joint en alliage d'aluminium (coût : 220 $/pièce, poids : 1,8 kg)

Solution innovante :

✅ PEEK renforcé de fibre de carbone (coût 95 $/pièce, poids 0,9 kg)

✅ Ajout de lubrifiant solide MoS₂ (coefficient de frottement réduit à 0,08)

Avantages complets :

| Indicateur | alliage d'aluminium | PEEK modifié | Avantage |

|---|---|---|---|

| Coût unitaire | 220 $ | 95 $ | ↓57% |

| Ratio de consommation d'énergie | 1.0 | 0,6 | ↓40% |

| Résistance chimique | Moyen | Très fort | ↑300% |

Révélation transfrontalière : logique de sélection des matériaux dans trois domaines majeurs

Priorités fondamentales du médical, du militaire et de l'industrie

| Dimensions | Industrie médicale | domaine militaire | fabrication industrielle |

|---|---|---|---|

| Indicateurs primaires | Biocompatibilité | Blindage/résistance électromagnétique | Rapport coût-efficacité |

| Matériaux typiques | Alliage de titane médical | alliage cuivre-nickel | Plastiques techniques modifiés |

| Normes de certification | ISO 10993 | Série MIL-STD | ISO 9001 |

| Conséquences de l'échec | Risque pour la vie du patient | Paralysie du système du champ de bataille | Arrêt de la ligne de production |

Solutions matérielles transfrontalières de LS

Technologie de fusion médico-militaire :

Développement d'un revêtement de blindage électromagnétique à base d'alliage de titane (prenant en compte la biocompatibilité et la protection EMI)

Applications de transformation industrielle-médicale :

Introduction du procédé de stérilisation PEEK dans les machines alimentaires, remplaçant l'acier inoxydable pour économiser 30 % des coûts

Le piège de la précision de 0,01 mm : pourquoi la « précision » ne suffit pas ?

Catastrophe causée par une erreur de 0,025 mm dans un équipement à semi-conducteurs

Un cas réel d'une usine de plaquettes de 12 pouces

En 2023, le premier fabricant mondial de puces électroniques a été confronté à une étrange défaillance :

- Précision statique : ± 0,008 mm (conformément aux spécifications de l'équipement)

- Erreur dynamique de fonctionnement : ± 0,025 mm (provoquant une augmentation de 27 % du taux de rupture des plaquettes)

Rapport d'analyse approfondie de la société LS :

✅ Déformation dynamique de la flexion harmonique des engrenages : déformation non linéaire de 0,017 mm sous un mouvement de 10 Hz

✅ Effet de couplage température-charge : chaque changement de 1℃ entraîne une erreur supplémentaire de 0,0023 mm (R²=0,91)

✅ Accumulation d'erreur de chaîne cinématique : Le couplage d'erreur de chaque axe est amplifié à 312 % de la valeur nominale

2. Le tueur invisible de la charge dynamique : le mécanisme de déformation à l'échelle du micron des engrenages harmoniques

Les défauts fatals des méthodes de traitement traditionnelles

| Source de l'erreur | Degré d'impact | Détectabilité |

|---|---|---|

| Erreur de traitement des dents | ± 0,005 mm | Statique mesurable |

| Écart de coaxialité d'assemblage | ±0,003 mm | Statique mesurable |

| Déformation élastique dynamique | ±0,015 mm | Visible uniquement pendant le fonctionnement |

3. Traitement de compensation de pré-déformation : utiliser la « pensée inverse » pour résoudre les erreurs dynamiques

La révolution des processus de LS

1. Modélisation de simulation multi-physique

- Établir un jumeau numérique avec couplage électromagnétique-thermo-mécanique

- Prédire une déformation transitoire de 0,01 seconde

2. Traitement de compensation inverse

- Déformation inverse préréglée de 0,018 mm pendant le traitement des dents

- La précision de la trajectoire de compensation atteint ± 0,001 mm

3. Vérification de l'étalonnage dynamique

- Correction de mesure laser en temps réel dans des conditions de travail simulées

Saut de performance mesuré

| Indicateur | Procédé traditionnel | Processus de pré-compensation LS | Amélioration |

|---|---|---|---|

| Erreur de mouvement (dynamique) | ±0,015 mm | ±0,003 mm | ↓80% |

| Répétabilité du positionnement | 0,010 mm | 0,002 mm | ↓80% |

| Sensibilité à la température | 0,023 mm/10 ℃ | 0,005 mm/10 ℃ | ↓78% |

La renaissance d'un géant des semi-conducteurs : d'un taux de rebut de 35 % à un taux de rendement de 99,99 %

Étude de cas d'une transformation de fabrication de plaquettes de 12 pouces

Avant la transformation :

3 à 5 plaquettes ont été endommagées par heure

Perte de 1,2 million de dollars par mois

Après avoir utilisé des engrenages harmoniques pré-compensés LS :

✅ La précision du positionnement dynamique est stable à ± 0,003 mm

✅ Fonctionnement continu pendant 1 000 heures sans aucune défaillance

✅ Rendement augmenté de 64,7% à 99,93%

Robotique médicale : une base d'encodeur de haute précision crée une « stabilité chirurgicale »

Dans le secteur de la robotique médicale , l'importance de la précision est évidente et directement liée à la vie des patients. Prenons l'exemple du robot chirurgical Da Vinci : sa précision de positionnement doit atteindre 0,1 mm, ce qui impose des exigences extrêmement strictes en matière de stabilité de la base du codeur.

LS a mis à profit ses prouesses techniques pour concevoir une base d'encodeur en titane sur mesure pour un fabricant de dispositifs médicaux de premier plan . Cette base adopte une structure en nid d'abeille unique et utilise une technologie de traitement de surface nanométrique. Après des tests rigoureux, les indicateurs de performance ont été considérablement améliorés : le coefficient de déflexion thermique a été significativement réduit de 42 %, passant de 2,3 µm/°C à 1,3 µm/°C ; l'atténuation des vibrations a augmenté de 65 % ; la dérive de position est inférieure à 0,05 mm/an en utilisation prolongée.

Cette conception innovante permet au robot chirurgical de maintenir une précision stable pendant 8 heures de fonctionnement continu. Le taux de réussite opératoire est ainsi passé de 97,2 % à 99,6 %, établissant ainsi une nouvelle référence en matière de précision pour le secteur de la robotique médicale.

Robots industriels : renforcement des engrenages coniques pour une « durabilité par million de fois »

Sur les chaînes de fabrication automobile , les robots de soudage imposent des exigences extrêmement élevées au système de transmission. La durée de vie moyenne des engrenages coniques traditionnels ne peut atteindre que 350 000 cycles en conditions de fonctionnement continues à forte charge, ce qui constitue un obstacle majeur à la fiabilité du système.

LS a développé une solution pour les engrenages coniques en acier nitruré carburé , qui a réalisé une avancée majeure grâce à une optimisation innovante du profil des dents et à des processus avancés de manutention des matériaux : la durée de vie a dépassé avec succès 1,2 million de cycles ; l'efficacité de la transmission a été augmentée à 98,7 % ; réduction du bruit de 15 dB.

Lors d'un suivi en conditions réelles de 24 mois mené par un géant de l'automobile, les robots de soudage équipés d'engrenages coniques LS ont obtenu de bons résultats, réduisant les taux de défaillance de 83 %, prolongeant les intervalles de maintenance de 3 à 18 mois et permettant d'économiser en moyenne 12 500 $ en coûts de maintenance par robot et par an.

Secteur AGV logistique : rainure de freinage intelligente pour une réponse en millisecondes

Dans l'environnement d'entreposage du e-commerce, la performance de freinage des AGV joue un rôle déterminant dans la sécurité et l'efficacité opérationnelles. Le temps de réponse d'un système de freinage traditionnel est d'environ 80 ms, ce qui présente des risques potentiels importants pour la sécurité dans les scénarios d'exploitation intensifs et à grande vitesse.

LS a développé une conception brevetée de rainure de frein à plusieurs étages qui intègre une technologie de freinage hybride électromagnétique-hydraulique pour obtenir des améliorations de performances significatives : le temps de réponse de freinage est réduit à 12 ms ; 60 % de réduction de la distance de freinage ; l'efficacité de récupération d'énergie atteint 35 %.

Lors d'un test effectué dans le centre de distribution asiatique d'un géant mondial du commerce électronique, le système AGV équipé de fentes de freinage LS a obtenu des résultats remarquables : réduction de 92 % des collisions ; la vitesse de fonctionnement maximale est augmentée de 40 % ; le volume quotidien moyen de colis traités a augmenté de 28 000 pièces.

Pourquoi choisir LS?

- Experts en science des matériaux : disposent de formules et de procédés de traitement thermique indépendants pour 17 alliages spéciaux

- Capacités de fabrication de précision : précision de traitement au niveau du micron (±2 μm) et traitement de surface au niveau nano

- Expérience de personnalisation industrielle : un total de 316 solutions personnalisées ont été fournies à 23 industries

- Investissement en R&D : 8,7 % du chiffre d'affaires annuel est investi dans le développement de nouvelles technologies

- Assurance qualité : un taux de défauts de 0,12 %, bien inférieur à la moyenne du secteur, qui est de 1,5 %

Résumé

À l'ère de l'évolution rapide de la robotique , les composants discrets tels que les bases d'encodeur, les engrenages coniques et les rainures de frein sont précisément les pierres angulaires de la fiabilité et de la performance des systèmes. Fort de sa solide expertise en science des matériaux, de ses capacités de fabrication de précision et de son expérience en personnalisation industrielle, LS continue de fournir des solutions de composants clés pour des applications robotiques dans divers domaines. Lorsque votre projet robotique doit surmonter des obstacles en termes de performances, l'équipe de professionnels de LS est toujours prête à relever vos défis grâce à une ingénierie innovante .

Clause de non-responsabilité

Le contenu de cette page est fourni à titre informatif uniquement. Série LS. Aucune déclaration ni garantie, expresse ou implicite, n'est donnée quant à l'exactitude, l'exhaustivité ou la validité des informations. Il ne faut pas en déduire que les paramètres de performance, les tolérances géométriques, les caractéristiques de conception spécifiques, la qualité et le type de matériau ou la qualité de fabrication seront fournis par le fournisseur ou le fabricant tiers via le réseau Longsheng. Ceci relève de la responsabilité de l'acheteur . Demandez un devis pour les pièces afin de déterminer les exigences spécifiques de ces pièces. Contactez-nous. Pour en savoir plus .

Équipe LS

LS est une entreprise leader du secteur, spécialisée dans les solutions de fabrication sur mesure. Forts de plus de 20 ans d'expérience auprès de plus de 5 000 clients, nous proposons des services d'usinage CNC de haute précision, de fabrication de tôles , d'impression 3D , de moulage par injection , d'emboutissage de métaux et autres services de fabrication intégrés.

Notre usine est équipée de plus de 100 centres d'usinage 5 axes à la pointe de la technologie et est certifiée ISO 9001:2015. Nous fournissons des solutions de fabrication rapides, efficaces et de haute qualité à nos clients dans plus de 150 pays. Qu'il s'agisse de production en petite série ou de personnalisation de masse, nous répondons à vos besoins avec une livraison rapide en 24 heures. Choisir LS Technology, c'est choisir l'efficacité, la qualité et le professionnalisme.

Pour en savoir plus, visitez notre site Web : www.lsrpf.com