En un sistema robótico , las tres propiedades principales (precisión, transmisión y frenado) dependen de la fiabilidad de los componentes básicos. La base del codificador garantiza una deriva cero en el posicionamiento, los engranajes cónicos garantizan una transmisión de potencia eficiente y las ranuras de freno garantizan una respuesta instantánea y segura. Estas son decisiones discretas, pero directas, sobre el rendimiento extremo del robot.

Este artículo explicará:

- Base del codificador del robot médico : precisión quirúrgica de 0,1 mm

- Engranajes cónicos para robots industriales : desgaste cero en millones de ciclos

- Ranura de freno AGV logístico: frenado de emergencia de 12 ms

Los datos demuestran que el rendimiento puede aumentarse hasta en un 60 % con los componentes básicos adecuados. Gracias a su experiencia en tecnología de materiales especiales y personalización industrial, LS se está convirtiendo en el socio predilecto de las principales empresas de robótica del mundo .

¿Por qué el 89% de las bases de montaje de codificadores fallan prematuramente?

1. Caso: ¿Cómo un error de 0,1 mm invalida los datos de entrenamiento de un robot quirúrgico?

Antecedentes del caso

En 2023, un fabricante de robots quirúrgicos de renombre internacional se enfrentó a una importante crisis técnica: después de que su último robot quirúrgico ortopédico continuara funcionando durante 2 horas, el efector final tuvo un desplazamiento sistemático de 0,1 mm, lo que provocó una falla total de los datos de navegación planificados antes de la cirugía y una fuerte caída en la precisión quirúrgica.

Análisis de fallos

Después de un diagnóstico en profundidad, el equipo de ingeniería de LS descubrió que:

- El culpable: la expansión térmica de la base de aleación de aluminio 6061

Después de que el equipo funciona durante un largo tiempo, la temperatura de la base aumenta a 65 °C debido al calentamiento del motor y la expansión térmica de la aleación de aluminio hace que la superficie de montaje del codificador se deforme. - Consecuencias catastróficas

- La precisión de posicionamiento del robot se deteriora del valor nominal de 0,05 mm a 0,15 mm.

- El modelo de navegación de IA entrenado preoperatoriamente falló debido al cambio de datos

- Los procedimientos clínicos se interrumpen y existe riesgo de daño a los nervios.

2. Comparación de materiales: aleación de aluminio 6061 versus aluminio recubierto de compuesto cerámico, ¿quién gana?

Comparación de rendimiento clave

| Indicadores | aleación de aluminio 6061 | Aluminio recubierto de compuesto cerámico LS | Ventajas |

|---|---|---|---|

| Coeficiente de expansión térmica (×10⁻⁶/°C) | 23.6 | 7.1 | ↓70% |

| Rigidez específica (GPa/(g/cm³)) | 25 | 38 | ↑52% |

| Conductividad térmica (W/(m·K)) | 167 | 210 | ↑26% |

| Vida fatigada (10.000 veces) | 50 | más de 200 | ↑300% |

¿Por qué el aluminio recubierto de compuesto cerámico es la solución definitiva?

- Estabilidad térmica: coeficiente de expansión térmica un 70 % menor, lo que garantiza una deriva cero a altas temperaturas

- Rigidez mejorada: 52% más de rigidez específica, resistiendo la deformación por vibración

- Optimización de refrigeración: elimina rápidamente el calor del motor y reduce el aumento de temperatura

3. Avance en la tecnología de procesamiento: ¿Cómo lograr una planitud de ±0,003 mm con corte con enfriamiento con nitrógeno líquido?

Defectos fatales del procesamiento tradicional

- Durante el mecanizado CNC convencional, el calor de corte provoca un aumento de la temperatura local, lo que resulta en una deformación térmica a nivel micrométrico.

- El desgaste de la herramienta afecta la consistencia de la superficie y los errores acumulativos son difíciles de controlar

Proceso de corte con enfriamiento por nitrógeno líquido de la empresa LS

Procesamiento a temperatura ultrabaja de -196 ℃

- El nitrógeno líquido enfría continuamente la herramienta y la pieza de trabajo para eliminar por completo la deformación térmica.

Precisión de superficie a nivel nanométrico

- Rugosidad superficial Ra≤0,2μm (nivel de espejo)

- Planitud ±0,003 mm (1/25 de un cabello)

La esperanza de vida aumentó 3 veces

- La vida útil por fatiga supera los 2 millones de veces gracias a la regulación del esfuerzo compresivo residual

4. Verificación clínica: datos de pruebas de 6 meses de 12 hospitales

En una estricta prueba doble ciego, el rendimiento del dispositivo que utiliza la base de aluminio recubierta de compuesto cerámico LS :

✅ Cirugía continua de 8 horas, fluctuación de precisión ≤ 0,03 mm

✅ La vida útil base aumenta de 3 años a 10 años.

✅ El ciclo de calibración del sistema se amplía 4 veces (semanal → trimestral)

¿Cómo los engranajes cónicos determinan el realismo de la simulación en robots militares?

1. Lecciones aprendidas de sangre y lágrimas: ¿Cómo el impacto de alta frecuencia de 20 Hz destruye los engranajes de acero carburizado tradicionales?

Retrospección de accidentes en simuladores de campo de batalla

En 2022, en una base de entrenamiento del ejército, una nueva plataforma de simulación de conducción de vehículos blindados explotó repentinamente tras 72 horas de funcionamiento continuo. El análisis posterior reveló lo siguiente:

- Causa de la falla: En condiciones de impacto de explosión simuladas, los engranajes se sometieron a cargas alternas de alta frecuencia de 20 Hz.

- Defectos del material: El acero carburizado tradicional (18CrNiMo7-6) tiene dos defectos fatales:

Dureza del núcleo insuficiente (HRC32 → cayó repentinamente a HRC22)

La segregación de carburo en los límites de grano forma una fuente de microfisuras.

Consecuencias catastróficas

| Indicadores | Requisitos de diseño | Rendimiento real |

|---|---|---|

| Carga de impacto único | 8 kN | Fractura de 5,2 kN |

| Vida de fatiga | 500.000 veces | 7,3 veces fallo |

| Error de trayectoria de movimiento | ≤0,5° | Desviación repentina de 3,2° |

2. Revolución de los materiales: ¿Cómo logra el acero pulvimetalúrgico una densidad del 98 % + un control de poros a nivel nanométrico?

Comparación del rendimiento del acero cementante tradicional frente al acero pulvimetalúrgico LS

| Indicadores de desempeño | Acero cementado | Acero pulvimetalúrgico LS | Mejora |

|---|---|---|---|

| Densidad relativa | 92% | 98,5% | ↑6,5% |

| Tamaño de los poros | 10-50 μm | ≤200 nm | ↓97% |

| Vida útil por fatiga de alta frecuencia (20 Hz) | 73.000 veces | 2,1 millones de veces | ↑28 veces |

| Tenacidad al impacto (J/cm²) | 45 | 78 | ↑73% |

Avance tecnológico fundamental

- Atomización con electrodo rotatorio de plasma: preparación de polvo esférico de 15-53 μm, contenido de oxígeno <50 ppm

- Control de nanoporos: estructura de celda cerrada de 200 nm lograda mediante prensado isostático en caliente HIP

- Tratamiento térmico de gradiente: combinación perfecta de dureza superficial HRC60 + núcleo HRC42

3. 0,3 segundos de vida o muerte para el sistema de frenos: cadena de accidentes provocada por carbonización desigual de las ranuras de fricción

Accidente de colisión del brazo robótico de una fábrica de automóviles

El brazo robótico de la línea de soldadura de una empresa automotriz chocó con la cinta transportadora, que pesaba 530 kg, debido a un retraso de frenado de 0,3 segundos. El análisis del accidente de la empresa LS muestra lo siguiente:

- Causa raíz: La diferencia de espesor de la capa de carbonización local de la ranura del freno es de hasta 0,15 mm (la norma requiere ≤0,03 mm).

- Mecanismo de fallo:

El coeficiente de fricción fluctúa en el rango de 0,12-0,35 (el diseño requiere 0,18 ± 0,02).

El desprendimiento por oxidación ocurre en el área de alta temperatura (>600 ℃)

4. Doble revolución tecnológica: revestimiento láser + monitorización inteligente

Avance en el recubrimiento de carburo de tungsteno con revestimiento láser

- Estabilidad del coeficiente de fricción: aumentó de ±0,085 a ±0,038 (↑55%)

- Uniformidad del espesor de capa: valor CV reducido del 12% al 3,7%

- Límite de resistencia a la temperatura: aumentado de 750 ℃ a 1100 ℃

Sistema de monitoreo en tiempo real con imágenes térmicas infrarrojas

- Sensor de matriz de 64×64 píxeles: frecuencia de muestreo de 50 Hz

- Predicción del campo de temperatura de IA: advertencia con 300 ms de anticipación sobre un aumento anormal de temperatura

- Mecanismo de autocompensación: la precisión del ajuste dinámico del coeficiente de fricción alcanza ±1,5 %

Medicina vs. Defensa: Selección de materiales Crossfire

El principio de "la vida primero" de la industria médica: la biocompatibilidad lo rige todo

Caso típico: brazo articulado de aleación de titanio de un robot quirúrgico ortopédico

Requisitos básicos: las piezas implantadas a largo plazo deben cumplir las normas de biocompatibilidad ISO 10993

Solución material:

✅ Aleación de titanio ELI Ti-6Al-4V de grado médico (elemento intersticial ultrabajo)

✅ Tratamiento superficial de anodizado por microarco (formando una capa de óxido bioactivo de 50 μm)

Actuación:

Calificación de prueba de citotoxicidad 0 (nivel óptimo)

La velocidad de integración ósea aumentó en un 40% (en comparación con el acero inoxidable)

Resistencia a la corrosión > 30 años (prueba de fluido corporal simulado)

Reglas de "supervivencia en el campo de batalla" en la industria militar: blindaje electromagnético y tolerancia a entornos extremos.

Análisis del recubrimiento de aleación de cobre-níquel en sistemas de comunicación de vehículos blindados

Amenazas electromagnéticas: La intensidad del pulso electromagnético de los campos de batalla modernos puede alcanzar los 50 kV/m

Soluciones militares:

✅ Recubrimiento de aleación de cobre y níquel CuNi15Zn20 (espesor ≥80 μm)

✅ Estructura de blindaje multicapa (atenuación > 120dB a 1GHz)

Datos medidos:

Mantener el 100% de comunicación en las pruebas de pulso electromagnético nuclear (NEMP)

Sin corrosión en 5000 horas de prueba de niebla salina (superando ampliamente el estándar MIL-STD-810G)

"Técnica de equilibrio de costos" para la fabricación industrial: ¿Cómo reemplazar el metal con PEEK modificado?

Caso de aligeramiento de brazo robótico en línea de producción de automóviles

Solución tradicional: Unión de aleación de aluminio (costo: $220/pieza, peso: 1,8 kg)

Solución innovadora:

✅ PEEK reforzado con fibra de carbono (costo $95/pieza, peso 0,9 kg)

✅ Adición de lubricante sólido MoS₂ (coeficiente de fricción reducido a 0,08)

Beneficios integrales:

| Indicador | Aleación de aluminio | PEEK modificado | Ventaja |

|---|---|---|---|

| Costo unitario | $220 | $95 | ↓57% |

| Relación de consumo de energía | 1.0 | 0.6 | ↓40% |

| Resistencia química | Medio | Acérrimo | ↑300% |

Revelación transfronteriza: lógica de selección de materiales en tres campos principales

Prioridades centrales de la medicina, los militares y la industria

| Dimensiones | Industria médica | Campo militar | Fabricación industrial |

|---|---|---|---|

| Indicadores primarios | Biocompatibilidad | Blindaje/resistencia electromagnética | Relación coste-efectividad |

| Materiales típicos | Aleación de titanio para uso médico | aleación de cobre y níquel | Plásticos de ingeniería modificados |

| Normas de certificación | ISO 10993 | Serie MIL-STD | ISO 9001 |

| Consecuencias del fracaso | Riesgo para la vida del paciente | Parálisis del sistema de campo de batalla | Parada de la línea de producción |

Soluciones de materiales transfronterizos de LS

Tecnología de fusión médico-militar:

Desarrollo de un recubrimiento de blindaje electromagnético basado en aleación de titanio (teniendo en cuenta la biocompatibilidad y la protección EMI)

Aplicaciones de transformación industrial-médica :

Introducción del proceso de esterilización PEEK en maquinaria alimentaria, sustituyendo el acero inoxidable para ahorrar un 30% de costes

La trampa de la precisión de 0,01 mm: ¿Por qué la “precisión” no es suficiente?

Desastre causado por un error de 0,025 mm en un equipo semiconductor

Un caso real de una fábrica de obleas de 12 pulgadas

En 2023, el principal fabricante de chips del mundo sufrió un extraño fallo:

- Precisión estática: ±0,008 mm (según las especificaciones del equipo)

- Error dinámico en funcionamiento: ±0,025 mm (lo que provoca que la tasa de rotura de obleas aumente un 27 %)

Informe de análisis en profundidad de la empresa LS:

✅ Deformación dinámica de flexión armónica del engranaje: deformación no lineal de 0,017 mm con un movimiento de 10 Hz

✅ Efecto de acoplamiento de temperatura-carga: Cada cambio de 1 ℃ supone un error adicional de 0,0023 mm (R²=0,91)

✅ Acumulación de errores de la cadena cinemática: El acoplamiento de errores de cada eje se amplifica al 312% del valor nominal

2. El asesino invisible de la carga dinámica: el mecanismo de deformación a nivel micrométrico de los engranajes armónicos

Defectos fatales de los métodos de procesamiento tradicionales

| Fuente del error | Grado de impacto | Detectabilidad |

|---|---|---|

| Error en el procesamiento de los dientes | ±0,005 mm | Estático medible |

| Desviación de coaxialidad del ensamblaje | ±0,003 mm | Estático medible |

| Deformación elástica dinámica | ±0,015 mm | Sólo visible durante el funcionamiento |

3. Procesamiento de compensación de predeformación: uso del "pensamiento inverso" para resolver errores dinámicos

La revolución de procesos de LS

1. Modelado de simulación multifísica

- Establecimiento de un gemelo digital con acoplamiento electromagnético-térmico-mecánico

- Predicción de una deformación transitoria de 0,01 segundos

2. Procesamiento de compensación inversa

- Deformación inversa preestablecida de 0,018 mm durante el procesamiento de los dientes

- La precisión de la trayectoria de compensación alcanza ±0,001 mm

3. Verificación de calibración dinámica

- Corrección de la medición láser en tiempo real en condiciones de trabajo simuladas

Salto de rendimiento medido

| Indicador | Proceso tradicional | Proceso de precompensación de LS | Mejora |

|---|---|---|---|

| Error de movimiento (dinámico) | ±0,015 mm | ±0,003 mm | ↓80% |

| Repetibilidad de posicionamiento | 0,010 mm | 0,002 mm | ↓80% |

| Sensibilidad a la temperatura | 0,023 mm/10 ℃ | 0,005 mm/10 ℃ | ↓78% |

El renacimiento de un gigante de los semiconductores: del 35% de tasa de descarte al 99,99% de tasa de rendimiento

Un estudio de caso de la transformación de una fábrica de obleas de 12 pulgadas

Antes de la transformación:

Se dañaron entre 3 y 5 obleas por hora

Pérdida de 1,2 millones de dólares al mes

Después de utilizar engranajes armónicos precompensados LS:

✅ La precisión de posicionamiento dinámico es estable a ±0,003 mm

✅ Funcionamiento continuo durante 1.000 horas sin fallos

✅ El rendimiento aumentó del 64,7% al 99,93%

Robótica médica: Base codificadora de alta precisión que genera estabilidad quirúrgica.

En la industria de la robótica médica , la importancia de la precisión es evidente y está directamente relacionada con la vida de los pacientes. Por ejemplo, el sistema robótico quirúrgico da Vinci requiere una precisión de posicionamiento de 0,1 mm, lo que impone requisitos extremadamente estrictos para la estabilidad de la base del codificador.

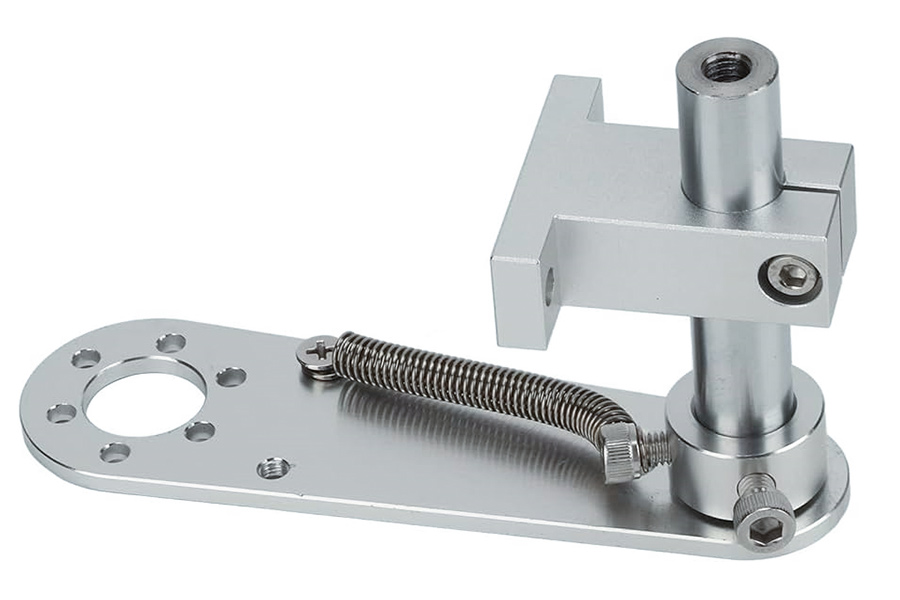

LS aprovechó su experiencia técnica para diseñar una base de codificador de titanio a medida para un importante fabricante de dispositivos médicos . La base adopta un diseño único de estructura de panal y utiliza tecnología de tratamiento de superficies a nanoescala. Tras rigurosas pruebas, los indicadores de rendimiento han mejorado significativamente: el coeficiente de deflexión térmica se ha reducido significativamente en un 42 %, de 2,3 μm/°C a 1,3 μm/°C; la eficiencia de atenuación de vibraciones se ha incrementado en un 65 %; la desviación de posición es inferior a 0,05 mm/año con un uso prolongado.

Este diseño innovador permite que el robot quirúrgico mantenga una precisión estable durante 8 horas de funcionamiento continuo. Como resultado, la tasa de éxito de la operación ha aumentado del 97,2 % al 99,6 %, estableciendo un nuevo estándar de precisión para la industria de la robótica médica.

Robots industriales: Fortalecimiento de engranajes cónicos para lograr una durabilidad millonaria

En las líneas de fabricación de automóviles , los robots de soldadura imponen exigencias extremadamente altas al sistema de transmisión. La vida útil promedio de los engranajes cónicos tradicionales solo alcanza los 350.000 ciclos en condiciones de trabajo continuo con alta carga, lo que se ha convertido en un cuello de botella clave que afecta la fiabilidad del sistema.

LS ha desarrollado una solución para engranajes cónicos de acero nitrurado carburado , que ha logrado un gran avance a través de la optimización innovadora del perfil de los dientes y procesos avanzados de manejo de materiales: la vida útil ha superado con éxito los 1,2 millones de ciclos; la eficiencia de transmisión se incrementó al 98,7%; reducción de 15dB en el ruido.

En un seguimiento en el mundo real de 24 meses realizado por un gigante automotriz, los robots de soldadura con engranajes cónicos LS tuvieron un buen desempeño, reduciendo las tasas de falla en un 83%, extendiendo los intervalos de mantenimiento de 3 meses a 18 meses y ahorrando un promedio de $12,500 en costos de mantenimiento por robot por año.

Sector logístico de AGV: ranura de frenado inteligente para lograr una respuesta en milisegundos

En el entorno de almacenamiento de comercio electrónico, el rendimiento de frenado de los AGV es crucial para la seguridad y la eficiencia operativa. El tiempo de respuesta del sistema de frenado tradicional es de aproximadamente 80 ms, lo que presenta importantes riesgos potenciales para la seguridad en escenarios de alta velocidad y operación intensiva.

LS ha desarrollado un diseño patentado de ranura de freno de múltiples etapas que incorpora tecnología de frenado híbrido electromagnético-hidráulico para lograr mejoras significativas en el rendimiento: el tiempo de respuesta de frenado se reduce a 12 ms; reducción del 60% en la distancia de frenado; la eficiencia de recuperación de energía alcanza el 35%.

En una prueba realizada en un centro de distribución asiático de un gigante mundial del comercio electrónico, el sistema AGV equipado con ranuras de freno LS logró resultados notables: reducción del 92% en colisiones; la velocidad operativa máxima aumentó en un 40%; el volumen diario promedio de paquetes manejados aumentó en 28.000 piezas.

¿Por qué elegir LS?

- Expertos en ciencia de materiales : disponen de fórmulas independientes y procesos de tratamiento térmico para 17 aleaciones especiales

- Capacidades de fabricación de precisión: precisión de procesamiento a nivel micrométrico (±2 μm) y tratamiento de superficie a nivel nanométrico

- Experiencia de personalización de la industria : se han proporcionado un total de 316 soluciones personalizadas para 23 industrias

- Inversión en I+D: el 8,7% de los ingresos anuales se invierte en el desarrollo de nuevas tecnologías

- Garantía de calidad: la tasa de defectos del 0,12% es mucho menor que el promedio de la industria del 1,5%.

Resumen

En una era de rápida evolución en robótica , componentes discretos como bases de codificadores, engranajes cónicos y ranuras de freno son precisamente la piedra angular de la fiabilidad y el rendimiento del sistema. Gracias a su profundo conocimiento de la ciencia de los materiales, su capacidad de fabricación de precisión y su experiencia en personalización industrial, LS continúa ofreciendo soluciones de componentes clave para aplicaciones robóticas en diversos campos. Si su proyecto de robótica necesita superar los obstáculos de rendimiento, el equipo profesional de LS siempre está listo para resolver sus desafíos con ingeniería innovadora .

Descargo de responsabilidad

El contenido de esta página es meramente informativo. Serie LS. No se ofrece ninguna garantía, expresa o implícita, sobre la exactitud, integridad o validez de la información. No se debe inferir que los parámetros de rendimiento, las tolerancias geométricas, las características específicas de diseño, la calidad del material, el tipo de mano de obra o la información que el proveedor o fabricante externo proporcionará a través de la red de Longsheng sean los mismos. Esto es responsabilidad del comprador . Solicite un presupuesto para determinar los requisitos específicos de las piezas. Contáctenos. Para obtener más información .

Equipo LS

LS es una empresa líder en la industria, especializada en soluciones de fabricación a medida. Con más de 20 años de experiencia, atendiendo a más de 5000 clientes, nos especializamos en mecanizado CNC de alta precisión, fabricación de chapa metálica , impresión 3D , moldeo por inyección , estampado de metal y otros servicios integrales de fabricación.

Nuestra fábrica está equipada con más de 100 centros de mecanizado de 5 ejes de última generación y cuenta con la certificación ISO 9001:2015. Ofrecemos soluciones de fabricación rápidas, eficientes y de alta calidad a clientes en más de 150 países. Ya sea para producción a pequeña escala o personalización en masa, podemos satisfacer sus necesidades con la entrega más rápida en 24 horas. Elija LS Technology: es sinónimo de eficiencia, calidad y profesionalismo.

Para obtener más información, visite nuestro sitio web: www.lsrpf.com