Как ключевой основной материал для современной промышленности,Концентрат черного оксида обладает уникальными физическими и химическими свойствамиЭто показывает незаменимое значение применения в полях защиты металлов, композитных материалов и электронных компонентов. Как определено это темное порошкообразное вещество? В этой статье будут систематически разбирать свои основные характеристики: от основных концепций, основных компонентов, производственных процессов до фактических сценариев применения, раскрывая важную позицию этого материала в промышленной цепи.

Что такое концентрат черного оксида?

Концентрат черного оксида - это продукт, созданный путем концентрации оксида черногои другие добавки через конкретный процесс. Как правило, он темный черный и обладает отличными функциональными свойствами, такими как коррозионная стойкость, устойчивость к износу и декоративные свойства. Концентрат черного оксида может быть применен на поверхность металла путем пропитки, покрытия и т. Д., Чтобы сформировать плотную черную оксидную пленку, тем самым улучшая производительность и внешний вид металла.

Что определяет химический состав концентрата черного оксида?

Концентрат черного оксида представляет собой композитный материал, состоящий из нескольких оксидов переходных металловПолем Его химический состав варьируется из -за различных источников сырья и методов обработки. Компоненты основного уровня включают следующие ключевые вещества:

(1) Главный состав оксида металла

① Магнетит (Fe₃O₄): составление 40%-70%, который является основным скелетом концентрата и придает ему сильный магнетизм и проводимость;

② Диоксид марганца (MNO₂): составляющий 15%-30%, что может повысить окислительно-восстановительную активность и подходит для батарей, катализа и других полей;

③ Оксид никеля кобальта (CO₃O₄, NIO): составление 5%-15%, что может улучшить производительность хранения энергии и тепловую стабильность.

(2) Стандарты управления компонентами примесей

① Силиконовый оксид алюминия (sio₂, al₂o₃): содержание должно быть ≤5%. Слишком высокий снизит реакционную способность материала;

② Соединения серы/фосфора: в соответствии со стандартом ISO 4700, общая сера (ы) ≤0,1%, фосфор (P) ≤0,05%, чтобы избежать влияния металлургических свойств.

Чем черный оксид отличается от процессов гальванизации?

В областиМеталлическая поверхность отделка, обработка и гальванизация черного оксида - две широко используемые технологии, но их принципы, сценарии производительности и применения значительно различаются. Этот раздел помогает быстро выбрать лучшее решение с помощью технического сравнения параметров и анализа сценариев.

Таблица сравнения основного сравнения:Черный оксид и процесс гальванизации

| Сравнение измерения | Черный оксид | Процесс гальванизации |

|---|---|---|

| Принцип процесса | Реакция химического преобразования с образованием оксидной пленки Fe₃O₄ (толщиной 0,5-1,5 мкм) | Электролитическое осаждение металлического покрытия (цинк/никель/хром и т. Д., 5-25 мкм) |

| Проводимость | Сохранить проводимость субстрата | Накрытие может снизить проводимость (в зависимости от типа металла) |

| Коррозионная стойкость | Средний (требует улучшения герметика) | Высокий (подложка на покрытие изолятов от коррозийных среда) |

| Износостойкость | Общий (HV 300-400) | Отлично (никелевое покрытие HV 600-800) |

| Размерное воздействие | Без изменений в размере частично | Увеличение толщины покрытия (должно быть зарезервировано разрешение на обработку) |

| Защита окружающей среды | Низкая токсичность (щелочный раствор) | Сточные воды из тяжелых металлов должны быть строго обработаны |

| Расходы | Низкий (0,5-0,5-2/㎡) | Высокий (3-3-15/㎡, в зависимости от металла покрытия) |

| Типичные приложения | Части оружия, точные шестерни, электронные корпусы | Авто детали, оборудование для ванной комнаты, декоративные детали |

Углубленный анализ технических различий

1. Принципы процесса и характеристики формирования пленки

Обработка черного оксида:

Раствор щелочного нитрата (135-145 ℃) реагирует с железом субстратом для генерации пленки магнитного оксида железа (Fe₃O₄). Толщина пленки составляет всего 0,5-1,5 мкм, а пористость составляет <5% (ASTM B117 SALPRay Test 48 часов квалифицированного), а для улучшения способности профилактики ржавчины требуется герметик (например, масло или воск).

Процесс гальванизации:

Металлические покрытияТакие, как цинк, никель и хром, осаждаются на поверхности субстрата с использованием принципа электролиза. Толщина покрытия обычно составляет 5-25 мкм, непосредственно выделяющая коррозионную среду, а твердость никелевого покрытия может достигать HV 600-800 (стандарт ISO 4516).

2. Сравнение производительности

Сценарий спроса на проводящий спрос:

Части, обработанные черным оксидом (например, контакты реле), могут поддерживать проводимость, в то время как никель/хромированное покрытие значительно повысит сопротивление контакта.

Сценарий сопротивления износа:

Устойчивость к износу гальванического хрома (HV 800-1000) в 3-5 раз больше, чем у пленки черного оксида и подходит для деталей с высоким содержанием, таких как поршневые кольца двигателя.

3. Кост и экологические соображения

Обработка оксида черного не требует сложной системы очистки сточных води общая стоимость на 60% -80% ниже, чем гальванизация;

Процесс гальванизации должен иметь дело с токсичными веществами, такими как гексавалентный хром и цианид (в соответствии с Директивой ROHS 3), и стоимость трансформации охраны окружающей среды составляет 25% -40% от общей инвестиции.

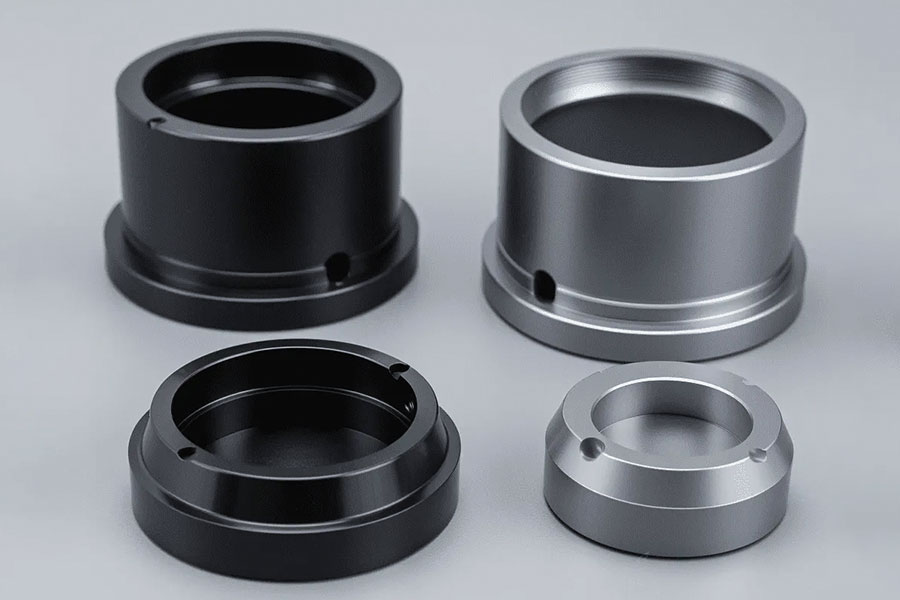

Какие промышленные приложения требуют обработки оксида черного?

В качестве эффективной и экономичной технологии отделки поверхности металлов, отделка оксида черного цвета играет важную роль во многих промышленных областях из -за уникальной коррозионной стойкости, устойчивости к износу и проводящему удержанию. LS раскрывает свои основные сценарии приложений с помощью реальных случаев приложений и данных о производительности.

Сравнение таблицы поперечного поля применения черного оксида отделки

| Отраслевое поле | Типичные части | Основные стандарты | Данные по улучшению производительности | Технические преимущества |

|---|---|---|---|---|

| Военная техника | Огнестрельное оружие | MIL-STD-171 | Устойчивость к солевым спреем> 96 часов | Скрытая внешность + коррозионная стойкость окружающей среды |

| Автомобильное производство | Двигатель болтов/крепеж | GM 6190M | Коэффициент удержания крутящего момента увеличился на 20% | Сопротивление ржавчины + стабильность размеров |

| Гидравлическая система | Гидравлический клапан блок/поршень | ISO 10763 | Коэффициент трения уменьшен до 0,12 | Устойчивость к износу + совместимость с жидкостью |

| Точная техника | Снаряжение/подшипник | ASTM B633 | Твердость до HV 350-400 | Уменьшить износ в течение периода бега + удержание проводимости |

| Электронное оборудование | Релеваное корпус/радиатор | IEC 60068-2-11 | Контактное сопротивление <0,1 Ом | Электромагнитное экранирование + усиление рассеяния тепла |

Углубленный анализ: пять основных сценариев применения

1. Военная техника: двойная гарантия сокрытия и надежности

Прикладные детали:ствол, спусковой крючок, прицельная кронштейна

Технические функции:

- Познакомьтесь с военным стандартом США MIL-STD-171 с использованием щелочного раствора нитрата (135 ℃) для генерации 1,2 мкм пленки FE₃O₄.

- Испытание на распыление солевого распыления> 96 часов (обычная обработка фосфалирования только 48 часов), может быть продлен до 200 часов со специальным герметиком

- Черная матовая поверхность снижает отражательную способность на 90%, удовлетворяя потребности скрытых операций

- Случай:После того, как снайперская винтовка M24 в Соединенных Штатах в Соединенных Штатах обрабатывалась черным оксидом, частота отказов в горячей и влажной среде снизилась на 37%.

2. Производство Automobile: революционное улучшение производительности крепежа

Прикладные детали:двигатель соединительные болты, крепежные шасси, зубчатые колеса трансмиссии

Технические функции:

- Соответствие стандарту GM 6190M, уровень удержания крутящего момента в болтах M10 после обработки увеличивается с 75% до 95%

- Пористость слоя пленки составляет менее 5% (стандарт ASTM B117), а микрокристаллическое герметинг воска может достичь 10-летнего периода профилактики ржавчины

- Стоимость на 40% ниже, чем в процессе покрытия цинкового покрытия, и после лечения риска охлаждения водорода не требуется никакого риска охлаждения водорода

- Случай:После того, как болты шасси Toyota Camry приняли этот процесс, количество случаев сбоя коррозии соляного распыления уменьшилось на 62%.

3. Гидравлическая система: двойной контроль трения и утечки

Прикладные детали:Гидравлическое клапановое ядро, поршневый стержень, корпус насоса

Технические функции:

- Пропустил Сертификация совместимости с жидкостью ISO 10763, без реакции набухания при контакте с гидравлическим маслом

- Коэффициент поверхностного трения уменьшился с 0,25 до 0,12 (тест GB/T 12444), снижение потребления энергии системы на 15%

- Устойчивость к давлению мембранного слоя> 50 МПа (тест ISO 10763-1), подходит для условий труда высокого давления

- Случай:После того, как гидравлический клапан Bosch Rexroth обрабатывается, срок службы цикла увеличивается с 500 000 раз до 800 000 раз.

4. ОБРАЗОВАНИЯ СЕКРЕТИЯ: Секрет продления срока службы оборудования

Прикладные детали:Руководство по машине с ЧПУ, подшипники, коробки передач

Технические характеристики:

- Твердость поверхности HV 350-400 (стандарт ASTM E384), первоначальный износ спускается на 70%

- Сохранить проводимость субстрата, чтобы избежать статического накопления электроэнергии, вызывая точные сбои приборов

- Температура обработки <150 ℃ нет риска термической деформации (подходит для деталей после гашения)

- Случай:После обработки деталей коробки передач Siemens в Германии первый цикл пересмотра был продлен с 8000 часов до 12000 часов.

5. Электронное оборудование: идеальный баланс функции и надежности

Прикладные детали:Треамблят 5 г базовой станции, контакты реле, электромагнитная экранирующая крышка

Технические характеристики:

- Сопротивление контакта <0,1 Ом (IEC 60404-11 Стандарт), лучше, чем 0,3 Ом никелевого покрытия

- Коэффициент термического излучения 0,85-0,92 (хромирование составляет всего 0,6), эффективность рассеивания тепла увеличилась на 30%

- Эффективность электромагнитного экранирования в частотной полосе 30-100 МГц> 35 дБ

- Случай:После того, как радиатор базовой станции Huawei 5G принял этот процесс, повышение температуры снижается на 8 ℃, а сигнальное помехи уменьшается на 42%.

Руководство по отбору отрасли

| Приоритет требования | Рекомендуемая отрасль | Ключевые факторы решения |

|---|---|---|

| Высокое сокрытие + экстремальное | Окружающая среда военачальника/аэрокосмическая промышленность | Стандартная сертификация MIL + данные о коррозионной сопротивлении |

| Чувствительные к стоимости + требования к предотвращению ржавчины | Автомобиль/общий оборудование | Стоимость обработки + результаты испытаний на соляные спрея |

| Точность Fit + Conductive задержка | Электронные/точные инструменты | Изменение измерения + значение сопротивления контакта |

| Устойчивость к износу высокого давления + совместимость жидкости | Гидравлическое/энергетическое оборудование | Коэффициент трения + отчет тестирования давления |

От военного огнестрельного оружия до базовых станций 5G,Обработка черного оксида изменяет промышленное производствос его преимуществами «высокой производительности и универсальности». Предприятия должны выбрать только соответствующие параметры процесса в соответствии с их собственными характеристиками отрасли, чтобы добиться двойного прорыва в результате производительности и затрат.

Как контролировать толщину покрытия черного оксида?

Стабильность толщины покрытия черного оксида напрямую влияет на коррозионную стойкость, проводимость и точность сборки деталей.LS будет глубоко проанализировать ключевые моменты управления процессоми обеспечить практические решения.

1. Обратите внимание на параметры процесса

(1) Контроль колебаний температуры

① Используйте систему контроля температуры ПИД для контроля колебания температуры реакционного резервуара в пределах ± 2 ℃ (стандартное требование MIL-DTL-13924D);

② Оптимальная температура обработки деталей углеродной стали составляет 135-145 ℃. На каждые 5 ℃ повышение температуры толщина пленки увеличивается на 0,3 мкм (измеренные данные);

③ Корпус резервуара должен быть оснащен двойными избыточными термопарами, чтобы избежать локального перегрева и устранения слоя пленки.

(2) Оптимизация времени погружения

① Стандартное время погружения углеродных стальных деталей составляет 5-10 минут (проверка теста ASTM B201);

② Сталь высокой сплавы должна быть продлена до 12-15 минут, чтобы компенсировать ингибирование скорости реакции с помощью сплавных элементов;

③ Мониторинг значения pH решения в реальном времени (11,5-13,0). На каждые 0,5 уменьшения pH время обработки должно быть увеличено на 2 минуты.

(3) Улучшение после лечения

① Дегидратированное анти-роскошное масло с привязкой (стандарт ISO 12944-5), толщина масляной пленки 1-3 мкм, заполняйте поры оксидной пленки;

② Используйте центробежную сушку (скорость 800-1200 об / мин) вместо естественного капания, однородность нефтяной пленки улучшается на 40%;

③ Высокая температурная сушка (80-100 ℃) позволяет герметику проникать глубоко, а время защиты от солевого распыления увеличивается до более чем 96 часов.

2. Технологические инновации в области технологий и мониторинга

① Многостадийная система противоречия.

② Лазерная толщина.

③ Алгоритм компенсации процесса AI: через историческую модель обучения данных, регулировка параметров температуры/времени в реальном времени, колебания толщины уменьшаются до ± 0,2 мкм.

3. Кейс -шаги подложки предварительной обработки

① Sandblasting: используйте 120 сеткиоксид алюминия, шероховатость поверхности RA = 1,6-3,2 мкм (стандарт ISO 8501-1) для увеличения площади контакта реакции;

② щелочная обезжиривание: NaOH (50 г/л) + раствор поверхностно -активного вещества, обеспечить скорость обезжиривания> 99% (угол падения воды <5 °);

Activation активация маринованного марина: введите 10% раствор соляной кислоты в течение 2-3 минут, чтобы удалить оксидную шкалу и обнажить свежую металлическую поверхность.

4. Соответствия проблем с аномальной толщиной

- Недостаточная толщина пленки:Проверьте концентрацию Fe³+ раствора (необходимо составлять ≥15 г/л) и добавить нитрат натрия (Nano₃), чтобы увеличить скорость окисления;

- Местная чрезмерность:Оптимизируйте угол подвески заготовки (рекомендуемый наклон 30 °), чтобы избежать удержания пузырьков и неравномерной реакции;

- Цвет размывает:Увеличить ультразвуковое перемешивание (частота 28 кГц), чтобы устранить различия в пассивационных пленках на поверхности металла.

Благодаря тройному точному контролю «температурно-пост-обработки» + интеллектуальное значение мониторинга, колебание толщины черного оксидного покрытия может быть сжата до ± 5%. Предприятия должны создать систему управления с замкнутым контуром на основе характеристик продукта и цифрового управления всем процессом от предварительной обработки до проверки качества, чтобы достичь оптимального баланса между производительностью покрытия и стоимостью.

Почему выбирают черный оксид над фосфатным покрытием?

В области обработки поверхности металлов часто сравнивают черные оксид и фосфатные покрытия. LS анализирует основные отличия от трех аспектов: технические показатели, экономика и пригодность применения, чтобы помочь вам принимать научные решения.

1. Технические преимущества производительности

(1) Ультратонкий пленочный слой, нулевые помехи

① Толщина черной оксидной пленки составляет всего 0,5-1,5 мкм (фосфатное покрытие 8-15 мкм), что не влияет на толерантность к сборочным фитингам (такие как шестерни и подшипники);

② Фактический случай измерения: после определенной трансляции передач автомобильной коробки передач принимает черное окисление, колебание зазора на стороне зуба контролируется в пределах ± 2 мкм (фосфалирующая обработка составляет ± 10 мкм), а шум передачи уменьшается на 6db;

③ Соблюдение стандартов толерантности ISO 286, избегая дополнительных затрат на переработку и коррекцию измерений после фосфалирования.

(2) прорыв при высокой температурной стабильности

① Черная оксидная пленка все еще сохраняет свою полную структуру при 250 ℃ (проверена с помощью TGA Thermogravimetric Analysis), в то время как фосфатное покрытие начинает разлагаться и терпеть неудачу при 120 ℃;

② Пример применения высокой температуры: после обработки окисления в черном, крепежные элементы турбокомпрессора имеют срок службы солевого распыления 500 часов в среде 230 ° C, которая в 4 раза выше, чем у фосфатных частей;

③ Разница в температурной устойчивости обусловлена стабильностью структуры шпинели Fe₃O₄, которая намного превосходит характеристики гидролиза кристаллов цинка фосфата.

2. Сравнение экономического прокатывания

(1) Прямая экономия затрат

① Стоимость обработки: цена за единицу окисления черного цвета составляет 0,5-1,2/㎡, что составляет всего 1/3 фосфалирования (1,5-3,5/㎡);

② Сравнение энергопотребления: температура процесса окисления черного цвета составляет 135 ℃ (фосфалирование требует 50-70 ℃ предварительную плиту + 80 ℃ фосфалирование), а комплексное потребление энергии снижается на 40%;

③ Обработка отходов жидкости: фосфалирование содержит ионы тяжелых металлов цинка/марганца (требует трехэтапного осадков + ионового обмена), а стоимость обработки в 3 раза больше, чем у щелочных отходов в черном окислении.

(2) Скрытые преимущества

① Устранение стадии герметизации хромата после фосфалирования (гексавалентный контроль хрома стоимостью 50-100/тонна);

② Черные запасные части оксида могут быть собраны непосредственно, в то время как фосфалирующие детали часто должны быть смазаны, чтобы предотвратить ржавчину (увеличение стоимости на 0,3-0,8/㎡);

③ Основываясь на годовом производстве 1 миллиона крепеж, годовая комплексная стоимость может быть сэкономила на 150 000-300 000.

3. IRReplaceability функциональных характеристик

(1) удержание электрической проводимости/магнитной проводимости

① Удельное сопротивление черной оксидной пленки составляет менее 10 Ом · см (фосфалирующий слой> 10⁴ω · см), что подходит для сцен, требующих электрической проводимости, такой как реле и соленоидные клапаны;

② Случай: Определенный компонент военного радиолокационного волновода использует черный оксид, а потеря сигнала снижается на 80% по сравнению с фосфалирующими частями.

(2) Преимущества соблюдения экологических требований

① Процесс черного оксида не добавляет тяжелых металлов (ROHS & RICE COMBERINT), а фосфалирующий раствор содержит контролируемые вещества, такие как цинк/никель/марганец;

② Директива ELV ЕС четко ограничивает процесс фосфатирования деталей транспортных средств, а черная оксид является рекомендуемой альтернативой.

(3) Многофункциональная композитная производительность

① Слой черного оксида может быть наложен на пропитку PTFE (коэффициент трения уменьшен до 0,08), в то время как фосфалирующий слой не может быть изменен вторичным;

② Случай: Определенный сердечник гидравлического клапана использует процесс «черное + PTFE», и его срок службы увеличивается до в 3 раза больше, чем в фосфалирующей части.

4. Руководство по назначению применимых сценариев

| Выберите черное окисление | Выберите фосфалирование |

|---|---|

| Точные фитинги (зазор <10 мкм) | Недорогие общие детали (сельскохозяйственное оборудование) |

| Высокие температурные условия (> 150 ℃) | Краткосрочная профилактика ржавчины (детали оборота склада) |

| Проводящие/электромагнитные чувствительные детали | Предварительная очистка (необходима шероховатая поверхность) |

| Области со строгими экологическими правилами | Цинк фосфалирующая коррозионная устойчивость |

Черный оксид, с тремя характеристиками «тонких, стабильных и экономичных», быстро заменяет традиционные процессы фосфатирования в высококлассных областях, таких как автомобили, военная промышленность и электроника. Для компаний, занимающихся производством с нулевым дефицитом, это не только технологическое обновление, но и двойной прорыв в области затрат и соответствия.

Каковы критические показатели качества для черного оксида?

Качество обработки окисления черного окисления оказывает прямое влияние на коррозионную устойчивость, проводимость и срок службы деталей. Его основные показатели качества можно учитывать по аспектам характеристик пленки, физических свойств, химической стабильности и т. Д. Ниже приведены специфические показатели и методы обнаружения:

1. Основные показатели характеристик пленки

(1) Толщина пленки

Стандартный диапазон: 0,5-1,5 мкм (в соответствии со стандартом MIL-DTL-13924D), точные детали должны контролироваться при 0,8-1,2 мкм;

Метод обнаружения: Используйте металлографический микроскоп (ASTM B487) или датчик толщины вихревого тока (ISO 2360), точность может достигать ± 0,1 мкм;

Влияние превышения стандарта: толщина, превышающая 2 мкм, подвержено хрупкому выбросу, а ниже 0,5 мкм коррозионная стойкость недостаточна.

(2) Пористость

Стандарт квалификации: пористость <5%, когда он не герметизирован (проверена с помощью теста солевого распыления ASTM B117 в течение 48 часов без пятен ржавчин);

Метод испытаний: метод падения сульфата меди (ISO 1462), время проникновения в каплю> 3 минуты квалифицировано;

План оптимизации: привязка к дегидратированному нефти против роста может снизить пористость до <1%.

2. Ключевые параметры физических свойств

(1) износ сопротивления

- Требование к твердостью: микрогарность должна достигать HV 300-400 (стандарт ISO 4516), и процесс должен быть скорректирован, когда он ниже HV 250;

- Метод испытаний: тест царапины (нагрузка 50 г, ширина царапин <20 мкм);

- Случай с применением: после черных обработки износ трансмиссионных шестерни для автомобилей в течение периода подхода уменьшается на 40%.

(2) проводимость

- Удельное сопротивление: Сопротивление поверхности должно составлять менее 10 Ом ・ см (IEC 60404-11), что лучше, чем фосфалирующий слой (10⁴ω ・ см);

- Ограничение применения: сопротивление> 50 Ом CM будет влиять на производительность электромагнитных компонентов (таких как контакты ретрансляции);

- Испытательное оборудование: измеритель сопротивления с четырьмя зонами (ASTM D257).

3. Ключевые точки контроля химического состава

(1) содержание fe₃o₄

- Индикатор ядра: содержание оксида магнитного железа ≥ 90% (обнаружено с помощью анализа рентгенографии);

- Контроль примесей: содержание FEO <5% (чтобы избежать свободного пленки), fe₂o₃ <3% (для предотвращения формирования красной ржавчины);

- Стандарт тестирования: метод химического титрования ISO 13320, ошибка ± 0,5%.

(2) Ограничение вредных элементов

- Серная (ы): ≤0,02% (для предотвращения межцентральной коррозии);

- Хлор (cl⁻): ≤30ppm (чтобы избежать ускоренной ямы);

- Технология обнаружения: рентгеновская флуоресцентная спектрометрия (XRF) или ионная хроматография (ASTM D4327).

4. Основные стандарты для коррозионной стойкости

(1) Испытание на соляное распылитель

- Основные требования: распечатаны> 24 часа (ASTM B117), запечатано> 96 часов;

- Стандарт военного уровня: MIL-STD-171 требует> 72 часа (5% NaCl, 35 ° C);

- Стандарт отказа: Область ржавчины с одной частью> 5% или матричная коррозия.

(2) Тест на влажный тепло

- Автомобильная отраслевая стандарт: GM 4298p не требует ржавчины в течение> 240 часов при 85 ℃/85% RH;

- Электронное оборудование Стандарт: IEC 60068-2-30 устанавливает циклический тест на влажный тепло> 10 циклов;

- Типичное применение: после черных обработки оболочки базовой станции 5G срок службы в влажной тепловой среде увеличивается в 3 раза.

5. Ключевые индикаторы управления процессом

(1) Параметры решения

- Общая щелочность: 20-30 точек (эквивалентная концентрация NAOH), измеренная каждая сдвига;

- Концентрация окислителя: Nano₂ 25-35 г/л (контролируется потенциометрическим титрованием);

- Fe³+ Содержание: 15-25 г/л (если необходимо добавить нитрат натрия ниже 10 г/л).

(2) Качество после лечения

- Толщина герметичного агента: 1-3 мкм (ISO 2812 Нефтяное испытание);

- Адгезия нефтяной пленки: нет проливания в тесте на пилинг ленты (ASTM D3359);

- Температура сушки: 80-100 ℃ (слишком высокая температура может легко привести к карбонизации масляной пленки).

Рекомендации по контролю качества

Компании могут оптимизировать процесс, основанный на модели качества качества «Помолость толщины» и отраслевых требованиях (таких как военная коррозионная устойчивость и электронная проводимость). Рекомендуется установить полную систему контроля качества от тестирования сырья до тестирования соляного распыления готового продукта и регулярно проходить сторонние сертификации (например, NADCAP) для обеспечения стабильности процесса.

Краткое содержание

Как «новый стратегический материал» в современной промышленности,Концентрат черного оксида представляет собой комплекс оксида металлов с высокой точностью, состоящий из ингредиентов ядратакие как магнетит (fe₃o₄), диоксид марганца (Mno₂) и оксид кобальта (co₃o₄/nio), который уточняется с помощью таких процессов, как сокрушительное магнитное разделение. Его уникальные электромагнитные свойства, каталитическая активность и высокотемпературная стойкость делают его основным сырью для новых энергетических батарей, специальной металлургии и технологии защиты окружающей среды. В 2023 году размер мирового рынка превысил 10 миллиардов долларов США. Благодаря энергичному развитию зеленых технологий и высококлассного производства технологические прорывы материала в улучшении чистоты, функциональной модификации и низкоуглеродистой подготовке будут продолжать способствовать обновлению своей цепочки создания стоимости на рынке уровня триллиона и становятся незаменимым «черным краеугольным камнем» для промышленного трансформации.

📞 Телефон: +86 185 6675 9667

📧 Электронная почта: info@longshengmfg.com

🌐 Веб -сайт:https://lsrpf.com/

Отказ от ответственности

Содержание этой страницы предназначено только для информационных целей.LS SeriesНикаких представлений или гарантий каких -либо видов, явных или подразумеваемых не представлены относительно точности, полноты или достоверности информации. Не следует выяснить, что параметры производительности, геометрические допуски, конкретные конструктивные функции, качество материалов и тип или качество изготовления, которые сторонний поставщик или производитель предоставит через сеть Longsheng. Это обязанность покупателяПопросите цитату для деталейЧтобы определить конкретные требования для этих частей.Пожалуйста, свяжитесь с нами, узнайте больше информацииПолем

LS Команда

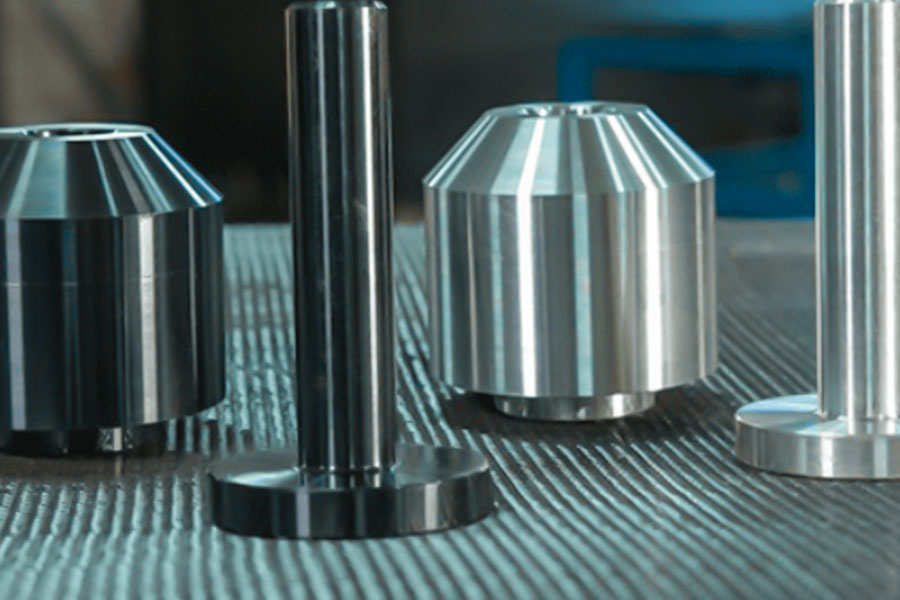

LS-ведущая отраслевая компанияСосредоточьтесь на пользовательских производственных решениях. С более чем 20 -летним опытом работы более 5000 клиентов, мы сосредоточены на высокой точностиОбработка с ЧПУВИзготовление листового металлаВ3D -печатьВИнъекционное формованиеВметаллическая штамповка,и другие универсальные производственные услуги. Наша завод оснащена более чем 100 современными 5-осевыми обрабатывающими центрами и является сертифицированным ISO 9001: 2015. Мы предоставляем быстрые, эффективные и высококачественные производственные решения для клиентов в более чем 150 странах мира. Будь то низкое объем производства или массовая настройка, мы можем удовлетворить ваши потребности с самой быстрой доставкой в течение 24 часов. выбиратьLS TechnologyЭто означает выбор эффективности, качества и профессионализма.

Чтобы узнать больше, посетите наш сайт:www.lsrpf.com

Часто задаваемые вопросы

1. Какова роль черного оксида?

Черный оксид обеспечивает защиту от коррозии (тест на распыление солевого распыления> 48 часов), стойкость к износу (твердость HV 300-400) и проводимость (удельное сопротивление <10 Ом · см), образуя плотную пленку оксида Fe₃O₄ (0,5-1,5 мкм) на поверхности металла. Он широко используется в огнестрельном оружии (совместимо с MIL-STD-171), автомобильные крепежные элементы (скорость удержания крутящего момента увеличилась на 20%) и радиаторам 5G (снижение температуры 8 ℃), сохраняя при сохранении электромагнитных свойств субстрата.

2. Является ли черный оксид, как углеродистая сталь?

Черный оксид-это поверхностный слой оксида (Fe₃O₄), генерируемый химической обработкой углеродистой стали, в то время как углеродистый сталь представляет собой субстрат железного углерода (содержание углерода 0,02%-2,1%). Коррозионная устойчивость обработанной углеродистой стали увеличивается в 3 раза (например, стандартные детали GM 6190M), но механические свойства субстрата остаются неизменными. Эти два находятся в отношениях «подложка».

3. Каковы некоторые примеры оксидов металлов железа?

Типичные оксиды металлов железовых металлов включают магнетит (fe₃o₄, используемые в магнитных материалах), диоксид марганца (Mno₂, катод батареи), тетраоксид кобальта (Co₃o₄, катод лития батареи) и оксид никел (Nio, Catalyst). Их темный цвет поступает от электронного перехода D-D ионов металлов, который обладает как высокой каталитической активностью, так и электромагнитными свойствами.

4. Что за почернение?

Черниляция-это процесс, в котором металл подвергается химическому трансформации в щелочном растворе нитрата (135-145 ° C), чтобы сформировать пленку fe₃o₄. Процесс включает в себя обезжиривание песочной обработки (RA = 1,6-3,2 мкм), погружную реакцию (5-15 минут) и обработку герметизации (дегидратированное противореящее масло). Этот процесс соответствует военным (MIL-DTL-13924D), автомобильной (GM 6190M) и другими стандартами для достижения профилактики ржавчины, матирования и функциональной модификации.