In un sistema robotico , le tre principali proprietà di precisione, trasmissione e frenata dipendono dall'affidabilità dei componenti di base. La base dell'encoder garantisce una deriva zero nel posizionamento, gli ingranaggi conici garantiscono un'efficiente trasmissione di potenza e le scanalature dei freni assicurano una risposta istantanea e sicura: si tratta di decisioni discrete ma dirette che incidono sulle prestazioni estreme del robot.

Questo articolo spiegherà:

- Base dell'encoder del robot medico : precisione chirurgica di 0,1 mm

- Ingranaggi conici per robot industriali : usura zero in milioni di cicli

- Slot freno AGV logistico: frenata di emergenza 12 ms

I dati dimostrano che le prestazioni possono essere aumentate fino al 60% con i componenti core giusti. Grazie alla sua esperienza nella tecnologia dei materiali speciali e nella personalizzazione industriale, LS sta diventando il partner preferito delle principali aziende di robotica a livello mondiale .

Perché l'89% delle basi di montaggio degli encoder si guasta prematuramente?

1. Caso: In che modo un errore di 0,1 mm invalida i dati di addestramento di un robot chirurgico?

Contesto del caso

Nel 2023, un produttore di robot chirurgici di fama internazionale ha dovuto affrontare una grave crisi tecnica: dopo che il suo ultimo robot chirurgico ortopedico ha continuato a funzionare per 2 ore, l'effettore finale ha presentato un offset sistematico di 0,1 mm, con conseguente completo fallimento dei dati di navigazione pianificati prima dell'intervento e un forte calo della precisione chirurgica.

Analisi dei guasti

Dopo una diagnosi approfondita, il team di ingegneri LS ha scoperto che:

- Il colpevole: la dilatazione termica della base in lega di alluminio 6061

Dopo un lungo periodo di funzionamento dell'apparecchiatura, la temperatura della base sale a 65°C a causa del riscaldamento del motore e la dilatazione termica della lega di alluminio provoca la deformazione della superficie di montaggio dell'encoder. - Conseguenze catastrofiche

- La precisione di posizionamento del robot si deteriora da 0,05 mm nominali a 0,15 mm

- Il modello di navigazione AI addestrato preoperatoriamente non è riuscito a causa dello spostamento dei dati

- Le procedure cliniche vengono interrotte e c'è il rischio di danni ai nervi

2. Sfida tra materiali: lega di alluminio 6061 contro alluminio rivestito in composito ceramico, chi vince?

Confronto delle prestazioni chiave

| Indicatori | lega di alluminio 6061 | Alluminio rivestito in composito ceramico LS | Vantaggi |

|---|---|---|---|

| Coefficiente di dilatazione termica (×10⁻⁶/°C) | 23.6 | 7.1 | ↓70% |

| Rigidità specifica (GPa/(g/cm³)) | 25 | 38 | ↑52% |

| Conduttività termica (W/(m·K)) | 167 | 210 | ↑26% |

| Durata della fatica (10.000 volte) | 50 | 200+ | ↑300% |

Perché l'alluminio rivestito in composito ceramico è la soluzione definitiva?

- Stabilità termica: coefficiente di dilatazione termica inferiore del 70%, garantendo deriva zero ad alte temperature

- Rigidità migliorata: rigidità specifica superiore del 52%, resistenza alla deformazione dovuta alle vibrazioni

- Ottimizzazione del raffreddamento: rimuove rapidamente il calore dal motore e riduce l'aumento della temperatura

3. Innovazione nella tecnologia di lavorazione: come ottenere una planarità di ±0,003 mm con il taglio raffreddato ad azoto liquido?

Difetti fatali della lavorazione tradizionale

- Durante la lavorazione CNC convenzionale, il calore di taglio provoca un aumento della temperatura locale, con conseguente deformazione termica a livello di micron

- L'usura degli utensili influisce sulla consistenza della superficie e gli errori cumulativi sono difficili da controllare

Processo di taglio con raffreddamento ad azoto liquido dell'azienda LS

Elaborazione a temperatura ultra bassa -196℃

- L'azoto liquido raffredda continuamente l'utensile e il pezzo in lavorazione per eliminare completamente la deformazione termica

Precisione superficiale a livello nano

- Rugosità superficiale Ra≤0,2μm (livello specchio)

- Planarità ±0,003 mm (1/25 di capello)

Durata della vita aumentata di 3 volte

- La durata della fatica supera i 2 milioni di volte grazie alla regolazione dello stress compressivo residuo

4. Verifica clinica: dati di test semestrali da 12 ospedali

In un rigoroso test in doppio cieco, le prestazioni del dispositivo che utilizza la base in alluminio rivestita in composito ceramico LS :

✅ Intervento chirurgico continuo di 8 ore, fluttuazione della precisione ≤ 0,03 mm

✅ La durata di vita di base è aumentata da 3 a 10 anni

✅ Il ciclo di calibrazione del sistema viene esteso di 4 volte (settimanale → trimestrale)

In che modo gli ingranaggi conici determinano il realismo della simulazione nei robot militari?

1. Lezioni apprese dal sangue e dalle lacrime: in che modo l'impatto ad alta frequenza di 20 Hz distrugge i tradizionali ingranaggi in acciaio cementato?

Retrospettiva degli incidenti nei simulatori di battaglia

Nel 2022, presso una base di addestramento dell'esercito, una nuova piattaforma di simulazione di guida di veicoli blindati è esplosa improvvisamente dopo 72 ore di funzionamento continuo. L'analisi post-evento ha rilevato quanto segue:

- Causa del guasto: in condizioni di impatto di esplosione simulata, gli ingranaggi sono stati sottoposti a carichi alternati ad alta frequenza di 20 Hz

- Difetti del materiale: l'acciaio cementato tradizionale (18CrNiMo7-6) presenta due difetti fatali:

Durezza del nucleo insufficiente (HRC32 → improvvisamente scesa a HRC22)

La segregazione del carburo al confine del grano forma una fonte di microfessure

Conseguenze catastrofiche

| Indicatori | Requisiti di progettazione | Prestazioni effettive |

|---|---|---|

| Carico d'impatto singolo | 8 kN | frattura da 5,2 kN |

| Vita da fatica | 500.000 volte | 7,3 volte il fallimento |

| Errore di traiettoria del movimento | ≤0,5° | Deviazione improvvisa di 3,2° |

2. Rivoluzione dei materiali: come fa l'acciaio ottenuto dalla metallurgia delle polveri a raggiungere una densità del 98% + controllo dei pori a livello nanometrico?

Confronto delle prestazioni dell'acciaio da cementazione tradizionale rispetto all'acciaio da metallurgia delle polveri LS

| Indicatori di performance | Acciaio da cementazione | Acciaio per metallurgia delle polveri LS | Miglioramento |

|---|---|---|---|

| Densità relativa | 92% | 98,5% | ↑6,5% |

| dimensione dei pori | 10-50μm | ≤200nm | ↓97% |

| Durata della fatica ad alta frequenza (20 Hz) | 73.000 volte | 2,1 milioni di volte | ↑28 volte |

| Resistenza all'impatto (J/cm²) | 45 | 78 | ↑73% |

Innovazione tecnologica fondamentale

- Atomizzazione con elettrodo rotante al plasma: preparazione di polvere sferica da 15-53 μm, contenuto di ossigeno <50 ppm

- Controllo dei nanopori: struttura a celle chiuse da 200 nm ottenuta tramite pressatura isostatica a caldo HIP

- Trattamento termico a gradiente: perfetta corrispondenza tra durezza superficiale HRC60 + durezza del nucleo HRC42

3. 0,3 secondi di vita e di morte per l'impianto frenante: incidente a catena causato dalla carbonizzazione irregolare delle scanalature di attrito

Incidente con collisione tra un braccio robotico in una fabbrica di automobili

Il braccio robotico di una linea di saldatura di una casa automobilistica ha subito una collisione da 530 kg con il nastro trasportatore a causa di un ritardo di frenata di 0,3 secondi. L'analisi degli incidenti condotta dall'azienda LS mostra:

- Causa principale: la differenza di spessore dello strato di carbonizzazione locale della scanalatura del freno è pari a 0,15 mm (lo standard richiede ≤0,03 mm)

- Meccanismo di guasto:

Il coefficiente di attrito oscilla nell'intervallo 0,12-0,35 (il progetto richiede 0,18±0,02)

L'ossidazione si verifica nell'area ad alta temperatura (>600℃)

4. Doppia rivoluzione tecnologica: rivestimento laser + monitoraggio intelligente

Svolta nel rivestimento laser in carburo di tungsteno

- Stabilità del coefficiente di attrito: aumentata da ±0,085 a ±0,038 (↑55%)

- Uniformità dello spessore dello strato: valore CV ridotto dal 12% al 3,7%

- Limite di resistenza alla temperatura: aumentato da 750℃ a 1100℃

Sistema di monitoraggio in tempo reale tramite termografia a infrarossi

- Sensore array da 64×64 pixel: frequenza di campionamento 50Hz

- Previsione del campo di temperatura AI: avviso con 300 ms di anticipo di aumento anomalo della temperatura

- Meccanismo di autocompensazione: la precisione di regolazione dinamica del coefficiente di attrito raggiunge ±1,5%

Medicina vs. Difesa: selezione incrociata dei materiali

Il principio "la vita prima di tutto" dell'industria medica: la biocompatibilità governa tutto

Caso tipico: braccio articolato in lega di titanio del robot chirurgico ortopedico

Requisiti fondamentali: le parti impiantate a lungo termine devono soddisfare gli standard di biocompatibilità ISO 10993

Soluzione materiale:

✅ Lega di titanio Ti-6Al-4V ELI di grado medico (elemento interstiziale ultra-basso)

✅ Trattamento superficiale di anodizzazione micro-arco (che forma uno strato di ossido bioattivo da 50 μm)

Prestazione:

Valutazione del test di citotossicità 0 (livello ottimale)

Velocità di integrazione ossea aumentata del 40% (rispetto all'acciaio inossidabile)

Resistenza alla corrosione > 30 anni (test simulato del fluido corporeo)

Regole di "sopravvivenza sul campo di battaglia" nell'industria militare: schermatura elettromagnetica e tolleranza agli ambienti estremi

Analisi della placcatura in lega di rame-nichel nei sistemi di comunicazione dei veicoli blindati

Minacce elettromagnetiche: l'intensità degli impulsi elettromagnetici dei moderni campi di battaglia può raggiungere i 50 kV/m

Soluzioni militari:

✅ Rivestimento in lega di rame-nichel CuNi15Zn20 (spessore ≥80μm)

✅ Struttura di schermatura multistrato (attenuazione > 120 dB a 1 GHz)

Dati misurati:

Mantenere il 100% di comunicazione nei test di impulsi elettromagnetici nucleari (NEMP)

Nessuna corrosione dopo 5000 ore di test in nebbia salina (superando di gran lunga lo standard MIL-STD-810G)

"Tecnica di bilanciamento dei costi" per la produzione industriale: come sostituire il metallo con il PEEK modificato?

Caso di alleggerimento del braccio robotico nella linea di produzione automobilistica

Soluzione tradizionale: giunto in lega di alluminio (costo 220 $/pezzo, peso 1,8 kg)

Soluzione innovativa:

✅ PEEK rinforzato con fibra di carbonio (costo 95 $/pezzo, peso 0,9 kg)

✅ Aggiunta di lubrificante solido MoS₂ (coefficiente di attrito ridotto a 0,08)

Vantaggi completi:

| Indicatore | Lega di alluminio | PEEK modificato | Vantaggio |

|---|---|---|---|

| Costo unitario | $220 | $95 | ↓57% |

| Rapporto di consumo energetico | 1.0 | 0,6 | ↓40% |

| Resistenza chimica | Medio | Molto forte | ↑300% |

Rivelazione transfrontaliera: logica di selezione dei materiali in tre campi principali

Priorità fondamentali del settore medico, militare e industriale

| Dimensioni | industria medica | Campo militare | Produzione industriale |

|---|---|---|---|

| Indicatori primari | Biocompatibilità | Schermatura/resistenza elettromagnetica | Rapporto costo-efficacia |

| Materiali tipici | Lega di titanio medicale | Lega di rame-nichel | Plastiche ingegneristiche modificate |

| Standard di certificazione | ISO 10993 | Serie MIL-STD | ISO 9001 |

| Conseguenze del fallimento | Rischio per la vita del paziente | Paralisi del sistema del campo di battaglia | Arresto della linea di produzione |

Soluzioni materiali transfrontaliere di LS

Tecnologia di fusione medico-militare:

Sviluppo di un rivestimento schermante elettromagnetico a base di lega di titanio (tenendo conto della biocompatibilità e della protezione EMI)

Applicazioni di trasformazione industriale-medica :

Introduzione del processo di sterilizzazione PEEK nei macchinari alimentari, sostituendo l'acciaio inossidabile per un risparmio del 30% sui costi

La trappola della precisione di 0,01 mm: perché la "precisione" non è sufficiente?

Disastro causato da un errore di 0,025 mm nelle apparecchiature a semiconduttore

Un caso reale di una fabbrica di wafer da 12 pollici

Nel 2023, il principale produttore mondiale di chip si è imbattuto in uno strano guasto:

- Precisione statica: ±0,008 mm (in linea con le specifiche dell'apparecchiatura)

- Errore dinamico durante il funzionamento: ±0,025 mm (che causa un aumento del tasso di rottura del wafer del 27%)

Rapporto di analisi approfondita della società LS:

✅ Deformazione dinamica della flessione armonica dell'ingranaggio: deformazione non lineare di 0,017 mm con movimento a 10 Hz

✅ Effetto di accoppiamento temperatura-carico: ogni variazione di 1℃ comporta un errore aggiuntivo di 0,0023 mm (R²=0,91)

✅ Accumulo di errori della catena cinematica: l'accoppiamento di errore di ciascun asse viene amplificato al 312% del valore nominale

2. Il killer invisibile del carico dinamico: meccanismo di deformazione a livello di micron degli ingranaggi armonici

Difetti fatali dei metodi di lavorazione tradizionali

| Origine dell'errore | Grado di impatto | Rilevabilità |

|---|---|---|

| Errore di elaborazione del dente | ±0,005 mm | Statico misurabile |

| Deviazione della coassialità dell'assemblaggio | ±0,003 mm | Statico misurabile |

| Deformazione elastica dinamica | ±0,015 mm | Visibile solo durante il funzionamento |

3. Elaborazione della compensazione pre-deformazione: utilizzo del "pensiero inverso" per risolvere gli errori dinamici

La rivoluzione dei processi di LS

1. Modellazione di simulazione multifisica

- Creazione di un gemello digitale con accoppiamento elettromagnetico-termico-meccanico

- Previsione di una deformazione transitoria di 0,01 secondi

2. Elaborazione della compensazione inversa

- Deformazione inversa preimpostata di 0,018 mm durante la lavorazione dei denti

- La precisione della traiettoria di compensazione raggiunge ±0,001 mm

3. Verifica della calibrazione dinamica

- Correzione della misurazione laser in tempo reale in condizioni di lavoro simulate

Salto di prestazioni misurato

| Indicatore | Processo tradizionale | Processo di pre-compensazione LS | Miglioramento |

|---|---|---|---|

| Errore di movimento (dinamico) | ±0,015 mm | ±0,003 mm | ↓80% |

| Ripetibilità del posizionamento | 0,010 mm | 0,002 mm | ↓80% |

| Sensibilità alla temperatura | 0,023 mm/10 ℃ | 0,005 mm/10 ℃ | ↓78% |

La rinascita di un gigante dei semiconduttori: dal 35% di scarto al 99,99% di rendimento

Uno studio di caso di trasformazione di una fabbrica di wafer da 12 pollici

Prima della trasformazione:

Da 3 a 5 wafer danneggiati all'ora

Perdita di 1,2 milioni di dollari al mese

Dopo aver utilizzato ingranaggi armonici precompensati LS:

✅ La precisione di posizionamento dinamico è stabile a ±0,003 mm

✅ Funzionamento continuo per 1.000 ore senza guasti

✅ Rendimento aumentato dal 64,7% al 99,93%

Robotica medica: la base dell'encoder ad alta precisione crea "stabilità chirurgica"

Nel settore della robotica medica , l'importanza della precisione è evidente ed è direttamente correlata alla vita dei pazienti. Prendendo ad esempio il sistema robotico chirurgico da Vinci, la sua precisione di posizionamento deve raggiungere 0,1 mm, il che impone requisiti estremamente rigorosi per la stabilità della base dell'encoder.

LS ha sfruttato la sua competenza tecnica per realizzare una base per encoder in titanio su misura per un importante produttore di dispositivi medicali . La base adotta un esclusivo design a nido d'ape e utilizza una tecnologia di trattamento superficiale su scala nanometrica. Dopo rigorosi test, gli indicatori di prestazione sono stati notevolmente migliorati: il coefficiente di deflessione termica è stato ridotto significativamente del 42%, da 2,3 μm/°C a 1,3 μm/°C; l'efficienza di attenuazione delle vibrazioni è aumentata del 65%; la deriva di posizione è inferiore a 0,05 mm/anno in caso di utilizzo a lungo termine.

Questo design innovativo consente al robot chirurgico di mantenere una precisione stabile durante il funzionamento continuo per 8 ore. Di conseguenza, il tasso di successo dell'operazione è aumentato dal 97,2% al 99,6%, stabilendo un nuovo standard di precisione per il settore della robotica medica.

Robot industriali: rafforzare gli ingranaggi conici per ottenere una "durata per milione di volte"

Nelle linee di produzione automobilistica , i robot di saldatura sottopongono il sistema di trasmissione a sollecitazioni estremamente elevate. La vita media degli ingranaggi conici tradizionali può raggiungere solo 350.000 cicli in condizioni di lavoro continuo ad alto carico, il che è diventato un collo di bottiglia chiave che incide sull'affidabilità del sistema.

LS ha sviluppato una soluzione per ingranaggi conici in acciaio nitrurato cementato , che ha raggiunto un'importante svolta grazie all'innovativa ottimizzazione del profilo dei denti e ai processi avanzati di movimentazione dei materiali: la durata utile ha superato con successo 1,2 milioni di cicli; l'efficienza della trasmissione è stata aumentata al 98,7%; riduzione del rumore di 15 dB.

In uno studio di follow-up di 24 mesi condotto da un colosso dell'automotive, i robot di saldatura con ingranaggi conici LS hanno funzionato bene, riducendo i tassi di guasto dell'83%, estendendo gli intervalli di manutenzione da 3 a 18 mesi e risparmiando in media 12.500 dollari all'anno sui costi di manutenzione per robot.

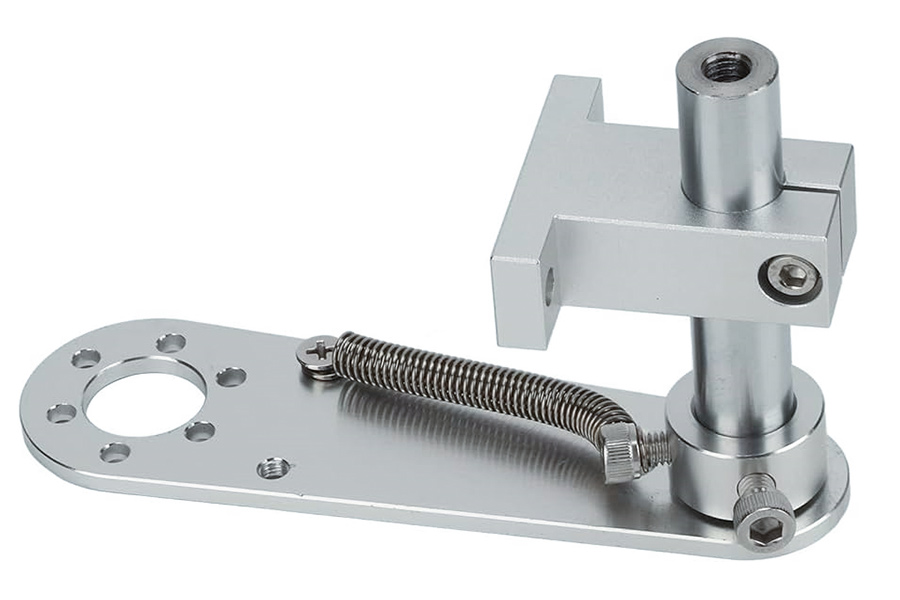

Campo di applicazione AGV per la logistica: scanalatura del freno intelligente per ottenere una "risposta in millisecondi"

Nell'ambiente di magazzino dell'e-commerce, le prestazioni di frenata degli AGV svolgono un ruolo decisivo per la sicurezza e l'efficienza operativa. Il tempo di risposta del sistema frenante tradizionale è di circa 80 ms, il che comporta notevoli rischi potenziali per la sicurezza in scenari operativi ad alta velocità e intensivi.

LS ha sviluppato un design brevettato della scanalatura del freno multistadio che incorpora la tecnologia di frenata ibrida elettromagnetica-idraulica per ottenere significativi miglioramenti delle prestazioni: il tempo di risposta della frenata è ridotto a 12 ms; riduzione del 60% della distanza di frenata; l'efficienza del recupero di energia raggiunge il 35%.

In un test condotto presso il centro di distribuzione asiatico di un colosso mondiale dell'e-commerce, il sistema AGV dotato di slot di frenata LS ha ottenuto risultati notevoli: riduzione del 92% delle collisioni; aumento della velocità massima di esercizio del 40%; aumento del volume medio giornaliero di pacchi gestiti di 28.000 pezzi.

Perché scegliere LS?

- Esperti di scienza dei materiali : hanno formule indipendenti e processi di trattamento termico per 17 leghe speciali

- Capacità di produzione di precisione: accuratezza di lavorazione a livello micron (±2μm) e trattamento superficiale a livello nano

- Esperienza di personalizzazione del settore : sono state fornite un totale di 316 soluzioni personalizzate per 23 settori

- Investimenti in R&S: l'8,7% del fatturato annuo viene investito nello sviluppo di nuove tecnologie

- Garanzia di qualità: il tasso di difettosità dello 0,12% è molto inferiore alla media del settore dell'1,5%

Riepilogo

In un'epoca di rapida evoluzione della robotica , componenti "poco appariscenti" come basi per encoder, ingranaggi conici e scanalature per freni rappresentano i pilastri fondamentali dell'affidabilità e delle prestazioni del sistema. Grazie alla sua profonda conoscenza della scienza dei materiali, alle sue capacità di produzione di precisione e all'esperienza nella personalizzazione industriale, LS continua a fornire soluzioni di componenti chiave per applicazioni robotiche in vari settori. Quando il vostro progetto di robotica deve superare i colli di bottiglia delle prestazioni, il team di professionisti di LS è sempre pronto a risolvere le vostre sfide con un'ingegneria innovativa .

Disclaimer

Il contenuto di questa pagina è solo a scopo informativo. Serie LS Non vengono rilasciate dichiarazioni o garanzie di alcun tipo, esplicite o implicite, in merito all'accuratezza, completezza o validità delle informazioni. Non si deve dedurre che i parametri di prestazione, le tolleranze geometriche, le caratteristiche di progettazione specifiche, la qualità e il tipo di materiale o la lavorazione che il fornitore o produttore terzo fornirà tramite la rete Longsheng siano corretti. Questa è responsabilità dell'acquirente. Richiedete un preventivo per i componenti per determinare i requisiti specifici per questi componenti. Contattateci per ulteriori informazioni .

Squadra LS

LS è un'azienda leader del settore, specializzata in soluzioni di produzione personalizzate. Con oltre 20 anni di esperienza al servizio di oltre 5.000 clienti, ci concentriamo su lavorazioni CNC ad alta precisione, lavorazione della lamiera , stampa 3D , stampaggio a iniezione , stampaggio di metalli e altri servizi di produzione completi.

Il nostro stabilimento è dotato di oltre 100 centri di lavoro a 5 assi all'avanguardia ed è certificato ISO 9001:2015. Forniamo soluzioni di produzione rapide, efficienti e di alta qualità a clienti in oltre 150 paesi in tutto il mondo. Che si tratti di produzione a basso volume o di personalizzazione di massa, possiamo soddisfare le vostre esigenze con consegne rapide entro 24 ore. Scegli LS Technology: significa scegliere efficienza, qualità e professionalità.

Per saperne di più, visita il nostro sito web: www.lsrpf.com