Como material básico clave para la industria moderna, El concentrado de óxido negro tiene propiedades físicas y químicas únicas que muestran un valor de aplicación irremplazable en los campos de protección de metal, materiales compuestos y fabricación de componentes electrónicos. ¿Cómo se define esta sustancia oscura en polvo? Este artículo ordenará sistemáticamente sus características centrales: desde conceptos básicos, componentes principales, procesos de producción hasta escenarios de aplicación reales, revelando la posición importante de este material en la cadena industrial.

¿Qué es el concentrado de óxido negro?

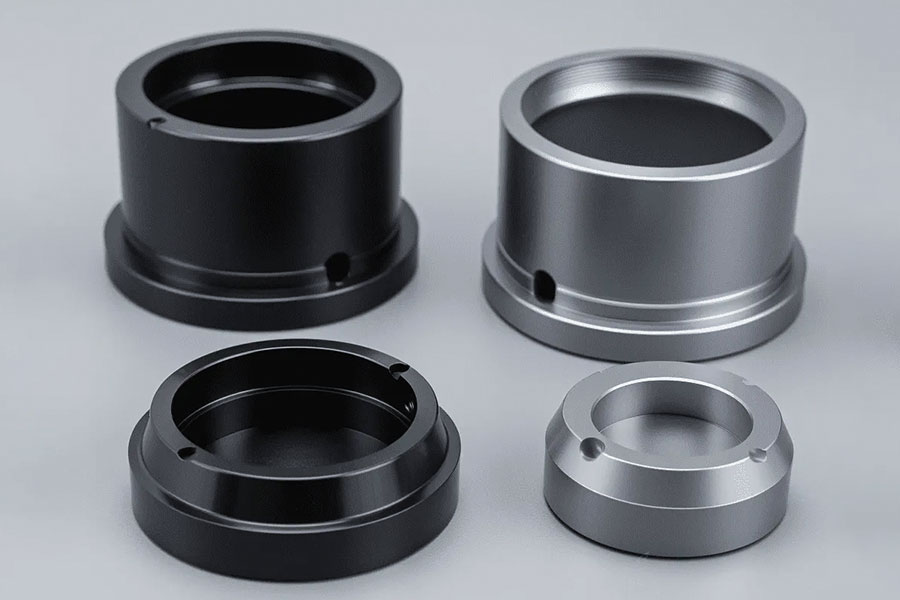

El concentrado de óxido negro es un producto realizado al concentrar el óxido negro y otros aditivos a través de un proceso específico. Generalmente es negro oscuro y tiene excelentes propiedades funcionales, como resistencia a la corrosión, resistencia al desgaste y propiedades decorativas. El concentrado de óxido negro se puede aplicar a la superficie del metal mediante impregnación, revestimiento, etc. para formar una película densa de óxido negro, mejorando así el rendimiento y la apariencia del metal.

¿Qué define la composición química del concentrado de óxido negro?

El concentrado de óxido negro es un material compuesto compuesto por múltiples óxidos de metales de transición . Su composición química varía debido a diferentes fuentes de materias primas y técnicas de procesamiento. Los componentes centrales incluyen las siguientes sustancias clave:

(1) Composición principal de óxido de metal

① Magnetite (Fe₃O₄): accounting for 40%-70%, which is the basic skeleton of the concentrate and gives it strong magnetism and conductivity;

② Manganese dioxide (MnO₂): accounting for 15%-30%, which can enhance redox activity and is suitable for batteries, catalysis and other fields;

③ Cobalt nickel oxide (Co₃O₄, NIO): representar el 5%-15%, lo que puede mejorar el rendimiento del almacenamiento de energía y la estabilidad térmica.

(2) Estándares de control de componentes de impureza

① óxido de aluminio de silicio (SIO₂, Al₂o₃): el contenido debe ser ≤5%. Demasiado alta reducirá la reactividad del material;

② Compuestos de azufre/fósforo: según el estándar ISO 4700 estándar, el azufre total ≤0.1%, el fósforo (P) ≤0.05% para evitar afectar las propiedades metalúrgicas.

¿Cómo difiere el óxido negro de los procesos de electroplatación?

En el campo de la superficie de metal acabado , el tratamiento de óxido negro y la electroplatación son dos tecnologías ampliamente utilizadas, pero sus principios, rendimiento y escenarios de aplicación son significativamente diferentes. Esta sección le ayuda a elegir rápidamente la mejor solución a través de la comparación de parámetros técnicos y el análisis de escenarios.

Tabla de comparación de núcleo: óxido negro y proceso de electroplatación

| Dimensión de comparación | óxido negro | Proceso de electroplatación | Principio de proceso | Reacción de conversión química para formar película de óxido Fe₃o₄ (0.5-1.5 μm de espesor) | Deposición electrolítica de placas de metal (zinc/níquel/cromo, etc., 5-25 μm) | conductividad | retener la conductividad del sustrato | El enchapado puede reducir la conductividad (dependiendo del tipo de metal) | Resistencia a la corrosión | medio (requiere mejora del sellador) | alto (aislamientos de placas sustrato de medios corrosivos) | Resistencia al desgaste | General (HV 300-400) | Excelente (chapado en níquel HV 600-800) | Impacto dimensional | No hay cambio en el tamaño de la parte | Aumentar el grosor de recubrimiento (el subsidio de mecanizado debe estar reservado) | Protección ambiental | baja toxicidad (solución alcalina) | Las aguas residuales de metal pesado deben ser estrictamente tratados | Costo | bajo (0.5-0.5-2/㎡) | alto (3-3-15/㎡, dependiendo del metal de recubrimiento) | Aplicaciones típicas | piezas de pistola, engranajes de precisión, carcasas electrónicas | auto piezas, hardware de baño, piezas decorativas |

|---|

Análisis en profundidad de las diferencias técnicas

1. Principios de proceso y características de formación de películas

tratamiento de óxido negro:

La solución de nitrato alcalino (135-145 ℃) reacciona con el sustrato de hierro para generar una película de óxido de hierro magnético (Fe₃o₄). El grosor de la película es de solo 0.5-1.5 μm, y la porosidad es <5% (prueba de pulverización de sal de ASTM B117 48 horas calificado), y se requiere un sellador (como aceite o cera) para mejorar la capacidad de prevención de óxido.

Proceso de electroplatación:

recubrimientos de metal como zinc, níquel y cromio se depositan en la superficie del sustrato utilizando el principio de electrólisis. El grosor de recubrimiento suele ser de 5-25 μm, aislando directamente el medio corrosivo, y la dureza del recubrimiento de níquel puede alcanzar HV 600-800 (estándar ISO 4516).

.2. Comparación de rendimiento

Escenario de demanda conductiva:

Las partes tratadas con óxido negro (como los contactos de retransmisión) pueden mantener la conductividad, mientras que el níquel/cromo aumentará significativamente la resistencia de contacto.

Escenario de resistencia al desgaste:

La resistencia al desgaste del cromo duro electroplacado (HV 800-1000) es de 3-5 veces mayor que la de la película de óxido negro, y es adecuada para piezas de altura como anillos de pistón del motor.

3. Coste y consideraciones ambientales

El tratamiento con óxido negro no requiere un sistema complejo de tratamiento de aguas residuales , y el costo total es 60% -80% más bajo que la electro sobre la electro sobre;

El proceso de electroplation debe tratar con sustancias tóxicas como el cromo hexavalente y el cianuro (de conformidad con la directiva ROHS 3), y el costo de la transformación de protección ambiental representa el 25% -40% de la inversión total.

¿Qué aplicaciones industriales exigen tratamiento con óxido negro?

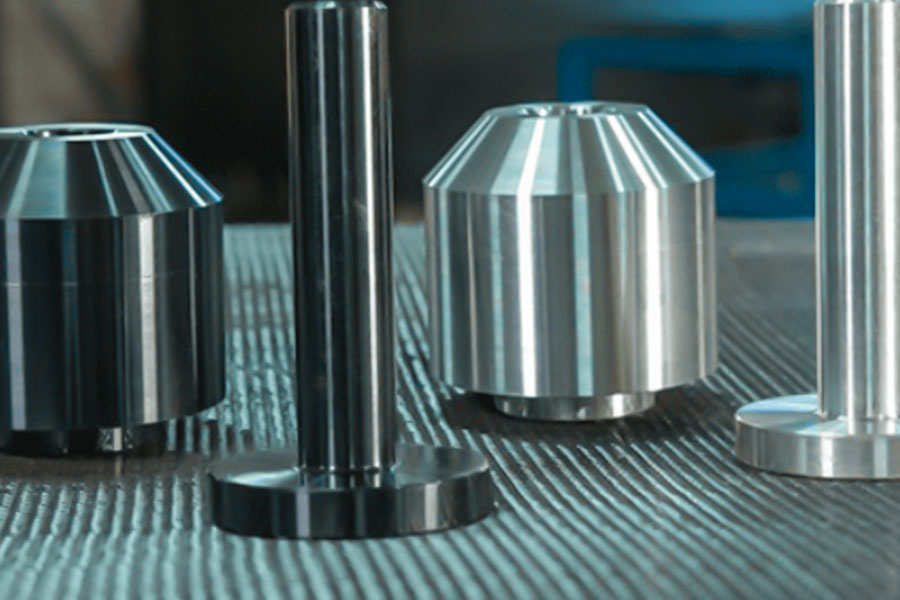

Como una tecnología de acabado de superficie metálica eficiente y económica, el acabado de óxido negro juega un papel importante en muchos campos industriales debido a su resistencia de corrosión única, resistencia al desgaste y propiedades de retención conductiva. LS revela sus escenarios de aplicación principales a través de casos de aplicaciones reales y datos de rendimiento.

Tabla de comparación de aplicaciones de campo cruzado de acabado de óxido negro

| INDUSTRIA CAMPO | piezas típicas | estándares centrales | Datos de mejora del rendimiento | Ventajas técnicas |

|---|---|---|---|---|

| Equipo militar | Partes de armas de fuego | MIL-STD-171 | Resistencia a la pulverización de sal> 96 horas | apariencia oculta + resistencia a la corrosión ambiental |

| Automobile Manufacturing | Bolts/sujetadores de motor | GM 6190m | La tasa de retención de torque aumentó en un 20% | Resistencia de óxido + estabilidad dimensional |

| Sistema hidráulico | Bloque de válvula hidráulica/varilla de pistón | ISO 10763 | coeficiente de fricción reducido a 0.12 | Resistencia al desgaste + compatibilidad de fluido |

| maquinaria de precisión | asiento de engranaje/rodamiento | ASTM B633 | Dureza hasta HV 350-400 | Reducir el desgaste durante el período de ejecución + retención de conductividad |

| Equipo electrónico | carcasa de retransmisión/disipador de calor | IEC 60068-2-11 | Resistencia de contacto <0.1Ω | blindaje electromagnético + disipación de calor mejorada |

Análisis en profundidad: cinco escenarios de aplicación central

1. Equipo militar: doble garantía de ocultación y confiabilidad

Piezas aplicadas: barril, ensamblaje del gatillo, soporte de la vista

Características técnicas:

- Conozca el estándar militar estadounidense MIL-STD-171, utilizando una solución de nitrato alcalino (135 ℃) para generar 1,2 μm de la capa de película Fe₃o₄

- Prueba de pulverización de sal> 96 horas (tratamiento de fosfación ordinario solo 48 horas), se puede extender a 200 horas con sellador especial

- La superficie mate negra reduce la reflectividad en un 90%, satisface las necesidades de las operaciones ocultas

- Caso: Después de que las partes del rifle de francotirador M24 de Remington Company en los Estados Unidos fueron tratadas con óxido negro, la tasa de falla en el entorno caliente y húmedo disminuyó en un 37%.

2. fabricación de automobile: mejora revolucionaria del rendimiento del sujetador

Piezas aplicadas: pernos de la biela del motor, sujetadores de chasis, engranajes de transmisión

Características técnicas:

- Cumpliendo con el estándar GM 6190m, la tasa de retención de torque de los pernos M10 después del tratamiento aumenta del 75% al 95%

- La porosidad de la capa de película es inferior al 5% (estándar ASTM B117), y el sellado de cera microcristalina puede lograr un período de prevención de óxido de 10 años

- El costo es 40% más bajo que el del proceso de revestimiento de zinc-níquel, y no se requiere ningún tratamiento posterior al riesgo de fragilidad de hidrógeno

- Caso: Después de que los pernos de chasis Toyota Camry adoptaron este proceso, el número de casos de falla por corrosión de spray de sal disminuyó en un 62%.

3. Sistema hidráulico: control dual de fricción y fuga

Piezas aplicadas: núcleo de válvula hidráulica, varilla de pistón, cuerpo de bomba

Características técnicas:

- Pasó la certificación ISO 10763 de compatibilidad de fluidos, sin reacción de hinchazón cuando está en contacto con aceite hidráulico

- El coeficiente de fricción superficial se redujo de 0.25 a 0.12 (prueba GB/T 12444), reduciendo el consumo de energía del sistema en un 15%

- Resistencia a la presión de la capa de membrana> 50MPA (prueba ISO 10763-1), adecuada para condiciones de trabajo de alta presión

- Caso: Después de que se trata el bloqueo de la válvula hidráulica de Bosch Rexroth, la vida útil del ciclo aumenta de 500,000 veces a 800,000 veces.

4. Maquinaria de precisión: el secreto para extender la vida útil del equipo

Piezas aplicadas: rieles de guía de máquinas herramienta de CNC , asientos de rodamiento, cajas de engranajes

Características técnicas:

- Dureza de la superficie HV 350-400 (estándar ASTM E384), el desgaste inicial de corrida se reduce en un 70%

- retener la conductividad del sustrato para evitar la acumulación de electricidad estática que causa fallas en el instrumento de precisión

- Temperatura de tratamiento <150 ℃, sin riesgo de deformación térmica (adecuada para piezas después del enfriamiento)

- Caso: Después del tratamiento de las piezas de la caja de cambios de Siemens en Alemania, el primer ciclo de revisión se extendió de 8000 horas a 12000 horas.

5. Equipo electrónico: equilibrio perfecto de función y confiabilidad

Piezas aplicadas: disipador de calor de la estación base 5G, contactos de retransmisión, cubierta de blindaje electromagnético

Características técnicas:

- Resistencia de contacto <0.1Ω (IEC 60404-11 estándar), mejor que 0.3Ω de níquel

- Coeficiente de radiación térmica 0.85-0.92 (el enchapado cromado es solo 0.6), la eficiencia de disipación de calor aumentó en un 30%

- Efectividad de blindaje electromagnético en la banda de frecuencia de 30-100MHz> 35db

- caso: Después de que el disipador de calor de la estación base 5G de Huawei adopta este proceso, el aumento de la temperatura se reduce en 8 ℃ y la interferencia de la señal se reduce en un 42%.

Guía de selección de la industria

| Prioridad de requisito | Industria recomendada | Factores de decisión clave |

|---|---|---|

| alto ocultamiento + extremo | ambiente militar/aeroespacial | Mil Certificación estándar + datos de resistencia a la corrosión |

| Costo sensible + requisitos de prevención de óxido | Automóvil/maquinaria general de una sola pieza | Costo de procesamiento + resultados de pruebas de pulverización de sal |

| Fit de precisión + retención conductiva | Instrumentos electrónicos/de precisión | Cambio de dimensiones + valor de resistencia de contacto |

| Resistencia al desgaste de alta presión + compatibilidad con fluido | Equipo hidráulico/de energía | Coeficiente de fricción + informe de prueba de presión |

Desde armas de fuego militares hasta estaciones base 5G, El procesamiento de óxido negro está reestructurando la fabricación industrial con sus ventajas de "rendimiento de alto costo y versatilidad". Las empresas solo necesitan seleccionar parámetros de proceso compatibles de acuerdo con sus propias características de la industria para lograr un doble avance en rendimiento y costo.

¿Cómo controlar el grosor de recubrimiento de óxido negro?

La estabilidad del grosor de recubrimiento de óxido negro afecta directamente la resistencia a la corrosión, la conductividad y la precisión del ensamblaje de las partes. ls analizará profundamente los puntos clave del control de procesos y proporcionará soluciones prácticas.

1. Precio Control de los parámetros del proceso

(1) Control de fluctuación de temperatura

① Use el sistema de control de temperatura PID para controlar la fluctuación de temperatura del tanque de reacción dentro de ± 2 ℃ (MIL-DTL-13924D Requisito estándar);

② La temperatura de procesamiento óptima de las partes de acero de carbono es 135-145 ℃. Por cada aumento de la temperatura de 5 ℃, el grosor de la película aumenta en 0.3 μm (datos medidos);

③ El cuerpo del tanque debe estar equipado con termopares redundantes duales para evitar el sobrecalentamiento local y el engrosamiento de la capa de película.

(2) Optimización del tiempo de inmersión

① El tiempo de inmersión estándar de las piezas de acero al carbono es de 5-10 minutos (verificación de prueba ASTM B201);

② El acero de aleación alto debe extenderse a 12-15 minutos para compensar la inhibición de la tasa de reacción por elementos de aleación;

③ Monitoreo del tiempo real del valor de la solución PH (11.5-13.0). Por cada disminución de 0.5 en el pH, el tiempo de procesamiento debe aumentar en 2 minutos.

(3) Mejora posterior al tratamiento 2. Equipamiento y monitoreo Innovación de tecnología 3. Pasos de tecla de pretratamiento del sustrato 4. Soluciones a problemas de espesor anormal A través del control de la triple precisión del "procesamiento de tiempo de temperatura-tiempo" + medias de monitoreo inteligente, la fluctuación de espesor del recubrimiento de óxido negro se puede comprimir dentro de ± 5%. Las empresas deben establecer un sistema de control de circuito cerrado basado en las características del producto y administrar digitalmente todo el proceso desde el preprocesamiento hasta la inspección de calidad para lograr el equilibrio óptimo entre el rendimiento y el costo de recubrimiento. En el campo del tratamiento de la superficie del metal, a menudo se comparan los recubrimientos de óxido negro y fosfato. LS analiza las diferencias centrales de tres aspectos: desempeño técnico, economía y idoneidad de aplicaciones para ayudarlo a tomar decisiones científicas. 1. Ventajas de rendimiento técnico (2) Breakthrough en estabilidad de alta temperatura ② Ejemplo de aplicación de alta temperatura: después del tratamiento con oxidación negra, los sujetadores del turbocompresor tienen una vida útil de sales de sal de 500 horas en un entorno de 230 ° C, que es 4 veces más alto que el de las partes fosfatorias; P> P> P> P> P> P> P> P> P> P> P> P> P> P>

2. Compañería de la rodadura económica (2) beneficios ocultos 3.Rirreplace de las características funcionales (2) Ventajas de cumplimiento ambiental (3) Rendimiento compuesto multifuncional 4. Guía de decisión para escenarios aplicables El óxido negro, con sus tres características de "delgado, estable y económico", reemplaza rápidamente los procesos de fosfación tradicionales en campos de alta gama como automóviles, industria militar y electrónica. Para las empresas que buscan la fabricación de defectos cero, esta no es solo una actualización tecnológica, sino también un doble avance en los riesgos de costo y cumplimiento. La calidad del tratamiento de oxidación negra tiene un impacto directo en la resistencia a la corrosión, la conductividad y la vida útil de las piezas. Sus indicadores de calidad del núcleo pueden considerarse a partir de los aspectos de las características de la película, las propiedades físicas, la estabilidad química, etc. Los siguientes son indicadores específicos y métodos de detección: 1. Indicadores centrales de las características de la película (1) Espesor de la película (2) Porosidad 2. Parámetros clave de las propiedades físicas (1) Resistencia al desgaste (2) conductividad 3. Puntos clave del control de composición química (1) Fe₃o₄ Contenido (2) Limitación de elementos dañinos 4. Estándares centrales para la resistencia a la corrosión (1) Prueba de spray de sal (2) Prueba de calor húmedo 5. Indicadores de control de proceso clave (1) Parámetros de solución (2) Calidad posterior al tratamiento Recomendaciones de control de calidad Las empresas pueden optimizar el proceso en función del modelo de calidad del triángulo de "espesor de espesor" y los requisitos de la industria (como la resistencia a la corrosión militar y la conductividad electrónica). Se recomienda establecer un sistema de control de calidad de procesamiento completo, desde pruebas de materia prima hasta pruebas de pulverización de sal del producto terminado, y pasar regularmente la certificación de terceros (como NADCAP) para garantizar la estabilidad del proceso. Como un "nuevo material estratégico" en la industria moderna, El concentrado de óxido negro es un complejo de óxido de metal de alta pureza compuesto de ingredientes centrales como magnetita (Fe₃o₄), dioxido de manganese (MNO₂) de cobertizo de cobertizo) (CO₃O₄/NIO), que se refina a través de procesos como la asaltación de separación magnética aplastante. Sus propiedades electromagnéticas únicas, actividad catalítica y alta resistencia a la temperatura lo convierten en una materia prima central para nuevas baterías energéticas, metalurgia especial y tecnología de protección del medio ambiente. En 2023, el tamaño del mercado global ha superado los 10 mil millones de dólares estadounidenses. Con el desarrollo vigoroso de la tecnología verde y la fabricación de alta gama, los avances tecnológicos del material en la mejora de la pureza, la modificación funcional y la preparación baja en carbono continuarán promoviendo su actualización de la cadena de valor en el mercado de billones de nivel y se convertirán en una "Cornerstone negra" insoportable para la transformación industrial. 📞 Teléfono: +86 185 6675 9667 El contenido de esta página es solo para fines informativos. ls series No hay representaciones o garantías de ningún tipo, expresas o implícitas, se hacen sobre la precisión, completitud o validez de la información. No se debe inferir que los parámetros de rendimiento, tolerancias geométricas, características de diseño específicas, calidad y tipo de material o mano de obra que el proveedor o fabricante de terceros proporcionará a través de la red Longsheng. Esta es responsabilidad del comprador solicite una cita para piezas Para determinar los requisitos específicos para estas partes. Póngase en contacto con nosotros.

ls es una empresa líder de la industria Enfoque en soluciones de fabricación personalizadas. Con más de 20 años de experiencia atendiendo a más de 5,000 clientes, nos centramos en la alta precisión CNC Meckining , Semátil href = "https://lsrpf.com/3d-printing"> 3D Impresión , moldura de inyección , metal sampando, LS Technology Significa elegir eficiencia, calidad y profesionalismo. 1. ¿Cuál es el papel del óxido negro? 2. ¿El óxido negro es el mismo que el acero al carbono? 3. ¿Cuáles son algunos ejemplos de óxidos de metal ferroso? 4. ¿Qué está ennegrecido?

① Aceite anti-rometía deshidratado de la capa de inmersión (estándar ISO 12944-5), espesor de la película de aceite 1-3 μm, llene los poros de la película de óxido;

② Usar secado centrifugal (velocidad 800-1200 rpm) en lugar de goteo natural, la uniformidad de la película de petróleo es mejorada en un 40%;

① Sistema de enjuague de contracorriente de múltiples etapas: Reduzca el transporte de iones de impureza y garantice la estabilidad de los ingredientes activos de la solución (fluctuación de concentración de nano₂ ≤5%);

② ② ② ② ② ② ±1 μ1 μm). Datos de grosor cada 30 segundos;

③ Algoritmo de compensación del proceso AI: a través del modelo de entrenamiento de datos históricos, ajuste en tiempo real de los parámetros de temperatura/tiempo, la fluctuación del espesor se reduce a ± 0.2 μm.

① Sandblasting: use 120 Mesh Sand de óxido de aluminio , enhaballe de la superficie RA = 1.6-3.2μm (ISO 8501-1--1-Finishing ". Área;

② ② ② ② ② desgracimiento alcalino: NaOH (50 g/l) + solución tensioactiva, garantizar la tasa de desengrasante> 99% (ángulo de caída de agua <5 °);

③ Activación de encolcado: remojo en solución de ácido clorhídrico al 10% durante 2-3 minutos para eliminar la escala de óxido y exponer la superficie de metal fresco.

¿Por qué elegir óxido negro sobre recubrimiento de fosfato?

(1) Ultra-Thin Film, interferencia dimensional cero

① El grosor de la película de óxido negro es solo 0.5-1.5 μm (recubrimiento de fosfato 8-15 μm), que no tiene efecto en la tolerancia de la tolerancia de los ajustes de precisión (tales como los ajustes de los engranajes y los rodamientos); <② ② El engranaje de la caja de cambios de automóvil adopta la oxidación negra, la fluctuación del espacio libre del lado del diente se controla dentro de ± 2 μm (el tratamiento con fosfación es de ± 10 μm), y el ruido de la transmisión se reduce en 6dB;

③ Cumplir con los estándares de tolerancia ISO 286, evitando el costo adicional de la reelaboración y la corrección de la dimensión después de la fosfatación.

① La película de óxido negro aún mantiene su estructura completa a 250 ℃ (verificado por el análisis termogravimétrico TGA), mientras que el recubrimiento de fosfato comienza a descomponerse y fallar a 120 ℃;

③ La diferencia en la resistencia de la temperatura se debe a la estabilidad de la estructura de espineles de Fe₃o₄, que es muy superior a las características de hidrolínea de hidrolínea de Zinc de ZINC.

(1) ahorros de costos directos

① Costo de procesamiento: el precio unitario de la oxidación negra es 0.5-1.2/㎡, que solo 1/3 de fosfación (1.5-3.5/㎡);

② ② ② ② ② ② ② ② ② ② ② ② ② 80 ℃ 80 ℃ 80 ℃ 80 ℃ 80 ℃ 80 ℃ 80 ℃ 80. fosfante), y el consumo integral de energía se reduce en un 40%;

③ Tratamiento de líquido de residuos: la fosfación contiene iones de metales pesados de zinc/manganeso (requiere precipitación de tres etapas + intercambio iónico), y el costo de tratamiento es 3 veces el de la oxidación negra líquido de desechos alcalinos.

① Elimine el paso de sellado de cromato después de fosfar (las piezas de óxido negro de óxido negro pueden ensamblarse directamente, mientras que las piezas de fosfación a menudo deben ser aceitadas para evitar el óxido (aumentar el costo por 0.3-0.8/㎡);

③ ③ ③ ③ ③ ③ ③ ③ ③ ③ ③ ③ ③ ③ ③ ③ ③ ③ ③ ③ ③ ③ ③ ③ ③ ③ ③ ③ ③ ③ ③ ③ ③ ③ ③ ③ ③ ③ ③ ③ ③ ③ ③ ③ ③ ③ ③. por 150,000-300,000.

(1) Retención de conductividad eléctrica/conductividad magnética

① La resistividad de la película de óxido negro es menor que 10Ω · cm (capa fosfatoria> 10⁴Ω · cm), que es adecuada para escenas de escenas de conducta eléctrica como los relevo y solenides;

① El proceso de óxido negro no agrega metales pesados (ROHS & Reach Cumpling), y la solución fosfatoria contiene sustancias controladas como zinc/níquel/manganeso;

② La directive Elv de la UE claramente restringe el proceso de fosfación de las partes del vehículo, y el óxido negro es una alternativa recomendada.

① La capa de óxido negro se puede superponerse con la impregnación de PTFE (coeficiente de fricción reducido a 0.08), mientras que la capa de fosfación no se puede modificar secundaria;

② caso: una cierta valva núcle

Elija oxidación negra

Elija fosfación

accesorios de precisión (gap <10 μm)

Partes generales de bajo costo (maquinaria agrícola)

condiciones de alta temperatura (> 150 ℃)

Prevención de óxido a corto plazo (piezas de facturación del almacén)

piezas sensibles conductivas/electromagnéticas

tratamiento previo a la pintura (requerida superficie rugosa)

Áreas con regulaciones ambientales estrictas

escenarios de prioridad de resistencia de corrosión de fosfación de zinc

¿Cuáles son los indicadores de calidad críticos para el óxido negro?

Rango estándar: 0.5-1.5 μm (según MIL-DTL-13924D estándar), las piezas de precisión deben controlarse a 0.8-1.2 μm;

Método de detección: usar microscopio metalográfico (ASTM B487) o el medidor de espesor de corriente eddy (ISO 2360), el acrinador puede alcanzar ± 0.1 μm> μm> μm> El grosor superior a 2 μm es propenso al desprendimiento quebradizo, y por debajo de 0.5 μm, la resistencia a la corrosión es insuficiente.

Estándar de calificación: porosidad <5% cuando no está sellada (verificada por ASTM B117 Prueba de spray de sal durante 48 horas sin manchas de óxido);

Método de prueba: Método de caída de sulfato de cobre (ISO 1462), el tiempo de penetración de caída> 3 minutos está calificado;

Plan de optimización: Valorización de salsa de caída con el petróleo antihidratado con riña puede reducir la porosidad de la porosidad a <1%.

Resumen

📧 Correo electrónico: info@longshengmfg.com

🌐 Sitio web: https://lsrpf.com/ descargo de responsabilidad

LS Team

Para obtener más información, visite nuestro sitio web: www.lsrpf.com

Preguntas frecuentes

El óxido negro proporciona protección contra la corrosión (prueba de pulverización de sal> 48 horas), resistencia al desgaste (dureza HV 300-400) y conductividad (resistividad <10Ω · cm) formando una película densa de óxido Fe₃o₄ (0.5-1.5 μm de espesor) en la superficie metálica. Se usa ampliamente en armas de fuego (que cumple con MIL-STD-171), sujetadores automotrices (la tasa de retención de torque aumentó en un 20%) y 5G radiadores (reducción de temperatura de 8 ℃), al tiempo que retiene las propiedades electromagnéticas del sustrato.

El óxido negro es la capa de óxido superficial (Fe₃o₄) generada por el tratamiento químico del acero al carbono, mientras que el acero al carbono es un sustrato de aleación de hierro carbono (contenido de carbono 0.02%-2.1%). La resistencia a la corrosión del acero al carbono tratado se incrementa 3 veces (como las piezas estándar GM 6190M), pero las propiedades mecánicas del sustrato permanecen sin cambios. Los dos están en una relación "recubierta de sustrato".

Los óxidos de metal ferroso típicos incluyen magnetita (Fe₃o₄, usado en materiales magnéticos), dióxido de manganeso (MNO₂, cátodo de batería), tetraóxido de cobalto (CO₃O₄, cátodo de batería de litio) y óxido de níquelo (NIO, Catalyst). Su color oscuro proviene de la transición de electrones D-D de iones metálicos, que tiene una alta actividad catalítica y propiedades electromagnéticas.

El ennegrecimiento es un proceso en el que el metal sufre transformación química en una solución de nitrato alcalino (135-145 ° C) para formar una película de Fe₃o₄. El proceso incluye desengrasante de arena (AR = 1.6-3.2 μm), reacción de inmersión (5-15 minutos) y tratamiento de sellado (aceite antihidratado deshidratado). Este proceso se encuentra con el ejército (MIL-DTL-13924D), automotriz (GM 6190m) y otros estándares para lograr la prevención de óxido, la estera y la modificación funcional.