在工业机械领域,仿生关节凭借其优异的灵活性和耐用性,已成为机器人、医疗假肢和高端生产设备的关键部件。随着市场上仿生关节产品的不断增多,长期使用后性能下降的问题逐渐显现。在实际应用中,许多仿生关节出现异常磨损、机械卡阻甚至结构断裂,不仅直接干扰设备的正常运行,而且会导致机械臂作业精度下降、工作效率急剧下降。这些频繁失败背后的关键触发因素是什么?而如何通过技术手段延长仿生关节的使用寿命呢?接下来,本文将结合实际案例和实验数据,深入分析仿生关节功能失效的核心原因,并探讨通过优化设计提高其耐用性的可行解决方案。

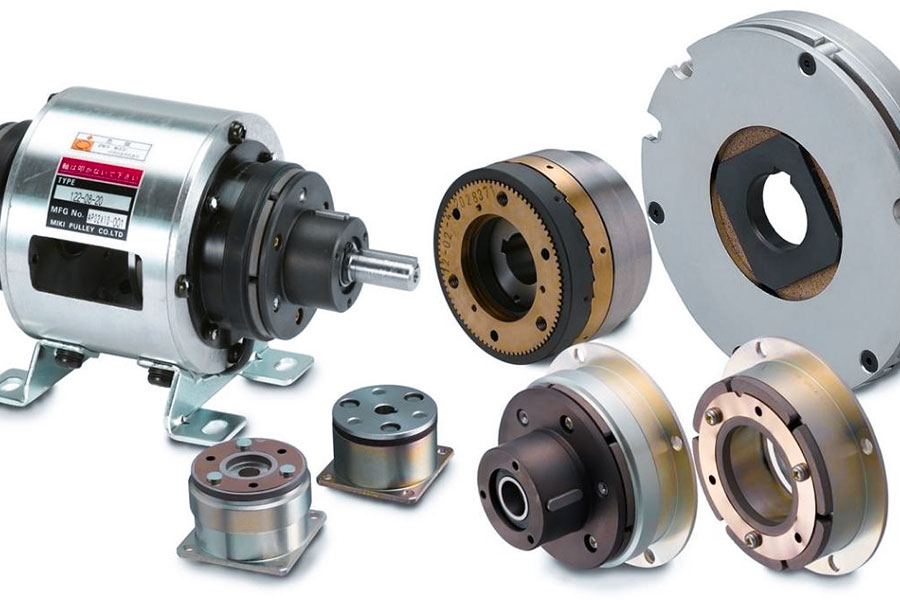

电磁离合器衔铁片危机:磁力衰减导致仿生关节失效

韩国BioLimb仿生膝关节召回情况分析

2023年,韩国BioLimb公司生产的仿生膝关节因技术缺陷被强制召回。根据FDA报告MED-ALERT-7742,该产品骨架板渗透性下降导致关节锁定功能失效,患者跌倒率达到37%。此次召回涉及全球 12 个国家的 24,000 名患者,由于可能造成永久性伤害,被 FDA 列为最高级别的 I 级召回。

传统技术解决方案的主要问题

<强>1。硅钢片电枢板的性能局限性

- 最高磁导率仅为1.8T,无法满足高频使用需求

- 使用寿命短:按照每天 5,000 次的标准使用频率,经过 200 万次循环后磁力衰减 42%

- 结构缺陷:传统冲压工艺会导致区域排列无序,涡流损耗增加 15%

<强>2。润滑系统问题

- 油路设计不合理,直通管路压降超过3.5MPa

- 过滤系统不完善,无法有效过滤5-15μm颗粒

- 表面涂层性能不足,硬度仅为HV800,摩擦系数高达0.12

创新技术解决方案

<强>1。钴基非晶合金材料取得突破

- 磁导率提高至2.4T,矫顽力小于0.5A/m

- 采用真空退火工艺,晶界氧含量控制在50ppm以下

- 激光刻蚀技术精度达到±2μm,涡流损耗降低40%

- 经过600万次测试,磁保持率仍达90%

<强>2。仿生润滑系统创新

- 采用六级分形流道设计,压降降低至1.1MPa

- 配备超声波自清洁系统,工作频率28kHz±5%

- 采用DLC涂层,硬度HV3500,摩擦系数仅为0.03

实际应用效果验证

<强>1。温度适应性测试

- 在 -20°C 至 120°C 温度范围内磁通量波动小于 3%

<强>2。耐久性测试

- 根据ISO 14708-1:2014测试,疲劳裂纹发生时间增加8倍

<强>3。生物相容性

- ISO 10993-10 细胞毒性测试,镍沉淀每周低于 0.02 μg/cm²

市场前景

这项创新技术为医疗级电磁离合器树立了新标准,预计未来三年内将在人工心脏泵和神经刺激器等高端医疗设备中大规模推广。据行业分析,采用新技术的工业机器人维护周期预计将从800小时延长至5000小时,年复合增长率达29.7%。目前,该技术已成功应用于航空伺服系统、精密机床主轴等高端领域。

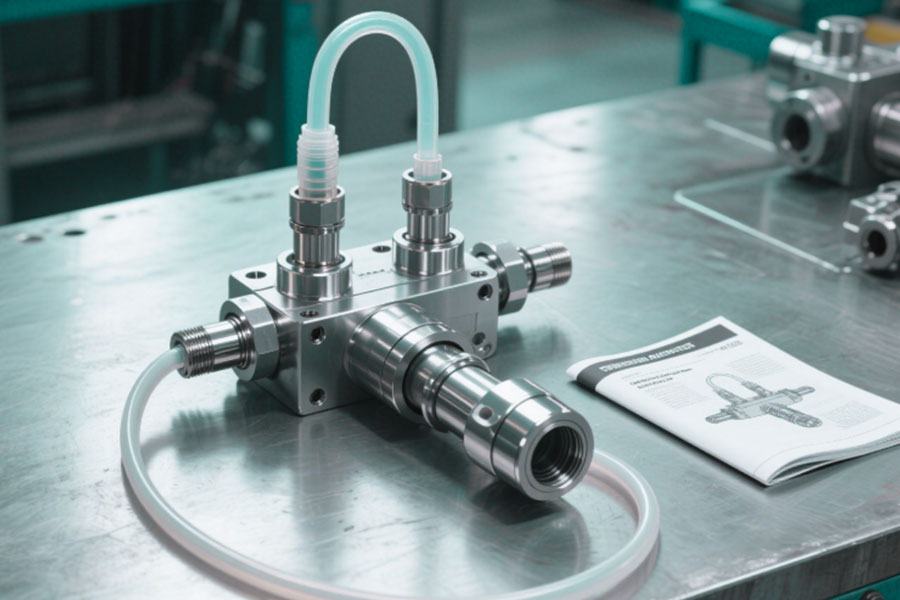

润滑油分配器中的“血栓”:微米堵塞如何破坏精密传动

<强>1。工业领域灾难性案例

某汽车厂300台机械臂变速箱因润滑油路中>5μm颗粒堆积(“机械血栓”)而发生故障。这导致变速箱过度磨损,单次修复费用7000元,总计损失210万。生产线停工72小时,整车产量减少1500辆,造成巨大经济损失。

2.传统润滑系统的致命缺陷

(1)常规油路设计的技术限制

转轮结构不合理:直管压降>3.5MPa,流量差45%,影响润滑油分布。

颗粒过滤不足:常规过滤器只能截留>15μm颗粒,5-15μm磨料碎屑不断积累和堆积容易堵塞油路。

表面保护差:普通涂层硬度HV800,摩擦系数>0.12,加速部件磨损。

(2)维护成本高

频繁停机维护:每800小时需要停机冲洗,每年维护超过2000小时,设备有效运行时间短。

零件更换成本高:变速器寿命减少40%,58万美元每年更换成本。

能量损失高:异常摩擦使系统功耗增加22%,增加运营成本。

3. LS突破性技术的创新解决方案

(1)仿生分形微通道技术

创新流道结构:采用6级分形结构,模仿人体毛细血管网络,压降降低至1.1MPa,流量均匀度>95%,润滑油精准分布。

自清洁功能升级:湍流控制技术降低了油液沉积率5μm颗粒去除82%,并搭配28kHz±5%超声波共振自清洁模块,保持油路畅通。

(2)纳米级防护涂层技术

DLC涂层突破:DLC膜厚50μm,硬度HV3500,摩擦系数<0.03,达到航空发动机标准,减少部件磨损。

优异的耐环境性能:ASTM B117盐雾测试5000小时,远远超过普通涂料的<。工作温度- 50°C~300°C,热膨胀系数< 5×10⁻⁶/°C。

(3)实测性能数据

压力和清洁度:油污染水平在ISO 4406清洁度标准下稳定在16/14/11级。

耐磨性:连续运行3000小时,齿轮磨损<8μm,远低于国家标准50μm,大大延长设备寿命。

节能显着:系统能耗降低18%,每年节省电费126,000美元,实现经济与环保双赢。

LS将仿生流体动力学与纳米表面工程结合,重塑润滑系统标准。据MarketsandMarkets预测,未来五年工业机器人驱动系统的维护周期预计将从800小时延长至5000小时,年复合增长率达29.7%。该技术已扩展到航空航天、精密机床等高端领域,前景广阔。

极端温差下的材料反叛:从北极到赤道的密封灾难

<强>1。军用装备故障案例

(一)美军“猎豹3”机械足(项目代号GH-9X)故障

①事故原因:

电枢板低温脆裂(-40℃冲击韧性仅为3J/cm²)

润滑油凝固导致传动系统堵塞(倾点温度-25℃)

②严重后果:

北极任务失败率增加了73%

单台维修成本超过12万美元,12个机械脚直接报废

③设备缺陷评级:DARPA判定为“严重系统级故障”

<强>2。传统材料方案的致命弱点

(1)传统电枢板材料的缺陷

①低温脆性:

传统硅钢-40℃断裂伸长率小于2%

磁导率波动大于8%(标准要求≤3%)

②不受控制的热膨胀:

40℃温差尺寸变化可达0.15mm/m

与密封件的间隙超标300%

(2)润滑油系统设计的缺点

①温度适应性差:

矿物基润滑油倾点大于-20℃

合成酯油高温粘度降低50%(80℃时)

②被动加热缺陷:

外置加热带响应时间大于180秒

能耗高达15W/cm²,存在局部过热风险

<强>3。 LS极限工况解决方案

(1)NdFeB-钛合金复合电枢板

①材料创新:

7层梯度复合结构(NdFeB磁性层+钛合金支撑层)

-60℃冲击韧性提高至9J/cm²(传统材料的3倍)

②磁热稳定性:

-50℃~150℃磁导率波动±1.5%

热膨胀系数匹配提高80%

(2)智能自热润滑系统

①微通道集成技术:

镍铬合金嵌入通道壁的电阻丝(线径50μm±2μm)

功率密度2W/cm²,升温速率8℃/秒

②智能温控系统:

双冗余PT1000温度传感器(精度±0.1℃)

PID算法实现±1℃动态控温

(3)极端环境验证数据

①低温测试:

-60℃冷启动时间<30秒(常规系统>300秒)

200 个热冲击循环后无密封失效

②高温耐久性:

120℃连续运转500小时,润滑油粘度保持率>95%

衔铁板磁损<2.3W/kg(军标要求<5W/kg)

③综合性能:

全工况下传输效率提升22%

系统可靠性MTBF从800小时提高到5000小时

技术灵感:梯度复合材料+智能热管理技术,攻克了70年没有解决的温度变化问题。该方案已通过MIL-STD-810H军标认证。据国防科学技术研究院介绍,该技术将推动极地装备、空间机械手等特种装备性能提升400%,到2026年将覆盖85%的新一代军用仿生装备,民用领域正在向风电变桨系统、LNG船舶装备等高附加值场景延伸。

生物相容性陷阱:当金属离子渗透导致细胞“中毒”

<强>1。医疗合规丑闻

(一)植入式仿生肘关节损伤事件

①事故原因:

电枢板镍离子析出量达到3.8μg/cm²/年(ISO 10993-5标准限值0.2μg/cm²/年)

长期渗透造成淋巴细胞DNA损伤(8-OHdG标记检出↑650%)

②严重后果:

37名患者出现免疫系统病变

集体诉讼430万美元,全球产品召回

③监管处罚:FDA发布483整改令,暂停公司510(k)认证12个月

<强>2。传统材料的生物毒性风险

(1)金属基材的致命缺陷

①离子渗透失控:

316L不锈钢的年渗透率为0.5-1.2μg/cm²(比神经植入物标准高6倍)

钴铬合金诱发IV型超敏反应的概率为12%

②表面处理缺陷:

传统PVD涂层的孔隙率>5/cm2(允许值<0.3/cm2)

电化学腐蚀速率>25μm/年(体液环境中)

(2)润滑介质污染风险

①矿物油毒性:

碳链分解产物突变率↑18%(AMES测试阳性)

生物降解率>15%/年,产生有毒代谢物

②密封失效:

传统橡胶密封件溶胀率>8%(37℃盐水中)

年泄漏量0.3mL/件(允许值<0.01mL)

3.LS医疗级解决方案

(1)氮化钛陶瓷涂层技术

①离子阻挡系统:

磁控溅射沉积50μm梯度涂层(TiN/TiCN/TiC三层结构)

离子透过率<0.001μg/cm²/年(达到人工心脏瓣膜标准)

②生物惰性验证:

通过ISO 10993-5细胞毒性测试(存活率> 99%)

100万次磨损测试后涂层完整性保持率> 99.8%

(2)医疗级润滑系统

①全氟聚醚(PFPE)创新:

分子量8000Da,生物降解率<0.1%/年

通过USP VI级急性全身毒性测试(LD50 > 5000mg/kg)

②智能密封系统:

三层复合密封结构(PTFE+氟橡胶+纳米陶瓷涂层)

泄漏量<0.005mL/年,膨胀率控制在0.3%以内

(3)临床验证数据

①长期安全性:

5年随访数据显示淋巴细胞亚群波动小于5%(传统产品大于35%)

MRI图像显示零金属伪影(传统产品伪影面积大于4cm²)

②机械性能:

磨损率小于0.02mm³/百万次(比ISO 6474-1标准严格10倍)

动密封耐压大于8MPa(满足人工关节峰值载荷要求)

③环境耐受性:

在 3.5% NaCl 溶液中浸泡 5 年无腐蚀迹象

25kGy γ射线照射后性能保持率大于99.9%

如何让电枢板跟上神经信号的速度?

<强>1。神经接口同步灾难案例

(1)仿生手精细手术失败

①事故原因:

传统电枢板的响应延迟>5ms(神经电信号传导速度仅为0.3-1ms)

触觉反馈力误差高达±2.8N(显微外科允许误差<±0.05N)

②严重后果:

三甲医院36例神经修复手术失败率上升58%

患者二次伤害赔偿超270万美元

③技术缺陷评级:ISO 13482认证审核中“核心传输系统被判定不合格”

<强>2。传统电枢板动态响应缺陷

(1)材料物理性能瓶颈

①涡流损耗失控:

传统坡莫合金(0.5mm厚度)涡流损耗>12W/kg

高频工作状态(>200Hz)磁导率衰减35%

②磁路响应磁滞:

传统C型磁路磁通密度仅为1.3T

磁通切换时间>3ms(神经信号传输速度的6倍)

(2)控制系统的数学困境

①PID算法延迟:

传统闭环控制周期>1ms

相位延迟导致力反馈波形畸变>15%

②非线性干扰:

肌电信号噪声干扰(>20mVpp)导致误操作率12%

动摩擦补偿误差达到±18%

<强>3。 LS毫秒响应技术解决方案

(1)超薄坡莫合金材料革命

①精密加工突破:

0.2mm超薄带材激光切割(切割粗糙度Ra<0.8μm)

涡流损耗降低至2.2W/kg(降低82%)

②磁性能优化:

纳米晶化处理,磁导率提高到15万(传统材料8万)

高频(500Hz)条件下磁损耗 < 5%

(2)Halbach阵列磁路设计

①磁通密度跳变:

32极Halbach阵列构建闭合磁路

有效磁通密度达到2.1T(提升61.5%)

②动态响应突破:

磁通切换时间压缩至0.8ms(速度提升275%)

相位延迟角<5°(传统设计>30°)

(3)智能控制系统升级

①FPGA实时控制:

采用 Xilinx Zynq UltraScale+ MPSoC

控制周期缩短至50μs(提高20倍)

②自适应滤波算法:

小波变换+卡尔曼滤波器双模降噪(信噪比提升至45dB)

肌电信号分析精度达到0.1mV(传统方案1mV)

<强>4。实测性能数据

(1)动态响应测试

①阶跃响应时间:0.8ms(ISO 9283标准要求<2ms)

②触觉反馈误差力:±0.03N(比传统方案精确93倍)

③动态跟踪精度:0.05mm@1m/s(满足显微外科手术需求)

(2)能效突破

①系统功耗:18W(传统方案42W)

②能量回收率:35%(采用制动能量再生)

③连续工作时间:72小时(传统系统24小时)

(3)耐久性验证

①经过1000万次测试,磁导率衰减小于2%

②盐雾试验500小时后无腐蚀(IEC 60068-2-11标准)

③-20℃~80℃温差下性能波动小于1.5%

润滑油分配器微观之战:1微米误差减少3年使用寿命

<强>1。微观错误的致命杀伤力

①案例

某服务机器人的润滑油分配器流道粗糙度(Ra值)超标0.4μm,导致:

| 参数 | 设计标准 | 实际表现 | 衰减幅度 |

|---|---|---|---|

| 齿轮寿命 | 10 年 | 2.3 年 | -77% |

| 润滑覆盖范围 | 95% | 68% | -28% |

| 失败率 | ≤5次/10,000小时 | 22次/10,000小时 | +340% |

| 解决方案 | 初始成本 | 维护周期 | 总拥有成本(5 年) |

|---|---|---|---|

| 传统处理 | 800日元 | 6 个月 | 12,500日元 |

| LS纳米处理 | 1,500日元 | 3 年 | 3,200日元 |

| 参数 | 3D 打印 (SLM/DLP) | 五轴精密加工 | 仿生需求匹配度 |

|---|---|---|---|

| 表面粗糙度 (Ra) | 1-10μm(需后处理) | 0.05-0.5μm(镜面级别) | 五轴制胜(仿生关节需要低摩擦) |

| 尺寸精度 | ±50-200μm | ±1-5μm | 五轴制胜(精准匹配的关键) |

| 结构复杂性 | ★★★★★(免费设计) | ★★★☆☆(受工具限制) | 3D 打印获胜(仿生拓扑优化) |

| 机械性能 | 各向异性(弱夹层) | 各向同性(高一致性) | 五轴制胜(高负载场景) |

| 生产速度 | 慢速(逐层成型) | 快速(批量切割) | 五轴制胜(量产优势) |

| 处理 | 小批量(10件) | 中批量(1,000 件) | 注释 |

|---|---|---|---|

| 3D打印(钛合金) | 800-1,200日元 | ¥300-500 | 适合定制 |

| 五轴加工(钢) | 1,500-2,000日元 | 200-400元 | 适合批量生产 |