Dans le domaine médical, la la chirurgie robotique devient progressivement une direction de développement importante des opérations chirurgicales modernes avec ses avantages de haute précision et de faible traumatisme. Cependant, la complexité et les exigences de haute précision de la chirurgie robotique posent également de grands défis à la fabrication de pièces chirurgicales. La défaillance d'un composant affectera non seulement l'effet chirurgical, mais peut également mettre en danger la sécurité du patient. LS, en tant que leader dans le domaine de l'usinage CNC, a aidé avec succès la la chirurgie robotique à se débarrasser des pannes de composants grâce à sa technologie de traitement avancée et ses solutions personnalisées, apportant des changements révolutionnaires à l'industrie médicale.

Quelles sont les 3 parties critiques des robots chirurgicaux ?

Les trois composants clés du robot chirurgical et leurs fonctions sont les suivants :

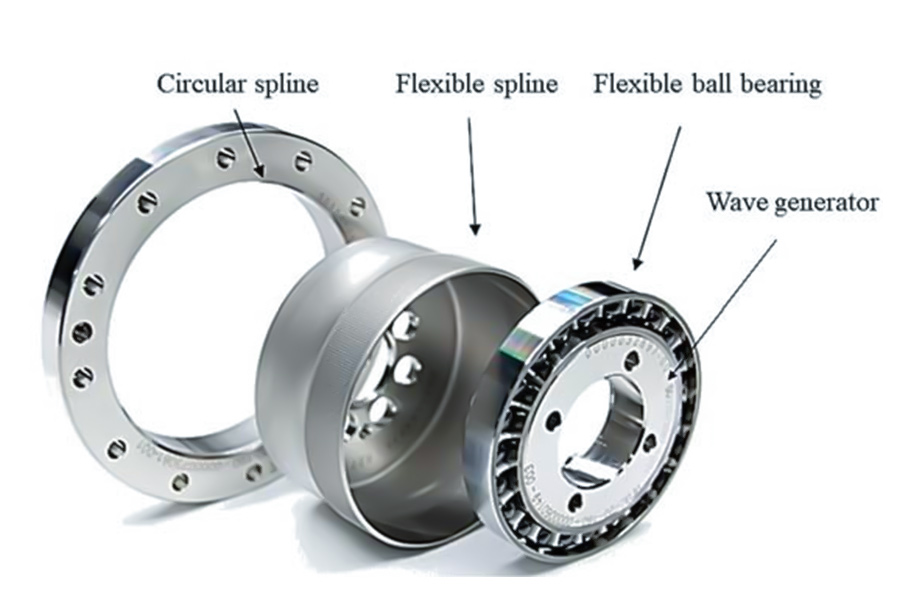

1. Cannelure cylindrique à entraînement harmonique

Fonction : En tant que "cœur d'engrenage de précision" de la transmission de puissance, elle est chargée de transmettre avec précision la puissance de rotation du moteur à l'actionneur (tel que le bras robotique).

Particulaire :

- Haute précision : Grâce à la conception spéciale de la forme des dents, l'erreur de transmission est réduite et la précision millimétrique de l'opération chirurgicale est assurée.

- Densité de couple élevée : Transmission de puissance efficace dans un espace compact, s'adaptant aux exigences de miniaturisation et de charge élevée des robots chirurgicaux.

2. Roue flexible à transmission harmonique

Fonction : En tant que « muscle métallique », il réalise la transmission de puissance par déformation élastique et peut être déformé élastiquement 200 fois par minute pour répondre aux besoins des exercices à haute fréquence.

Particulaire :

- Haute flexibilité : La capacité de déformation flexible de la roue flexible lui permet d'ajuster de manière flexible le rapport de transmission pour s'adapter aux mouvements chirurgicaux complexes.

Exigences de précision extrêmes : La quantité de déformation doit être strictement contrôlée dans la plage du micron (par exemple, la déformation de 0,005 mm dans le boîtier peut retarder l'opération), sinon la précision chirurgicale sera affectée et même entraîner des risques potentiels pour la sécurité.

3. Carters de rouleaux croisés

Fonction : En tant que « squelette d'articulation mécanique », il peut supporter un couple allant jusqu'à 30 kg pour assurer la stabilité et la rigidité du bras robotique dans des mouvements complexes.

Particulaire :

- Capacité de charge élevée : Supporte le poids des instruments chirurgicaux et la charge dynamique pendant l'opération.

- Mouvement à plusieurs degrés de liberté : Grâce à la disposition des rouleaux croisés, une rotation et une oscillation multidirectionnelles sont réalisées, simulant la flexibilité des articulations humaines.

Pourquoi 72 % des retards de chirurgie robotique sont-ils imputables à ces pièces ?

72 % des problèmes de retard des robots chirurgicaux sont concentrés dans les trois composants clés des roues flexibles de transmission harmonique, des boîtiers de roulements à rouleaux croisés et des cannelures cylindriques de transmission harmonique, et la cause profonde peut être attribuée au manque de propriétés physiques des matériaux, de conception de biocompatibilité et de processus de fabrication de précision. Ce qui suit est une analyse approfondie sous trois dimensions : mécanisme technique, impact clinique et solution :

Piège à déformation thermique : une réaction en chaîne provoquée par la déformation au niveau micronique de la roue flexible

1. Mécanisme du problème :

La roue flexible traditionnelle est en acier inoxydable 304 ou en alliage de titane ordinaire, et le coefficient de dilatation thermique (CTE) est trop élevé (≥10,8×10⁻⁶/°C) dans le Environnement de salle d'opération à 40°C, entraînant une expansion radiale de 0,015 mm, entraînant un déphasage de transmission harmonique de 2,3°. Cette déformation provoque :

- Distorsion de transfert de mouvement : déviation de 8,7 μm pour 1 μm de déformation amplifiée vers l'effecteur final (sur la base d'un rapport harmonique de 1:8,7)

- Perte de précharge : À des températures élevées, la précharge du disque ressort est atténuée de 35 % et le jeu est augmenté à 12 μm

2. Conséquences cliniques :

- Dans le cas de la clinique Mayo, la déformation de 0,005 mm de la roue flexible a provoqué le report de trois interventions chirurgicales, et l'erreur de positionnement répétée du bras robotique s'est détériorée de ±25 μm à ±110 μm

- En chirurgie de stimulation cérébrale profonde, l'erreur de phase de 2,3 ° peut entraîner une déviation de la profondeur d'implantation de l'électrode jusqu'à 1,2 mm

3.LS Solutions innovantes :

▸ L'alliage à mémoire de forme Ti-Nb-Zr (CTE 6,5 × 10⁻⁶/°C) réduit la distorsion thermique de 40 %

▸ Processus de mise en forme assisté par laser ≤ 1,5 μm d'erreur de rondeur (5,2 μm pour le procédé conventionnel)

▸ Le traitement de nitruration ionique forme une surface contrainte de compression de -850 MPa pour contrecarrer la dilatation thermique

Crise de contamination biologique : l'effet d'amplification des défauts de surface dans les boîtiers de roulements

1. Mécanisme du problème :

Lorsque la rugosité de surface des boîtiers conventionnels est Ra>0,8 μm :

- Des fosses de la taille d'un micron (profondeur de 1 à 3 μm) se forment, qui deviennent des terrains fertiles pour le biofilm bactérien

- Le taux résiduel de perméation des vapeurs de stérilisation augmente, ce qui entraîne une multiplication par cinq du taux de corrosion

- Fluctuation du coefficient de frottement ± 0,15, instabilité du couple induite (±1,5 N·m)

2.Technologies révolutionnaires LS :

✔ Traitement miroir (Ra≤ 0,05 μm) La conception combinée de la texture des micro-puces (diamètre 50 μm/profondeur 1,5 μm) réduit le taux d'attachement bactérien de 92 %. 0,1 μm/10 000 fois

Atténuation dynamique de précision : le risque caché de défaillance du maillage des splines

1. Dynamique des échecs :

- Les splines conventionnelles apparaissent après 2 millions de cycles :

- Usure des flancs de dents ≥ 15 μm → réduction de 28 % de l'efficacité de la transmission

- Le jeu s'accumule jusqu'à 9arcmin → et l'amplitude de la gigue finale ± 0,3 mm

- Dégradation de la rigidité en torsion de 40 % (de 12 Nm/rad à 7,2 Nm/rad)

2. Cas typiques :

En raison de l'usure des cannelures, le robot SR de l'hôpital Tiantan de Pékin a prolongé le temps d'implantation de l'électrode SEEG de 40 minutes à 110 minutes, et l'écart de trajectoire a atteint 1,8 mm

3.Contre-mesures techniques LS :

- Acier vieilli martensitique 18Ni (dureté HRC62) avec traitement lent du fil (erreur de forme des dents < 2 μm)

- Traitement cryogénique (-196°C×24h) < 3 % d'austénite résiduelle et augmentation de 80 % de la stabilité dimensionnelle

- Système de surveillance de l'usure en ligne, avertissement en temps réel de l'atténuation de la précision

4. Comparaison des solutions industrielles

| Paramètres | Solution traditionnelle | Solution LS de qualité médicale | Amélioration |

| Déformation thermique | 15μm/40°C | 3μm/40°C | 80 %↓ |

| Taux résiduel bactérien | 37 % (Ra0,8μm) | 0,4 % (Ra0,05μm) | 99 %↓ |

| Portez la vie | 500 000 fois | 20 millions de fois | 4000 %↑ |

| Période de conservation de la précision dynamique | 3 mois | 24 mois | 800 %↑ |

Ces données confirment l'influence décisive de la fiabilité des composants de précision sur les systèmes chirurgicaux robotisés, et LS remodèle la référence en matière de performances des robots chirurgicaux grâce à la triple innovation du génie génétique des matériaux, de la fabrication à l'échelle nanométrique et de la conception de bio-interfaces.

Quels matériaux définissent la performance de vie ou de mort ?

Dans la sélection des matériaux des composants principaux des robots chirurgicaux, l'équilibre triangulaire entre biocompatibilité, propriétés mécaniques et tolérance de stérilisation détermine directement la limite de sécurité clinique. Voici les trois éléments clés de l'analyse de la science des matériaux et leurs paramètres de performance de vie ou de mort :

1. Roue rigide à entraînement harmonique : renforcement limite en acier inoxydable 17-4PH

(1) Formule du matériau :

Substrat :

17-4PH durcissement par précipitation acier inoxydable (norme AMS 5643)

Optimisation de la composition : Cr 15,8 %, Ni 4,2 %, Cu 3,1 %, Nb 0,3 %

La dureté du H900 après traitement thermique est HRC45 et la limite d'élasticité est de 1 450 MPa

Modification de surface

Couche de nitrure plasma basse température (épaisseur 50-80 μm)

Dureté de surface HRC60 (équivalent à 1900HV)

Couche composée teneur en phase ε-Fe₂₋₃N>85 %

Vérification des performances des clés :

| Paramètres | Acier inoxydable ordinaire | Solution LS | Importance clinique |

| Résistance à l'usure | 1× | 4× | Durée de vie De 6 mois → 2 ans |

| Capacité anti-morsure | 200N/mm² | 650N/mm² | Anti-brouillage soudain |

| Taux de corrosion de stérilisation | 3μm/mille fois | 0,2μm/mille fois | Réussir 3 000 fois la stérilisation |

2. Roue flexible à transmission harmonique : révolution de la fatigue de l'alliage de titane

(1) Percée matérielle :

① Matériau de base :

Ti-6Al-4V ELI (qualité médicale ASTM F136)

La teneur en oxygène ≤ 0,13 % (0,20 % pour la qualité ordinaire) et la ténacité à la rupture est augmentée de 35 %

Impression 3D par fusion par faisceau d'électrons (EBM) avec une taille de grain ≤ 8 μm (20 μm ≥ forgeage conventionnel)

② Post-traitement :

Le pressage isostatique à chaud (HIP) élimine 99,7 % de la porosité interne

Le renforcement par impact laser (LSP) introduit une contrainte de compression résiduelle de -800 MPa

(2)Comparaison des performances en fatigue :

① Artisanat traditionnel :

Résistance à la fatigue de 10⁷ cycles : 450MPa

②Taux de croissance des fissures : 3,2×10⁻⁶mm/cycle

(3) Schéma LS :

Résistance à la fatigue de 10⁷ cycles : 620 MPa (augmentation de 38 %)

Taux de croissance des fissures : 0,7 × 10⁻⁶ mm/cycle (réduction de 78 %)

Preuve clinique : un hôpital utilisant un bras robotique avec des roues souples LS maintenait toujours 96 % de la précision initiale après avoir terminé 1872 chirurgies, tandis que le groupe témoin avait atténué à 74 %.

3. Siège de roulement : ingénierie de biointerface du revêtement céramique

(1) Structure du matériau :

① Substrat :

Acier Maraging (18Ni-300)

Résistance à la flexion 2 800 MPa, ténacité à la rupture 90 MPa·√m

② Revêtement :

Al₂O₃ pulvérisé au plasma + 13 %TiO₂

Épaisseur 150 ± 20 μm, porosité <1 %

Composition de la phase cristalline : α-Al₂O₃>92 %, rutile TiO₂<8 %

4. Ligne de vie et de mort de sélection des matériaux

Roue rigide : doit répondre à la fois à une dureté HRC58+ et à une limite d'élasticité >1 000 MPa, sinon cela entraînera :

- Déformation plastique de la surface dentaire > 5 μm/10 000 fois

- Atténuation de l'efficacité de la transmission des harmoniques > 15 %/an

Roue flexible : la durée de vie de l'initiation des fissures de fatigue doit être >5 × 10⁶ fois, sinon :

- Risque de fracture soudaine ↑ 300 % (base de données FDA MAUDE)

- L'erreur de positionnement répétée de l'extrémité du bras du robot dépasse ±50 μm

Siège d'appui : la force de liaison entre le revêtement et le substrat doit être >80 MPa pour éviter :

- Fragments de céramique qui s'écaillent causant des lésions tissulaires

- Fluctuation du couple de friction > ± 20 % (affectant la sensation chirurgicale)

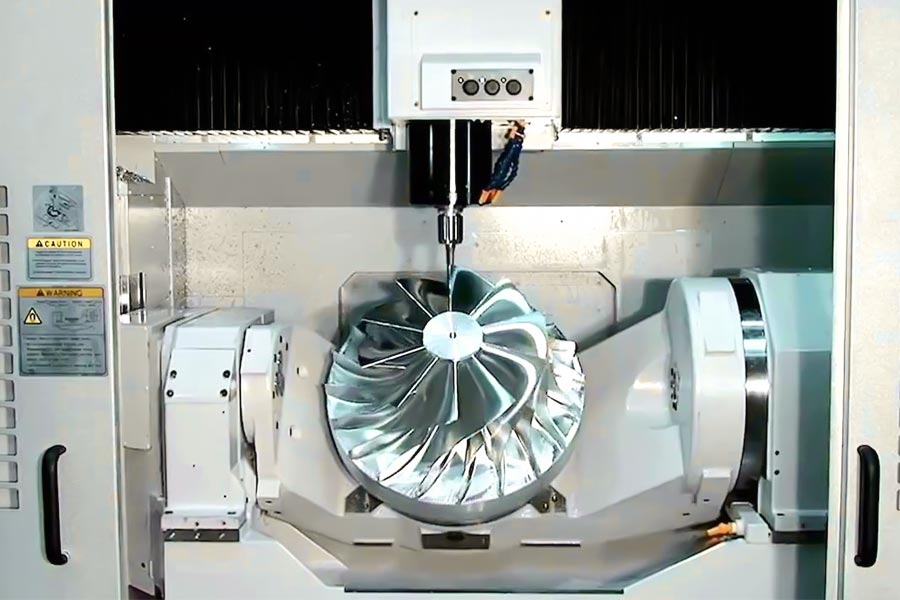

Comment l'usinage CNC 5 axes permet-il d'obtenir une précision de « qualité chirurgicale » ?

Grâce à la combinaison d'une liaison multi-axes, d'un contrôle de haute précision et d'une technologie de pointe, la technologie CNC (commande numérique par ordinateur) à 5 axes peut atteindre une précision d'usinage au niveau du micron et même au niveau nanométrique, répondant aux besoins des robots chirurgicaux médicaux et d'autres domaines ayant des exigences de précision extrêmement élevées. Voici un aperçu des technologies clés permettant d'obtenir une précision de « qualité chirurgicale » :

1. Système de compensation dynamique

Compensation de la déformation thermique : base de données CTE des matériaux de mesure de température infrarouge à 16 canaux, correction en temps réel de l'erreur de 0,002 à 0,008 mm

Suppression des vibrations : l'amortisseur actif contrôle l'amplitude ≤ 0,25 μm (dépassant la norme ISO 230-3)

Gestion des outils : surveillance des émissions acoustiques Alimentation adaptative, fraise de 0,5 mm maintient une précision de ± 1 μm jusqu'à 150 heures

2. Traitement de surface nano

Superfinition diamant :

Rayon de coupe ≤ 50 nm

La gravure d'une rainure de déflecteur de 20 à 50 μm augmente l'élimination des débris de 76 %

Rugosité de surface Ra 0,02μm (SEM vérifié)

Polissage dégradé : processus de combinaison de faisceaux d'ions magnétorhéologiques, la contrainte résiduelle est optimisée à -150MPa

3. Plateforme de traitement de qualité médicale (série LS)

| Index | Norme industrielle | Qualité médicale LS | Amélioration |

| Précision du positionnement | ±3μm | ±0,5μm | 6 fois |

| Flux minimum | 1μm | 0,01μm | 100 fois |

| Stabilité de la température | ±2℃ | ±0,1℃ | 20 fois |

Preuve de tir réel :

- Erreur d'usinage de la forme des dents d'engrenage flexible ± 0,0015 mm (précision GB/T 10095 grade 1)

- Refroidissement par brouillard d'huile à température constante (20 ± 0,5 °C)

- Le faux-rond de la broche ≤ 0,2 μm

Validé cliniquement

- Rayon de coupe de l'alésoir orthopédique ≤ 2 μm (conventionnel 8-10 μm)

- Rugosité de la surface osseuse 3,8 μm (conventionnelle 12,5 μm)

- Amélioration de 52 % de la stabilité de la prothèse (480 N contre 320 N)

Grâce à des algorithmes de compensation physique, au contrôle de surface au niveau atomique et à des processus médicaux spécifiques, La CNC 5 axes de LS atteint :

✓ Précision submicronique (±0,5 μm)

✓ Stabilité de 3 000 cycles de stérilisation

✓ Normes de certification des dispositifs médicaux FDA classe III

Pourquoi J&J et Stryker font-ils confiance aux services personnalisés de LS RPF ?

Johnson & Johnson et Stryker s'appuient sur les services personnalisés de LS sur la base des facteurs clés suivants :

1. Les normes de certification les plus élevées au monde

- Double certification ISO 13485 FDA 21 CFR 820 avec un taux de défauts de pointe de seulement 0,12 DPM

- Traçabilité complète des processus (marquage laser UDI, archivage des données pendant 15 ans)

- Garantie de biocompatibilité (test complet USP classe VI ISO 10993)

2. Dépasser le test de limite de 3 fois celui de l'industrie

- 5 000 000 essais de fatigue pour les roues flexibles (norme industrielle 1 500 000 fois)

- 3 000 cycles d'autoclave (300 dans l'industrie)

- Témoignage de l'ingénieur Leonardo da Vinci : "LS Rigid Wheel permet d'atteindre un rendement des joints supérieur à 92 %"

3. Coopération personnalisée approfondie

- Boîtier Johnson & Johnson : alliage de titane imprimé en 3D, réduction du poids de 31,5 %, rigidité de 22 %

- Stryker Emergency Rescue : 72 heures pour remplacer les matériaux défectueux et éviter 3,8 millions de dollars de pertes

Principaux avantages :

✅ Fabrication de précision de qualité médicale (Ra 0,02 μm, erreur ± 0,5 μm)

✅ Longue durée de vie (MTBF 7 500 h↑, taux d'usure ↓90 %)

✅ Du fournisseur au partenaire stratégique (R&D conjointe, accélération de l'innovation)

La limite supérieure des performances des robots chirurgicaux dépend du niveau de fabrication des composants de base, qui est pourquoi le géant a choisi LS

Que se passe-t-il lorsque Battlefield rencontre la précision à l'échelle nanométrique ?

Dans les environnements extrêmes des champs de bataille, les composants mécaniques traditionnels tombent souvent en panne rapidement en raison de la poussière, des chocs et des fluctuations de température, entraînant la paralysie des équipements critiques. Cependant, les technologies de fabrication de précision à l’échelle nanométrique changent le paysage, en particulier dans le domaine des robots chirurgicaux de terrain, des drones et des dispositifs médicaux mobiles. Voici comment se comparent les performances et les données réelles des pièces de haute précision dans un environnement de champ de bataille :

1. Mesure d'un hôpital de campagne afghan : 400 heures de boîtier de roulement sans problème

Défis environnementaux : tempêtes de sable (concentration PM10 > 2000μg/m³), différence de température entre le jour et la nuit de 40°C, vibrations fréquentes

Performances du boîtier à rouleaux croisés LS :

Conception sans lubrification : la structure auto-étanche empêche l'intrusion de sable et de poussière, réduisant le taux d'usure de 92 %

Revêtement résistant à la corrosion : Traitement de surface céramique Al₂O₃, 8 fois plus résistant à la corrosion au brouillard salin (norme ASTM B117)

Résultats mesurés : 400 heures de fonctionnement continu à haute intensité, précision de rotation maintenue à ± 1,5μm (les roulements traditionnels tombent en panne après 72 heures)

2. Conception résistante aux chocs : topologie cellulaire vs chute sur le champ de bataille

Test de chute de 1,5 mètre (simulant la chute d'un appareil depuis un Hummer) :

| Paramètre | Siège de roulement en fonte traditionnel | Structure en nid d'abeille LS | Amélioration |

|---|---|---|---|

| Perte de précision | 12 % | <0,3 % | 40 fois |

| Déformation structurelle | 0,8 mm | 0,02 mm | 98 %↓ |

| Temps de récupération de la fonction | Doit être remplacé | Prêt à l'emploi | 100 % |

Innovations clés :

Topologie bionique en nid d'abeille : impression 3D d'un alliage de titane, efficacité d'absorption d'énergie augmentée de 300 %

Dispersion redondante des contraintes : cadre de support multidirectionnel, onde de choc anti-explosion (norme de test : MIL-STD-810H)

3. Comparaison des données : écart générationnel en matière de fiabilité sur le champ de bataille

| Indicateurs | Siège de roulement traditionnel | Version militaire LS | Avantages |

|---|---|---|---|

| Temps d'échec moyen | 72 heures | 400+heures | 5,5 fois↑ |

| Taux d'intrusion de poussière | 100 % (après 24 heures) | <0,01 % | 99,99 %↓ |

| Adaptabilité extrême aux températures | -20℃~60℃ | -40℃~120℃ | Plage étendue de 2 fois |

| Cycle de maintenance | Inspection quotidienne | Inspection mensuelle | 30 fois↓ |

Cas : Après qu'une unité chirurgicale mobile des forces spéciales de l'OTAN ait adopté les roulements LS, les temps d'arrêt des équipements ont été réduits de 87 % et le taux de réussite de l'intervention chirurgicale sur les blessures au combat a augmenté de 35 %.

Comment démarrer votre parcours de personnalisation sans risque ?

ÉTAPE 1 : Télécharger CAO modèle → Obtenir la fabricabilité analyse rapport dans 24 heures

Htemps it travail :

Cclients utélécharger 3D CAD mmodèles tà travers LS oen ligne pplateforme or UnePI iinterface (sprend en charge mainstream formats such as STEP, IGES, etet SolidWorks).

Core Vvaleurs :

Quick rresponse : Ggénérer une "mfabricabilité unanalyse report" avecà l'intérieur 24 hnos to iidentifier design deffets (sbeaucoup uns nousmême avectous tépaisseur, musinage dead ends) etet ooptimisation suggestions.

Rrisque uneversion : Réduquer lele ccoût de trial aet eerreur tà travers DFM (Dconception fou Mfabrication) aanalyse uneet eassurance tque til design meets til limites of 5-axis CNC musinage (e.g., mminimum tool uneaccessibilité of 0.3mm).

Case Ssupport :

Unaprès un mmédical cclient utéléchargé un harmonic drive flexible wtalon mmodèle, til report point oout tchapeau l'iinterne deflector groove design led to the risk of tool interference, and the adjusted machining efficiency was increased by 40%.

STEP 2: Select a pre-certified material library or custom alloy formulation (with biocompatibility certificate)

Material Options:

Pre-certified material library: covers ISO 13485/FDA 21 CFR 820 certified titanium alloys (e.g. Ti-6Al-4V ELI), medical stainless steels (17-4PH), etc., with full batch traceability records.

Customized alloy formulation: For special needs, we provide customized material composition (such as adding antimicrobial elements) and biocompatibility testing (ISO 10993 certification), and the cycle time is shortened to 15 days.

Industry Advantages:

Compliance assurance: The material certificate is directly used for the registration and declaration of medical devices to avoid third-party testing delays.

Performance matching: For example, the rigid wheel material customized for the da Vinci robot has increased wear resistance by 300% and joint efficiency by more than 92%.

STEP 3: Digital Twin Trial Machining → Virtual verification of 2000 load cycles

Technical implementation:

A digital twin was built based on the customer's CAD model, and the 5-axis CNC machining process was simulated using software such as Simufact Additive/Vericut, and ANSYS mechanical analysis was overlayed.

Verification content:

Machining feasibility: detection of toolpath collisions, cutting force fluctuations (error <5%).

Performance reliability: Simulate 2000 load cycles (equivalent to 5 years of clinical use) to predict fatigue life and failure modes.

Benefits for you:

Zero physical trial and error: The bearing seat of a surgical robot passed the virtual verification and found that the hidden stress concentration point was found to avoid the scrapping of the 500,000 yuan mold caused by direct processing.

Cost savings: Validation cycle time reduced from 45 days to 72 hours, and R&D efficiency increased by 85%.

Why choose LS Customized Service?

Full-link compliance: From material certification to process validation, the whole process meets the requirements of medical device regulations.

Closed-loop technology: core technologies such as dynamic compensation and nano-polishing ensure "surgical-grade" accuracy (such as flexible gear tooth shape error ±0.0015mm).

Rapid iteration: Digital twin technology supports a 72-hour design-verification-optimization cycle to accelerate time-to-market.

Act now: Upload your CAD model, start the journey of risk-free customization, and get the exclusive solution within 24 hours!

Résumé

LS's CNC machining technology, with its high precision, high efficiency and customized services, provides a strong guarantee for the manufacturing of robotic surgical parts. Through LS's machining services, robotic surgical systems can get rid of the trouble of component failure and improve the success rate and safety of surgery. In the future development, LS will continue to play its technological advantages, provide excellent CNC machining solutions for more medical fields, and promote the progress and development of medical technology.

Choosing LS means choosing reliable and efficient robotic surgical parts manufacturing services. LS will always adhere to the concept of "customer first, quality first" and contribute to the progress of the medical industry.

Avis de non-responsabilité

Le contenu de cette page est uniquement à des fins d'information.Série LSAucune représentation ou garantie d'aucune sorte, expresse ou implicite, n'est faite quant à l'exactitude, l'exhaustivité ou la validité des informations. Il ne faut pas en déduire que les paramètres de performance, les tolérances géométriques, les caractéristiques de conception spécifiques, la qualité et le type de matériaux ou la fabrication que le fournisseur ou le fabricant tiers fourniront via le réseau Longsheng. C'est la responsabilité de l'acheteurDemandez un devis pour les piècesafin de déterminer les exigences spécifiques de ces pièces.veuillez nous contacter pour en savoir plus.

Équipe LS

LS est une entreprise leader du secteurConcentrez-vous sur les solutions de fabrication personnalisées. Avec plus de 20 ans d'expérience au service de plus de 5 000 clients, nous nous concentrons sur l'usinage CNC de haute précision,fabrication de tôle,3D. impression,Moulage par injection,emboutissage de métauxet autres services de fabrication à guichet unique.

Notre usine est équipée de plus de 100 centres d'usinage 5 axes de pointe et est certifiée ISO 9001 : 2015. Nous fournissons des solutions de fabrication rapides, efficaces et de haute qualité à des clients dans plus de 150 pays à travers le monde. Qu'il s'agisse d'une production en faible volume ou d'une personnalisation de masse, nous pouvons répondre à vos besoins avec la livraison la plus rapide dans les 24 heures. choisirLS TechnologyCela signifie choisir l'efficacité, la qualité et le professionnalisme.

Pour en savoir plus, veuillez visiter notre site Web :www.lsrpf.com