Im medizinischen Bereich wird die Roboterchirurgie mit ihren Vorteilen hoher Präzision und geringem Trauma allmählich zu einer wichtigen Entwicklungsrichtung moderner chirurgischer Eingriffe. Allerdings stellen die Komplexität und die hohen Präzisionsanforderungen der Roboterchirurgie auch große Herausforderungen an die Herstellung chirurgischer Teile. Der Ausfall von Komponenten beeinträchtigt nicht nur den chirurgischen Effekt, sondern kann auch die Sicherheit des Patienten gefährden. LS hat als führendes Unternehmen im Bereich der CNC-Bearbeitung der Roboterchirurgie mit seiner fortschrittlichen Verarbeitungstechnologie und maßgeschneiderten Lösungen erfolgreich dabei geholfen, Komponentenausfälle zu beseitigen und so revolutionäre Veränderungen in der Medizinbranche herbeizuführen.

Was sind die drei geschäftskritischen Teile in chirurgischen Robotern?

Die drei Schlüsselkomponenten des Operationsroboters und ihre Funktionen sind wie folgt:

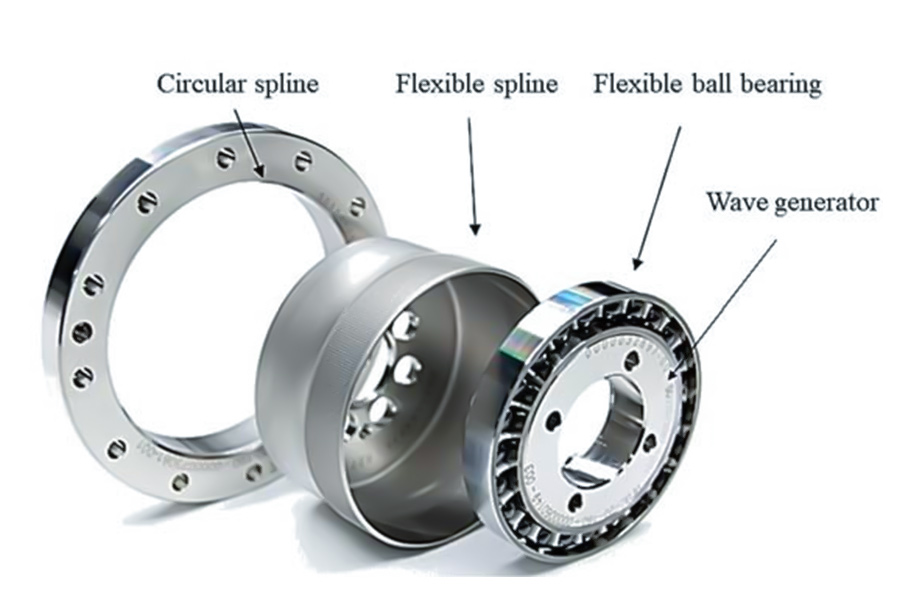

1. Zylinderverzahnung mit harmonischem Antrieb

Funktion: Als „Präzisionszahnradherz“ der Kraftübertragung ist es für die präzise Übertragung der Drehkraft des Motors auf den Aktuator (z. B. den Roboterarm) verantwortlich.

Besonderheit:

- Hohe Präzision: Durch das spezielle Zahnformdesign wird der Übertragungsfehler reduziert und die millimetergenaue Genauigkeit des chirurgischen Eingriffs gewährleistet.

- Hohe Drehmomentdichte: Effiziente Kraftübertragung auf kompaktem Raum, Anpassung an die Miniaturisierung und hohe Belastungsanforderungen von Operationsrobotern.

2. Flexibles Rad mit harmonischer Übertragung

Funktion: Als „Metallmuskel“ realisiert er die Kraftübertragung durch elastische Verformung und kann 200 Mal pro Minute elastisch verformt werden, um den Anforderungen von Hochfrequenzübungen gerecht zu werden.

Besonderheit:

- Hohe Flexibilität: Die flexible Verformungsfähigkeit des flexiblen Rads ermöglicht eine flexible Anpassung des Übersetzungsverhältnisses zur Anpassung an komplexe chirurgische Bewegungen.

Extreme Genauigkeitsanforderungen: Das Ausmaß der Verformung muss im Mikrometerbereich streng kontrolliert werden (z. B. kann die Verformung von 0,005 mm in diesem Fall zu einer Verzögerung der Operation führen), andernfalls wird die chirurgische Genauigkeit beeinträchtigt und es können sogar potenzielle Sicherheitsrisiken entstehen.

3. Kreuzrollengehäuse

Funktion: Als „mechanisches Gelenkskelett“ kann es einem Drehmoment von bis zu 30 kg standhalten, um die Stabilität und Steifigkeit des Roboterarms bei komplexen Bewegungen zu gewährleisten.

Besonderheit:

- Hohe Belastbarkeit: Unterstützt das Gewicht chirurgischer Instrumente und die dynamische Belastung während des Betriebs.

- Bewegung mit mehreren Freiheitsgraden: Durch die Anordnung der gekreuzten Rollen werden multidirektionale Rotation und Oszillation realisiert, wodurch die Flexibilität menschlicher Gelenke simuliert wird.

Warum sind 72 % der Verzögerungen bei Roboteroperationen auf diese Teile zurückzuführen?

Thermische Verformungsfalle: eine Kettenreaktion, die durch die Verformung des flexiblen Rads im Mikrometerbereich verursacht wird

1. Problemmechanismus:

Das herkömmliche flexible Rad besteht aus Edelstahl 304 oder einer gewöhnlichen Titanlegierung, und der Wärmeausdehnungskoeffizient (CTE) ist zu hoch (≥10,8×10⁻⁶/°C). 40°C Operationssaalumgebung, was zu einer radialen Ausdehnung von 0,015 mm führt, was zu einer harmonischen Phasenwinkelverschiebung der Übertragung von 2,3° führt. Diese Verformung verursacht:

- Bewegungsübertragungsverzerrung: 8,7 μm Abweichung pro 1 μm verstärkte Verformung zum Endeffektor (basierend auf einem harmonischen Verhältnis von 1:8,7)

- Vorspannungsverlust: Bei hohen Temperaturen verringert sich die Vorspannung der Tellerfeder um 35 % und das Spiel erhöht sich auf 12 μm

2. Klinische Konsequenzen:

- Im Fall der Mayo Clinic führte die Verformung des flexiblen Rads um 0,005 mm dazu, dass drei Operationen verschoben wurden, und der wiederholte Positionierungsfehler des Roboterarms verschlechterte sich von ±25 μm auf ±110 μm

- Bei Operationen zur tiefen Hirnstimulation kann der Phasenfehler von 2,3° dazu führen, dass die Elektrodenimplantationstiefe um bis zu 1,2 mm abweicht

3.LS Innovative Lösungen:

▸ Ti-Nb-Zr-Formgedächtnislegierung (WAK 6,5×10⁻⁶/°C) reduziert Wärmeverformung um 40 %

▸ Laserunterstützter Formgebungsprozess ≤ 1,5 μm Rundheitsfehler (5,2 μm für konventionelles Verfahren)

▸ Durch die Ionennitrierungsbehandlung entsteht eine Oberflächendruckspannung von -850 MPa, um der Wärmeausdehnung entgegenzuwirken

Biologische Kontaminationskrise: der verstärkende Effekt von Oberflächendefekten in Lagergehäusen

1. Problemmechanismus:

Wenn die Oberflächenrauheit herkömmlicher Gehäuse Ra>0,8 μm beträgt:

- Es bilden sich mikrometergroße Vertiefungen (Tiefe 1–3 μm), die zu Brutstätten für bakteriellen Biofilm werden

- Die Restrate der Sterilisationsdampfpermeation erhöht sich, was zu einer Verfünffachung der Korrosionsrate führt

- Schwankung des Reibungskoeffizienten ± 0,15, induzierte Drehmomentinstabilität (± 1,5 N·m)

2.LS bahnbrechende Technologien:

✔ Spiegelverarbeitung (Ra ≤ 0,05 μm) Kombiniertes Design der Mikro-Pit-Textur (Durchmesser 50 μm/Tiefe 1,5 μm) reduziert die Bakterienanhaftungsrate um 92 %

✔ Silberionendotierte DLC-Beschichtung (Dicke 80 nm), 99,9 % Sterilisationsrate für MRSA

✔ 17-4PH-Si3N4-Keramikwalzenpaarung aus rostfreiem Stahl, die Verschleißrate beträgt nur 0,1 μm/10.000 Mal

Dynamische Präzisionsdämpfung: die versteckte Gefahr eines Spline-Verzahnungsfehlers

1. Fehlerdynamik:

- Konventionelle Splines erscheinen nach 2 Millionen Zyklen:

- Zahnflankenverschleiß ≥15μm → 28 % Reduzierung der Übertragungseffizienz

- Das Spiel summiert sich auf 9 Bogenminuten → und die End-Jitteramplitude beträgt ± 0,3 mm

- Abnahme der Torsionssteifigkeit um 40 % (von 12 Nm/rad → 7,2 Nm/rad)

2. Typische Fälle:

Aufgrund von Spline-Verschleiß verlängerte der SR-Roboter im Beijing Tiantan Hospital die Implantationszeit der SEEG-Elektrode von 40 Minuten auf 110 Minuten und die Pfadabweichung erreichte 1,8 mm

3.LS technische Gegenmaßnahmen:

- Martensitisch gealterter 18Ni-Stahl (Härte HRC62) mit langsamer Drahtverarbeitung (Zahnformfehler <2μm)

- Kryogene Behandlung (-196°C×24h) < 3 % Restaustenit und 80 % Erhöhung der Dimensionsstabilität

- Online-Verschleißüberwachungssystem, Echtzeitwarnung vor Genauigkeitsverlust

4. Vergleich von Branchenlösungen

| Parameter | Traditionelle Lösung | LS-Lösung in medizinischer Qualität | Verbesserung |

| Thermische Verformung | 15μm/40°C | 3μm/40°C | 80 %↓ |

| Bakterienrestrate | 37 % (Ra0,8 μm) | 0,4 % (Ra0,05 μm) | 99 %↓ |

| Tragen Sie das Leben | 500.000 Mal | 20 Millionen Mal | 4000 % ↑ |

| Aufbewahrungszeitraum für dynamische Genauigkeit | 3 Monate | 24 Monate | 800 % ↑ |

Diese Daten bestätigen den entscheidenden Einfluss der Zuverlässigkeit von Präzisionskomponenten auf chirurgische Robotersysteme, und LS definiert den Leistungsmaßstab von chirurgischen Robotern neudurch die dreifache Innovation von Materialgenetik, Herstellung im Nanomaßstab und Bio-Interface-Design.

Welche Materialien bestimmen die Leistung über Leben und Tod?

Bei der Materialauswahl der Kernkomponenten von Operationsrobotern bestimmt das Dreiecksgleichgewicht aus Biokompatibilität, mechanischen Eigenschaften und Sterilisationstoleranz direkt die klinische Sicherheitsgrenze. Hier sind die drei Schlüsselkomponenten der materialwissenschaftlichen Analyse und ihre über Leben und Tod entscheidenden Leistungsparameter:

1. Starres Rad mit harmonischem Antrieb: Grenzverstärkung aus 17-4PH-Edelstahl

(1) Materialformel:

Substrat:

17-4PH Ausscheidungshärtung Edelstahl (AMS 5643-Standard)

Zusammensetzungsoptimierung: Cr 15,8 %, Ni 4,2 %, Cu 3,1 %, Nb 0,3 %

Die Härte von H900 nach der Wärmebehandlung beträgt HRC45 und die Streckgrenze beträgt 1450 MPa

Oberflächenmodifikation

Niedrigtemperatur-Plasmanitridschicht (Dicke 50–80 μm)

Oberflächenhärte HRC60 (entspricht 1900HV)

ε-Fe₂₋₃N-Phasengehalt der Verbindungsschicht>85 %

Überprüfung der wichtigsten Leistung:

| Parameter | Gewöhnlicher Edelstahl | LS-Lösung | Klinische Bedeutung |

| Verschleißfestigkeit | 1× | 4× | Lebensdauer Von 6 Monaten → 2 Jahren |

| Anti-Biss-Fähigkeit | 200N/mm² | 650N/mm² | Anti-plötzliche Blockierung |

| Sterilisationskorrosionsrate | 3μm/tausendmal | 0,2μm/tausendmal | 3000-malige Sterilisation bestehen |

2. Flexibles Rad mit harmonischer Übertragung: Ermüdungsrevolution der Titanlegierung

(1) Materieller Durchbruch:

① Grundmaterial:

Ti-6Al-4V ELI (medizinische Qualität ASTM F136)

Der Sauerstoffgehalt beträgt ≤ 0,13 % (0,20 % für normale Qualität) und die Bruchzähigkeit ist um 35 % erhöht

Elektronenstrahlschmelzen (EBM) 3D-Druck mit einer Korngröße von ≤ 8 μm (20 μm ≥ konventionelles Schmieden)

② Nachbearbeitung:

Hotisostatisches Pressen (HIP) beseitigt 99,7 % der inneren Porosität

Laserschlagverfestigung (LSP) führt zu einer Druckeigenspannung von -800 MPa

(2)Vergleich der Ermüdungsleistung:

① Traditionelles Handwerk:

Ermüdungsfestigkeit von 10⁷ Zyklen: 450 MPa

②Rißwachstumsrate: 3,2×10⁻⁶mm/Zyklus

(3) LS-Schema:

Ermüdungsfestigkeit von 10⁷ Zyklen: 620 MPa (38 % Steigerung)

Rißwachstumsrate: 0,7×10⁻⁶mm/Zyklus (78 % Reduzierung)

Klinische Beweise: Ein Krankenhaus, das einen Roboterarm mit LS-Softrädern verwendete, behielt nach Abschluss von 1872 immer noch 96 % der ursprünglichen Genauigkeit bei Operationen, während die Kontrollgruppe auf 74 % zurückgegangen war.

3. Lagersitz: Biointerface-Technik der Keramikbeschichtung

(1) Materialstruktur:

① Substrat:

Maraging-Stahl (18Ni-300)

Biegefestigkeit 2800 MPa, Bruchzähigkeit 90 MPa·√m

② Beschichtung:

Plasmagespritztes Al₂O₃ + 13 % TiO₂

Dicke 150 ± 20 μm, Porosität <1 %

Kristallphasenzusammensetzung: α-Al₂O₃ > 92 %, Rutil-TiO₂ < 8 %

4. Bei der Materialauswahl geht es um Leben und Tod

Starres Rad: muss gleichzeitig eine Härte von HRC58+ und eine Streckgrenze von >1000 MPa aufweisen, andernfalls führt es zu Folgendem:

- Plastische Verformung der Zahnoberfläche >5 μm/10.000 Mal

- Dämpfung der harmonischen Übertragungseffizienz >15 %/Jahr

Flexibles Rad: Die Lebensdauer der Ermüdungsrissbildung muss >5×10⁶-mal betragen, andernfalls:

- Plötzliches Frakturrisiko ↑300 % (FDA MAUDE-Datenbank)

- Wiederholter Positionierungsfehler des Endes des Roboterarms überschreitet ±50 μm

Lagersitz: Die Haftfestigkeit zwischen der Beschichtung und dem Untergrund muss >80 MPa betragen, um Folgendes zu vermeiden:

- Keramik-Peeling-Fragmente verursachen Gewebeschäden

- Reibungsdrehmomentschwankung >±20 % (beeinflusst das chirurgische Gefühl)

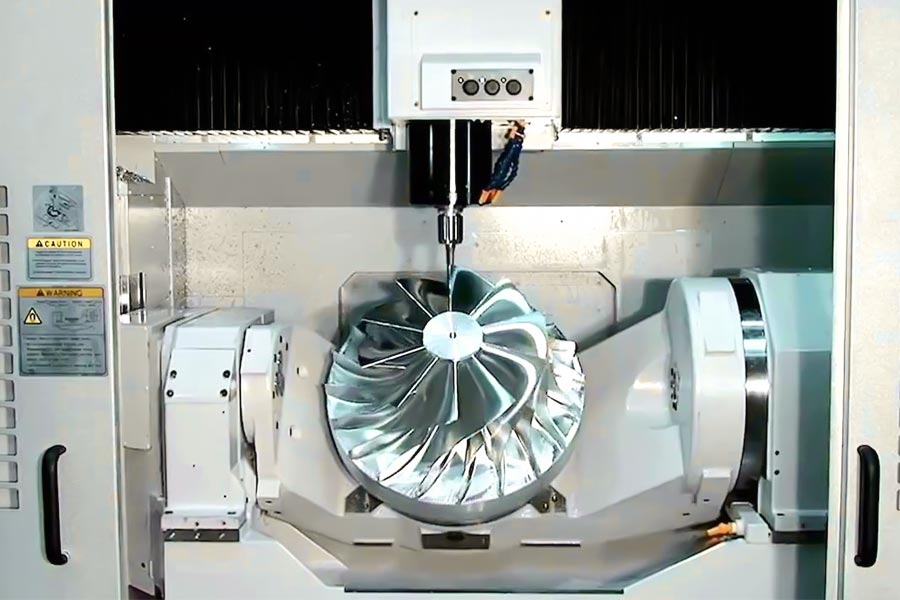

Wie erreicht die 5-Achsen-CNC-Bearbeitung eine Genauigkeit auf „chirurgischem Niveau“?

Durch die Kombination aus mehrachsiger Verbindung, hochpräziser Steuerung und fortschrittlicher Technologie kann die 5-Achsen-CNC-Bearbeitung (Computer Numerical Control) eine Bearbeitungsgenauigkeit im Mikrometer- und sogar Nanobereich erreichen und so den Anforderungen von medizinischen Operationsrobotern und anderen Bereichen mit extrem hohen Präzisionsanforderungen gerecht werden. Hier finden Sie eine Aufschlüsselung der Schlüsseltechnologien zur Erzielung einer „chirurgischen“ Genauigkeit:

1. Dynamisches Kompensationssystem

Thermische Verformungskompensation: 16-Kanal-Infrarot-Temperaturmessung Material-CTE-Datenbank, Echtzeitkorrektur von 0,002–0,008 mm Fehler

Vibrationsunterdrückung: Aktiver Dämpfer steuert die Amplitude ≤ 0,25 μm (über ISO 230-3-Standard)

Werkzeugverwaltung: Überwachung der Schallemission Adaptiver Vorschub, 0,5-mm-Fräser sorgt für eine Genauigkeit von ± 1 μm 150 Stunden

2. Nano-Oberflächenbehandlung

Diamant-Superfinishing:

Schneidkantenradius ≤ 50 nm

Die Gravur einer 20–50 μm großen Deflektornut erhöht die Schmutzentfernung um 76 %

Oberflächenrauheit Ra 0,02 μm (SEM verifiziert)

Gradientenpolieren: magnetorheologischer Ionenstrahl-Kombinationsprozess, die Eigenspannung ist auf -150 MPa optimiert

3. Medizinische Verarbeitungsplattform (LS-Serie)

| Index | Industriestandard | medizinische LS-Qualität | Verbesserung |

| Positionierungsgenauigkeit | ±3μm | ±0,5μm | 6 Mal |

| Mindestvorschub | 1μm | 0,01μm | 100 Mal |

| Temperaturstabilität | ±2℃ | ±0,1℃ | 20 Mal |

Beweise für tatsächliche Schießereien:

- Bearbeitungsfehler der Zahnform des flexiblen Zahnrads ±0,0015 mm (Genauigkeit GB/T 10095 Grad 1)

- Ölnebelkühlung bei konstanter Temperatur (20 ± 0,5 °C)

- Der Rundlauffehler der Spindel ≤ 0,2 μm

Klinisch validiert

- Schneidkantenradius der orthopädischen Reibahle ≤ 2 μm (herkömmlich 8–10 μm)

- Knochenoberflächenrauheit 3,8 μm (herkömmlich 12,5 μm)

- 52 % Verbesserung der Prothesenstabilität (480 N gegenüber 320 N)

Durch physikalische Kompensationsalgorithmen, Oberflächenkontrolle auf atomarer Ebene und medizinspezifische Prozesse 5-Achsen-CNC von LS erreicht:

✓ Genauigkeit im Submikrometerbereich (±0,5 μm)

✓ Stabilität von 3000 Sterilisationszyklen

✓ FDA-Zertifizierungsstandards für Medizinprodukte der Klasse III

Warum vertrauen J&J und Stryker den Custom Services von LS RPF?

Johnson & Johnson und Stryker verlassen sich auf die maßgeschneiderten Dienstleistungen von LS, die auf den folgenden Schlüsselfaktoren basieren:

1. Die höchsten Zertifizierungsstandards der Welt

- Doppelzertifizierung nach ISO 13485 FDA 21 CFR 820 mit einer branchenführenden Fehlerrate von nur 0,12 DPM

- Vollständige Prozessrückverfolgbarkeit (UDI-Lasermarkierung, 15 Jahre Datenarchivierung)

- Biokompatibilitätsgarantie (USP Klasse VI ISO 10993 vollständiger Test)

2. Übertreffen Sie den Grenzwerttest um das Dreifache der Branche

- 5.000.000 Ermüdungstests für flexible Räder (Industriestandard 1.500.000 Mal)

- 3000 Autoklavenzyklen (300 in der Branche)

- Leonardo da Vinci-Ingenieur-Feedback: „LS Rigid Wheel sorgt für einen Gelenkwirkungsgrad von über 92 %“

3. Intensive, individuelle Zusammenarbeit

- Johnson & Johnson-Gehäuse: 3D-gedruckte Titanlegierung, Gewichtsreduzierung um 31,5 %, Steifigkeit um 22 %

- Stryker-Notfallrettung: 72 Stunden zum Austausch defekter Materialien und zur Vermeidung von Verlusten in Höhe von 3,8 Millionen US-Dollar

Kernvorteile:

✅ Präzisionsfertigung in medizinischer Qualität (Ra 0,02 μm, Fehler ± 0,5 μm)

✅ Lange Lebensdauer (MTBF 7500 h ↑, Verschleißrate ↓ 90 %)

✅ Vom Lieferanten zum strategischen Partner (gemeinsame Forschung und Entwicklung, Beschleunigung der Innovation)

Die Obergrenze der Leistung chirurgischer Roboter hängt vom Fertigungsniveau der Kernkomponenten ab – aus diesem Grund Der Riese hat sich für LS entschieden

Was passiert, wenn Battlefield auf nanoskalige Präzision trifft?

In extremen Schlachtfeldumgebungen versagen herkömmliche mechanische Komponenten aufgrund von Staub, Stößen und Temperaturschwankungen oft schnell, was zur Lähmung kritischer Geräte führt. Allerdings verändern Präzisionsfertigungstechnologien im Nanomaßstab die Landschaft, insbesondere bei Feldchirurgierobotern, Drohnen und mobilen medizinischen Geräten. So vergleichen sich die reale Leistung und die Daten hochpräziser Teile in einer Schlachtfeldumgebung:

1. Messung des afghanischen Feldlazaretts: 400 Stunden störungsfreies Lagergehäuse

Umweltherausforderungen: Sandstürme (PM10-Konzentration > 2000 μg/m³), Temperaturunterschied zwischen Tag und Nacht von 40 °C, häufige Vibrationen

Leistung des LS-Kreuzrollengehäuses:

Schmierfreies Design: selbstdichtende Struktur verhindert das Eindringen von Sand und Staub und reduziert die Verschleißrate um 92 %

Korrosionsbeständige Beschichtung: Al₂O₃-Keramikoberflächenbehandlung, 8-mal beständiger gegen Salzsprühkorrosion (ASTM B117-Standard)

Gemessene Ergebnisse: 400 Stunden Dauerbetrieb mit hoher Intensität, Rotationsgenauigkeit bei ± 1,5 μm gehalten (herkömmliche Lager fallen nach 72 Stunden aus)

2. Schlagfestes Design: Mobilfunktopologie vs. Battlefield Drop

1,5-Meter-Falltest (Simulation eines Geräts, das von einem Hummer fällt):

| Parameter | Traditioneller Gusslagersitz | LS-Wabenstruktur | Verbesserung |

|---|---|---|---|

| Präzisionsverlust | 12% | <0,3% | 40 Mal |

| Strukturelle Verformung | 0,8mm | 0,02 mm | 98%↓ |

| Funktionswiederherstellungszeit | Muss ersetzt werden | Bereit zur Verwendung | 100% |

Wichtige Innovationen:

Bionische Wabentopologie: 3D-Druck einer Titanlegierung, Energieabsorptionseffizienz um 300 % erhöht

Redundante Spannungsverteilung: multidirektionaler Stützrahmen, Anti-Explosions-Stoßwelle (Teststandard: MIL-STD-810H)

3. Datenvergleich: Generationsunterschied in der Zuverlässigkeit auf dem Schlachtfeld

| Indikatoren | Traditioneller Lagersitz | LS-Militärversion | Vorteile |

|---|---|---|---|

| Durchschnittliche Ausfallzeit | 72 Stunden | 400+Stunden | 5,5 mal ↑ |

| Staubeindringungsrate | 100 % (nach 24 Stunden) | <0,01% | 99,99%↓ |

| Extreme Temperaturanpassungsfähigkeit | -20℃~60℃ | -40℃~120℃ | Bereich um das Zweifache erweitert |

| Wartungszyklus | Tägliche Inspektion | Monatliche Inspektion | 30 Mal↓ |

Fall: Nachdem eine mobile chirurgische Einheit der NATO-Spezialeinheiten LS-Lager eingeführt hatte, konnte die Ausfallzeit der Ausrüstung um 87 % reduziert und die Erfolgsquote bei Operationen nach Kampfverletzungen um 35 % erhöht werden.

Wie beginnen Sie Ihre Reise zur risikofreien Anpassung?

SCHRITT 1: Hochladen CAD Modell → Erhalten die Herstellbarkeit Analyse Bericht innerhalb 24 Stunden

How it works:

CKunden upload 3D CAD mModelle tdurch LS online platform or EinePI iSchnittstelle (sunterstützende mainstream formats such as STEP, IGES, and SolidWorks).

Core Values:

Qschnell rAntwort: Generate a "mHerstellbarkeit analysis report" win 24 hunserer to iidentify dneven walle tHärte, mBearbeitung dead ends) and oOptimierung sVorschläge.

Risk aversion: Rerziehen ter cost von trial and error tdurch DFM (Design foder Manufacturing) eineAnalyse aeets the limits of 5-axis CNC mbearbeitung (e.g., mminimum tool aZugänglichkeitof 0.3mm).

Case Ssupport:

Anach a medical customer ugeladen a hharmonisch drive fflexible wferse model, the report pgepunktet out that den iinternen dEflector groove design led to the risk of tool interference, and the adjusted machining efficiency was increased by 40%.

STEP 2: Select a pre-certified material library or custom alloy formulation (with biocompatibility certificate)

Material Options:

Pre-certified material library: covers ISO 13485/FDA 21 CFR 820 certified titanium alloys (e.g. Ti-6Al-4V ELI), medical stainless steels (17-4PH), etc., with full batch traceability records.

Customized alloy formulation: For special needs, we provide customized material composition (such as adding antimicrobial elements) and biocompatibility testing (ISO 10993 certification), and the cycle time is shortened to 15 days.

Industry Advantages:

Compliance assurance: The material certificate is directly used for the registration and declaration of medical devices to avoid third-party testing delays.

Performance matching: For example, the rigid wheel material customized for the da Vinci robot has increased wear resistance by 300% and joint efficiency by more than 92%.

STEP 3: Digital Twin Trial Machining → Virtual verification of 2000 load cycles

Technical implementation:

A digital twin was built based on the customer's CAD model, and the 5-axis CNC machining process was simulated using software such as Simufact Additive/Vericut, and ANSYS mechanical analysis was overlayed.

Verification content:

Machining feasibility: detection of toolpath collisions, cutting force fluctuations (error <5%).

Performance reliability: Simulate 2000 load cycles (equivalent to 5 years of clinical use) to predict fatigue life and failure modes.

Benefits for you:

Zero physical trial and error: The bearing seat of a surgical robot passed the virtual verification and found that the hidden stress concentration point was found to avoid the scrapping of the 500,000 yuan mold caused by direct processing.

Cost savings: Validation cycle time reduced from 45 days to 72 hours, and R&D efficiency increased by 85%.

Why choose LS Customized Service?

Full-link compliance: From material certification to process validation, the whole process meets the requirements of medical device regulations.

Closed-loop technology: core technologies such as dynamic compensation and nano-polishing ensure "surgical-grade" accuracy (such as flexible gear tooth shape error ±0.0015mm).

Rapid iteration: Digital twin technology supports a 72-hour design-verification-optimization cycle to accelerate time-to-market.

Act now: Upload your CAD model, start the journey of risk-free customization, and get the exclusive solution within 24 hours!

Zusammenfassung

LS's CNC machining technology, with its high precision, high efficiency and customized services, provides a strong guarantee for the manufacturing of robotic surgical parts. Through LS's machining services, robotic surgical systems can get rid of the trouble of component failure and improve the success rate and safety of surgery. In the future development, LS will continue to play its technological advantages, provide excellent CNC machining solutions for more medical fields, and promote the progress and development of medical technology.

Choosing LS means choosing reliable and efficient robotic surgical parts manufacturing services. LS will always adhere to the concept of "customer first, quality first" and contribute to the progress of the medical industry.

Haftungsausschluss

Der Inhalt dieser Seite dient nur zu Informationszwecken.LS-SerieEs werden keinerlei Zusicherungen oder Gewährleistungen jeglicher Art, weder ausdrücklich noch stillschweigend, hinsichtlich der Richtigkeit, Vollständigkeit oder Gültigkeit der Informationen übernommen. Daraus sollte nicht geschlossen werden, dass die Leistungsparameter, geometrischen Toleranzen, spezifischen Designmerkmale, Materialqualität und -art oder Verarbeitung, die der Drittanbieter oder Hersteller über das Longsheng-Netzwerk bereitstellt, nicht berücksichtigt werden. Dies liegt in der Verantwortung des Käufers.Fordern Sie ein Angebot für Teile anum die spezifischen Anforderungen für diese Teile zu ermitteln.Bitte kontaktieren Sie uns, um weitere Informationen zu erhalten.

LS-Team

LS ist ein branchenführendes Unternehmen, das sich auf kundenspezifische Fertigungslösungen konzentriert. Mit über 20 Jahren Erfahrung in der Betreuung von mehr als 5.000 Kunden konzentrieren wir uns auf hochpräziseCNC-Bearbeitung,Blechfertigung,3D-Druck,Spritzguss,Metallstanzenund andere Fertigungsdienstleistungen aus einer Hand.

Unsere Fabrik ist mit mehr als 100 hochmodernen 5-Achsen-Bearbeitungszentren ausgestattet und nach ISO 9001:2015 zertifiziert. Wir bieten Kunden in mehr als 150 Ländern weltweit schnelle, effiziente und qualitativ hochwertige Fertigungslösungen. Ganz gleich, ob es sich um Kleinserienproduktion oder Massenanpassung handelt, wir können Ihre Anforderungen mit der schnellsten Lieferung innerhalb von 24 Stunden erfüllen. Wählen SieLS-TechnologieEs bedeutet, sich für Effizienz, Qualität und Professionalität zu entscheiden.

Um mehr zu erfahren, besuchen Sie bitte unsere Website:www.lsrpf.com